基于SMR170体模磁共振质量控制线性度自动测算程序设计

2020-12-07梁永刚付丽媛陈坚黄志峰熊晖李良杰钟群肖慧许尚文陈自谦

梁永刚,付丽媛,陈坚,黄志峰,熊晖,李良杰,钟群,肖慧,许尚文,陈自谦,2

1.联勤保障部队第900医院(原南京军区福州总医院)放射诊断科,福建福州350025;2.厦门大学附属东方医院放射诊断科,福建福州350025

引言

为了确保磁共振成像(Magnetic Resonance Imaging,MRI)设备参数准确、可靠及良好的运行状态,就需要定期对其进行质量控制检测[1-4]。MRI系统构成复杂,影响MRI影像质量的因素很多,对整个MRI系统进行全面测试十分困难,所以用户仅进行常规参数进行检测[5-6]。线性度是MRI系统质控检测必检的参数之一,又称为几何畸变,是描述MRI系统所产生的图像变形程度的参数,体现了MRI重现物体几何尺寸的能力。图像的线性度不好,即所得图像有几何扭曲,就不能真实反映成像物体的几何结构[7-8]。

线性度的检测需要经历体模扫描和参数评估两个阶段,采用体模进行质量控制检测时,真正费时费力的不是体模扫描本身,而是后续的线性度参数计算评估。线性度参数计算与评估所需时间会受检测操作人员经验程度的影响[9-11],结果也会随检测者不同因人而异,部分受到主观影响。为了最大程度提高效率,同时去除不同检测人员带来的主观影响,本研究基于SMR170体模设计了自动测量线性度系统,以期实现对MRI质量控制的线性度参数进行自动、客观的评价。

1 材料与方法

1.1 检测体模及受检设备

采用Magphan SMR 170性能测试体模,该体模由美国体模实验室研制,内部加注硫酸铜溶液。受检设备为Siemens Trio 3.0 T MRI(德国西门子公司制造),2008年10月投入使用。

1.2 体模扫描方法及参数

将体模稳定置于安装好的头线圈内,并使用水平仪检查左右、前后水平,将激光灯对准体模中心后送入磁体等中心位置,静置5 min后进行扫描。首先进行三平面定位像扫描,然后在所得的三平面定位像上确定对体模轴位图像的扫描位置层面,从上到下依次为1~5层(图1)。扫描采用自旋回波成像脉冲序列 (Spin-Echo,SE),TR=500 ms,TE=30 ms,FOV=24 cm×24 cm,Matrix=256×256,激励次数为 1次,单层扫描层厚为5 mm,接收带宽为156 Hz/pixel。

图1 在三平面定位像上确定对体模轴位图像的扫描位置和层数示意图

1.3 线性度计算方法

图2 SMR170体模空间线性度测量示意图

1.4 线性度自动测量软件实现方法

本自动测量系统基于Matlab 2012b平台进行编写,可对DICOM格式的文件进行解析与处理,能够详细的获取扫描参数。通过Matlab图像处理,自动测算出线性度参数,并输出结果。系统框图如图3所示。

图像预处理:结合SMR170常规检测方法,发现要计算线性度等参数,必须先对图像中特征区域进行提取。通过对图像进行分析,发现体模中央区域除体模四个支撑柱处为低信号外,整体信号强度远远高于周围背景区域,可利用自动获取阈值的方法进行图像二值化。选取二值化图像中心点作为种子点进行区域生长,并用合适的参数进行膨胀腐蚀,使得图形边缘平滑规则,可以得到图像中心的高信号方形区域,然后采用Hough直线检测,通过Matlab直线检测相关函数Houghlines,可以得到检测出的四条直线的极坐标表示以及每条直线经过的两点,根据这些参数,求得直线在图像笛卡尔坐标系中的斜率K,作为后续部分相关参数的提取的基础。同时,由于SMR170体模为圆柱体,在摆放时可能会有旋转角度偏差,通过K值可以对允许偏差范围内的图像进行校准,而不必放弃图像重新扫描。

图3 线性度自动测算系统框图

SMR170体模轴位图像第三层和第四层图像均可用于线性度的检测,但由于第四层中还存在空间分辨率的测量部件,图像成分较为复杂,不易对线性度检测部件单独提取,因此选取第三层图像进行检测。将图像视为一个大的矩阵,只需确定线性度测量部件的各小圆点在矩阵中的坐标位置,即可求出各点间的两两间距,与间距的相应标准值作比较并代入公式,即可求得线性度,实现流程如图4所示。

图4 线性度测量实现流程

根据图像中央方形特征区域相关参数,可以得到其中心坐标,从而得到如图5所示的横纵两条直线,沿着两条直线提取二值图中对应位置的行与列,并分别对其求一阶导,如图6所示的位置特征图。

图5 第三层图像二值图

图6 位置特征图

原二值图上高低信号变化时在特征图中就会出现1或-1,则通过一组1和-1,求其位置中点,即可确定原图中一个小圆点的位置。

原图中纵向为x方向,横向为y方向。以横向为例,特征图中从左至右、从右至左2~4组1和-1分别可以确定横向特征线穿过的6各点的y坐标,其x坐标由特征线本身确定,然后分别以左侧和右侧第二个点的y坐标作纵向特征线,类似地求出上下两点的x坐标,其他小圆点坐标也可以用类似方法求出,得到小圆点坐标如图7所示。

图7 小圆点提取位置示意图

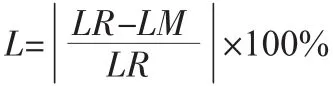

在得到所有圆点坐标后,根据体模使用说明,求出标准距离为2、8、10、12 cm的圆点间的图上测量距离,代入公式即可求得线性度。

1.5 统计学处理

采用Bland-Altman统计学方法对手工测量和自动测量两种方法的一致性进行统计分析,以测量结果差值为纵轴,以两种方法计算结果的均值为横轴,绘制出散点坐标图,并标出95%一致性界限,通常当图中位于区间内的点占到95%以上且不超出专业上可接受的临界值范围时,则认为两种检测方法的一致性满足相互替代的要求[12-13]。

2 结果

以某次基于SMR170体模的MR设备质量控制得到的第4层图像作为检测对象,根据图2a所示对体模2、8、10、12 cm的圆点间的距离进行测量,采用手工测量和自动测量两种方法对线性度进行测算,每个距离测量四次,并绘制Bland-Altman图,见图8。手工测量和自动测量两种方法对线性度测量得到的数据均位于一致性界限范围内(-0.42%,0.68%),两种方法的一致性较好,可相互替代。

图8 Bland-Altman图

3 讨论

国内关于MRI设备质量控制检测规范中所采用的体模多数为SMR170体模,采用该体模可实现信噪比、均匀度、层厚、线性度、空间分辨率和低对比度分辨率等重要参数的检测与评估,线性度是不可或缺的MRI系统质控检测必检参数之一[14-16]。

目前线性度的测算多采用手工测算,这种方法的缺点是效率低下,且易受操作人员测量习惯及主观影响,如果一直是同一人进行评估,其连续评估结果具有较好的连续性与一致性,有利于多次检测结果对比。如果每次测量均不是同一人,则测量结果有可能出入较大,不利于前后对比。为了有效解决此问题,本研究在Matlab平台上,设计了基于SMR170体模MRI质量控制检测的线性度自动测量程序,实现了对MRI质量控制的线性度参数进行自动测量,大幅缩短检测结果分析时间,提高了工作效率,同时对结果的评判更加客观准确,减少了不同检测人员的主观差异。

在系统编写完成后,对某次基于SMR170体模的MR设备质量控制检测得到的图像进行了测试,分别采用手工测量和自动测量对线性度进行测量,并采用Bland-Altman统计学方法对手工测量和自动测量两种方法的一致性进行统计分析,发现采用两种方法对线性度测量得到的数据均位于一致性界限范围内,两种方法的一致性较好,可相互替代。

在程序运行中发现,如果线性度测量层面的图像有伪影,往往会造成图像识别出现错误,同时导致了错误的测量结果,因此要想确保结果准确,必须在扫描体模的过程中做好质量保证,确保测量线性度层面图像没有伪影。同时,本研究也存在一些需要改进和提高的方面,在确保质量控制图像本身的准确性方面,本研究采用轴向定位像中的局部特征元素进行比对来判定图像定位是否准确,然后在检测图像通过中央特征区域参数提取,来判断体模是否有旋转偏差。这种判定方法存在一定局限性,应当对体模的多个层面扫描后分析图像,得到更多的评判条件以确保图像定位的准确性。

另外,无论是手工测算还是自动测量,由于缺乏“金标准”,因此关于测量的精度仍存在一些争议,为此,一方面需要在测量过程中做好质控,另一方面需要通过长时间定期检测建立设备运行基线,以基线及检测规范为参考标准,进一步验证测量的精确度。在大多数情况下,通过图像预处理,可以获得图像中期望的图像点或图像像素。但是由于图像数据质量较差或者检测程序存在缺陷等原因,可能存在点或像素缺失等情况,此时可以考虑采用其他算法,如基于标准Hough变换的圆检测算法或者随机Hough变换,从而保证参数检测准确性[17]。最后,系统还未进行大批量多次的性能测试,未来应该扩大测试范围,进一步确定系统的可靠性。