不同掺杂剂对磷矿碳热还原反应的影响

2020-12-07郑光亚曹任飞夏举佩梅毅陈正杰

郑光亚,曹任飞,夏举佩,梅毅,陈正杰

(1 昆明理工大学化学工程学院,云南昆明650500;2 云南省磷化工节能与新材料重点实验室,云南昆明650093;3 云南省高校磷化工重点实验室,云南昆明650500;4 昆明理工大学化学冶金与能源工程学院,云南昆明650093)

云南磷矿资源及磷化工产能占全国第一位[1-2]。黄磷是制备以磷酸产品为主、其他多种精细磷化工产品为辅的产品的基本原料[3-5]。目前,制备磷酸的方法主要有热法和湿法两种。热法磷酸是现阶段生产高品质磷酸的主要方法,但由于热法通常使用电炉法制备磷酸,故而耗能大,生产成本高,且对环境污染大[3,6-7];湿法磷酸生产虽然成本较低,但对磷矿品位具有较高的要求,且其制备出的磷酸纯度不高,通常用于磷化肥的生产,根本无法达到制备高品质磷酸的需求[7-8]。针对热法和湿法的劣势,众多科研工作者提出了窑法磷酸的新思路。窑法磷酸不仅可以有效克服热法磷酸生产中对磷矿品位要求高、耗能大、生产成本高等缺点,而且可以避免湿法磷酸生产中磷酸纯度低的劣势[9-11];窑法磷酸的产品纯度优于湿法磷酸的纯度,可经净化后用来制取工业级磷酸盐,还可进一步净化用于生产食品级、医药级甚至于更高端的磷化工制品,因而窑法磷酸必将成为未来磷矿资源化利用的一种新途径[10,12-14]。然而,窑法磷酸生产也存在一些问题亟待解决,如窑内结圈、炭损耗和磷转化率低等[11]。因此,开发能降低磷矿碳热还原反应活化能、温度,提高磷矿碳热反应速率的掺杂剂,是解决目前窑法磷酸生产中存在的实际问题和实现窑法磷酸工业化的重要途径之一。

国内外学者对窑法磷酸生产进行了深入的研究,宁平等[15-16]利用自制的JC-4型催化剂与改性活性炭深度脱除黄磷尾气中的PH3和H2S 等气体,使得黄磷尾气得到净化;Megy 等[17]研究发现,降低窑体中原料的粒度,其所需的床层温度也会降低,对应的反应体系温度也会降低;Jacob等[18-20]对窑法磷酸生产过程进行了研究,发现SiO2的助熔效果比Al2O3更好;江善善[21]在标准状况下对窑法磷酸生产过程中的反应进行了热力学模拟,发现体系中的SiO2可以大大降低磷矿碳热还原反应温度;Geng等[22]对窑法磷酸磷炉造渣助熔进行了探索,发现钾长石和硅石均具有一定的助熔效果,且钾长石的助熔效果更佳;朱晁莹等[23]考察了硅石及钾页岩分别作为助熔剂时对磷矿碳热还原反应的影响,发现钾页岩作为助熔剂时,其残渣的流动温度较硅石降低了52℃,且黏度摊开面积是硅石体系的2.25倍。综上所述,目前窑法磷酸的研究成果大多集中于窑体设计、尾气的处理以及新型助熔剂的选择和优化等方面,而在利用掺杂剂改变焦炭活性对碳热还原反应过程影响方面的研究,相对贫乏。

关于掺杂剂提高炭活性的研究,曹任飞等[24]在反应体系中添加了碱金属碳酸盐,发现其可以促进磷矿的碳热还原反应;Bai 等[25]研究发现,加入Na2CO3可以促进焦炭气化,进而加速菱铁矿的还原;Ma等[26]研究水煤气变换得出掺杂K2CO3的催化活性远大于掺杂KOH 和KOAc;赵禺等[27]研究发现,钾系添加剂可以促进磷矿碳热还原反应历程;Cao 等[28]在反应体系中添加了硫酸镍,发现硫酸镍可以提高磷矿的碳热还原反应速率;Zheng 等[29]在反应体系中添加了K-Ni二元复合催化剂,发现KNi 也可以促进磷矿的碳热还原反应进程;Kopyscinski 等[30]研究发现,在750℃时,与20%(质量分数)K2CO3水溶液混合的无灰煤的气化速度分别比不含催化剂的原煤和无灰煤快3~60 倍,当催化剂用量从无灰煤20%提高到45%时,气化率提高了3倍。显然近年来国内外学者在开发煤气化催化剂各方面取得了丰硕的成果,但对磷矿碳热还原反应的掺杂剂的研究,仅仅只是将无掺杂体系与掺杂体系进行对比,未对不同掺杂剂在掺杂体系中的催化效果差异做出解释。

本研究通过对不同温度下,磷矿碳热还原反应的残渣进行XRD 分析,探究不同体系的磷矿还原反应过程,并通过XRD 分析,探究不同掺杂剂对磷矿还原反应的影响。此外,为了防止回转窑发生熔融结圈的现象,本研究通过检测不同体系不同温度下残渣的流动温度及其SEM 图谱,分析其是否满足窑法磷酸的排渣要求,以期为窑法磷酸生产奠定理论基础。

1 实验部分

1.1 实验原料

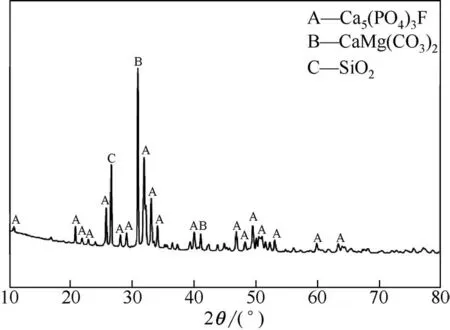

实验所用磷矿、硅石均产自云南某地。采用X射线衍射分析对磷矿石粉末进行物相分析,结果如图1所示;采用GB/T 1871.1—1995对磷矿、硅石的化学组成含量进行分析,结果如表1所示。焦炭取自云南某化工厂,其化学组成使用HKGF-3000工业分析仪来测定,结果如表2所示。实验中所用的掺杂剂K2CO3、Na2CO3与NiSO4均为分析纯。

图1 磷矿原料的X射线衍射图

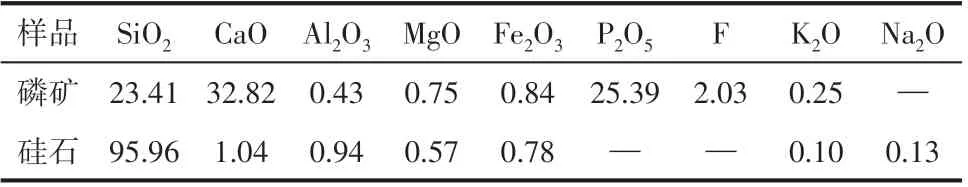

表1 磷矿原料化学成分的质量分数 单位:%

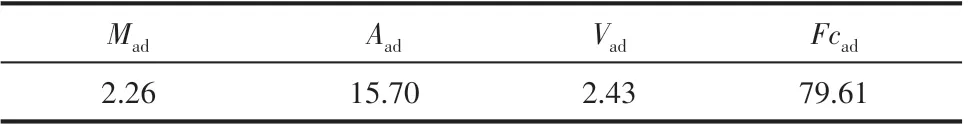

表2 焦炭工业分析 单位:%

1.2 实验方法

首先是原料的预处理:将磷矿、硅石、焦炭分别放入颚式破碎机破碎,过180 目筛,筛余量<5%,烘干后置于干燥器内备用;分别按实验配料比例称取前述物质与掺杂剂,然后缓慢加入蒸馏水,边加蒸馏水边搅拌,混合均匀后成球烘干置于干燥器内备用。其次是反应阶段:称取混合物料并记下其质量,置于已干燥恒重的石墨坩埚中,待反应装置升至反应温度时,将石墨坩埚分两次缓慢置于管式炉反应加热区并计时,达到相应反应时间后迅速取出石墨坩埚放于干燥器中,冷却至室温后,取出反应渣称重并记下其质量,反应前后使用氩气作保护气体。将反应残渣过180目筛,筛余量<5%,用于灰熔点测定与分析表征。

1.3 分析方法

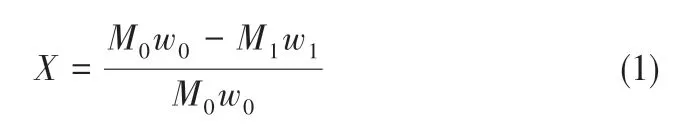

采用GB/T 1871.1—1995 中磷钼酸喹啉重量法分析反应物与生成物中P2O5的含量,磷转化率的计算如式(1)所示。

式中,X为磷转化率;M0、M1分别为反应前后球团的质量;w0、w1分别为反应前后球团中P2O5的质量分数。

采用日本理学D/max-3B 型转靶X 射线衍射仪(XRD)对反应残渣进行物相组成分析,分析条件为:Cu 靶Kα 射线,波长λ=0.15406nm,扫描电压36kV,电流40mA,扫描步长为2°/min;采用FEI公司生产的Quanta 200 型扫描电子显微镜(SEM)观察反应残渣的微观形貌。

2 实验结果与讨论

2.1 无掺杂体系磷矿还原反应过程分析

为了探究真实体系磷矿还原反应的过程,对不同温度下硅钙比1.1、炭过量系数1.1、120min时的反应残渣进行XRD 衍射分析,分析结果如图2所示。

图2 无掺杂体系不同温度下XRD图谱

由图2可知,根据无掺杂体系物质的衍射峰可知,1200℃下,渣相存在的主要物质为氟磷灰石[Ca5(PO4)3F]和二氧化硅,此外还有少量硅酸一钙和硅酸三钙。XRD 衍射峰并未出现含氟物质,说明氟元素与纯物质体系一致,以SiF4气体的形式排出[31]。由磷矿石原料的XRD 图谱可知,磷矿石主要的物质是Ca5(PO4)3F、SiO2和Ca2MgSi2O7(镁黄长石)。镁黄长石的存在说明体系的MgO 主要结合CaO 和SiO2,以Ca2MgSi2O7的形式存在。此外,体系含有MgO,结合SiO2消耗了硅石可知,MgO对磷矿还原反应产生不利的影响,这与结果相一致[24,32-33]。随着温度的升高,Ca5(PO4)3F 的衍射峰逐渐减弱或减少,说明氟磷灰石逐渐被碳还原产生磷蒸气,而SiO2的衍射峰只有左边存在一个大幅度下降。1300℃时,左边的SiO2衍射峰已经消失,而右边的SiO2衍射峰依然存在。根据磷矿石原料的衍射峰分析,左边的这一衍射峰与磷矿石原料的SiO2衍射峰相对应,说明体系磷矿进行还原反应时,优先和体系内的SiO2发生反应。此外,随着温度的升高,CaSiO3衍射峰减弱,Ca3SiO5和Ca2MgSi2O7的衍射峰增强是因为温度升高,反应速率加快,Ca5(PO4)3F 被碳还原生成CaO,当CaO 过多时,其会结合CaSiO3生成Ca3SiO5;而体系内Ca2MgSi2O7的衍射峰增强是体系内MgO进一步和CaO及SiO2反应的结果。当温度升至1350℃时,Ca5(PO4)3F 的衍射峰弱化严重,且SiO2衍射峰基本消失,由此说明在1350℃时,反应进行的程度较大,反应物已基本被消耗。1350℃时体系整体衍射峰强度较低温时弱,且出现“鼓泡”现象[24]的原因如下:一是1350℃下反应速率加快,Ca5(PO4)3F 还原反应较彻底;二是1350℃时,体系中形成钙硅酸盐低共熔物,这是SiO2消失,其他峰减弱的主要原因。

2.2 不同掺杂物体系还原过程分析

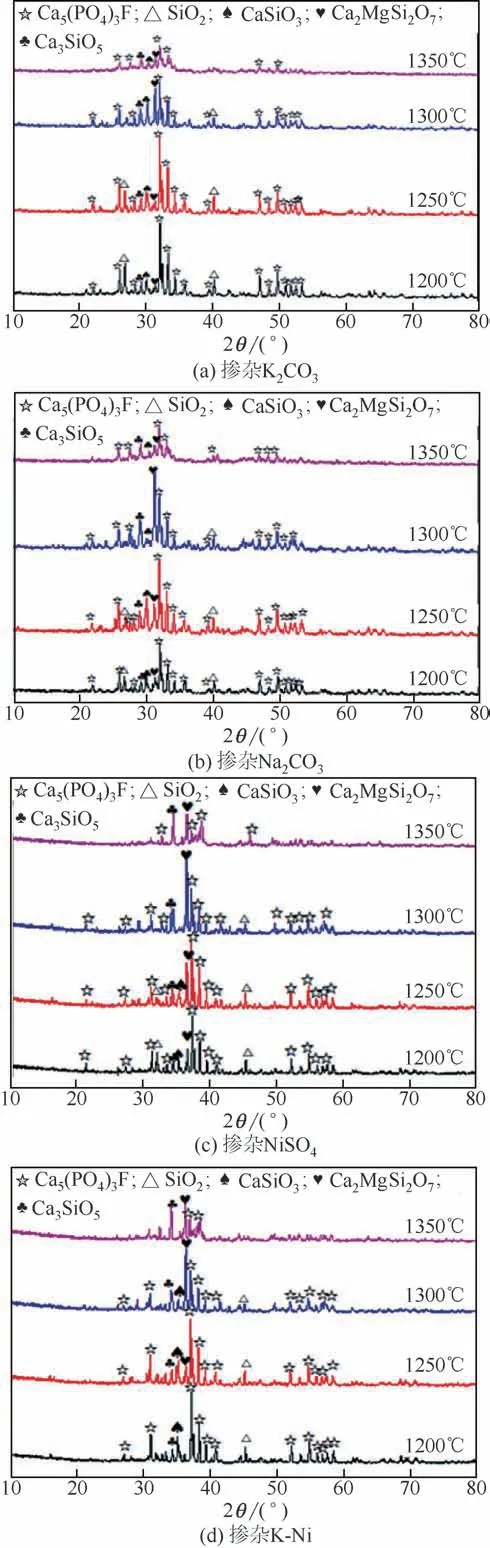

在同样的测试条件下,硅钙比1.1、炭过量系数1.1、优选出的掺杂物添加量及其配比下,不同温度、120min 时,掺杂K2CO3(掺杂量为焦炭的6%)、Na2CO3(掺杂量为焦炭的6%)、NiSO4(掺杂量为焦炭的8%)、K-Ni [总掺杂量为焦炭的10%,m(K2CO3)/m(NiSO4)=6/4]体系渣相的XRD衍射图谱如图3所示。

图3 不同温度下掺杂K2CO3、Na2CO3、NiSO4与K-Ni体系渣相XRD图

整体来看,具有掺杂物的体系,相较无掺杂体系,除不同温度下不同物质衍射峰的变化之外,并未出现新的物质衍射峰,说明添加的掺杂物并不会与磷矿反应生成新的物质,不会对磷矿的碳热还原反应造成本质上的影响。对比1200℃下的XRD 图谱可知,在1200℃下,由于物质扩散较难,因此其转化率较低,XRD 图谱中,主要存在Ca5(PO4)3F 和SiO2的衍射峰,相比无掺杂体系,四种掺杂体系的反应物衍射峰均有所减弱,掺杂Na2CO3体系的SiO2的衍射峰明显比掺杂K2CO3和NiSO4的弱。这是由于掺杂碱金属的体系,掺杂的碱金属会结合SiO2生产硅酸盐,由于在低温下存在硅酸钠和硅酸钾,增大体系的液相量,促进物质的扩散,因此添加碱金属碳酸盐体系的衍射峰明显比无添加体系和添加NiSO4体系的衍射峰减弱。而1200℃时,掺杂K-Ni体系的SiO2衍射峰明显几乎消失,由此也说明复合体系的优越性,其具有更好的催化性。而随着温度的升高,Ca5(PO4)3F 和SiO2的衍射峰进一步弱化,体系内CaSiO3生成Ca3SiO5增强,随着反应的深入CaO含量增多,CaSiO3逐渐转变为Ca3SiO5,而对比1350℃下的XRD 图谱可知,添加碱金属体系仍存在少量CaSiO3的衍射峰,而掺杂NiSO4和复合体系的CaSiO3的衍射峰基本消失,由此可以看出,掺杂NiSO4和复合催化剂的体系,其提高炭活性的能力更加显著,体系内产生了更多的CaO,从而消耗CaSiO3。综合来看,添加的掺杂物都具有提高炭活性的能力,而由于低温下物质的扩散较难,但碱金属体系可以形成相对低熔点的物质,增加体系的液相,便于扩散,因此其效果更加显著。随着温度的升高,NiSO4的催化性逐渐突出,而复合掺杂物具有两者的优点,具有更好的催化作用。

3 掺杂、无掺杂体系渣熔融情况分析

为了尽可能地利用磷矿,避免资源浪费,通常窑法磷酸的反应时间为4h,磷转化率在85%以上[34]。因此,本实验在1300℃,实验硅钙比1.1 及焦炭过剩系数1.1、最优掺杂物添加量下延长反应时间至4h,考察不同体系的磷转化率情况,结果如图4所示。

由图4可知,随着温度的升高,磷转化率逐渐增大,在120min之前各个体系的增长速率均较大,随着时间的延长,其增长速率减慢。主要原因如下:其一,随着时间的延长,反应的深入,反应物逐渐减少,即反应物浓度降低;其二,随着反应的进行,产物中如CaSiO3、Ca3SiO5和Ca2MgSi2O7等物质逐渐增多,依附在反应物表面,阻碍了反应物之间的接触和扩散。因此,随着反应时间的延长,转化率增速逐渐减慢。无掺杂体系在240min,磷转化率为78.32%,而掺杂物体系分别为90.76%、87.45%、91.32%、93.56%,这也与前述掺杂剂催化性能分析结果相一致。由此可以看出,掺杂物体系相比无掺杂体系磷转化率均大幅增加,当反应时间延长至4h 时,磷转化率(均大于85%)均满足生产要求。

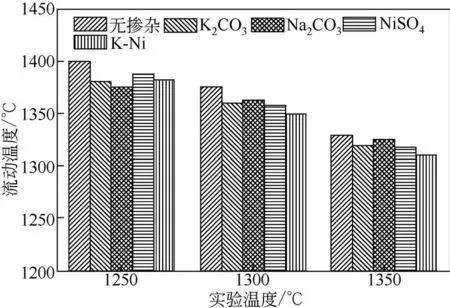

采用窑法磷酸生产,为了避免回转窑熔融结圈,通常采用固体排渣的方式。因此,本实验通过分析残渣的流动温度和SEM 图谱两个方面,分析残渣的熔融情况。流动温度见图5。

图5 不同体系不同温度下的流动温度

从图5 可以看出,无掺杂体系,掺杂K2CO3、Na2CO3、NiSO4、K-Ni,1250℃时的残渣流动温度分 别 为 1400.76℃、 1380.23℃、 1375.23℃、1387.21℃、1382.23℃。由残相温度可知,掺杂碱金属体系的较无掺杂体系降低,而掺杂NiSO4体系的残渣流动温度和无掺杂体系基本一致,主要是由于低温下,反应速率较慢,磷转化率基本相当,残渣组成基本一致;而掺杂碱金属的体系,由于碱金属和二氧化硅反应生成少量硅酸盐,因此残渣流动温度略低。1300℃时,无掺杂体系流动温度为1375.32℃, 掺杂K2CO3体系的流动温度为1360.08℃, 掺 杂Na2CO3体 系 的 流 动 温 度 为1363.87℃, 掺 杂NiSO4体 系 的 流 动 温 度 为1358.23℃,而掺杂K-Ni 体系的流动温度为1350.12℃。1350°C 时,五种体系的流动温度分别为1330.12℃、1320.32℃、1326.67℃、1318.12℃、1310.76℃。由以上数据可知,随着反应温度的升高,其残渣流动温度逐渐降低,这说明反应越充分,其残渣温度越接近实际生产的残渣流动温度。此外,温度越高,反应进行得越彻底,其残渣流动温度越低。而反应温度在1300℃时,残渣流动温度高于1300℃,说明在此温度下,残渣并不会熔融流动,因此满足窑法磷酸的生产要求。

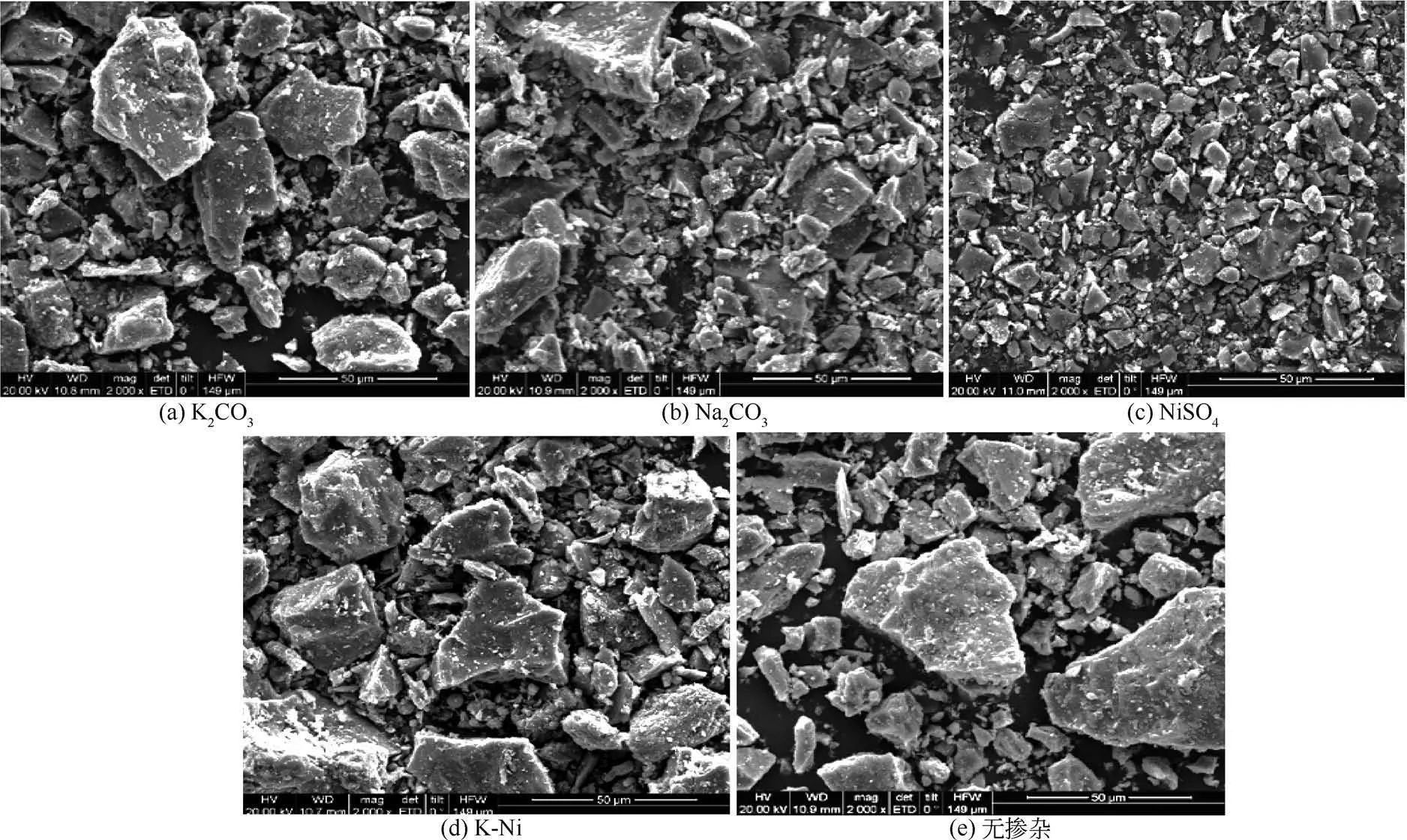

同时对1300℃下、120min 时的反应残渣进行SEM 图谱分析,结果如图6 所示。对比图6 中(a)、(b)、(c)、(d)与(e)图可知,1300℃下,五个体系的反应残渣SEM图谱外观基本一致,均为独立的个体,相互之间颗粒分明,且单个颗粒棱角分明,并未出现熔融态时的软化、相互黏结的现象。由此说明,添加掺杂物的反应残渣与无掺杂体系残渣相同,仍以固态形式存在,只是表面有些许液相产生,便于物质扩散,磷转化率增加,不会导致窑内结圈,能满足窑法磷酸生产的要求。这为添加掺杂物应用于窑法磷酸生产的技术开发提供了理论支撑。

图6 1300℃下掺杂K2CO3、Na2CO3、NiSO4、K-Ni与无掺杂体系渣相SEM图

4 结论

本文对比分析了不同体系、不同温度下的残渣XRD 图谱,对残渣XRD 图谱中出现的现象进行解释;为了判断掺杂物体系的残渣是否满足窑法磷酸生产中对残渣物性的要求,结合残渣流动温度和SEM 图谱分析了五种体系的残渣流动温度及残渣的外观形貌,得出以下结论。

(1)对比五种体系1200℃时的XRD图谱可知,掺杂碱金属的体系由于其更易产生液相,利于扩散,因此,其反应进度比其他体系略好;对比真实体系残渣的XRD 图谱和磷矿的XRD 图谱可知,磷矿自身携带SiO2比使用硅石助熔剂更容易反应;对比掺杂物体系和无掺杂体系的各温度XRD 图谱可知,掺杂物只是强化了反应的进度,并未有新的物质产生。

(2)对比五种体系可知,添加掺杂物后残渣的流动温度也有明显差异,1250℃时,掺杂碱金属的残渣其流动温度较低,而随着温度的升高,残渣的流动温度均下降;但1350℃时,混合掺杂体系和掺杂硫酸镍体系的流动温度却低于碱金属体系。从1300℃下残渣的SEM 图谱分析可知,具有掺杂物体系的残渣外观形态与无掺杂体系基本一致,说明添加掺杂物并没改变残渣的外观形态,均是固体残渣,符合窑法磷酸固态排渣的要求。