甲醇甲苯烷基化流化床反应器的数值模拟

2020-12-07张玉黎徐庶亮叶茂

张玉黎,徐庶亮,叶茂

(1 河海大学能源与电气学院,江苏南京211100;2 中科院大连化学物理研究所,辽宁大连116023)

对二甲苯(p-xylene,PX)是聚酯生产的基础化工原料。近年来,我国PX 需求量逐年递增,对外依存度较高。为减小国内供应缺口,开发新的PX 生产技术,进行产业优化升级非常关键。传统的PX 生产主要源于石油化工过程的芳烃联合装置,主要采用甲苯歧化和烷基转移技术、二甲苯异构化技术等,其中对二甲苯选择性低、收率较低,需要搭配复杂的分离流程以获得高纯度产品,因此工艺流程复杂、能耗较高[1-2]。相较于传统工艺,甲醇甲苯烷基化工艺存在多种优势[3-4]:①对二甲苯选择性高,分离过程简易方便;②联产附加值较高的烯烃;③提高了甲苯利用率;④利用煤基甲醇,可以降低对石油原料的依赖。因其具有良好的应用前景,甲醇甲苯烷基化技术在国内逐渐受到重视。

甲醇甲苯烷基化反应为高放热反应,且催化剂在运行过程中会产生积炭需要进行再生。流化床反应器具有良好的传热传质特性,易于实现催化剂循环再生,便于颗粒连续添加和回收[5]。与固定床反应器相比,流化床反应器较适合于甲醇甲苯烷基化工艺。目前相关研究主要针对甲醇甲苯烷基化固定床反应器中的反应特性[6-9],而甲醇甲苯烷基化流化床反应器的研究较少。固定床反应器中气体流型为平推流动,而流化床反应器中为复杂的两相流动,本文采用离散颗粒模型(DEM-CFD)[10],研究甲醇甲苯烷基化流化床反应器中流动、反应的复杂耦合过程,为反应器优化和放大提供理论基础。

1 数学模型

离散颗粒模型已广泛应用于流化床反应器的模拟计算[10-12]。本文将甲醇甲苯烷基化反应的反应动力学耦合到DEM-CFD模型中,可实现在催化剂颗粒尺度下,分析流化床反应器中流动、传热传质和化学反应的演变过程。

1.1 气相方程

由于流化床反应器具有良好的传热性能,反应器内温度分布较为均匀,本文在计算过程中设定床层温度为常数,忽略床层温度梯度。因此,气相方程主要包括质量守恒方程、动量守恒方程和气体组分输运方程。

气体质量守恒方程,见式(1)。

式中,ρg为气体密度;εg为孔隙率;ug为气体速度矢量。

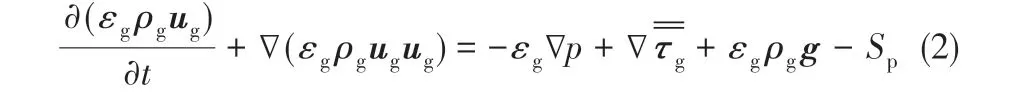

动量守恒方程,见式(2)。

本文计算中气相由甲苯(C7H8)、甲醇(CH3OH)、二甲苯(C8H10,种类有对二甲苯PX、邻二甲苯OX 和间二甲苯MX)、乙烯(C2H4)、苯(C6H6)和水(H2O)组成,计算过程中需求解各气相组分输运方程,见式(3)。

式中,yi为某气体组分i 的质量分数;Di为其扩散系数;源项Si为由化学反应引起的变化量。

1.2 颗粒方程

催化剂颗粒运动由牛顿运动方程描述,见式(4)、式(5)。

式中,mp、Vp、up、ϖp、Ip分别为颗粒质量、体积、平动速度、转动速度和转矩;Fcon为颗粒碰撞力,由经典软球碰撞模型计算求得;Fdrag为颗粒所受的曳力,采用基于LBM 方法模拟获得的曳力模型[13]进行计算,见式(6)~式(8)。

考虑到气固间相互作用力,式(2)中源项可表示为式(9)。

式中,Vcell为网格体积;N 为单个网格中的颗粒总个数;μg为混合气体黏度;dp为颗粒直径;δ函数表示气体对颗粒的曳力作用于颗粒中心。

1.3 反应动力学模型

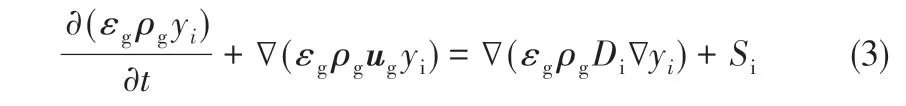

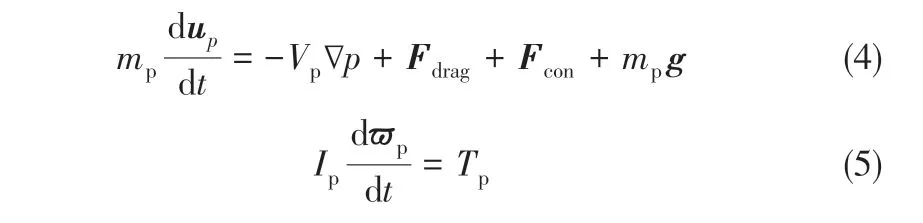

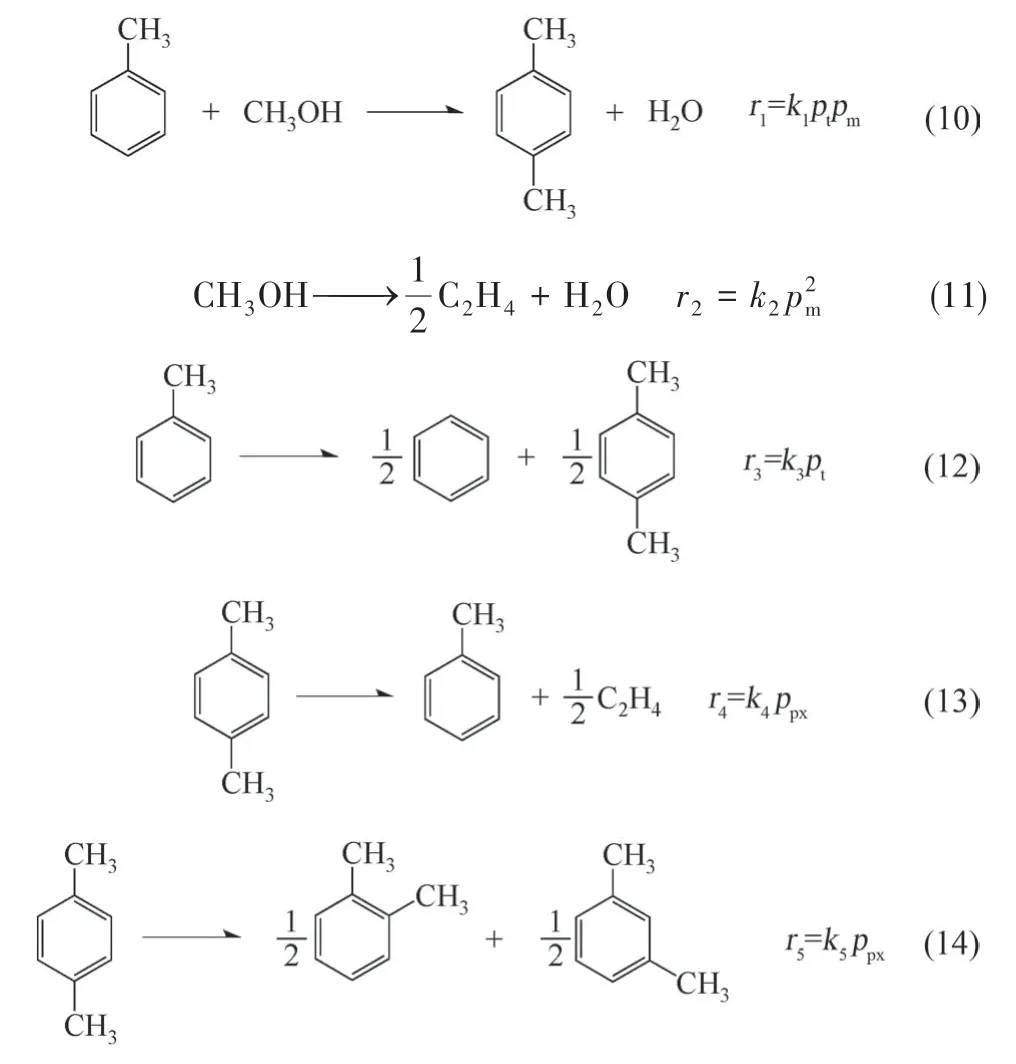

本文采用Palomino 等[14]建立的甲醇甲苯烷基化反应动力学模型,其中以乙烯作为烯烃集总,具体反应如下:①甲苯与甲醇发生烷基化反应生成对二甲苯和水;②甲醇脱水反应生成烯烃和水;③甲苯歧化反应生成苯和对二甲苯;④对二甲苯脱烷基生成甲苯和乙烯反应;⑤对二甲苯异构化生成间二甲苯和邻二甲苯。

对应反应式分别见式(10)~式(14)。

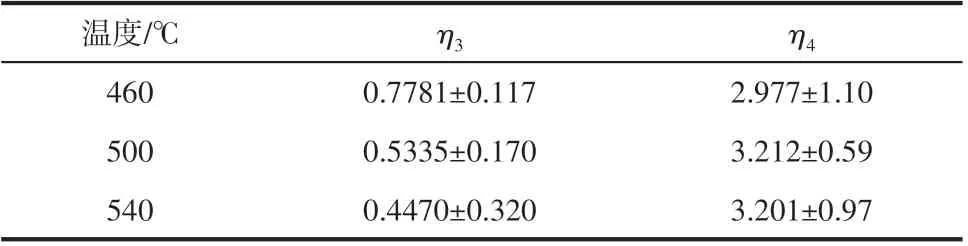

表1为上述模型所涉及的反应动力学指前因子和活化能,式(10)、式(12)和式(13)中反应在催化剂孔内进行,其反应速率需要再乘上一个效率因子η来计量扩散限度[14]。η1接近1,本文取1。表2 为3种不同反应温度条件下η3和η4的的数值[14]。在CFD模拟过程中求解某气体组分i的输运方程(3)时,其中源相表示方式如式(15)。

式中,ρp为颗粒密度;εp网格内颗粒体积分数;Mi组分i 的摩尔质量;Ri组分i 的生成速率,可表示为式(16)。

表1 甲苯甲醇烷基化反应动力学指前因子及活化能

表2 甲苯甲醇烷基化反应动力学有效因子

式中,νi,j反应j中组分i的化学计量比,式(11)和式(14)虽不需要乘以效率因子,为统一表示,η2和η5取1。

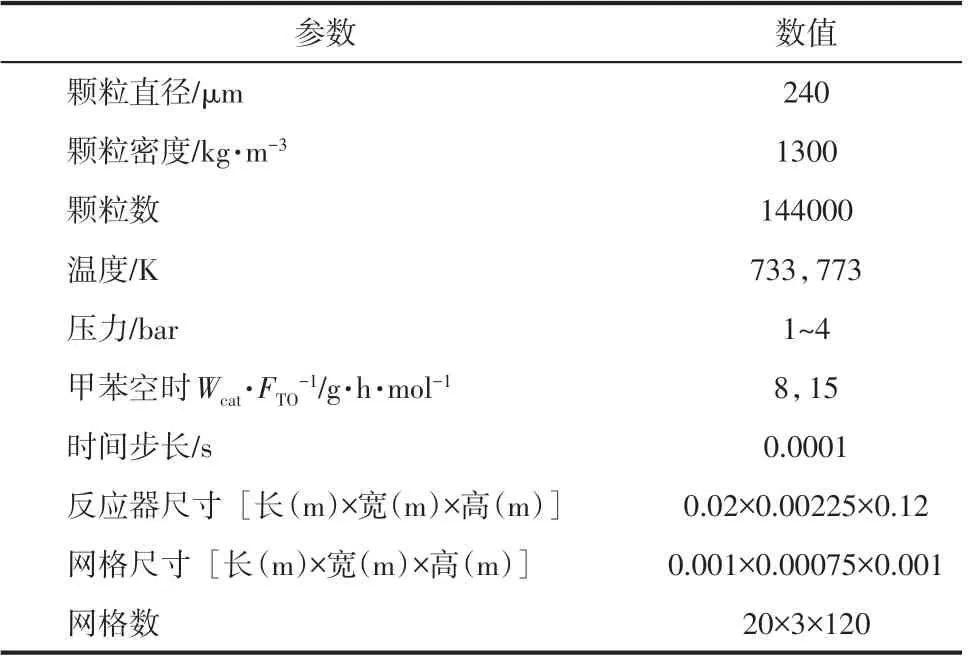

2 模拟设置

采用离散颗粒模型对流化床反应器进行模拟分析时,需要详细计算每个催化剂颗粒的运动、碰撞过程,因此计算精度较高,但计算量较大。二维和三维流化床运行规律相似,为了提高计算效率,很多研究者采用二维或者薄型准二维反应器来探索流化床反应器的运行规律和特性[15-19]。本文模拟对象为如图1所示一薄型准二维微型鼓泡流化床甲醇甲苯烷基化反应器,尺寸为0.02m(长)×0.00225m(宽)×0.12m(高)。不考虑分段进料时,反应物沿着布风板①平面均匀进入反应器;考虑分段进料时,反应物部分从布风板①平面均匀进入反应器,部分从反应器前后壁面进料口②和③平面均匀进入。进料口②和③对称布置在反应器前后壁面,皆位于布风板上部20mm处,尺寸相同,为6mm×1mm,在分段进料算例中,分段进料口的物料量平均分成两份,分别从②和③进料口进入反应器。催化流化床反应器中颗粒一般采用宽筛分Geldart A细颗粒,本文为提高计算效率,催化剂颗粒直径采用较大粒径,为240μm,其密度为1300kg/m3。计算区域离散为1mm×0.75mm×1mm均匀网格,表3为模拟计算涉及的具体设置参数,计算过程中不考虑反应器温度的变化。针对不同进料摩尔比、压力、分段进料等多个条件进行了流化床反应器数值模拟分析,获得了甲苯转化率、对二甲苯选择性等参数的演变规律。

图1 准二维流化床反应器示意图

表3 模拟计算参数

3 反应评价指标

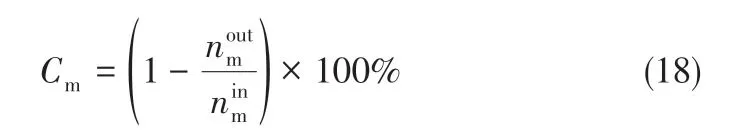

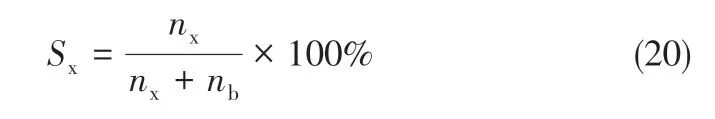

反应特性评价指标由如下九个参数组成,见式(17)~式(23)。

甲苯转化率

甲醇转化率

对二甲苯选择性(在二甲苯中的份额)

二甲苯选择性

芳烃产率

乙烯产率

甲醇转化生成乙烯的份额

4 计算结果分析和讨论

4.1 模型验证

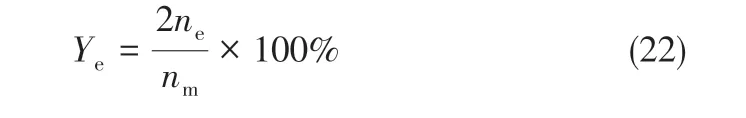

Palomino 等[14]在建立甲醇甲苯烷基化反应动力学模型时,进行了一系列固定床反应实验。本文在模拟流化床反应器之前,首先借助文献中固定床反应器实验结果,来验证反应动力学模型和DEM-CFD 耦合后的正确性。模拟固定床反应器时与流化床反应器采用同一反应器和同等催化剂颗粒,催化剂颗粒随机填充在反应器中,且模拟过程中颗粒保持固定位置不变。图2为文献中实验值与本文数值模拟结果对比图。从图中可看出,进料中甲醇甲苯摩尔比变化或反应温度变化时,模拟结果和实验值皆能吻合较好。因此,本文将烷基化反应动力学与DEM-CFD模型相耦合,可在颗粒尺度下有效反映反应器内流动和反应的耦合过程。

图2 苯醇比对产物中甲苯/对二甲苯摩尔分数的影响

4.2 流化床反应器模拟分析

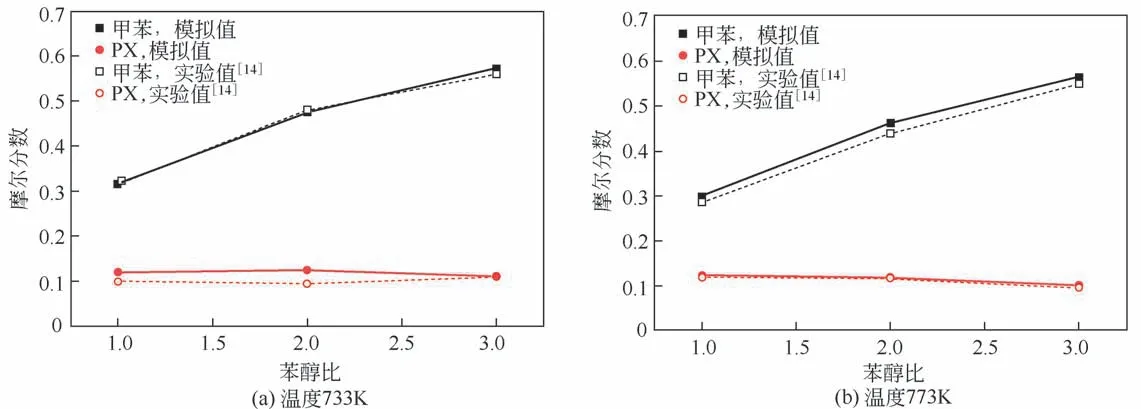

图3为当计算达到准稳态后,甲醇甲苯烷基化流化床反应器中某瞬时床料颗粒分布图、孔隙率以及各种气体组分摩尔分数分布云图。其对应操作条件为:Wcat./FTo=15g·h·mol-1,nTo/nM=1mol/mol,温度733K,压力1bar。从图3(a)和图3(b)可知,反应器中两相流动为鼓泡床流型,由于乳化相和气泡相相间传质速率有限,气泡相和乳化相中的气体组分浓度分布存在明显差异。此操作条件下,甲苯转化率为26.28%,甲醇转化率为61.61%,二甲苯选择性为95.13%(二甲苯中对二甲苯占91.70%)。图4为各气体组分摩尔分数(时均值)随床高的变化规律。从图3和图4可看出,甲醇甲苯烷基化主反应和甲醇制烯烃反应竞争进行,甲苯和甲醇含量沿着床层高度逐渐降低,生成对二甲苯和烯烃,并伴随着甲苯歧化反应生成一定量的苯;沿着床层的升高,副反应同时发生,部分对二甲苯转化成邻二甲苯、间二甲苯。

图3 颗粒分布图(a)、孔隙率分布图(b)以及各种气体组分摩尔分数分布云图[(c)~(j)]

图4 气体摩尔分数随床高变化规律(时均值)

4.2.1 甲苯甲醇摩尔比的影响

表4考察了进料中甲苯甲醇摩尔配比对反应转化特性的影响。固定甲苯空时不变,当苯醇比从0.5 增大到2 时:一方面,对烷基化反应而言,甲醇从过量逐渐演变为缺量,甲苯反之;另一方面,气体表观气速下降,导致气体平均停留时间逐渐增大。甲醇缺量和停留时间增加皆能促使甲醇转化,因此苯醇比增大时甲醇转化率有大幅提升。甲苯过量和停留时间增大对甲苯转化起相反作用,因而甲苯转化率变化幅度相较较小。气体平均停留时间增大时,副反应发生概率增大,促使对二甲苯转化成间二甲苯和邻二甲苯,因而对二甲苯选择性随着苯醇比的增大有所降低。此外,苯醇比增大时,甲苯分压提高、甲醇分压降低,甲醇甲苯烷基化反应和甲苯歧化反应竞争进行时,后者提高幅度较大,苯产率提高,进而降低了二甲苯选择性。甲醇脱水反应对甲醇分压变化非常敏感,甲醇分压降低时其反应速率变慢,此时烷基化反应占优,甲醇转化生成乙烯的份额降低,产物中对二甲苯和烯烃摩尔比有所提升。由于高苯醇比条件下对二甲苯和二甲苯选择性皆有所降低,综合甲苯转化率变化,对二甲苯和二甲苯产率随着苯醇比增大而降低。甲醇转化生成乙烯的份额在高苯醇比条件下大幅降低,甲醇转化率虽高,但烯烃产率变化不大。

表4同时对比了流化床反应器与固定床反应器转化特性。本文模拟过程中没有考虑固定床反应器内实际温差,只借助其计算结果对比分析流化床反应器中复杂的两相流动对反应转化特性的影响:固定床反应器中气体流型为平推流,在垂直于流动方向的平面上达到最大程度的气固接触效率,且气体停留时间差别较小;但流化床反应器中两相流动较为复杂,不同操作条件下,气固接触效率、气体停留时间分布可能有较大的改变,与固定床结果进行对别分析,可有效分析流化床内的两相流动对反应转化特性的影响。

表4 不同甲苯甲醇摩尔比条件下反应转化特性①

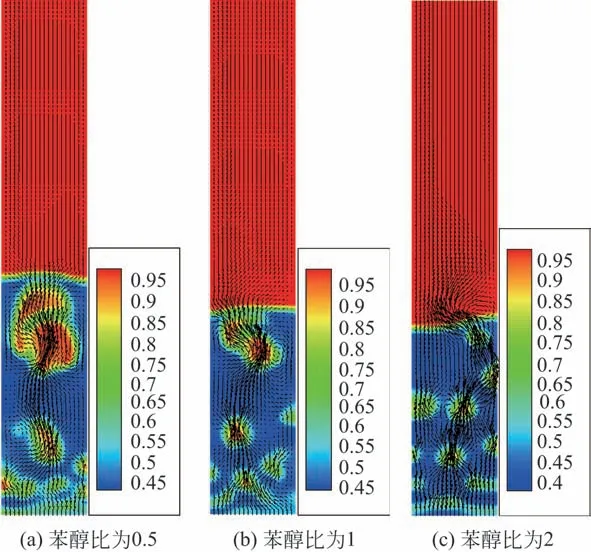

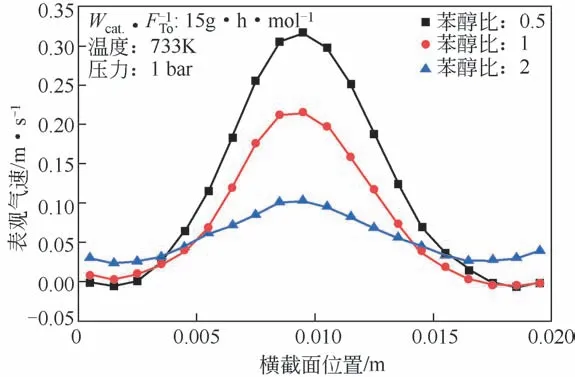

从表4 可见,与固定床(平推流)反应器相比,流化床反应器中甲醇/甲苯转化率、对二甲苯选择性皆有不同程度降低。不同苯醇比条件下,流化床反应器与固定床反应器相比,甲苯转化率下降8.01%~16.91%,甲醇下降7.67%~16.10%,导致各种组分产率也有较大幅度下降。流化床反应器中气泡会造成气体“短路”现象,气固接触效率下降[20-21],导致反应物转化率低于平推流反应器。苯醇比减小时,气泡尺寸越大(见图5),导致气固接触效率进一步降低,流化床反应器模拟值与固定床反应器模拟值偏差越大(见图6)。固定床反应器中甲苯转化率随苯醇比的增大呈单调下降趋势,而在流化床反应器中,苯醇比从0.5 增大到2 时,由于接触效率逐渐改善,甲苯转化率先微量增大,然后再下降。从图5可看出,流化床反应器中存在气体返混现象,使得部分气体停留时间加长,这将造成副反应的增加[22],因而相对平推流,虽然转化率有所下降,对二甲苯选择性仍有小幅降低。图6中苯醇比减小时,流化床反应器和固定床反应器中对二甲苯选择性偏差越大。图7 为布风板上部0.03m高度床层横截面上表观气速分布图,气体返混导致床层中心区域平均表观气速较高,边壁区域气速较低。苯醇比降低时,横截面上表观气速分布更加陡峭,说明气体返混加剧,利于副反应发生,因此图6中对二甲苯选择性比值降低。因此,气体返混不利于获得高对二甲苯选择性,本文研究对象为尺寸较小的微型反应器,但是流化床反应器中流动特性变化对反应转化特性已经有较为显著的影响。当反应器尺寸放大时,操作条件变化导致的气泡尺寸、气体返混对反应转化特性的影响可能会加剧[23]。因此,在开发和放大流化床工艺时需着重考虑两相流动与反应转化特性之间的内在关系,并采用合适方法改善转化特性,如采用内构件等方法[24]。

图5 苯醇比对两相流型的影响

图6 流化床反应器与固定床反应器模拟值比值变化规律

图7 苯醇比对床层横截面表观气速分布的影响(时均值)

4.2.2 压力的影响

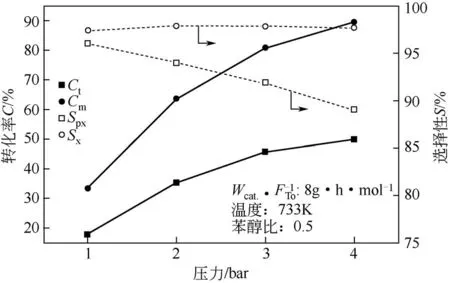

当进料量给定时,适当提高反应压力可有效降低气体表观气速、减小气泡尺寸,进而改善气固接触效率[25]。同时,压力变化时亦会改变组分分压,对于不同反应的反应速率影响差别较大。基于此,本文考察了压力对烷基化反应的影响。从图8 和图9可知,固定进料量不变,当压力从1bar提高到4bar时,甲苯和甲醇转化率皆有大幅提高,因此各组分产率皆随之升高,单位催化剂处理量获得大幅提升。但由于压力增大时,气体平均停留时间增大,副反应发生概率增大,对二甲苯选择性下降,因而在高转化率与高选择性之间存在一定矛盾。压力过高时,设备投资成本高,选择性亦将持续下降。因此针对现有反应动力学,应综合转化率、选择性、分离能耗和设备投资成本选择合适的反应压力。

图8 压力对转化率和选择性的影响

从图8 和图9 分别可以看出,二甲苯选择性或产物中对二甲苯和乙烯摩尔浓度比值随压力变化幅度皆不大,但随着压力的增大,两者皆先有小幅提升,后又有小幅下降。压力改变时,相应表观气速差别较大,气固密度差亦会发生变化,两者皆会影响流化床反应器内两相流动[25],反应器内气体流动和混合、气体停留时间分布特性都将相应改变,因此床内局部反应物摩尔分数会发生变化,使得某反应占优而改变产物组成,导致二甲苯选择性或对二甲苯和乙烯摩尔比随压力不呈简单单调变化关系。

图9 压力对生成物产率的影响

4.2.3 分段进料比影响

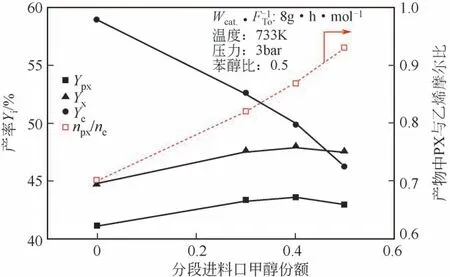

由表4可知,降低苯醇比虽然可有效提高对二甲苯产率,但更大份额的甲醇被转化成了烯烃,产物中对二甲苯与烯烃摩尔比较低。有研究者针对上述反应特性提出了在固定床工艺中采用甲醇分段进料的方式来优化对烷基化工艺[8]。本文在流化床反应器中考察了分段进料的影响。如图1所示,甲苯与部分甲醇从布风板进入反应器,剩余部分甲醇从分段进料口进入床层。图10和图11 考察了分段进料口甲醇进料量占总进料份额对反应转化特性的影响,采用甲醇分段进料时,可有效提高甲苯转化率和对二甲苯/二甲苯产率,且对选择性影响较小。对比甲醇分段进料份额为0.3、0.4 和0.5 三个工况发现,甲醇份额为0.4时甲苯转化率/对二甲苯产率最高。分段进料使得从分段进料口进入反应器的甲醇停留时间降低,因此甲醇转化率和烯烃产率皆随着甲醇分段进料份额的增大而逐渐降低。分段进料有效降低了反应器中局部甲醇分压,甲醇脱水反应速率降低,甲醇转化成乙烯的比例下降,产物中对二甲苯和乙烯摩尔比大幅提高。实际应用中可针对对二甲苯和烯烃的市场需求,通过调节分段进料量来调控产物中对二甲苯和烯烃量。

图10 分段进料口甲醇进料量占总甲醇进料份额对转化率和选择性的影响

图11 分段进料口甲醇进料量占总甲醇进料份额对生成物产率的影响

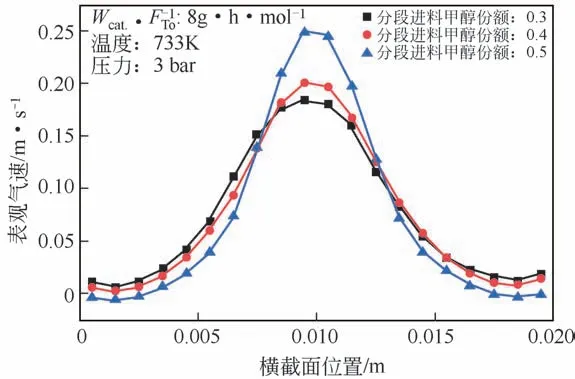

图12 为不同甲醇分段进料份额条件下,布风板上部0.03m 高度床层横截面上表观气速分布图,当进料份额从0.3逐渐增大到0.5时,横截面上表观气速分布逐渐变得陡峭,这表明分段进料份额会对反应器内流动造成影响,导致气体返混程度不同,进而改变气体停留时间分布,这也将对反应转化特性造成一定影响,因此,在设计分段进料工况时,应考虑进料量、进料位置等因素对流动的潜在影响。

图12 分段进料口甲醇进料量对床层横截面表观气速分布的影响(时均值)

5 结论

本文借助数值模拟方法研究了甲醇甲苯烷基化流化床反应器中的气体转化特性,考察了物料比、压力和分段进料等参数对反应特性的影响。得出了以下结论。

(1)反应转化特性对苯醇比变化敏感度较高,当甲苯进料量给定,苯醇比较小时,对二甲苯产率高,对二甲苯/二甲苯选择性高,但甲醇转化率偏低,产物中对二甲苯和乙烯摩尔比值较小。流化床反应器内气体返混不利于高对二甲苯选择性,同时,苯醇比发生变化时,流化床反应器内气固接触效率、气体停留时间分布皆会发生变化,这亦将造成反应转化特性的改变。

(2)当进料量给定时,提高反应压力可大幅提高甲苯/甲醇转化率,但对二甲苯选择性有所下降;压力变化会改变反应器内两相分布,使得反应物摩尔分数分布发生变化,进而影响产物组成。

(3)采用分段进料方式时,可有效提高甲苯转化率和对二甲苯产率,还可通过调节甲醇分段进料量来优化、调控产物组成。分段进料量改变时,流化床反应器内流动特性相应发生变化,这对反应转化特性也会带来一定影响。

根据上述结果,在设计开发甲醇甲苯烷基化流化床反应器时,推荐采用甲醇分段进料;同时,在工艺优化时,应综合考虑对二甲苯和烯烃的市场需求,并兼顾工艺分离能耗,选择合适的苯醇比、反应压力和分段进料量,以获得经济合理的技术方案。同时,操作条件发生变化时,流化床反应器中两相分布也将随之发生改变,开发流化床反应工艺时需着重关联两相流型对反应转化特性的影响。