工业机器人故障诊断方法发展现状及发展方向

2020-12-06赵亮

赵亮

摘 要:由于工业机器人运行环境恶劣,因此,其极易发生故障,而加强工业机器人故障诊断是实现工业机器人安全运行的重要手段。基于此,本文总结了当前工业机器人常用的故障诊断方法,分析了各个方法的优缺点,最后对工业机器人故障诊断方法的发展前景进行了展望。

关键词:工业机器人;故障诊断方法;发展方向

中图分类号:TP242.2文献标识码:A文章编号:1003-5168(2020)28-0037-03

Development Status and Development Direction of Fault

Diagnosis Methods for Industrial Robots

ZHAO Liang

(Zhengzhou Railway Vocational & Technical College,Zhengzhou Henan 451460)

Abstract: Because of the bad running environment of industrial robot, it is easy to break down. Strengthening the fault diagnosis of industrial robot is an important means to realize the safe operation of industrial robot. Based on this, this paper summarized the current industrial robot fault diagnosis methods, analyzed the advantages and disadvantages of each method, and finally prospected the development prospects of industrial robot fault diagnosis methods.

Keywords: industrial robots; fault diagnosis method;development direction

1 研究背景

工业机器人技术是智能制造的核心技术,综合了机械、自动化、计算机和通信等领域的最新研究成果,普遍应用于生产制造领域,逐渐取代人工完成单调、重复性工作,提高了生产能力、产品质量和生产安全性,已经成为21世纪不可或缺的自动化装备。工业机器人中较为常见的是工业机器人臂,它模拟了人手在焊接、装配和建筑领域不知疲倦地昼夜连续工作,实现了整个生产系统的高效运转。工业机器人一旦发生故障,轻则延误整个生产周期,重则造成人员伤亡,因此,准确地对工业机器人故障进行有效诊断,保证工业机器人处于最佳工作状态至关重要。

目前,对工业机器人故障的诊断仍依靠工人定期检查和巡检,根据对机器人工作状态的检查形成的故障和维修记录,分析整理故障数据,最后找出机器人故障发生频率和规律。这种人工诊断方法操作起来简单可行,但需要花费大量时间和费用,而且在机器人集群工作环境下难以满足维修保养要求。因此,开展工业机器人故障诊断方法研究尤为必要。

2 工业机器人故障诊断方法研究现状

2.1 基于模型分析方法

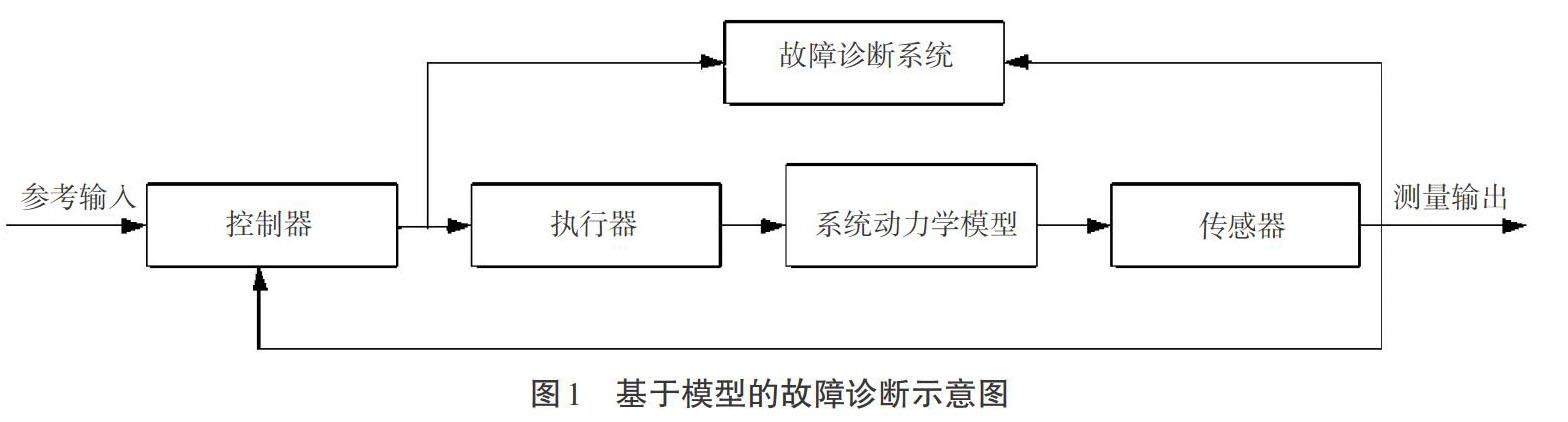

基于模型的故障诊断如图1所示。首先构造被诊断对象的数学模型,通过比较根据模型获得的对应信息和系统可测变量值,产生对故障信号的敏感误差,然后把敏感误差作为故障特征输送给报警器或者指示器,实现对故障的检测和诊断。根据残差产生的方式,基于模型分析的故障诊断可以细分为等价空间诊断法、状态估计诊断法和参数估计诊断法。其中,基于状态估计诊断法包括观测器诊断法和滤波器诊断法;基于参数估计的故障诊断方法是通过检测模型中的参数变化,进而推导系统相關物理参数的变化,完成对系统的故障诊断;等价空间诊断法基本思想是利用系统的输入输出的实际测量值检验系统数学模型的等价性,从而实现故障的检测和分离[1-3]。基于模型分析的故障诊断方法可以根据故障部位的模型设计控制方法,能方便快速地分析和解决故障问题,但是对于机器人这种具有复杂系统对象,很难建立起精确的数学模型,因此该方法有一定的局限性。

2.2 基于信号处理的故障诊断方法

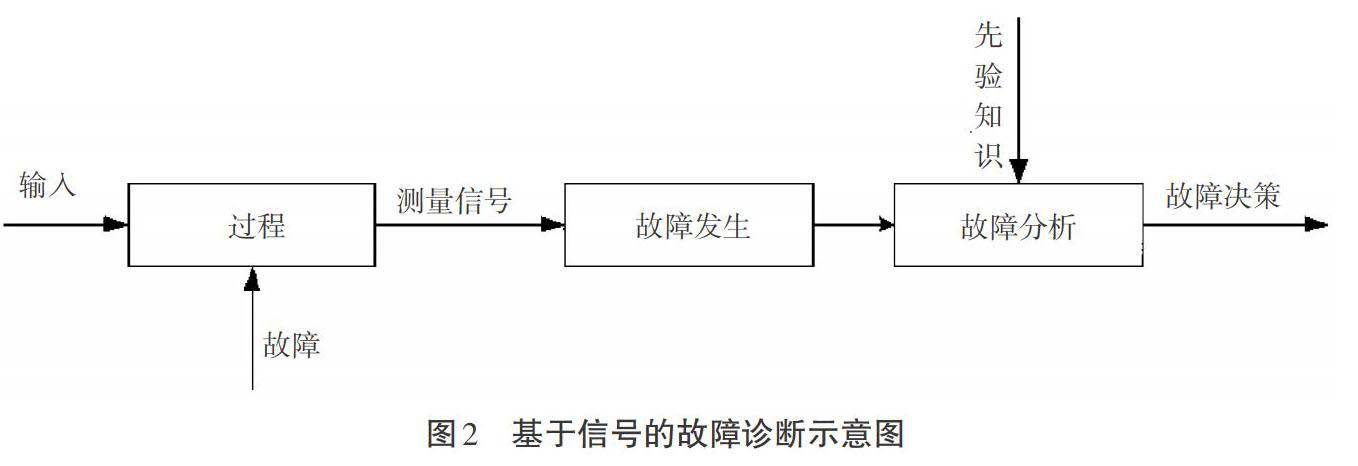

基于信号的故障诊断方法如图2所示。

所谓基于信号处理的方法,通常是利用信号模型,如相关函数、频谱、自回归滑动平均、小波变换等,直接分析可测信号,提取诸如方差、幅值、频率等特征值,从而检测出故障。其中,以傅里叶变换为核心的频谱分析法和小波变换法最为常见。信号进行傅立叶变换的前提是平稳信号,对于非平稳信号,分析效果不好。而小波变换较为适用于非平稳信号[4-5]。基于多元统计分析的故障诊断法以主元分析的故障诊断为核心,该方法简单易于实现,适应于大型缓变系统的故障诊断。

机器人在运转过程中会产生大量信号,正常工作和故障情况下对外输出的信号不同,因此可以通过信号处理的方法对故障进行诊断,这种方法避免了系统建模的复杂过程,通过提取故障特征,实现故障诊断。

2.3 基于知识的故障诊断方法

基于知识的故障诊断方法如图3所示。

近年来,随着人工智能及计算机技术的飞速发展,基于知识的故障诊断方法应运而生。该方法具有自学习、自组织和自推理能力,可以对故障进行定量和定性分析,提高故障诊断水平。

基于知识的故障诊断方法主要可以分为基于专家系统的故障诊断方法、基于模糊逻辑的故障诊断方法、基于故障模型的故障诊断方法、基于神经网络的故障诊断方法等。

基于专家系统的故障诊断方法是指计算机在采集到数据以后,综合知识库中经验规则进行推理,快速找到系统中出现的故障。专家系统主要由知识库、数据库、推理机和学习系统构成,其性能主要由知识库中存贮信息的正确性决定。为了提高诊断的准确率,需要定期更新知识库 [6]。

基于模糊逻辑的故障诊断通过使用合适的隶属度函数和模糊关系矩阵建立故障与征兆之间的模糊关系,实现对系统运行状态的监测。这种方法对那些存在不确定因素的复杂系统的故障诊断有很好的效果,其优点在于可以将定性和定量信息联系在一起解决非线性问题[7]。

基于故障模型的故障诊断方法主要包括故障树法和图论法。其中,故障树法从系统故障状态出发,按树状逐级分析,以确定故障损害程度和发生的部位[8]。

基于神经网络的故障诊断方法,即通过对故障实例和诊断经验的训练学习,用分布在网络内部的连接权值来表达所学习的故障诊断知识。它具有对故障模式的联想记忆、模式匹配和相似归纳能力,从而实现故障与征兆之间复杂的非线性映射关系[9]。

2.4 基于大数据驱动的故障诊断方法

现在复杂系统建模比较困难,而基于大数据的故障诊断方法逐渐得到人们关注,成为研究热点。为了解决对人形NAO机器人的检测跟踪问题,孙翔侃等提出一种机器学习与特征匹配相结合的方法[10],并结合Ada Boost算法通过机器学习方法从大量训练样本中自动抽取HOG特征值,建立级联分类器,利用分类器找出视频帧中含有机器人目标的区域,在此基础上采用特征匹配方法与模板图像进行特征匹配,实现目标追踪。鞠建波等[11]结合装备故障大数据的特点和深度学习理论优势,提出一种新的装备故障诊断方法,根据去噪自编码器原理,实现训练网络的无监督特征学习,完成神经网络构建,使用BP算法对整个网络进行有监督微调。

但是,基于大数据的故障诊断方法对机理问题无法准确描述,有一定局限性,如深度学习网络层数选择问题。

3 机器人故障诊断未来发展方向

3.1 远程故障诊断技术

随着互联网技术、计算机技术和通信技术的发展,远程故障诊断成为故障诊断未来的发展方向之一。这种技术无须人员到达现场即可实现诊断,有利于在降低故障诊断成本的同时,提高故障诊断效率。因此,远程监控与故障诊断技术结合将逐渐成为工业机器人领域研究重点。

3.2 故障诊断技术多元信息融合

在对工业机器人运行状态进行实时监测时,传感器采集如温度、功率、扭矩、转速和振动等方面数据,通过计算机技术对采集到的信息进行分析处理,为最终决策提供依据。未来故障诊断要能融合多元信息,还要避免各信息之间的矛盾和冗余,减少不确定因素的影响。

4 结语

在众多机器人故障诊断方法中,最重要的是保证故障诊断的可靠性和实时性,以确保机器人能够安全可靠运行。现阶段,工业机器人故障诊断方法不断优化和改进,并取得了较大突破,远程故障诊断和多元信息融合诊断成为未来研究的主要方向。

参考文献:

[1] Verma V , Gordon G , Simmons R , et al. Real-time fault diagnosis [robot fault diagnosis][J]. IEEE Robotics & Automation Magazine, 2004(2):56-66.

[2] Doucet A , De Freitas N , Murphy K , et al. Rao-Blackwellised Particle Filtering for Dynamic Bayesian Networks[C]// Sixteenth Conference on Uncertainty in Artificial Intelligence. Morgan Kaufmann Publishers Inc. 2000.

[3]尚群立,孙黎,吴海燕.基于模型的执行器故障诊断[J].浙江大学学报(工学版),2007(10):1660-1663.

[4]李红,孙冬梅,沈玉成.EEMD降噪与倒频谱分析在风电轴承故障诊断中的应用[J].机床与液压,2018(13):13-17.

[5]王宏超,向国权,郭志强,等.基于改进时频譜分析方法的滚动轴承复合故障诊断[J].航空动力学报,2017(7):1698-1703.

[6] Yao Q , Wang J , Zhang G G . A Fault Diagnosis Expert System Based on Aircraft Parameters[C]// Web Information System & Application Conference. IEEE.2016.

[7] Adrián Rodríguez Ramos. An approach to fault diagnosis with online detection of novel faults using fuzzy clustering tools[J]. Expert Systems with Applications, 2018(113):200-212.

[8] Peng H , Wang J , Ming J , et al. Fault Diagnosis of Power Systems Using Intuitionistic Fuzzy Spiking Neural P Systems[J]. IEEE Transactions on Smart Grid, 2017(99):1.

[9] Chiremsel Z. Probabilistic fault diagnosis of safety instrumented systems based on fault tree analysis and Bayesian network[J]. Journal of Failure Analysis & Prevention,2016(5):747-760.

[10]孙翔侃,白宝兴.基于机器学习的NAO机器人检测跟踪[J].长春理工大学学报(自然科学版),2016(2):116-119.

[11]鞠建波,胡胜林,祝超.基于深度学习的装备故障诊断方法[J].电光与控制,2018(2):103-106.