基于ARMA模型的燃煤机组主蒸汽压力控制策略

2020-12-05秦文学王嘉兴王继强

秦文学,王嘉兴,王继强,白 帆,王 喆,王 林

(1.华电莱州发电有限公司,山东 莱州 261441;2.西安热工研究院有限公司,陕西 西安 710054)

现代大功率燃煤发电机组普遍采用单元制,锅炉和汽轮机既要共同保障外部负荷频繁变动的需求,同时也要维持内部主要参数的稳定运行[1]。主蒸汽压力的控制具有大延迟大惯性等性质,严重制约单元机组的调节性能。最典型的表现就是在机组变负荷过程中,燃料量的调节对于锅炉出口蒸汽压力和温度的影响具有较大的惯性和延迟,常引起控制系统的超调和振荡。

目前,主蒸汽压力这类大惯性模型的控制研究多基于预测控制理论的广义预测控制[2-9]、经典时序预测模型及其扩展[10]、基于神经网络的预测控制[11]等。然而,实际机组应用最多的还是以经典的PID控制为基础的控制策略。PID控制具有可靠性高、调试简单等特点,得到广泛应用。因此,本文以主蒸汽压力控制为例,研究时序预测信号对改善大惯性大延迟对象经典PID控制的可行性。

时序预测技术能够分析时间序列特性,提取时间序列中有效信息,对时间序列未来趋势进行合理预测。实践表明时序预测算法相对其他预测算法,更容易长期保持预测模型的鲁棒性,对提高控制系统性能具有积极的作用。经典时序预测模型尤其是自回归滑动平均模型(auto-regressive moving average model,ARMA模型)具有原理易懂、建模过程灵活、运算效率较高等优点。

ARMA模型的发展可追溯至20世纪初期。AR模型最早由Yule在1927年发表的文献[12]中提出,MA模型是由俄国天文学家Slutzky提出,随后Box与Jenkins在1970年联合出版的Time Series Analysis Forecasting and Control[13]一书中系统且深入地论述了ARMA模型的识别、估计、检验及预测理论和方法。

本文以经典ARMA模型为基础,建立主蒸汽压力的实时预测策略,将预测值代替测量值输入锅炉主控PID,利用预测值以及滑压曲线所对应的主蒸汽压力设定值的偏差共同修正锅炉主控输出。在APROS仿真机平台对某600 MW机组的协调控制系统逻辑进行设计和参数优化,将优化结果用于该燃煤机组的主蒸汽压力控制,结果表明本文提出的方案对协调控制系统控制品质以及机组运行稳定性的提升具有积极作用。

1 ARMA模型的建模过程

1.1 数据采集检验与预处理

ARMA模型建模时采用的时间序列必须为离散时间序列,首先需要对连续或离散信号进行采样,采样频率f、信号最大频率fmax需满足:

采样完成后需要保证时间序列{xt}为平稳、正态、零均值序列。首先对时间序列进行平稳性检验,确定{xt}的均值和方差为常数且自协方差函数Rk只与时间间隔k相关。对时间序列进行正态性检验,验证{xt}的三阶矩与四阶矩满足正态随机变量的特性。最后进行零均值检验,检验时间序列{xt}的均值是否为0,若均值不为0则对序列进行零化处理。

1.2 参数估计

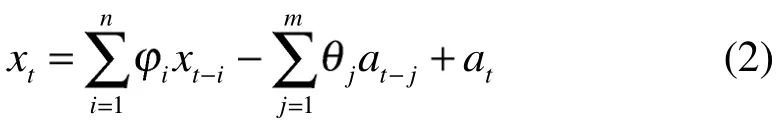

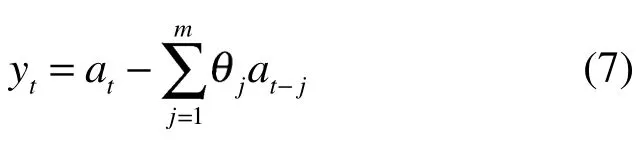

ARMA模型最常见的形式为

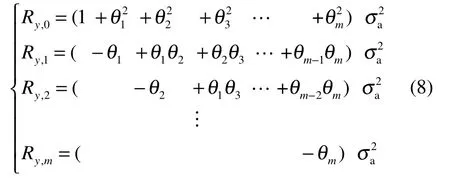

以先后估计法为例,介绍ARMA模型参数估计的具体流程。当k大于MA模型阶数m时,自协方差函数Rk与的关系为

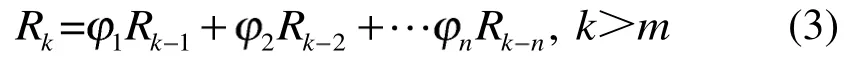

令k=m+1,m+2,…,m+n,可以得到矩阵方程:

式(4)可简化为

式(5)中RA与RB为已知量,可求出自回归参数。

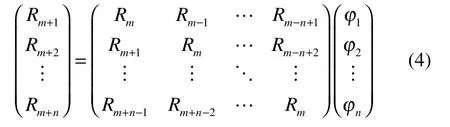

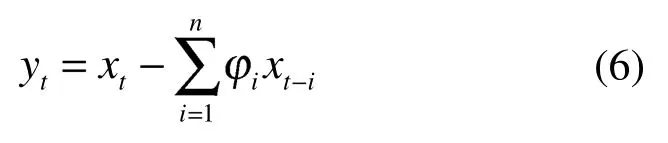

在计算出AR模型的参数后,令

可得

式中yt为已知量。

利用Rk、Green函数、所构成等式的前m项构造方程组:

通过对上述方程的求解可以得出MA模型参数,与已求取的AR模型参数相结合可得出ARMA模型的参数。

1.3 适用性检验

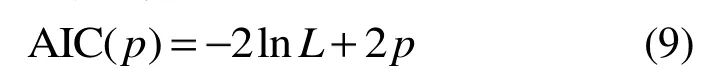

亦池信息准则(AIC准则)是工程中广泛应用的适用性检验准则,本文以AIC准则为例介绍模型适用性检验过程。

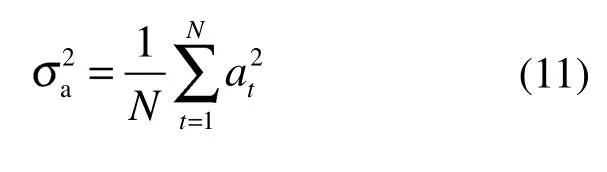

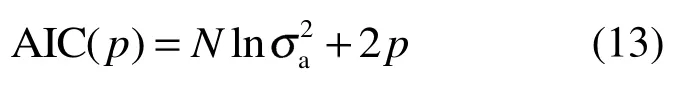

首先定义准则函数:

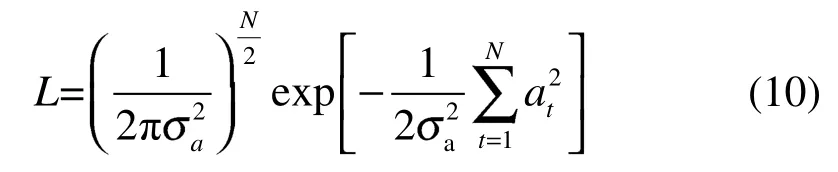

式中,p为模型阶次,L为{xt}的似然函数。

当时间序列满足平稳、正态、零均值时,L则满足

将式(11)代入式(10)并取对数可得

将式(12)代入准则函数可得

当准则函数取最小值时,对应的p为适合的模型阶次。

2 ARMA模型的应用

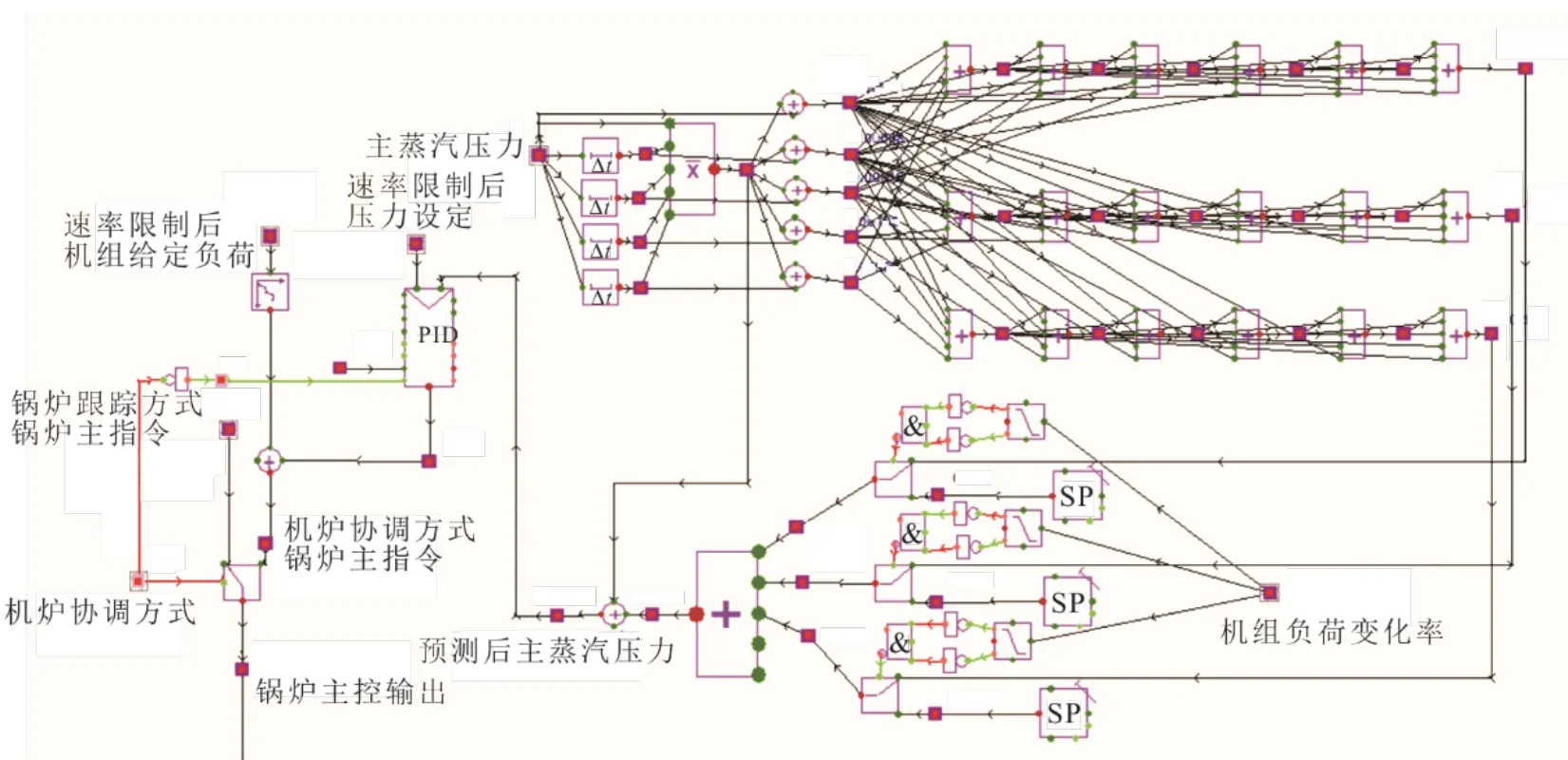

2.1 协调控制系统控制策略优化

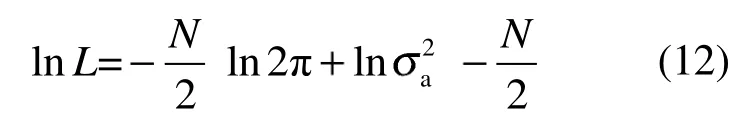

图1 优化后的协调控制系统部分控制逻辑Fig.1 Control strategy of the optimized coordinated control system

将本文ARMA模型控制策略用于某600 MW机组在APROS仿真平台的协调控制系统,该模型将主蒸汽压力实测值及其设定值作为锅炉主控PID输入,经计算输出机炉协调方式锅炉主控指令调节机组燃料量。优化后的控制策略将主蒸汽压力实测值引入ARMA预测模型,通过当前目标负荷及变负荷速率共同确定适用模型参数,以单步预测10 s后主蒸汽压力值,连续预测6步的方式获取1 min后的预测值,将预测值代替当前测量值输入PID,削弱大延迟大惯性所产生的影响,使PID提前动作并减小积分作用的累积误差,达到降低超调量的目的。优化后协调控制系统部分控制逻辑如图1所示。

2.2 ARMA模型在仿真环境下的应用

以某600 MW机组稳定运行工况为初始状态,仿真以10 MW/min的变负荷速率降至400 MW(工况1)、5 MW/min的变负荷速率降至450 MW(工况2)、15 MW/min的变负荷速率降至500 MW(工况3)时3种降负荷工况,对比预测模型应用前后的主蒸汽压力数据,验证ARMA模型的应用对于提升协调控制系统控制品质的作用。

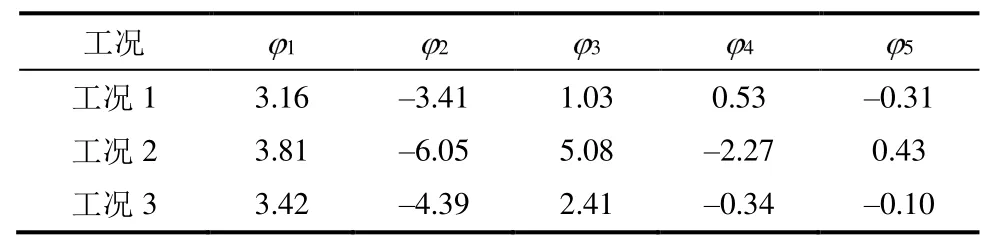

利用3种降负荷工况下的主蒸汽压力数据作为历史数据并拟合ARMA模型,建立的模型对应参数见表1。

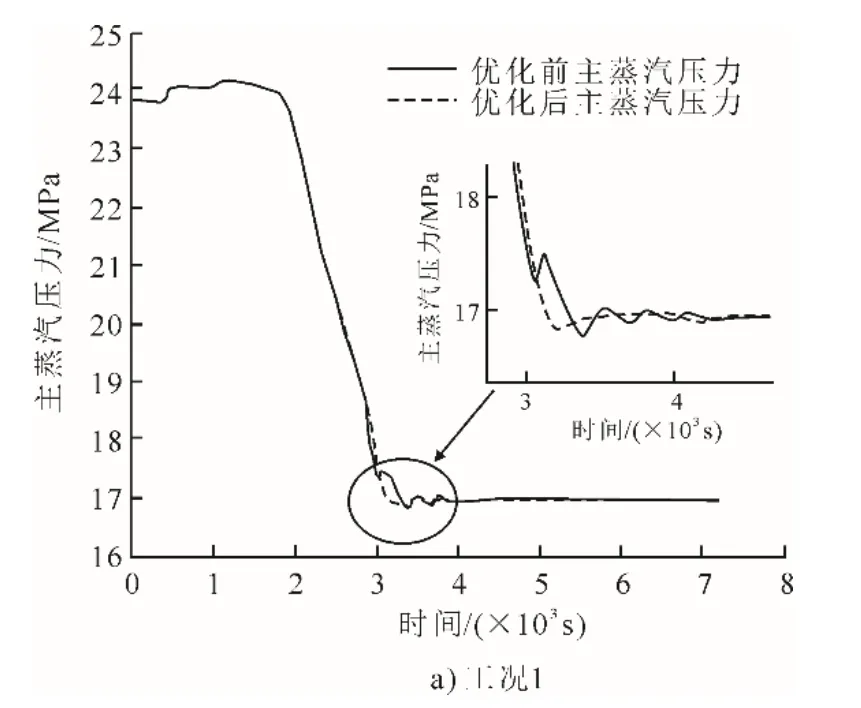

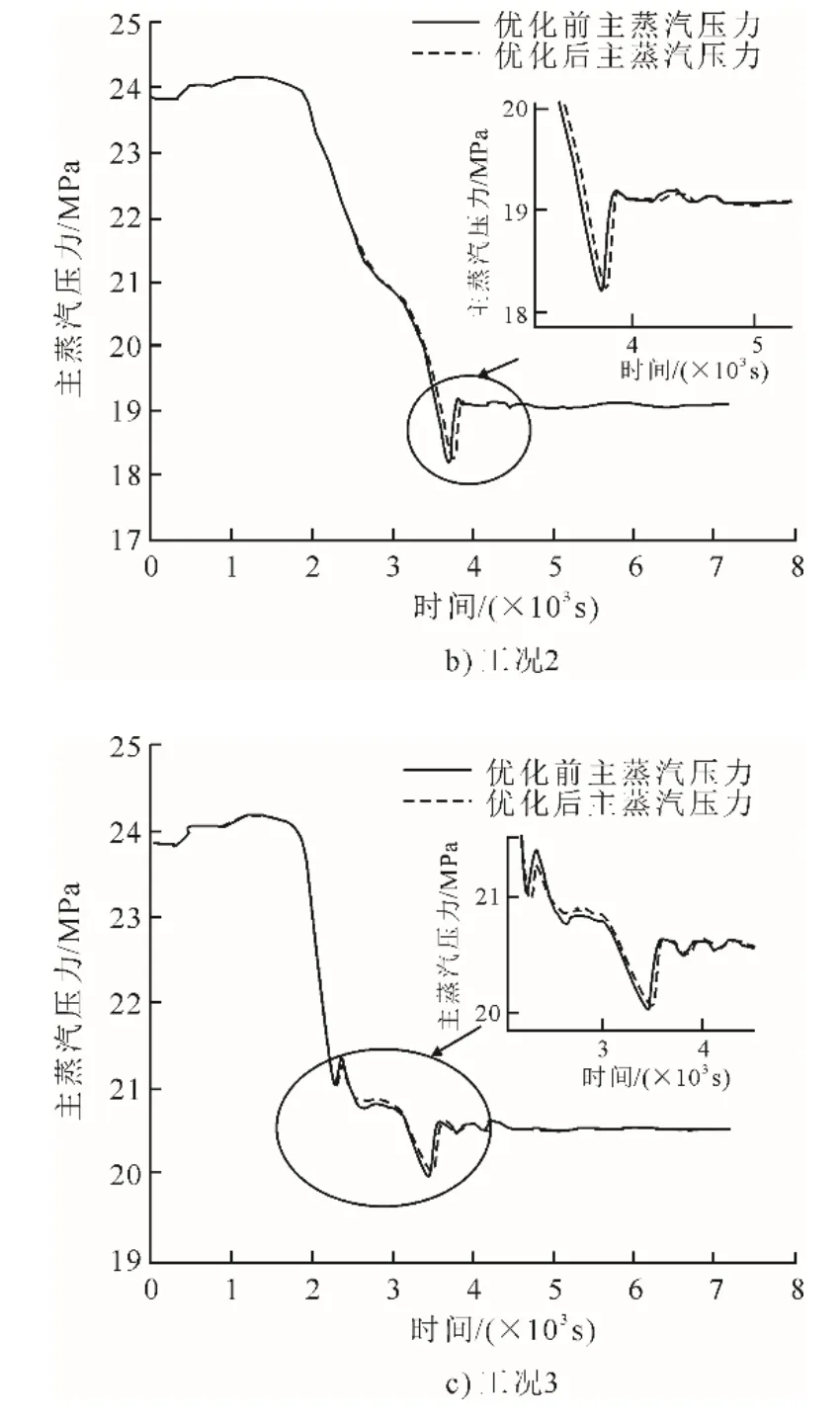

首先使用未经优化的协调控制系统模拟3种降负荷过程,记录实际主蒸汽压力数据,然后使用经过ARMA模型优化后的协调控制系统模拟3种降负荷过程,记录实际主蒸汽压力数据。将2种方案的数据做对比,结果如图2所示。

表1 3种工况的适用模型参数Tab.1 The applicable model parameters of three working conditions

图2 采用ARMA模型优化前后机组主蒸汽压力变化Fig.2 Changes of the main steam pressure before and after the optimization using ARMA model

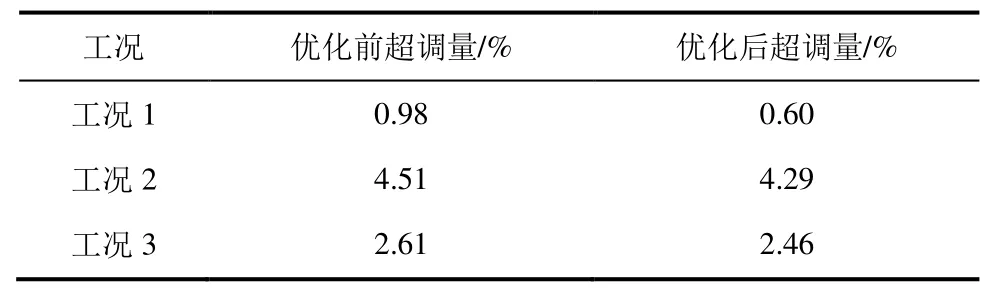

表2为ARMA模型优化前后协调控制系统主蒸汽压力超调量。由表2及图2可知,协调控制系统通过采用ARMA模型减小了机组降负荷过程中主蒸汽压力的超调量,在一定程度上降低了参数的波动并缩短了收敛至目标值的时长。证明ARMA模型的应用对协调控制系统控制品质的提升具有积极作用。

表2 ARMA模型优化前后主蒸汽压力超调量Tab.2 The main steam pressure overshoot before and after the optimization using ARMA model

2.3 ARMA模型在实际机组中的应用

在某660 MW燃煤机组的协调控制系统中对本文控制策略进行实际现现场应用,实际机组关键参数运行曲线如图3所示。

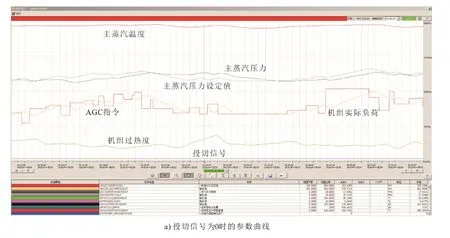

以投切信号控制时序预测模块,当投切信号为0时选择经典控制策略,当投切信号为1时激活时序预测模块功能。对比图3a)与图3c)可知,时序预测的引入使系统对关键参数的控制品质明显提升,主蒸汽压力信号实测值与其设定值的偏差更小;通过对比图3b)中使用不同控制策略时的参数曲线可知,本文所提出的控制策略对保证机组安全稳定运行有着积极的作用。

图3 实际机组关键参数曲线Fig.3 The key parameters changing curves of actual units

3 结 语

本文将ARMA模型用于主蒸汽压力的实时预测,并将其引入协调控制系统控制逻辑中。采用参数识别的方式确定适用模型,增加了预测模型的鲁棒性并确保了模型适用性。试验结果表明优化方案的应用在一定程度上降低了主蒸汽压力的超调量并缩短了收敛时长,改善了控制系统控制品质。该方法对主控算法并无特别要求,仅通过对控制目标反馈的提前预测来减弱大惯性引起的超调,未来可尝试与各类型大惯性控制算法的组合。