高速齿轮啮合噪声的改善设计

2020-12-04刘宪平孟庆振安徽星瑞齿轮传动有限公司

文/刘宪平 孟庆振 袁 勃(安徽星瑞齿轮传动有限公司)

随着经济的发展,人们生活水平不断提高,对汽车的舒适度要求也越来越高。齿轮是汽车减速器动力传递的关键载体,同时也是噪声产生的主要来源。啸叫噪声一直是齿轮啮合传动中较为常见的现象,而引起齿轮啸叫的因素有很多,齿轮宏观及微观参数、齿轮的加工精度,安装误差等等,都会使齿轮在工作中产生啮合冲击,导致啮合平稳性差从而产生啸叫噪声。齿轮修形设计是解决变速器齿轮啸叫问题的一个有效的途径。

一、噪声产生的原因

齿轮啸叫噪声产生的主要原因是齿轮传动存在传递误差,产生激振力,引起传动机构的振动,振动传递到减速器外部结构的过程中产生共振而引发啸叫噪声。传递误差是指当主动轮以恒定角速度转动时,被动轮的转速发生波动而滞后于主动齿轮形成转速偏差。由于轮齿存在制造误差、安装误差及弹性变形等,传递误差是必然存在的。改善齿轮的啮合状况消除啸叫噪声,需要通过改进齿轮参数等方式来达到理想效果。

二、问题描述及分析

减速器要进行台架试验及整车性能试验验证,主机厂反馈在整车进行试验验证时,减速器在整车滑行阶段的特定工况时有异响,啸叫噪声大,需要专用设备对整车进行测试。技术人员进行整车NVH 测试的结果如下。

1.缓油门加速/全油门加速工况(100~5600r/min)

车内噪声:档位齿轮阶次噪声在大于5000r/min 时超差,0~500Hz 范围内低阶次噪声贡献量最大。

近场噪声:23 阶档位齿轮阶次噪声贡献量最大(档位齿轮输入轴齿数23)。

2.在档滑行工况(5000~100r/min)

车内噪声:档位齿轮阶次噪声在大于4800r/min 时超差,0~500Hz 范围内低阶次噪声贡献量最大。

近场噪声:23 阶档位齿轮阶次噪声贡献量最大(档位齿轮输入轴齿数23)。

通过技术人员的测试及对结果的分析判断,锁定啸叫噪声的来源为23 齿输入轴齿轮。由于该减速器匹配的新车型对噪音要求比较高,啸叫问题整改势在必行。

三、改进措施

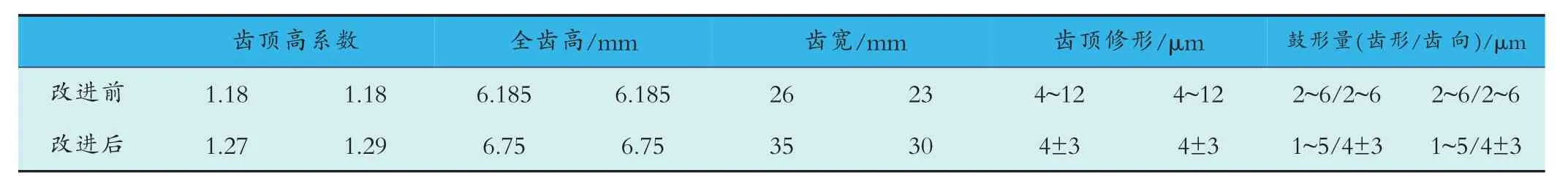

首先考虑通过改变齿轮精度来改善噪声,将齿轮精度提高一个等级,试制后新减速器总成装配整车进行效果验证,测试结果是啸叫问题虽有所改善,但效果不够明显,并未达到理想效果。通过对问题的再次分析,确定噪声异常的主要原因应该不是齿轮精度,对减速器齿轮进行了第二轮改进,将档位齿轮宏观参数及微观修形进行了重新设计,并将齿轮副的齿宽加宽,从而增加了齿轮副啮合重合度,改善啮合状态,以达到降低噪音的目的[1,2]。具体做法是:增加一档齿轮副的齿轮齿宽,增大齿轮啮合重合度;调整齿轮的变位系数增加全齿高,提高齿顶高系数;调整齿轮副修形量,减小传递误差,改善啮合接触斑点。改进前后的数据对比见表1。

四、改进后效果对比

1.齿轮啮合重合度、安全系数及传递误差值

改进后齿轮啮合重合度及安全系数都有了很大的提升,具体数据见表2。

表1 齿轮改进前后相关参数对比

表2 改进前后校核结果对比

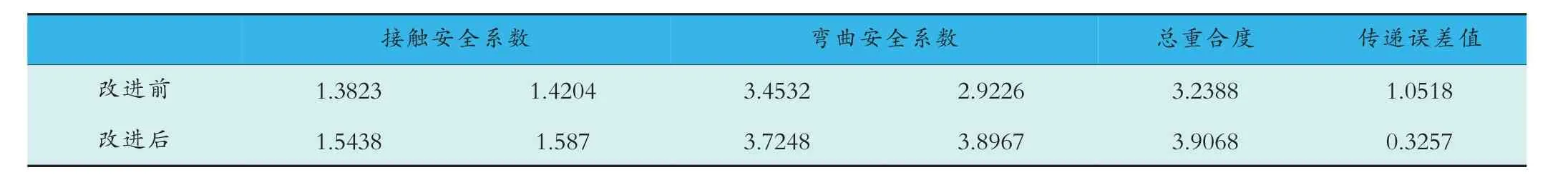

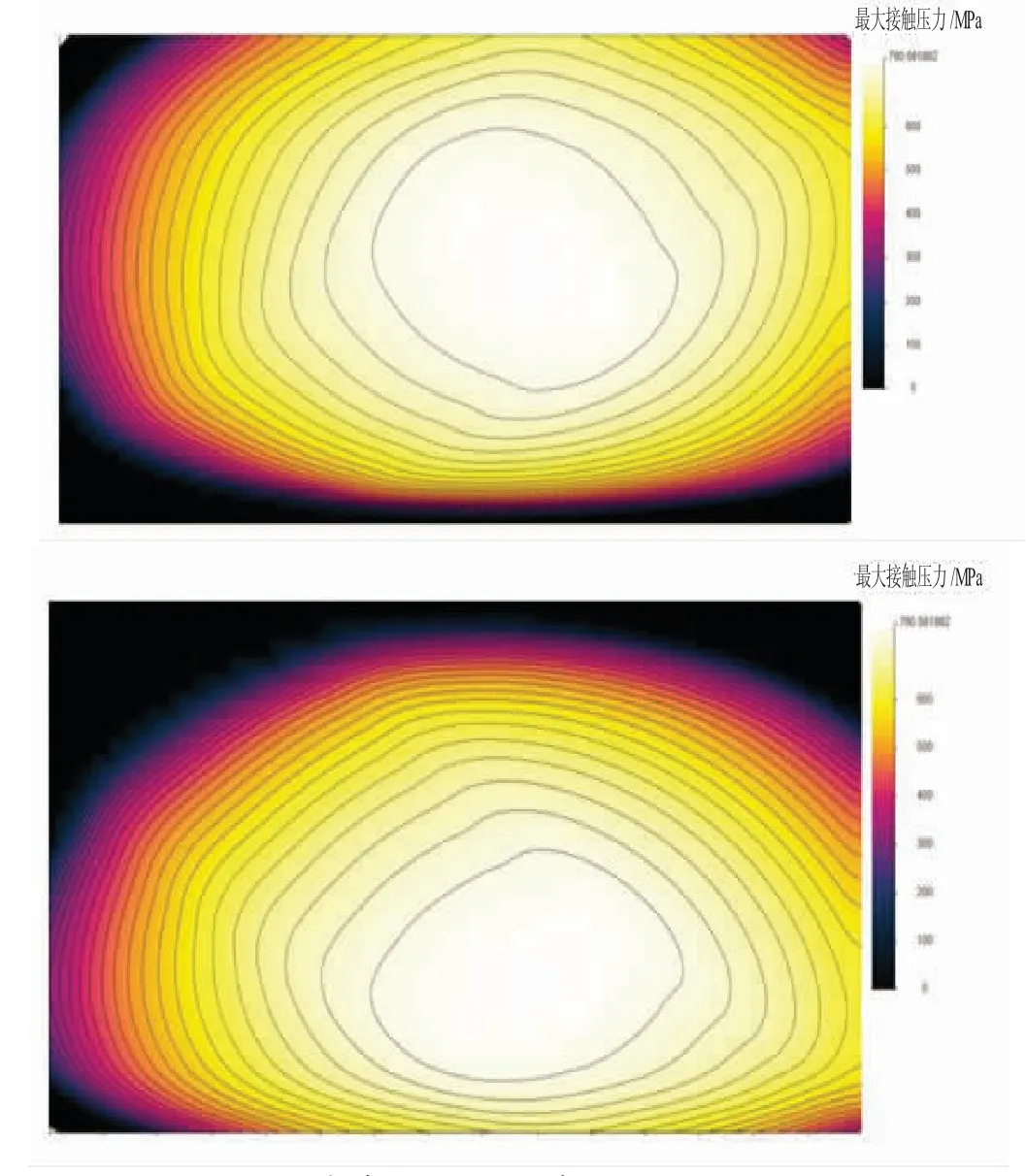

2.改进前后的齿轮接触斑点对比

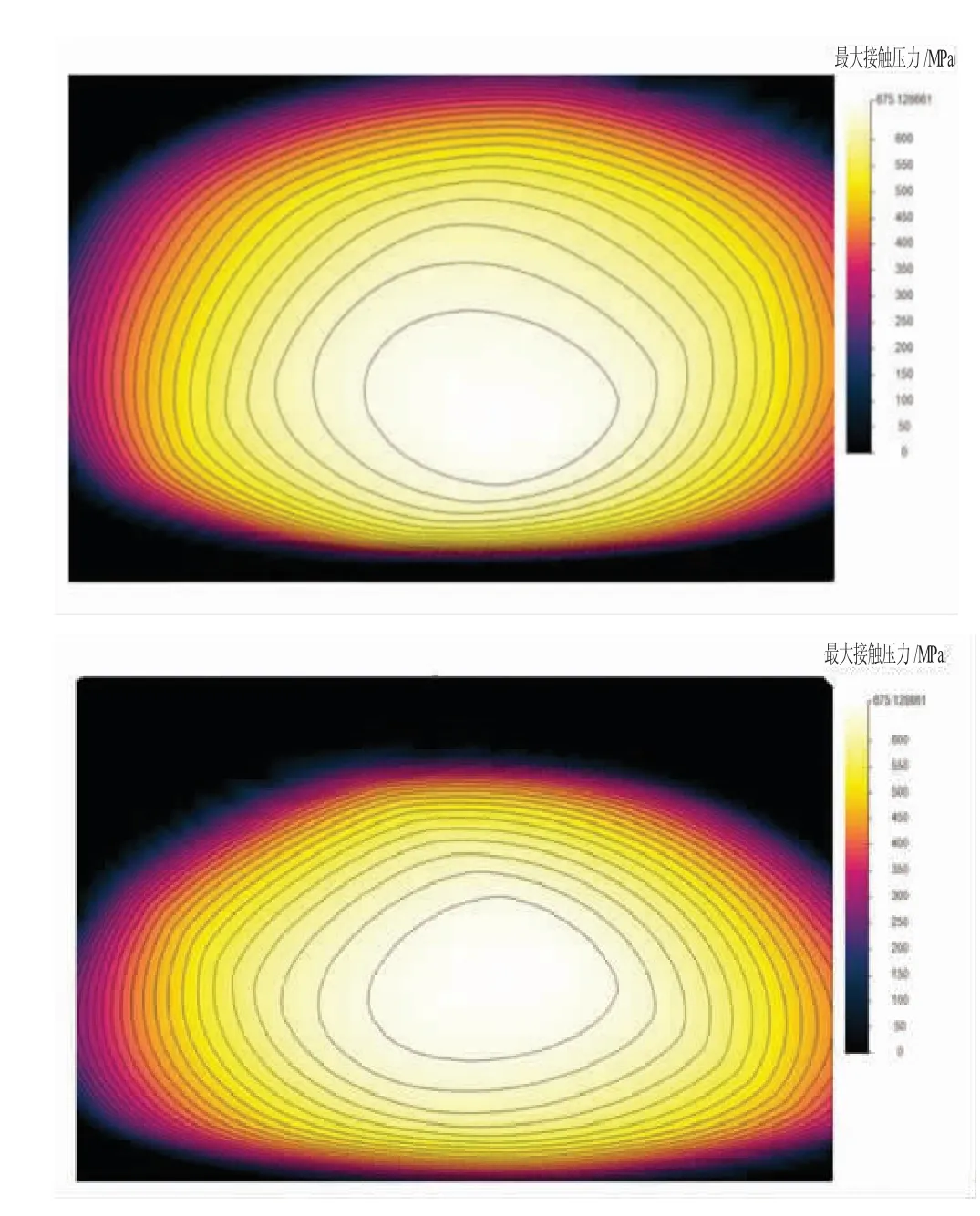

通过软件计算改进前后主动/被动齿轮接触斑点,结果见图1、图2。由以上软件计算结果可以看出,设计改进后,接触斑点状况明显的改善,改进前齿向偏载,改进后主要集中在齿宽中部,齿面最大应力减小。

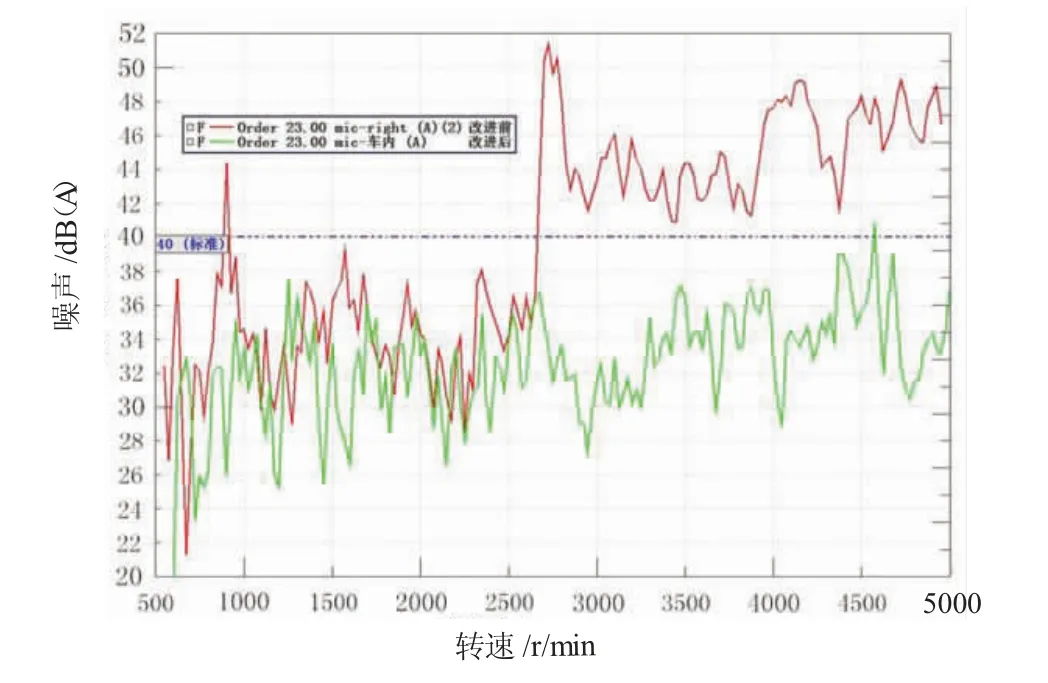

4. 改进前后NVH 测试分析结果对比

改进前后两次测试的右耳切片图见图3,图中红线为改进前,绿线为改进后(档位齿轮加宽)。可见,档位齿轮加宽后,23 阶阶次噪声在2500~5000r/min,改善比较明显,且低于40dB。

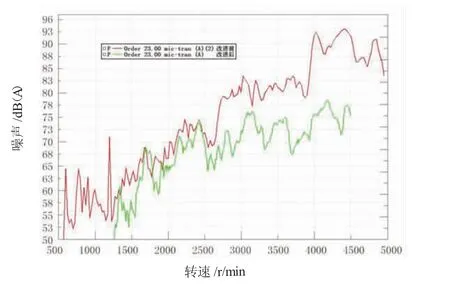

改进前后两次测试的近场噪声滑行切片图见图4,图中红线为改进前,绿线为改进后(档位齿轮加宽)。可见,档位齿轮加宽后,23 阶阶次噪声改善明显,2500~5000r/min 阶次噪声降低0~15dB。

图1 改进前主动/被动齿轮接触斑点

图2 改进后主动/被动齿轮接触斑点

图3 右耳切片对比图

图4 近场切片对比图

改进以后整车主观评价结果啸叫消除。测试数据对比分析也可以看出,相比于档位齿轮改进前的情况,改进后齿轮的阶次噪声改善明显,全转速段低于40dB,满足设计要求,达到了预期目标。

五、结语

电动汽车对减速器噪声要求比较高。如果齿轮参数设计不合理,导致齿轮的重合度较低会造成啮合噪声,仅仅通过调整齿轮修形和提高齿轮精度不能完全解决噪声问题。所以在产品设计中,降低噪声不仅要从齿轮修形方面入手,也要从齿轮参数设计考虑,设计出满足客户使用要求的产品。