碳化物超高温陶瓷改性碳/碳复合材料工艺进展

2020-12-04解齐颖张祎朱阳崔红

解齐颖,张祎,朱阳,崔红

(西安航天复合材料研究所,西安 710025)

0 引言

碳/碳(C/C)复合材料具有密度小、热膨胀系数小、高温力学性能好、抗热震性能好等众多优异性能,上世纪50年代末一经问世就迅速发展,70年代开始广泛应用于航空航天飞行器热防护系统,90年代即成为最理想的固体火箭发动机喷管材料,在航空航天材料中具有举足轻重的地位[1-3]。然而,C/C复合材料抗氧化性较差,在含氧氛围中自370 ℃就开始氧化,氧化会削弱其各项性能,严重限制其高温应用[4]。因此,抗氧化改性技术一直是C/C复合材料的研究热点。

超高温陶瓷(Ultra-high temperature ceramics,UHTCs)包括碳化物陶瓷、硼化物陶瓷、氮化物陶瓷,是一类熔点高于3000 ℃的非常重要的高温材料,高强度、高硬度以及高熔点使之可在1650 ℃以上重复使用,在航空航天应用的极端环境下具有很大的发展潜能[5]。利用超高温陶瓷对C/C复合材料进行基体改性是C/C复合材料当前抗氧化改性的主要手段之一。其中,碳化物陶瓷因具有最高的熔点、优越的力学性能以及高温稳定性而被广泛应用于C/C复合材料基体改性研究中。本文将总结碳化物超高温陶瓷改性C/C复合材料的工艺研究现状,并对未来发展趋势作以展望。

1 碳化物超高温陶瓷基本性能

碳化物超高温陶瓷主要包括ZrC、HfC、TaC、TiC等,从电子结构来说,过渡族金属与碳之间的化学键兼具共价键、金属键、离子键特性,这种独特的强烈键合作用赋予其高强度、高硬度及高熔点,以及优异的导电导电性能[6]。如图1,碳化物超高温陶瓷是当前高温材料中熔点最高的,其中HfC陶瓷具有已知单一化合物中最高的熔点(3890℃)[7]。

图1 高温材料熔点图[7]Fig 1.The melting points of some high temperature materials[7]

1973年,Viotovich[8]研究了碳化物陶瓷的烧蚀机制。他指出,在碳化物陶瓷氧化过程中,会分阶段发生以下几种反应:

碳化物陶瓷首先与氧气反应生成金属氧化物和碳,具有一定流动性的金属氧化物在C/C复合材料表面覆盖成膜;随着烧蚀的进行,材料表面可能会产生微裂纹,此时氧气加速从碳化物与氧化膜的界面空隙渗透进入内部与碳化物进一步发生反应(2)和(3),生成副产物CO与CO2;温度进一步升高时,碳化物还会和空气中的氮发生反应(4)。碳化物与氧气的反应消耗了氧气与热量,生成的氧化膜又减少了氧气扩散通道,从而减少了氧气对C/C复合材料的化学侵蚀,提高了抗氧化性;同时,碳化物的高硬度和高模量又能增强C/C复合材料基体的力学性能,减轻高温气流的机械剥蚀,从而进一步提高C/C的耐烧蚀性能。

2 先驱体浸渍裂解工艺引入碳化物超高温陶瓷

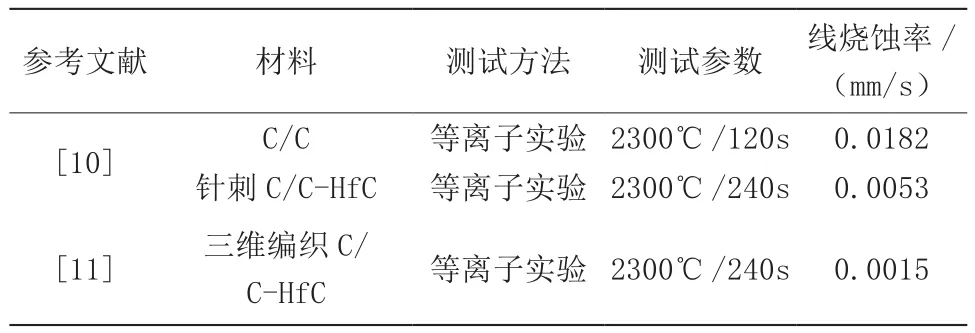

先驱体浸渍裂解(Precursor infiltration and pyrolysis,PIP)工艺是利用低粘度难熔金属聚合物先驱体浸渍碳纤维预制体,在高温下裂解转化为碳化物超高温陶瓷基体的方法[9]。PIP工艺引入的陶瓷分布均匀、渗透深度高,因而在C/C复合材料基体改性中应用最为广泛。中南大学的Xue[10-11]等分别用2D针刺预制体与三维编织预制体通过PIP工艺制备了C/C-HfC材料,并研究了它们的烧蚀机制。在两种C/C-HfC材料烧蚀后的形貌中均观察到了珊瑚状的HfO2粒子。分析表明该材料的烧蚀分为两步:首先,氧气通过材料的孔隙、裂纹等缺陷渗透进入材料内部与碳纤维、热解碳、HfC基体等发生反应,使材料形成一个含有氧气扩散通道的多孔结构层;之后,HfC氧化生成珊瑚状的HfO2粒子在材料表面覆盖成膜,阻止氧气的扩散并能起到热屏障作用;与此同时在多孔氧化层与HfC残余层之间形成了特殊的含氧碳化物(HfCxOy)相,该相的氧气扩散系数极低,进一步阻隔了氧气进入材料,从而提升了材料的烧蚀性能。两种材料与未改性的C/C复合材料线烧蚀率对比见表1。

表1 几种材料线烧蚀率对比Table 1 The linear ablation rates of several kinds of materials

PIP工艺中,先驱体的各种性能如粘度、流动性、陶瓷转化率将直接决定陶瓷在材料中的形貌与分布。Xie[9]等通过PIP工艺制备了C/C-ZrC材料并研究了先驱体浓度对材料微观形貌以及性能的影响。实验表明先驱体浓度对材料性能影响很大,随着先驱体浓度升高,材料中的ZrC含量增大,但过高的先驱体浓度可能导致ZrC粒子出现严重聚集、分散不均的情况出现。先驱体与碳纤维之间的反应、Zr元素对石墨化过程的催化作用都将导致在先驱体浓度过高时材料弯曲强度的下降。先驱体浓度高于60%时,材料出现脆性断裂行为。

难熔聚合物先驱体制备复杂、价格昂贵、转化率低等因素是阻碍超高温陶瓷PIP工艺发展的重要原因。国防科技大学在超高温陶瓷先驱体制备方面做了较多研究。碳化物前驱体通常由作为ZrO2先驱体的含锆聚合物与作为碳源的树脂(如酚醛树脂)混合形成,在高温下通过ZrO2与C的碳热还原反应生成ZrC基体。Yong Li[13]等通过在190℃下乙酰丙酮锆(Zr(acac)4)的缩聚反应制得了一种ZrO2的先驱体ZC150,并研究了该先驱体的性能。该先驱体在空气中非常稳定,便于使用和储存,并且粘度较低,与PIP工艺非常兼容。Dan Zhao[14]等通过丁醇锆(Zr(OC4H9)4,ZTB)与二乙烯基苯(DVB)的交联反应制得了一种ZrC先驱体ZC13,这种先驱体陶瓷产率较高,但由于ZTB在空气中易水解,因而需要储存在惰性气体中。两种先驱体的性能对比见表2。要进一步发展碳化物陶瓷改性C/C复合材料的PIP工艺,需继续研究具有高陶瓷产率的难熔金属聚合物先驱体的合成。

表2 两种ZrC先驱体性能对比Table 2 Properties of two types of precursors for ZrC

3 化学气相渗透/沉积工艺引入碳化物超高温陶瓷

化学气相渗透/沉积(Chemical vapor infiltration/deposition,CVI/CVD)是在900℃-1200℃的高温下将活性气体(HfCl4或ZrCl4等)通入多孔碳纤维预制体,在预制体内部扩散并发生反应,最终在预制体表面生成碳化物陶瓷基体的方法[15]。采用CVI工艺将HfC引入C/C复合材料可通过下列反应实现:

HfCl4+CH4+H2→HfC+4HCl+H2(Ar氛围)

CVI工艺的沉积效率低、沉积周期长、工艺能耗大,并且渗透深度非常有限,最终制品的孔隙率较高,因而常用作复合抗氧化涂层工艺,或与其他工艺配合使用,在基体改性中单独应用较少[16],通常情况下都只是用于在引入陶瓷前或后沉积热解碳,以保护碳纤维并进一步提高材料密度,降低孔隙率。Shen[17]等用CVI工艺制得了C/C-ZrC复合材料,并研究了ZrC含量对材料烧蚀性能的影响。ZrC对C/C复合材料烧蚀性能的影响是双重作用中和的结果。一方面,ZrC的氧化产物ZrO2在C/C表面保护了材料免受侵袭,并且其蒸发吸收大量热量,提高了C/C复合材料的抗氧化耐烧蚀性能;另一方面,ZrO2又会与基体C发生反应,加速碳基体的氧化,使其机械断裂更为严重。但机械断裂对复合材料整体的烧蚀性能影响不大,因此总体来说,ZrC增强了复合材料的抗氧化耐烧蚀性能。

4 反应熔体浸渗工艺引入碳化物超高温陶瓷

反应熔体浸渗(Reactive melt infiltration,RMI)是利用熔融金属浸渍C/C预制体并在高温下与之反应生成碳化物陶瓷基体的工艺方法。RMI比CVI、PIP耗费小,浸渍效率更高,且可以同时引入不同的陶瓷。但难熔金属的高温熔体与碳纤维的副反应会使材料力学性能下降,残余的金属在高温下熔化还会影响材料的蠕变性能和各组分相稳定性[18]。

RMI工艺当前的研究重点是避免碳纤维的损伤,解决增强体的保护问题。采用合金进行熔体浸渗,可有效降低熔融温度,减小对纤维及基体的损伤。中南大学的Huang Wu[19]等用Zr/Cu合金作为熔渗剂,降低了反应温度,在1300℃条件下制备了C/C-ZrC-Cu复合材料。孔英杰[20]等采用Zr/Si合金在1450~1650℃范围内制备了C/C-SiC-ZrC材料,并研究了熔渗温度和熔渗时间对复合材料开孔率、密度和弯曲强度的影响。熔渗温度和熔渗时间均会影响熔体渗入量,从而影响材料开孔率、密度、弯曲强度等性能。

5 浆料浸渍工艺引入碳化物超高温陶瓷

早期,因为关于超高温陶瓷的先驱体的研究较少而限制了其制备工艺的选择。很多研究者直接将陶瓷颗粒与溶剂混合均匀制成均一稳定的浆料,使用该浆料浸渍碳纤维预制体,使陶瓷颗粒留在预制体的孔隙中,再通过CVI或PIP等方法使材料进一步致密化,从而得到超高温陶瓷改性的C/C复合材料,这就是浆料浸渍的方法[21]。这种工艺成本较低,但颗粒容易聚集在表面,甚至影响后续的致密过程,导致材料致密化程度较低,因此应用受到限制。中科院大学的Zhou[22]等将ZrC粉末与聚碳硅烷(PSC)以及二甲苯混合制成浆料,碳纤维预制体通过CVI沉积热解碳涂层后经过浆料浸渍工艺循环两个周期,再分别沉积CVI-C和CVI-SiC,制备出C/C-ZrC材料与C/SiC-ZrC材料,并比对了两者的性能,C/SiCZrC材料的拉伸强度与烧蚀性能均优于C/C-ZrC材料,其对比见表3。

表3 两种材料的性能对比[22]Table 3 Properties of two kinds of materials

表3可见,SI工艺过程陶瓷分散不均的弊端导致制备的材料烧蚀率明显高于其他工艺制备的材料。国外一些学者试图从表面化学角度改善陶瓷颗粒的团聚现象,提升浆料的稳定性。悬浮体系的稳定性由分散质、溶剂、分散剂及三者的相容性共同决定,醇类溶剂相比于水,表面张力更低,更有利于陶瓷颗粒的分散,而聚乙烯亚胺(PEI)作为一种阳离子电解质,在陶瓷颗粒的乙醇溶液中被吸附于陶瓷表面而使粒子表面带正电荷,通过静电排斥以及聚合物分子链的体积排斥两种效应可显著增强该悬浮体系的稳定性。悬浮液稳定性对pH值有很强依赖,pH值越接近等电点,陶瓷的溶解度越小,因此配制浆料时可采用HCl或CH3COOH调节体系pH值.此外,陶瓷颗粒表面组成及杂质也会影响其悬浮性能[23-25].另外,近期还有一些基于浆料浸渍的新型工艺优化研究,例如将真空浸渍装置置于震荡台上进行的震荡辅助浆料浸渍[26]或采用数控注射装置将浆料直接注射入碳纤维预制体中的浆料注射技术[27],这两种技术在制备周期、陶瓷浸渍深度及分布等性能上都比传统的真空浸渍有了很大的提升。

6 碳热还原反应引入碳化物超高温陶瓷

近几年,西北工业大学对碳热还原反应(Carbothermal reduction reaction,CRR)这种引入碳化物陶瓷的新型工艺做了较多的研究。CRR工艺引入碳化物超高温陶瓷的原理为(以ZrC为例):通过ZrCl4或ZrClO2溶液的微波水热反应在C/C复合材料内生成ZrO2,再通过高温石墨化过程中C与ZrO2的碳热还原反应将ZrO2转化为ZrC基体。Li Cuiyan[28]等以ZrCl4溶液作为Zr的前驱体制备了C/C-ZrC试样,发现碳热还原反应体系的pH值对材料性能影响很大。体系pH值通过影响Zr4+在体系的溶解度而影响水热产物ZrO2的形态,最终对ZrC基体的形态及材料性能造成影响。

Li Cuiyan[29]等还以HfClO2·8H2O的水溶液作为Hf的先驱体制备了C/C-HfC材料并研究了HfC含量对材料热传导性能以及烧蚀性能的影响。引入HfC的材料热传导率均高于未改性的C/C复合材料,并且随着HfC含量增加,热传导率呈现先增后减的变化趋势,在HfC质量含量为6.5%时热传导率最高。C/C-HfC材料的烧蚀率随HfC含量的增加呈现先降低后升高的趋势,也在质量含量为6.5%时获得最优的烧蚀性能。Shuping Li[30]等也用同样的方法制备了C/C-HfC材料并测试了HfC含量对C/C-HfC复合材料烧蚀性能的影响。测试结果表明,相比于HfC质量含量为2.5%的试样,质量含量为5.7%和8.7%的试样烧蚀率分别降低了25.2%和49.6%,说明添加HfC可以显著提高C/C复合材料的烧蚀性能,并且其含量对材料烧蚀性能有较大影响。

CRR工艺同RMI工艺相同,在反应过程中可能会损伤碳纤维和碳基体,导致材料的力学性能下降。关于增强体的保护问题目前研究较少,需进一步深入研究解决。

7 结论与展望

碳化物超高温陶瓷改性C/C复合材料已有多种制备工艺,但都无法达到高效率、低成本、致密均匀的效果,每一种工艺都仍有优化空间。

(1)PIP工艺是制备碳化物超高温陶瓷改性C/C复合材料应用最广泛的工艺。当前碳化物陶瓷聚合物先驱体的陶瓷产率不足,导致其PIP工艺周期长、成本高,限制了工艺发展。国防科大的少数研究中合成了陶瓷产率达50%左右的先驱体,但该先驱体性能不稳定,储存不便。高性能、高产率的陶瓷先驱体的合成问题仍需继续深入研究。

(2)CVI/CVD工艺因易在材料表面结壳导致材料内部孔隙较多,目前在基体改性中已经大大减少了应用。通常用于与其他工艺结合,在引入陶瓷基体前或后沉积热解碳进行预致密化或后致密化。可将限域变温强制流动化学气相渗透(LTCVI)、直热式化学气相渗透(HTCVI)等新型CVI工艺应用于碳化物超高温陶瓷改性C/C复合材料的研究中,进一步改善材料的性能,拓宽工艺的应用。

(3)SI工艺需要解决陶瓷粉末在浆料中团聚导致陶瓷基体在材料中分布不均的问题,可从震动辅助浆料浸渍工艺、数控注射等新型优化工艺开发以及高效分散剂开发两个方面改善SI工艺中陶瓷粉末的团聚问题。

(4)RMI工艺与CRR工艺都需要解决增强体的保护问题,减少反应过程对碳纤维的损伤。目前需继续开发优化RMI工艺合金体系以及CRR工艺反应体系,以降低反应温度、提高反应效率,减少高温反应过程对纤维的损害,保障材料的力学性能。