深水水合物试采过程中地层沉降及井口稳定性研究

2020-12-03李莅临路保平陈柯锦

李莅临,杨 进,路保平,柯 珂,王 磊,陈柯锦

(1.中国石油大学(北京)安全与海洋工程学院,北京 102249;2.中国石化石油工程技术研究院,北京 100101)

我国南海天然气水合物分布于海底泥面以下几十米至300 m 以浅的浅部地层,主要赋存于泥质粉砂等细粒沉积物中,具有埋深浅、胶结性差的特点,上覆盖层多为非成岩的海底软黏土和泥质粉砂,地层的承载力和稳定性低[1-5]。目前,我国水合物试采时间最长为60 d,产气量为30×104m3[6],水合物分解范围不大,未出现海底地层沉降问题。然而,在未来的水合物试采中,为进一步提高水合物的产气量,并随着试采时间进一步增长,水合物的分解区域向井眼周围逐渐扩大,地层中的水合物不断气化分解,会大幅降低地层的承载力和稳定性,可能造成海底地层塌陷,损坏水下井口、跨接管汇等水下设备,导致试采工程失败[7]。因此,研究深水非成岩地层水合物试采过程中的海底地层沉降和井口稳定性具有现实意义。近年来,国内外学者对深水水合物开发所带来的环境和地质风险进行了大量研究:刘峰、施加杰等人[8-9]研究了南海天然气水合物分解对海底斜坡稳定性的影响;Ning Fulong、Li Qingchao 等人[10-11]基于多场耦合理论,分析了水合物钻井过程中井眼及周围地层的稳定性问题;朱敬宇等人[12]分析了钻井过程中水合物地层的安全承载能力。这些研究为水合物分解导致的海底地层沉降和稳定性深入研究奠定了理论基础,但其主要关注区域性温度压力改变、钻井及测试过程中诱发的水合物分解所导致的地质风险,水合物分解的范围小、时间短,尚缺少针对我国南海深水非成岩水合物试采中大面积弱固结地层水合物分解所引起的海底地层沉降和井口失稳方面的研究。针对这一问题,建立了非成岩地层水合物试采过程中海底地层沉降和井口稳定性分析模型,模拟研究了海底地层沉降和井口失稳机理,分析了不同试采时间下,水合物分解半径对海底地层沉降和井口稳定性的影响,并通过室内水合物分解模拟试验进行了验证,为深水非成岩地层水合物试采时间控制和井口安全评估提供了理论参考。

1 海底地层沉降及井口稳定性分析模型的建立

我国和日本的水合物井均采用与常规深水油气井相似的钻井方法,并采用降压法试采[13-16],井身结构如图1 所示(图1 中:Fs为井口的下拉载荷,N)。

水合物井试采时,通过降压使井眼附近的水合物首先发生分解,同时逐渐向周围扩展而产生水合物分解区,底部水合物分解使上覆海底浅层土产生新的固结沉降,导致表层导管、水泥环和周围地层之间存在相对位移而产生负摩阻力,并沿轴向叠加而产生下拉载荷。根据桩基负摩阻力理论[17],经过试采时间t后,若地层的沉降位移为s(z,t),则井口的下拉载荷为:

图1 水合物井井身结构及井口失稳示意Fig.1 Schematic diagram of the casing program and wellhead instability of hydrate wells

式中:h为技术套管下深,m;Gs为上覆海底土的剪切模量,Pa;rm为水合物的分解半径,m;r0为表层导管半径,m;s(z,t)为地层的沉降位移,m;wp(z)为井口的轴向位移,m。

从式(1)可以看出,井口下拉载荷的大小主要取决于以下因素:1)水合物井的井身结构及上覆海底地层的土质条件;2)水合物分解导致上覆地层的沉降位移,主要与水合物的分解情况相关,水合物储层的厚度和饱和度越大,则水合物分解半径越大,地层沉降越明显,井口的下拉载荷也越大;3)时间效应,随着试采时间不断增长,水合物分解后上覆土体的沉降位移不断变大,井口的下拉载荷也会越来越大。

当水合物分解引起的下拉载荷和井口载荷的大小超过海底土的极限承载力时,井口将失稳下沉[18]。海底土的极限承载力主要与表层导管的侧向摩阻力、水泥环和地层的胶结力、技术套管和生产套管的端部阻力有关,因此要保证井口不下沉需满足:

式中:WL为井口载荷,N;pf为表层导管自上而下的侧向摩阻力,N;pc为水泥环与地层间的胶结力,N;pb为技术套管和生产套管的端部阻力,N;fs(z)为表层导管的单位面积侧向摩阻力,Pa;fc(z)为水泥环与地层间的胶结强度,Pa;D1,D2和D3分别为表层导管、技术套管和生产套管的外径,m;h1,h2和h3分别为表层导管、技术套管和生产套管的下深,m;δ为变截面半径引起的承载力修正系数;pb1,pb2分别为技术套管和生产套管的端部阻力,N。

2 地层沉降及井口稳定性数值模拟

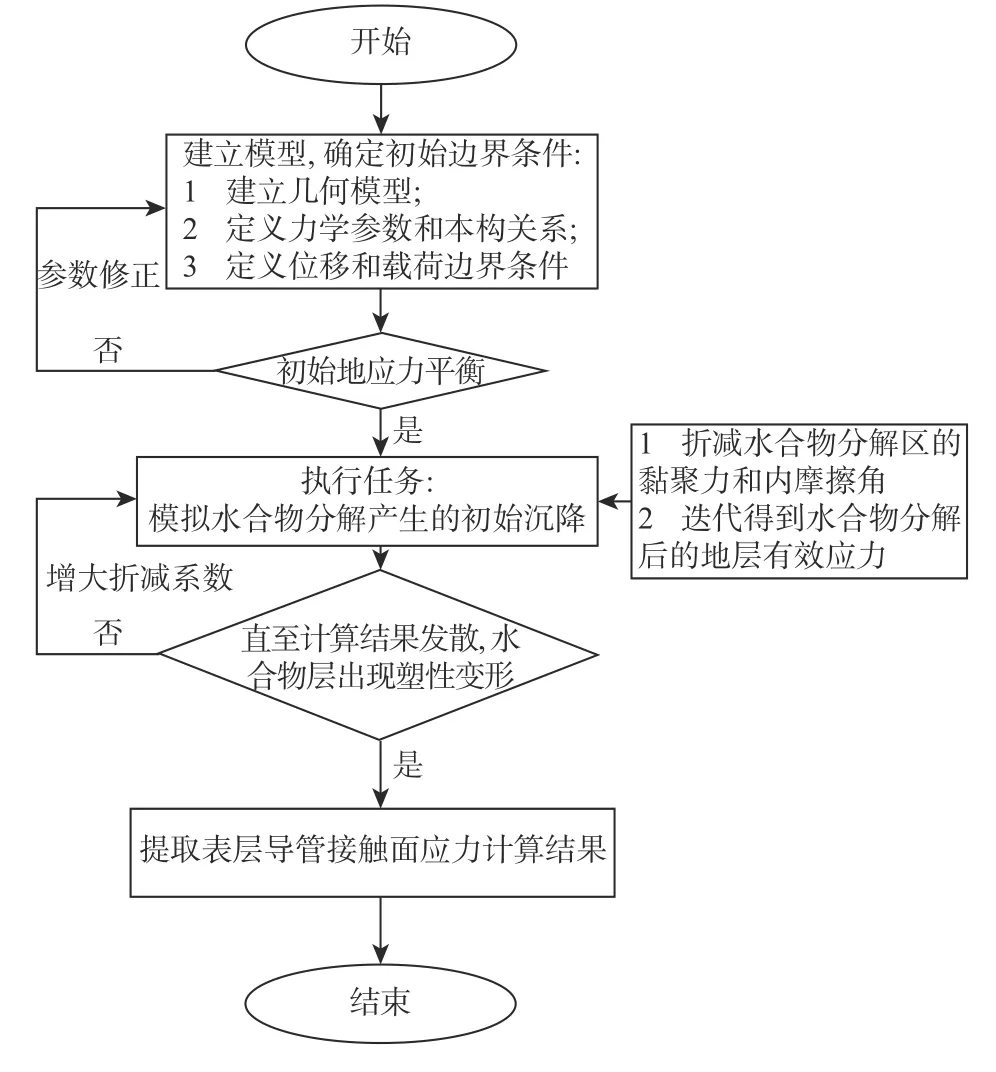

水合物分解后地层强度会降低,因此采用有限元强度折减法模拟水合物分解对地层沉降和井口稳定性的影响[8-9]:通过逐步折减水合物分解区的地层强度参数和有效应力系数,模拟水合物的分解过程,使上部地层产生沉降位移,再进一步计算不同分解半径下,表层导管、水泥环和周围地层的负摩阻力分布及下拉载荷,具体流程如图2 所示。

图2 有限元强度折减法模拟水合物分解的基本流程Fig.2 Basic simulation process of hydrate decomposition with finite element strength reduction method

2.1 模型及初始边界条件

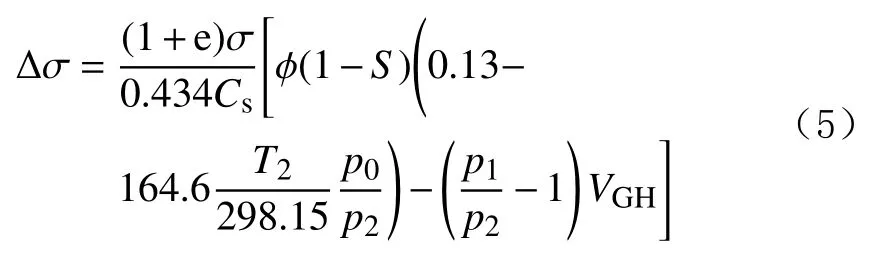

根据水合物试采的实际工况,建立各层套管、水泥环、上覆海底土、水合物储层的几何模型(如图3所示),分别定义其初始力学参数及本构关系:表层导管、水泥环为线弹性体,各层套管和水泥环之间无相对位移;海底土和水合物稳定区服从摩尔-库伦准则。参考我国南海天然气水合物试采取样数据确定模拟参数[18-19]:作业水深1500.00 m,水合物埋深160.00 m、饱和度40%、分解前的黏聚力850 kPa、内摩擦角32°、弹性模量3.6 GPa、泊松比0.45,海底土的黏聚力220 kPa、内摩擦角25°、弹性模量3 GPa、泊松比0.35。为了更加准确地模拟表层导管、水泥环和地层间的负摩阻力及下拉载荷,需要对表层导管、水泥环和海底土之间的接触面进行定义,由于海底土接触面附近的剪应力和剪应变为明显的非线性分布,因此采用无厚度的非线性接触面单元模拟表层导管、水泥环和海底土之间的接触面,选取各层套管、水泥环与海底土接触面的最大刚度系数、破坏比和破坏剪应力定义接触面的本构关系,定义接触面的剪应力和相对位移关系式为[20]:

式中:τ为剪应力,Pa;u为切向位移,m;a,b为经验系数;kmax为最大刚度系数;Rf为破坏比;τf为破坏剪应力,Pa。

在模拟研究中,取表层导管与海底土的接触面最大刚度系数为100、破坏比为0.65、破坏剪应力为80 kPa;水泥环与海底土接触面的最大刚度系数为320、破坏比为0.85、破坏剪应力为480 kPa,并进行初始地应力平衡。

2.2 水合物分解对地层强度及孔隙压力的影响

水合物分解对地层强度的主要影响:1)由于水合物分解,土颗粒的初始骨架被破坏、含水率上升,导致地层的胶结性和强度降低;2)水合物分解产生的大量气体导致地层孔隙压力快速上升、有效应力降低。因此,在数值模拟过程中,需要采用折减法来实现水合物分解过程中地层胶结性、强度和有效应力的变化,通过多次迭代确定水合物分解后的地层有效应力,逐步折减地层的黏聚力和内摩擦角,直至水合物分解区出现大面积的塑性应变区。

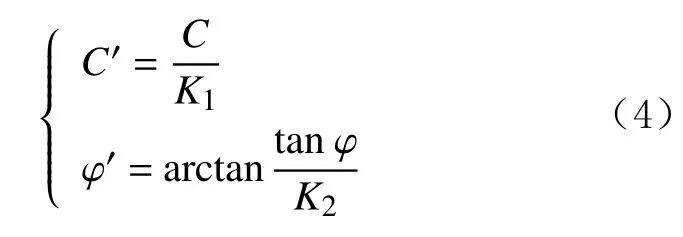

水合物分解区的黏聚力和内摩擦角的逐步折减方法为:

式中:C'为水合物分解后折减的黏聚力,Pa;C为水合物地层的黏聚力,Pa;K1为水合物分解后黏聚力的折减系数;φ'为水合物分解后折减的内摩擦角,rad;φ为水合物地层的内摩擦角,rad;K2为水合物分解后内摩擦角的折减系数。

水合物分解引起的地层有效应力变化利用Grozic模型[10]进行计算:

图3 表层导管及水合物地层几何模型Fig.3 Geometric model of surface conductor and hydrate formations

式中:σ为有效应力,Pa;Cs为膨胀因子;φ为孔隙度;S为饱和度;p0为标准大气压,Pa;p2为水合物的平衡压力,Pa;T2为水合物的平衡温度,K;p1为水合物初始压力,Pa;VGH为水合物初始体积,m3(该模型假设1 m3的水合物分解产生164.6 m3的甲烷气体和0.83 m3的水,沉积层中的固相和水相不可压缩,气相压力变化符合波义尔定律)[10]。

水合物分解对地层强度及孔隙压力的数值模拟结果显示:水合物试采初始阶段,分解半径不超过5.00 m 时,上覆地层基本保持稳定状态,最大垂向沉降位移不超过0.15 m,海底表面基本无沉降;随着水合物分解半径逐渐增大,地层的沉降逐渐增大,并且水合物层的厚度越大、饱和度越高,分解后地层的最大沉降位移越大;当水合物分解半径达到50.00 m时,厚40.00 m、饱和度40% 的水合物层完全分解后,上覆海底地层的最大沉降位移达0.83 m,井口周围海底泥面的沉降为0.36 m。不同水合物分解半径下海底地层沉降位移云图见图4。

图4 不同水合物分解半径下地层沉降位移云图Fig.4 Cloud chart of formation settlement displacement under different hydrate decomposition radii

2.3 下拉载荷及井口稳定性分析

表层导管、水泥环和海底土间的接触面应力,即为水合物分解导致上部地层沉降所产生的摩阻力,图5 为厚40.00 m、饱和度40%水合物层,不同水合物分解半径下的摩阻力分布曲线。从图5 可以看出,负摩阻力主要分布于管柱底部向上约1/3 的区域,且水合物分解半径越大,负摩阻力的极值越大,并且中性点分布向上移动。

图5 不同水合物分解半径下负摩阻力的轴向分布Fig.5 Axial distribution of negative friction resistance under different hydrate decomposition radii

图6 不同厚度水合物层下拉载荷与井口载荷之和Fig.6 Sum of drop-down load and wellhead load of hydrate stratum with different thickness

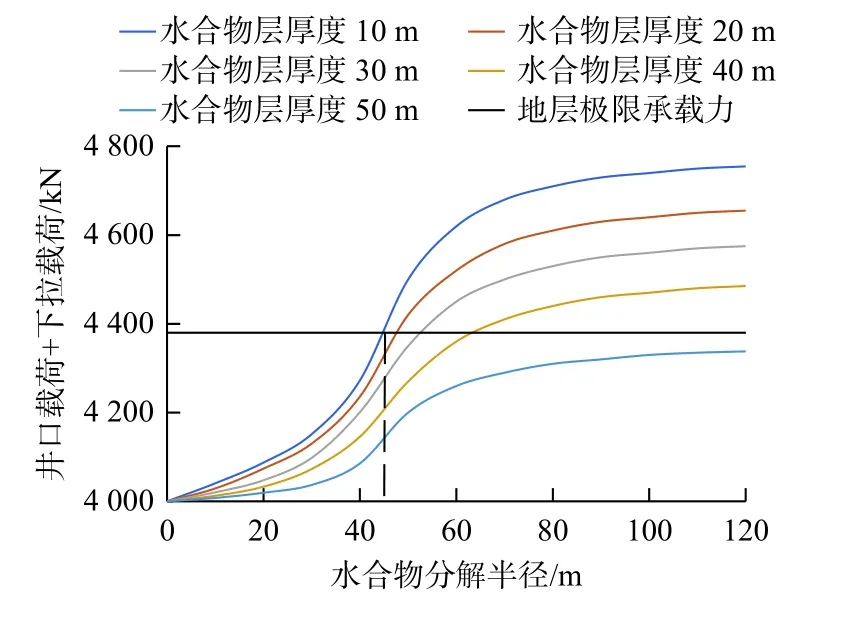

将负摩阻力沿轴向叠加即为水合物分解对井口产生的下拉载荷。图6 为不同厚度的水合物层下拉载荷与井口载荷之和同地层极限承载力的对比情况,若下拉载荷和井口载荷之和超过地层极限承载力,则井口失稳下沉。模拟结果显示:

1)水合物层的厚度越大、试采时间越长,分解半径越大,下拉载荷越大;同时,水合物的埋深越浅,地层极限承载力越低。因此,埋深浅、厚度大的水合物层,试采时间越长,井口失稳的风险也越高。

2)当水合物层埋深160.00 m、厚度40.00 m、饱和度40%,水合物分解半径分别为20.00 和50.00 m时,水合物完全分解后下拉载荷分别为123.20 和494.94 kN。根据地层极限承载力可以反算保持井口稳定所允许的最大水合物分解半径为45.60 m。

3)当水合物层厚度、饱和度一定时,分解半径增大到一定程度后,由于离井口的距离越来越远,下拉载荷增加幅度也逐渐减缓。因此,对于有井口失稳风险的水合物层,可以增加套管的下入深度,以提高地层极限承载力,从而降低井口失稳的风险。

3 水合物分解对井口稳定性影响的模拟试验

在理论分析的基础上,自主研发了天然气水合物开采井口模拟试验装置,进行了水合物分解对井口稳定性影响的室内模拟试验,以验证数值模拟计算结果的准确性。

3.1 试验装置

天然气水合物开采井口模拟试验装置主要由水合物高压反应釜、井口模拟系统、低温水浴系统、注气供液系统、测量及数据采集系统组成,如图7 所示。高压反应釜是一个内径0.50 m、内部高度1.50 m、有效容积295 L 的桶状容器,静态承压30 MPa,用于制备水合物并进行模拟试验;反应釜的温度由低温水浴控制,温度控制范围-10~30 ℃,控制精度0.5 ℃。反应釜内部布置125 个温度测点,用于测量反应釜内部的温度场分布,使用PT100铂电阻温度传感器,量程-20~100 ℃;布置3 个压力测点,用于测量反应釜内压力,压力传感器量程0~30 MPa。使用高压气体流量控制计和恒压平流泵进行注气供液。

井口模拟系统由模拟管柱和井口加载装置组成。其中,模拟管柱的上部为钢管,底部为水泥管,在试验时插入反应釜内的地层中。模拟管柱顶部设置井口加载装置,可以匀速施加最大2000 kN 的垂向载荷来模拟井口载荷,也可以控制管柱匀速运动。模拟管柱内部可以插入内管,通过伺服电机连接升降机上下运动模拟试采管柱,总行程为1.50 m,通过高压循环泵在环空内循环流体模拟水合物开采中的井筒流动过程,管底装有筛网防止砂土堵塞循环泵。模拟管柱顶部布置位移计测量井口的垂向位移,管壁每隔10 cm 集成布置全断面载荷传感器、侧壁摩擦盒及应变片,桩周土内埋设孔压计和土压力盒测量水合物分解过程中的侧向负摩阻力分布、管周土体应力变化和沉降位移(如图8 所示),所有传感器获取的数据通过数据采集系统进行收集和保存。模拟管柱尺寸及施加载荷根据相似理论基本原理,考虑边界效应影响,确定几何相似比为36。

3.2 试验过程

图7 水合物开采井口模拟试验装置Fig.7 Wellhead simulation test device for hydrate production

图8 传感器布置Fig.8 Sensor arrangement

水合物开采井口模拟试验包括准备阶段、分解阶段和等候阶段(如图9 所示),其中准备阶段是在反应釜内铺设海底水合物模拟地层:先在其他反应釜内预制天然气水合物(由于原位天然气水合物样品稀少,每次试验所需的水合物用量很大,因此依据我国南海天然气水合物取样样品参数采用重塑方法合成天然气水合物,然后在反应釜内自上而下铺设海底软土层、水合物层和砂垫层,并插入模拟井口系统,期间合成的水合物会发生部分分解,但是由于分解速度较慢,铺设结束仍会有相当含量的水合物存留。分解阶段是将反应釜密封并加压降温至海底的压力和温度环境,然后在模拟管柱环空内循环高温流体使井眼周围的水合物分解,模拟水合物试采过程,再通过回压控制系统降低反应釜内的压力使反应釜内的水合物完全分解。等候阶段是水合物完全分解后需静置等候一段时间,再测量管柱侧壁负摩阻力分布情况及管周土体的沉降位移。

1)水合物模拟地层制备。依据阮徐可等人的研究结论[21],高岭土和海底泥质粉砂水合物沉积物的力学特性非常相近,整体误差在5%以内。因此,选用1250 目高岭土,将其与水按比例混合均匀后分10 层压实填入反应釜内,用气体增压泵注入纯度99.99%的甲烷气体,将反应釜内的压力升至9.1 MPa。使用低温水浴系统(设置温度1.6 ℃)降低反应釜内的温度,水合物开始逐渐生成,水浴循环约12 h 后反应釜内的温度可降至6.0~7.0 ℃。当反应釜内的压力保持一段时间不再降低时,即可认为水合物的生成过程结束,反应釜内的温度压力变化情况见表1。在反应釜内自上而下填入海底软黏土、水合物、砂垫层并压实,然后施加井口载荷插入模拟管柱,密封反应釜并加压降温至4 ℃、15 MPa 的海底环境。

图9 水合物开采井口模拟试验过程Fig.9 Wellhead simulation test process of hydrate production

表1 反应釜内温度和压力的变化情况Table 1 Variation of temperature and pressure in the reactor

2)水合物试采分解过程模拟。待反应釜内的温度和压力稳定后,使用伺服电机控制内管向下运动,并在环空内循环80 ℃的高温流体2 h,使井眼周围的水合物分解,再通过回压控制系统降低反应釜内的压力,使反应釜内的水合物完全分解,模拟水合物试采分解过程。

3)利用传感器采集数据,记录全过程模拟管柱周围的负摩阻力及地层沉降位移分布。

3.3 试验结果分析

水合物分解过程中地表沉降模拟试验结果如图10 所示,其中P1,P2,P3 和P4 分别代表距离模拟管柱中心40,30,20 和10 cm 的地表位移计。从图10可以看出:随着水合物分解,地表沉降过程可以分为平稳下降段、加速下降段和稳定固结段。在平稳下降段,随着地层温度升高,水合物的分解半径逐渐加大,水合物分解产生的孔隙水来不及排除,因此地层沉降量也较小,地表沉降呈平缓增加的趋势。在快速下降阶段,随着水合物分解半径进一步加大,水合物的分解速率增加,分解产生的气体和水开始快速渗透,周围地层在自重及井口荷载的作用下发生快速沉降,并且水合物的饱和度越大,离井眼的距离越近,沉降速度也越快,该阶段也是现场施工中最危险的一个阶段,极易发生井口倾斜、下沉或者直接损坏地表管汇。在稳定固结阶段,水合物大量分解结束,地层的温度、压力趋于稳定,孔隙水和气体被排出,土体固结沉降完成。

图11 为不同水合物饱和度情况下模拟管柱周围负摩阻力分布与数值模拟计算结果的对比,可以看出,负摩阻力沿管柱轴向分布趋势基本一致,模拟试验结果与数值模拟结果的相对误差在10%以内,验证了计算模型和数值模拟结果的可靠性。

图10 水合物分解过程中地层沉降模拟试验结果Fig.10 Simulation test results of stratum settlement during hydrate decomposition

图11 负摩阻力分布的模拟试验结果和数值计算结果Fig.11 Simulation test results and numerical calculation results of negative friction resistance distribution

4 结论及认识

1)建立了水合物试采过程中的海底地层沉降及井口稳定性分析模型,认为水合物分解后产生的负摩阻力和下拉载荷是导致井口失稳的主要因素,水合物试采过程中的井口稳定性主要取决于试采井的井身结构、上覆海底地层的土质条件、水合物层的分解情况及时间效应。

2)水合物分解后管柱周围的负摩阻力主要分布在表层导管底部向上约1/3 的区域,且水合物分解半径越大、饱和度越高,负摩阻力越大,中性点和极值向上移动,产生的下拉载荷也越大,根据下拉载荷及地层极限承载力可以反算水合物层试采过程中保持井口稳定所允许的最大水合物分解半径。

3)水合物试采过程中地层沉降主要分为平稳下降段、加速下降段和稳定固结段等3 个阶段,其中加速下降段是现场作业中最危险的阶段,离井眼的距离越近、水合物饱和度越高,地层沉降速度也越快,可能直接造成井口下沉或者损坏地表管汇,因此适当增加套管的下入深度,提高地层极限承载力,能够降低井口失稳的风险。