井下震源发生器优化设计

2020-12-03迟少林张慢来黄新宇

冯 进,迟少林,张慢来,陈 维,黄新宇

(1.长江大学机械工程学院,湖北荆州 434023;2.中国石油天然气集团公司气举试验基地多相流研究室,湖北武汉 430100)

海上平台广泛应用丛式井,由于其井数多、井距小,井眼一旦发生碰撞,会导致套管破损、钻井液泄露,若被碰撞的井为生产井,则会直接影响产量,甚至停工停产[1-2],因此进行井眼轨道设计和钻井时都要注意防碰。为了防止井眼发生碰撞,在所钻井底部安装震源发生器,在邻井或地面安置震源信号接收器,当震源发生器发生震击时,会产生强有力的震击信号,震源信号接收器接收到该震击信号后,会计算出震源位置,从而监测两井的相对位置,然后根据安全要求,采取相应的防碰技术措施。工程上通过井眼轨道设计、随钻测量和防碰扫描等技术防止两井相碰:井眼轨道设计时留出了防碰距离,但在钻进时,因产生各种误差,井眼轨迹会偏离井眼轨道,这时要通过两井的随钻测量数据计算两井间的距离,防止两井相碰;或利用防碰扫描技术防止两井相碰。随钻测量技术在钻进硬地层时能充分发挥其作用,但在钻进软地层时由于产生的信号不稳定或强度不够会导致信号破译失败;防碰扫描能较好地估算中远距离的井距,但井距较近时精度达不到要求[3-5]。

J.R.Bailey[6]开发的连续钻头定位系统和美国Western Atlas International 公司开发的TOMEXTM 系统[7]都以钻头破岩产生的震动为震源,但在钻进软地层时产生的震源强度不足。刘刚等人[8-9]设计的机械式井下震源发生器能产生合适的震源强度,但由于工艺较复杂,限制了其推广应用。邵冬冬等人[10]研制的水力脉冲钻井工具在斜井和大位移井中能产生足够的能量,但井下工艺更加复杂。李博[11]利用MATLAB 软件模拟分析了YZX 液动冲击器性能的影响因素:随着流量或冲锤质量增大,冲击功和冲击功率增大;随着冲锤自由行程增长,冲击频率和能量利用率降低。叶晓平等人[12]利用MATLAB 软件模拟了双作用液动冲击器的输出性能,其结果和实际工况相仿;Wu Tao 等人[13]利用ANSYS 有限元软件分析了潜孔锤的冲击应力,认为潜孔锤采用滑动轴承可以延长其疲劳寿命。

传统机械式震源发生器在停钻时通过大幅提拉钻柱进行蓄能,再采取推拉活塞的方式释放冲锤能量。针对传统机械式震源发生器存在的问题,笔者等人设计了一种能产生强冲击且操作便捷的液压蓄能式井下震源发生器,正常作业时能利用钻井液给冲击装置蓄能且不产生误震,需要测井距时,通过简单的操作便能获得冲击功。为了使井下震源发生器性能最佳,基于CFD 技术模拟分析了弹簧刚度、冲锤质量、节流面积、出口直径和数量等设计参数对震源发生器动力性能的影响,并基于分析结果进行了正交试验,得到了设计参数最优组合。

1 井下震源发生器结构与原理

井下震源发生器主要由活塞、冲锤、弹簧、铁砧和延时装置等组成,如图1 所示。该发生器的基本工作原理是通过液压装置蓄能,利用弹簧力驱动冲锤冲击铁砧,产生较大的震击力。

图1 井下震源发生器结构示意Fig.1 Schematic diagram of downhole seismic generator

正常钻进时,井下震源发生器不会产生震击,只是作为钻具的一部分传递扭矩和钻压。钻井液推动活塞并带动冲锤在轴向上运动,压缩弹簧蓄能,而冲锤和活塞组合处于钢球卡点处时,钢球部分伸出卡住冲锤的弧形下端。为防止即拉即震或误震,设计了液压延时装置,其工作原理是高压钻井液通过单向阀进入液压腔中,当停泵微提钻柱时,铁砧在下接头所连接动力钻具的重力和摩擦力作用下压缩液压腔,迫使钻井液通过细缝挤出,起到延时作用;延时结束后,止推套筒也相应下行一小段距离,钢球在弹簧力的作用下退缩到外筒和固定套筒之间的腔体中,即卡点消失,弹簧释放能量,驱动冲击锤和活塞组合迅速下行冲击铁砧,实现一次有效震击。

2 模型建立与网格划分

根据井下震源发生器的工作原理,建立了冲锤流道的三维模型,如图2 所示。为了缩短计算时间、提高计算结果精度,选用六面体网格对冲锤流道模型进行网格划分,并分析模拟结果与网格的相关性。将冲锤流道模型分别划分为27×104,32×104,36×104,40×104和53×104个网格,进行模拟计算,得到冲锤运动面最大速度与网格数量之间的关系,如图3 所示。从图3可以看出,当网格数量大于36×104时,数值模拟结果便与网格数量无关,为了避免网格数量过多导致计算机超负荷运行,进行数值模拟时选择网格数量为40×104个。

图2 冲锤流道模型Fig.2 Flow passage model of impact hammer

图3 不同网格数量下冲锤的最大速度Fig.3 Maximum velocity of impact hammer under different mesh numbers

基于CFD 动网格技术,利用Fluent 软件模拟冲锤运动过程,选择基于压力求解方式、瞬态计算、标准κ-ε湍流模型,流体选择不同密度钻井液,压力出口设为零,在动网格界面定义冲锤运动面和网格更新方式,采用C 语言编制的UDF(user define function)指定运动面的运动形式,采用Coupled 算法求解压力速度耦合方程。

3 井下震源发生器性能影响因素

井下震源发生器输出性能的影响因素较多,本文主要分析弹簧刚度、节流面积、冲锤质量、出口直径和数量等结构参数及钻井液密度的影响。以冲击功和冲击效率最大为优化目标,通过调整井下震源发生器结构参数和水力参数(如流量、背压、冲锤结构尺寸等),分析单因素对震源发生器性能的影响及采用正交试验分析多因素的影响,优选井下震源发生器的最佳结构参数。

3.1 冲锤输出性能参数变化规律

分析各因素对冲锤输出性能的影响,需要了解冲锤一个运动行程内各输出性能参数的变化。为此,利用CFD 软件模拟了冲锤一个行程内各输出性能参数的变化,结果如图4 所示。

图4 冲锤一个行程内各输出性能参数的变化规律Fig.4 Variation law of output parameters of the impact hammer within a stroke

从图4 可以看出:冲锤速度的变化趋势是先升高后降低,这是因为弹簧力逐渐减小,而流体阻力相对增大,导致冲锤加速度逐渐变小;冲锤的位移与时间呈二次函数关系,可认为每一个微小时间段内加速度恒定,符合匀加速运动规律;冲锤冲击功的变化趋势与冲锤速度相似;冲锤的冲击效率也是先增大后减小,这是因为冲锤起始阶段的动能是逐渐增加的,之后弹簧的弹性势能和冲锤的重力势能不只是转化为冲锤的动能,还转化为其他形式的能量,导致冲锤的动能增加量相对势能减少量要小,造成后期冲锤冲击效率减小。

3.2 单因素变化对输出性能的影响

3.2.1 弹簧刚度

弹簧是井下震源发生器的主动力蓄能装置,直接影响井下震源发生器的动力输出性能,故有必要分析弹簧刚度对冲锤动力性能的影响。欲使冲锤获得最佳输出性能,应该在弹簧形变范围内运动,故以弹簧实际行程为运动行程。井下震源发生器弹簧的相关参数见表1。

表1 弹簧的相关参数Table 1 Relevant parameters of spring

保持井下震源发生器其他结构参数和水力参数不变,利用CFD 软件模拟不同弹簧刚度下冲锤的输出性参数,结果如图5 所示。从图5 可以看出:随着冲锤弹簧刚度增大,冲锤的最大速度呈递增趋势,而冲锤位移则随着冲锤弹簧刚度增大呈减小趋势,弹簧刚度越大,达到最大速度的位移越小;冲锤的冲击功和冲击效率均呈递增趋势,冲锤速度、冲击功呈线性增大,而冲击效率的递增幅度逐渐减小,这是由于冲锤运动行程加长,阻力做负功,冲锤的动能增加量相对势能减少量减小的缘故;冲锤的位移与弹簧选型有关。

图5 不同钻井液密度下冲锤输出性能参数随弹簧刚度的变化Fig.5 Variation of the output performance parameters of impact hammer with spring stiffness under different drilling fluid densities

从图5 还可以看出,冲锤在不同密度的钻井液中工作时,随着弹簧刚度增大,冲锤输出性能参数的变化规律基本相同。井下震源发生器在密度相对较低的钻井液中工作,冲锤可获得更佳的输出性能。弹簧刚度为54.81 N/mm 时,在密度1100 kg/m3钻井液中工作与在密度1200 kg/m3钻井液相比,冲锤最大速度提高了2.79%,最大冲击功提高了6.03%,最大速度对应的冲击效率提高了3.93%,但达到最大速度所对应的位移也相应增大了3.58%,而达到最大速度的实际行程不足90 mm,增加的位移可忽略。

3.2.2 节流面积

井下震源发生器的其他结构参数不变,改变节流面积,利用CFD 软件模拟不同节流面积下冲锤的输出性能参数,结果如图6 所示。从图6 可以看出:随着节流面积增大,冲锤的各项输出性能参数呈递增趋势,且增大速率逐渐变小,这是因为节流面积变大,对冲锤的阻力变小,冲锤动能相对增大;冲锤位移增大,这是因为阻力随着节流面积增大而减小,加速度转换方向的时间延长,达到最大速度的时间也会延长,则位移增大;节流面积增大到一定值之后,节流面积继续增大,冲锤速度的增大幅度变小,说明继续增大节流面积对冲击功影响不显著,这为节流面积的选择提供了依据。从图6 还可以看出,节流面积为2875.19 mm2时冲锤的输出性能最佳。

图6 冲锤输出性能参数随节流面积变化的规律Fig.6 Variation laws of output performance parameters of impact hammer with throttling area

3.2.3 冲锤质量

井下震源发生器的其他结构参数不变,改变冲锤质量,利用CFD 软件模拟不同冲锤质量下冲锤的输出性能参数,结果如图7 所示。从图7 可以看出:随着冲锤质量增大,冲锤的最大速度呈下降趋势,这是由于冲锤合外力变化不明显,而冲锤质量增加相对突出,使加速度变小的缘故;冲锤的冲击功呈递增趋势,冲击功与冲锤质量和冲锤速度平方的乘积正相关,冲锤质量增大幅度相对于冲锤速度的降低幅度更大,使冲击功呈增长趋势;冲击效率呈递增趋势并逐渐趋于平缓,这是因为冲锤总势能转化为冲锤动能的量随着冲锤质量增大而增大,但阻力做功的增量亦会增大,且大于动能增量,使冲击功增量相对减少。因此,可根据优化目标和冲锤质量的特性曲线选择冲锤质量,以获得最佳的输出性能。

3.2.4 出口直径和数量

图7 冲锤输出性能参数随冲锤质量变化的规律Fig.7 Variation laws of output performance parameters of hammer with its mass

图8 冲锤输出性能参数随出口数量变化的规律Fig.8 Variation laws of output performance parameters of impact hammer with the number of outlets

井下震源发生器出口数量和出口直径影响流道中钻井液及时排出。保持井下震源发生器的其他结构参数不变,仅改变出口数量或出口直径,利用CFD 软件模拟分析了不同出口数量和不同出口直径时的冲锤输出性能参数,结果如图8 和图9。从图8 和图9 可以看出:随着井下震源发生器出口数量增多或出口直径增大,冲锤的最大速度呈递增趋势,但递增趋于变缓,这是因为在冲锤势能不变的条件下,无论是出口数量增多还是出口直径增大,都使水力阻力减小,使冲锤合外力为正,之后冲锤势能降低,阻力相对稳定,冲锤加速度变小,冲锤速度增大趋势变缓;冲锤的冲击功呈递增趋势,这是因为冲击功与冲锤速度正相关,冲击功与冲锤速度协同变化;冲击效率呈递增趋势,则是因为冲锤总势能转化为冲锤动能的增量呈上升趋势;冲锤速度和冲击功后期增长缓慢,说明出口数量继续增多或出口直径继续增大对冲击功的影响不显著,因此可以选择相对较少的出口数量或较小的出口直径,使冲锤获得最佳输出性能。

图9 冲锤输出性能参数随出口直径变化的规律Fig.9 Variation laws of output performance parameters of impact hammer with outlet diameter

3.3 多因素对冲锤输出性能的影响

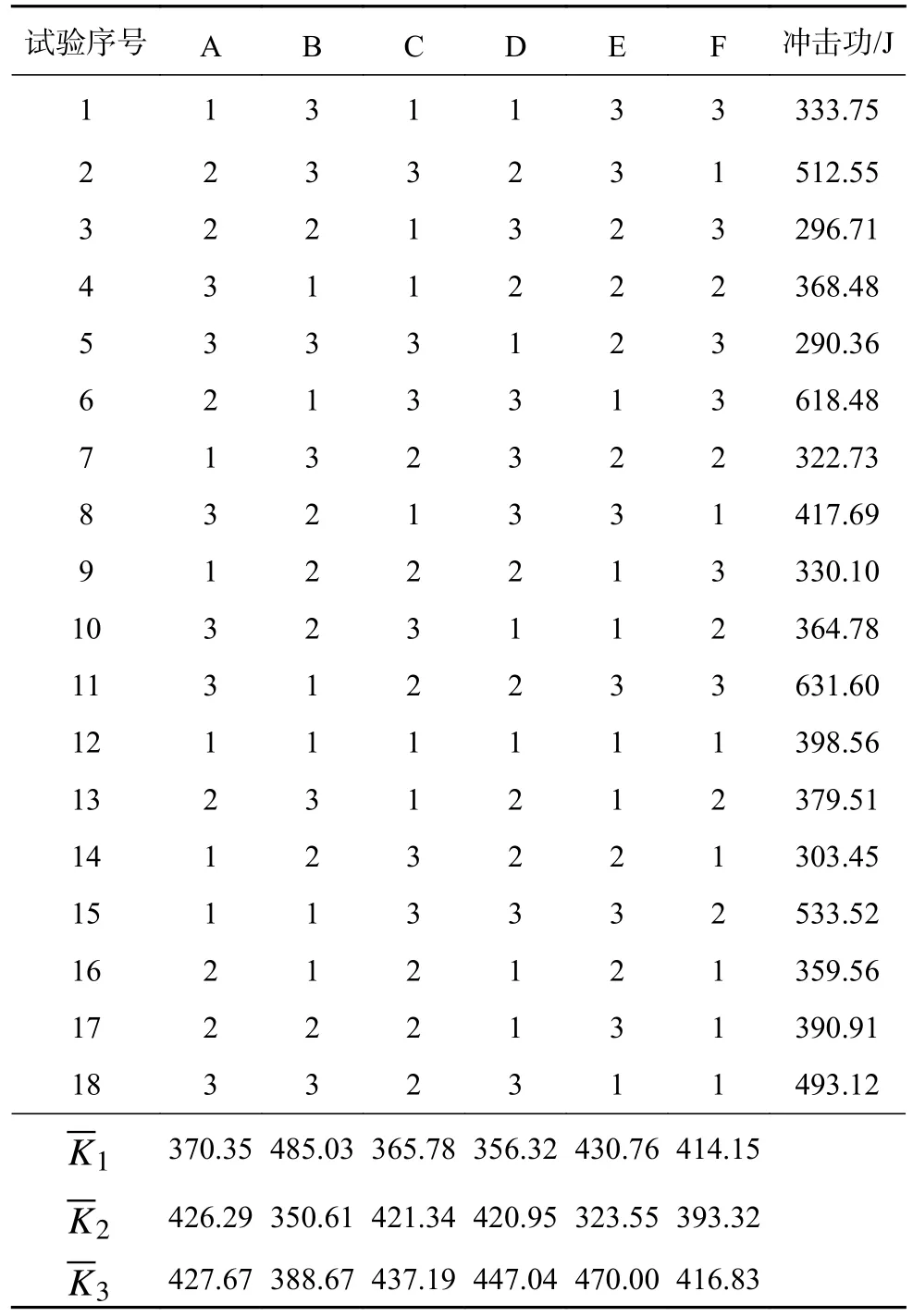

上文分析了单因素对井下震源发生器输出性能的影响,而优化井下震源发生器的综合性能时,一般采用正交试验方法评估各因素对冲锤输出性能影响的显著性[14-18]。因此,设计了六因素三水平正交试验的因素和水平(见表2),选择L8(27)作为正交试验方案,以冲击功为考察指标,利用CFD 软件模拟计算了冲击功,结果见表3(其中,为各因素指标的均值)。对正交试验结果进行了方差分析,结果见表4(其中,A,B,C,D,E 和F 为各因素代号)。

表2 各影响因素的水平Table 2 The level of each influencing factors

表3 正交试验方案及试验结果Table 3 Orthogonal test scheme and the test results

4 结论

1)设计了一种蓄能式井下震源发生器,建立了正源发生器冲锤的流道模型,基于CFD 动网格技术分析了冲锤的运动规律。

2)采用单因素分析法,分析了各因素对井下震源发生器输出性能的影响,结果表明:节流面积、出口数量、出口直径和钻井液密度与井下震源发生器输出性能参数呈正相关关系;弹簧刚度越大,冲锤最大冲击功对应的位移越小;冲锤的质量越大,冲锤的速度越小。

3)采用正交试验法,通过方差分析了各因素对井下震源发生器输出性能的影响,发现出口直径对井下震源发生器输出性能的影响极为显著,而钻井液密度对其影响不显著,并根据分析结果筛选出最优的结构参数组合方案。

表4 正交试验方差分析结果Table 4 Variance analysis of orthogonal test