沙特HWY 区块HWY-116 井提速技术

2020-12-03尹慧博索忠伟李博东涂玉林

尹慧博,索忠伟,李博东,涂玉林

(1.中国石化石油工程技术研究院,北京 100101;2.沙特阿美石油公司,沙特达曼 31311)

沙特HWY 区块油井钻遇地层从上至下依次为Jauf 层、Tawil 层、Unyz 层、Sharawra 层、Saq 层、Jilh 层、Sudair 层、Khuff 层、Unayzah 层、Sharawra 层和Qusaiba 层,地层岩性主要为砂岩夹页岩、石灰岩、白云石、硬石膏和粉砂岩。该区块的钻井工作量逐年增加,根据相关资料预测,到2025 年钻井工作量将增加50%。其中Jilh 层、Sudair 层和Khuff 层的埋藏深度为3900.00~4210.00 m,地层岩性主要为白云岩、灰岩和碳酸盐岩,是该区块可钻性最差的地层,该层段内摩擦角为25°~60°,岩石硬度高、研磨性强,平均无侧限抗压强度为152 MPa,最高达315 MPa,导致机械钻速低,钻井周期长,成本高[1-2]。国内外针对该类地层通常采用井下动力钻具辅助不同类型钻头来提高破岩效率,如螺杆+PDC 钻头、涡轮+孕镶钻头或液动冲击器+钻头(牙轮钻头、PDC 钻头、混合钻头)。沙特HWY 区块曾采用螺杆钻具及其他井下动力钻具钻进该层段,但提速效果不明显,而且对于研磨性强的地层,采用高转速的井下动力钻具,会加快钻头磨损,缩短钻头使用寿命。国内外实践证明,液动射流冲击器旋冲钻井技术非常适合硬地层钻井提速[3-9]。液动射流冲击器基于射流附壁原理,对钻头施加轴向高频动载冲击,辅助钻头高效破岩。同时,有利于防止蹩钻、卡钻和粘滑等现象发生,并有助于减少跳钻等有害振动,从而延长钻头使用寿命,提高钻头进尺,缩短钻井周期,降低钻井成本[5-8],且液动射流冲击器除了活塞与冲锤外,无其他运动部件,性能可靠,使用寿命长;其冲击功大小可调,适合与不同类型钻头配合使用;其工作不受围压、温度、钻井介质密度等因素的影响,不受井深限制,即便发生故障或失效,也可以当作一根短钻铤使用,不需起钻。因此,HWY-116井在三开井段进行了液动射流冲击器旋冲钻井技术试验,基于试验井段的岩石特性设计了旋冲钻井参数,优选了钻头,优化了钻具组合,试验井段的机械钻速与邻井相同井段相比提高了45.5%。

1 HWY-116 井概况

HWY-116 井是沙特HWY 区块的一口直井,设计完钻井深4253.00 m,采用四开井身结构。一开采用φ660.4 mm 钻头钻至井深300.00 m,下入φ508.0 mm表层套管封隔第四系浅表地层;二开采用φ346.1 mm钻头钻进,钻穿Saq 层进入Jilh 层后中完(井深2330.00 m),下入φ273.1 mm 技术套管,封隔Jilh 层及以上地层;三开采用φ304.8 mm 钻头钻进,钻至Khuff 层底之上15.00 m 结束(井深3963.00 m),下入φ244.5 mm 技术套管封隔Jilh 层、Sudair 层和Khuff层;四开采用φ213.7 mm钻头,钻进Unayzah 层、Sharawra 层和Qusaiba 层,钻至设计井深4253.00 m 裸眼完钻。三开井段地层岩性为白云岩、灰岩及碳酸盐岩,以中硬到坚硬为主,研磨性强,岩石抗压强度平均为189 MPa,最小抗压强度为129 MPa,最大抗压强度达276 MPa(相关数据见表1)。在该开次进行了液动射流冲击器旋冲钻井技术试验。

表1 HWY-116 井三开钻遇地层的情况Table 1 Information of the formation encountered in the third spud section of Well HWY-116

2 提速方案设计

2.1 钻具组合设计及钻头优选

2.1.1 钻具组合设计

液动射流冲击器旋冲钻井技术现场应用时,只需在原钻具组合中增加液动射流冲击器。由于液动射流冲击器在钻具组合中的位置会影响提速效果,因此,需要根据实际情况优化设计钻具组合。钻具组合的设计原则是:不改变原钻具组合的序列;不影响井下仪器的工作及信号传输;最大限度发挥液动射流冲击器的作用。

当原钻具组合中没有直螺杆等井下动力钻具时,液动射流冲击器直接与钻头连接,以最大限度发挥其冲击能量,推荐钻具组合:钻头+液动射流冲击器+(直螺杆)+常规钻具组合;当原钻具组合中有弯螺杆等动力钻具和MWD 时,液动射流冲击器通常置于螺杆等动力钻具与MWD 之间,这样既不会影响定向钻进,又由于液动射流冲击器靠近钻头,能量损失较小,推荐钻具组合:钻头+弯螺杆+液动射流冲击器+MWD+常规钻具组合。

HWY-116 井为直井,未设计使用井下动力钻具,依据上述分析,可将液动射流冲击器直接与钻头连接,即在原设计钻具组合中增加液动射流冲击器,上部其他钻具组合不变。

2.1.2 钻头优选

根据应用液动射流冲击器旋冲钻井技术井段岩石的可钻性和钻头的攻击性、抗冲击性进行综合分析,选用M746PX-C 型PDC 钻头与液动射流冲击器配合。M746PX-C 型 PDC 钻头为6 刀翼、双排齿钻头,为了确保其与液动射流冲击器配合使用的安全性和可靠性,对该钻头的抗冲击性能进行了深入分析。在井下工作时,液动射流冲击器对钻头产生轴向冲击,为此重点分析了钻头在轴向冲击载荷作用下的受力情况。钻头冠部的PDC 齿承受轴向载荷,在轴向冲击载荷作用下,钻头冠部PDC齿所受到的轴向力是不同的[10-14]。图1所示为与冲击器匹配钻头冠部PDC齿所受轴向力的分布。从图1可以看出:内锥齿承受的轴向力最大(1kN),PDC齿承受的轴向力由内向外逐渐减小;布置在钻头外侧的保径齿不承受轴向力。

图Ⅰ钻头冠部PDC 齿承受轴向力的分布Fig.1 Distribution of axial forces on the bit teeth of the PDC bit

M746PX-C型钻头总共有60颗PDC齿,其中承载轴向冲击能的冠部齿有49颗。该钻头PDC单齿的抗冲击功为30J,冠部齿整体抗冲击功为1470J,而液动射流冲击器的最大冲击功为335J,远远小于钻头所能承载的冲击功。实际上,钻头PDC齿所受轴向力的分布规律是内锥部位最大,向外依次减小。内锥承受载荷为平均载荷的1.8倍,单齿受到的冲击功平均为6.8J,内锥受到的最大冲击功为12.24 J,远远低于PDC单齿所能承受的冲击功(30J)。综上分析,M746PX-C型PDC钻头整体抗冲击功大于液动射流冲击器的最大冲击功,承受最大冲击功的单齿也是安全的。因此,该钻头完全可与液动射流冲击器配合使用,不会出现崩齿和损坏现象。

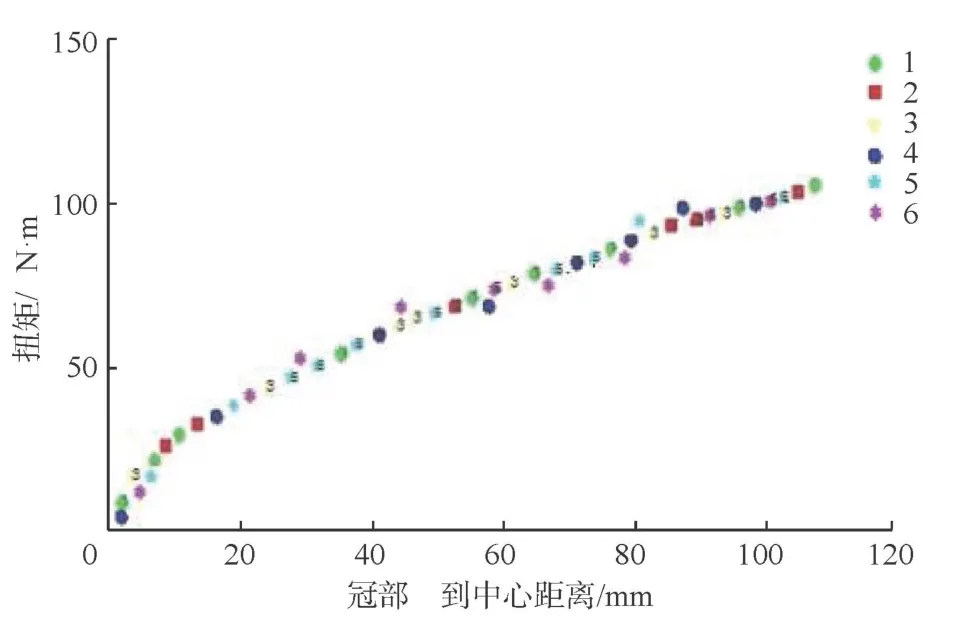

为了分析与液动射流冲击器配套钻头的综合性能,在分析钻头轴向承载能力的基础上,进一步分析了该钻头冠部PDC齿承受扭矩的分布情况,结果见图2(图2中,序号1~6分别代表钻头的6个刀翼,彩色小球代表刀翼上的各个单齿)。

从图2可以看出,在冲击载荷下,钻头冠部齿所承受的扭矩从内向外逐渐增大,最大达105 N.m。

2.2 旋冲钻井参数设计

图2 钻头冠部PDC齿承受扭矩的分布Fig.2 Distribution of the torque on the bit teeth of the PDC bit

旋冲钻井参数包括排量、钻压、转速、冲击功(冲击力)及冲击频率,即在常规钻井参数的基础上增加了液动射流冲击器的性能参数(冲击功和冲击频率)。通常情况下,常规钻井参数保持原钻井设计参数不变,冲击功和冲击频率则根据应用井段的岩石的特性(抗压强度)确定。通过试验分析发现,岩石的抗压强度与破岩冲击功存在匹配关系,岩石产生体积破碎需要--个最小的冲击功,岩性不同,使其产生体积破碎所需要的最小冲击功不同,存在一定的规律19,14-51。图3所示为应用井段3种岩石抗压强度与破岩冲击功的关系。为满足不同岩性地层破岩所需冲击功,将液动射流冲击器的冲击功设计为可调节,通常通过改变冲锤质量、活塞行程、分流孔孔径等调节冲击功的大小。结合HWY-116井的地层抗压强度(129~ 276 MPa),优化了液动射流冲击器的性能参数:冲击功226~335J,冲击力30~60kN,冲击频率9~15Hz。其他钻井参数保持原钻井设计参数:钻压80~150kN,转速100~150r/min,排量45~60 L/s。

图3 白云岩、灰岩、碳酸盐岩抗压强度与冲击功的关系Fig.3 Relationship between compressive strength and impact energy of dolomite,limestone,carbonate

3 现场应用及效果分析

在钻进HwY-116井3316.00~3963.00 m井段时试验应用φ228.6 mm 液动射流冲击器旋冲钻井技术,以提高机械钻速。根据沙特HWY 区块地层坚硬、研磨性强的特点,优化了液动射流冲击器的冲击功和冲击频率;优选了与液动射流冲击器配套的钻头,并分析了钻头冠部PDC 齿承受轴向力及扭矩的分布规律;优化了排量、泵压、钻压和转速,并根据井底岩性变化进行调整。钻进中硬地层时,将转速调整为140 r/min,钻压调整为80~100 kN;钻进坚硬地层时,将转速调整为110 r/min,钻压调整为120~140 kN。

采用的钻具组合为φ304.8 mm M746PX-C 型PDC钻头+φ228.6 mm 浮阀+φ228.6 mm 液动射流冲击器+φ304.8 mm 稳定器+φ209.6 mm MWD+φ209.6 mm 钻井液过滤短节+φ304.8 mm 稳定器+φ209.6 mm 钻铤+φ139.7 mm 加重钻杆+顶驱。采用设计的旋冲钻井参数施工。φ228.6 mm 液动射流冲击器工作103.5 h,进尺647.00 m,钻至井深3963.25 m 中完起钻。起钻后对φ228.6 mm 液动射流冲击器进行了钻台测试,测试结果表明其仍能继续工作。起钻检查PDC钻头,新度为98%。

3.1 提高了机械钻速

HWY-116 井应用液动射流冲击器旋冲钻井技术钻进井段的机械钻速为9.40 m/h,与邻井相同井段平均机械钻速相比提高了45.5 %(见表2)。

表2 HWY-116 井试验井段与邻井相同井段的机械钻速Table 2 ROP comparison of test section of Well HWY-116 with the counterparts of adjoining wells

3.2 验证了液动射流冲击器的可靠性

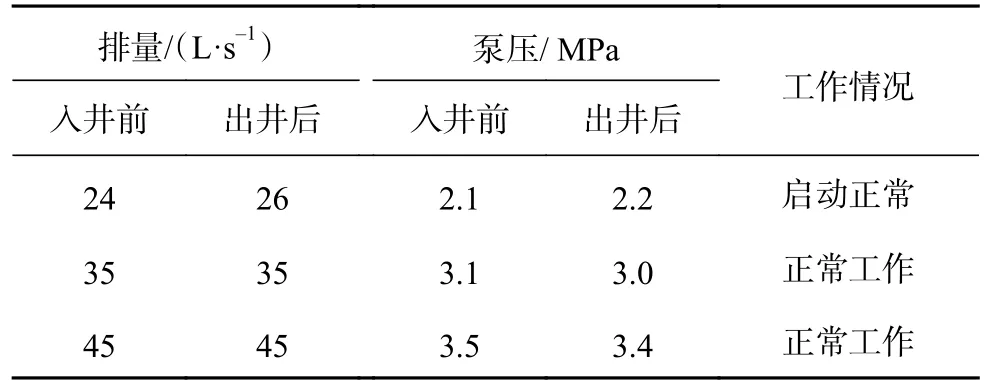

试验井段钻井液密度高达1.92 kg/L,而高密度度钻井液会加快液动射流冲击器的冲蚀和磨损,造成其过早失效。试验井段钻进过程中,泵压平稳,没有出现蹩跳钻现象,机械钻速较邻井提高明显,可以判定液动射流冲击器在井下一直处于正常工作状态。为进一步验证液动射流冲击器在井下的工作情况,出井后对其进行了钻台试验,结果见表3。

从表3 可以看出:液动射流冲击器入井前钻台测试启动排量为24 L/s,启动压力为2.1 MPa;出井后测试其启动排量为26 L/s,启动压力为2.2 MPa,出井后启动排量和启动压力都在正常范围内;启动后,在常规钻井排量下出井前后均能正常工作。这表明液动射流冲击器在井下连续工作103 h 后,还保持良好的工作性能,验证了液动射流冲击器的可靠性。

表3 液动射流冲击器钻台试验结果Table 3 The test results of hydraulic jet impactor on the drilling platform

3.3 延长了钻头的使用寿命

起钻后,对出井钻头进行了评级,出井钻头新度在98 %以上,完全可以再次使用。与邻井相同井段的使用情况相比,钻头的磨损情况有明显的改善(见表4)。这表明,液动射流冲击器与钻头配合使用,不但提高了机械钻速,而且延长了钻头的使用寿命,起到了提速和保护钻头的作用。

表4 HWY-116 井试验井段及邻井相同井段钻头使用情况对比Table 4 Comparison of the bits used in Well HWY-116 and adjoining wells

4 结论与建议

1)HWY-116 井三开采用液动射流冲击器旋冲钻井技术钻进硬地层,与邻井相同井段相比,平均机械钻速提高了45.5%,为HWY 区块实现提速提供了实践经验。

2)HWY-116 井的试验表明,采用液动射流冲击器旋冲钻井技术钻进高硬度、强研磨性地层,可以在不改变钻井设计参数的情况下,提高机械钻速,延长钻头使用寿命。

3)HWY-116 井采用的钻具组合是液动射流冲击器与PDC 钻头直接配合,如果钻具组合中有动力钻具(如螺杆等),需要根据钻具组合优化旋冲钻井参数,并通过现场试验验证是否能实现硬地层提速。