少水压裂技术及展望

2020-12-03蒋廷学

蒋廷学,左 罗,黄 静

(1.页岩油气富集机理与有效开发国家重点实验室,北京 100101;2.中国石化石油工程技术研究院,北京 100101)

目前,水力压裂技术经过70 多年的发展,由早期的小型压裂发展到中型、大型压裂,由直井压裂发展到水平井分段压裂,其中水基压裂液一直占绝对统治地位[1-5]。近年来,随着页岩气的大规模商业开发,页岩气水平井单井水力压裂用水量一般为(3~5)×104m3[6-7],部分井甚至高达8×104m3。如果后期进行重复压裂,因压裂液滤失量更大,用水量还会大幅增加。我国大多数页岩气储量丰富的盆地都位于季节性缺水地区,且多为人口密集地区,这种大量消耗淡水资源的压裂方式,必然会导致供水压力极为紧张[8-9]。因此,人们研究应用了二氧化碳干法压裂及液化石油气(LPG)压裂等无水压裂技术,在一定程度上解决了用水量过大的问题,但因存在二氧化碳携砂能力差和LPG 安全风险大等问题而难以推广应用[10-14]。为此,人们进行了二氧化碳增稠技术研究,但其最大黏度一般小于10 mPa·s(国外有报道可达18 mPa·s),仍不能满足压裂作业的高砂液比要求。另外,LPG 压裂或氮气泡沫压裂虽然能减少压裂作业用水量,但因压裂液黏度高,只能产生单一的主裂缝,难以满足页岩气井压裂形成复杂裂缝的需求[15]。为此,本文提出了少水压裂技术,在满足页岩气井压裂造缝体积要求的基础上,使压裂作业用水量达到最少。现场压裂实例分析表明,该技术能充分利用水力压裂、无水压裂和泡沫压裂的技术优势,产出投入比高于常规水力压裂技术,现场可操作性强,具有较好的推广应用前景。

1 少水压裂技术的提出

少水压裂技术是针对常规水力压裂技术而言的,在完成同等几何尺寸的造缝(包括单一主裂缝、转向支裂缝和微裂缝等)、输送铺置同等体积的相同粒径支撑剂的前提下,能不同程度地降低压裂作业用水量。研究认为,在满足压裂需求的前提下,用水量越少,其技术水平越高。

常规二氧化碳或氮气泡沫压裂技术也可不同程度地降低用水量,如泡沫质量可达30%~70%,最高可达95%以上。单就减少用水量而言,泡沫压裂也是少水压裂的一种,但泡沫压裂液的黏度高、贾敏效应强,难以沟通与延伸小微尺度的裂缝系统,往往只能形成单一的主裂缝[16],无法满足形成复杂裂缝的工艺需求。因此,常规泡沫压裂仅在减少用水量方面达到了少水压裂的标准,但在压裂效果方面存在一定的的差距。此外,常规泡沫压裂液的摩阻大、静液柱压力低,导致压裂作业时井口泵压高,施工排量受限,从而降低了最终的加砂量。

少水的极限就是无水,二氧化碳干法压裂及LPG 压裂都属于无水压裂。二氧化碳干法压裂利用了超临界二氧化碳的超低黏特性,可以沟通与延伸小微尺度裂缝系统,但因其黏度太低,导致加砂量及砂液比都相对较低,即使采用二氧化碳增稠技术,仍无法满足强加砂的工艺要求[14]。LPG 的黏度较高,可以满足大砂量及高砂液比的强加砂要求,但不能沟通与延伸小微尺度的裂缝系统,而且LPG存在易发生爆燃等高风险隐患,难以大规模推广应用。此外,二氧化碳及LPG 压裂等无水压裂技术还有个致命的缺陷就是缺乏水化作用机制,而水化作用在降低岩石的抗压强度和破裂压力、沟通延伸小微尺度的裂缝系统、提高裂缝附近岩石基质的孔隙度与渗透率(见图1 和图2),以及提高压裂后渗吸效果等方面[17],都具有不可或缺的作用。

图1 页岩水化后的抗压强度和抗拉强度测试结果Fig.1 Compressive and tensile strength test results of shale after hydration

图2 页岩水化后的渗透率测试结果Fig.2 Permeability test results of shale after hydration

因此,本文阐述的少水压裂技术本质特征是在减少用水量的前提下、实现形成复杂裂缝的体积压裂设计目标,其适用的储层范围相对较广,尤其是在黏土含量高或干旱沙漠、水资源缺乏地区等更为适用。

2 少水压裂关键技术

与常规水力压裂相比,少水压裂在实现体积压裂目标的同时,还需要最大限度地减少用水量,因此,在造缝、携砂及压裂后管理等方面有较为显著的区别。此外,由于泡沫的存在,水平井眼内压力梯度增大,多簇裂缝非均衡延伸的程度也加剧,需要进行相应关键技术研究。笔者认为,少水压裂主要包括以下4 项关键技术。

2.1 超临界二氧化碳与低黏度滑溜水复合压裂技术

为了降低岩石破裂压力、增加水化作用,可采用交替注入超临界二氧化碳和低黏度滑溜水的复合压裂技术。二氧化碳注入井筒的过程中,当温度达到37.7 ℃、压力达到6.8 MPa 时,就会形成超临界状态CO2,黏度仅有0.019 mPa·s,更易于沟通与延伸小微尺度的裂缝系统或岩石基质中的薄弱节理,从而大幅度降低岩石的破裂压力。笔者进行了不同压裂流体对岩样破裂压力的影响试验,结果如表1 所示。由表1 可知,超临界二氧化碳压裂可以显著降低岩样破裂压力,二氧化碳泡沫压裂同样具有降低岩样破裂压力的效果,但降低幅度明显低于超临界二氧化碳。因此,超临界二氧化碳与低黏度滑溜水复合应用有利于裂缝起裂,还可充分发挥水化作用。

表1 不同压裂流体对岩样破裂压力的影响试验结果Table 1 Experimental results of the influence of different fracturing fluids on the fracture pressure of rock samples

超临界二氧化碳的黏度极低,虽然可以降低岩石的破裂压力,但是主裂缝的延伸迹象并不明显,且缺乏水化作用。因此,注入超临界二氧化碳后,接着注入低黏度滑溜水,可继续沟通和延伸小微尺度裂缝,从而扩大已有的小微尺度裂缝系统。同时,利用低黏度滑溜水水化作用强的优势,提高裂缝的复杂程度。由于低黏度滑溜水的黏度偏低,主裂缝的延伸不充分。因此,需要多级交替注入超临界二氧化碳和低黏度滑溜水,且滑溜水的黏度随交替级数的增加而逐级增加。其机理为,超临界二氧化碳与低黏度滑溜水的黏度相差几十倍甚至上百倍,黏滞指进效应非常明显[18],超临界二氧化碳可快速指进到滑溜水的造缝前缘,继续延伸并沟通距离井筒更远处的小微尺度裂缝系统,使复杂裂缝在主裂缝延伸的更大范围内广泛分布。此外,由于滑溜水的黏度是逐级增大的,因此,主裂缝的延伸程度会越来越好,在缝高方向也延伸得更为充分,且在造缝过程中主裂缝的净压力会越来越大,反过来也会促使其他多尺度裂缝延伸更为充分。

超临界二氧化碳与低黏度滑溜水复合压裂技术的交替注入级数、滑溜水黏度及变化、每级注入的体积比及排量比等参数,需要按相似性原理,采用大尺寸露头或人造岩心开展裂缝扩展物理模拟试验,并根据试验结果进行优化,以提高压裂效果。

2.2 基于多因素的多簇裂缝均衡延伸控制技术

与常规水力压裂相比,少水压裂由于含有不同比例的泡沫,水平井筒中的压力传递效率会有较大幅度的降低,导致多簇射孔处的井筒压力不同,且差异较大,造成多簇裂缝在延伸过程中、尤其是在早期会出现非均衡性,不利于增强簇间裂缝诱导应力干扰效应及复杂裂缝的形成[19]。因此,在裂缝延伸早期,如注入施工的前三分之一时间(模拟试验结果发现,此时的缝长基本达到最终缝长的70%以上)可采用常规滑溜水压裂液,这样有利于最大限度地增强水化作用。裂缝均衡延伸控制的其他因素包括变参数射孔、簇间投暂堵球、早期应用超低密度支撑剂或泡沫压裂液携带常规密度支撑剂等。其中,早期采用超低密度支撑剂是通过降低支撑剂的密度、提高其与压裂液的流动跟随性,避免大量支撑剂因流动惯性而过早堆积到靠近趾部的裂缝缝口处,从而引发多簇裂缝非均衡延伸加剧的问题。早期采用泡沫压裂液携带常规密度支撑剂是充分利用了泡沫压裂液黏度大、黏滞力强的特性,确保常规密度支撑剂也具有较好的压裂液流动跟随性。

2.3 造缝及携砂全程加砂技术

常规压裂时一般在多尺度裂缝造缝完成后再进行加砂作业。少水压裂的主要目的是在不影响体积压裂目标的基础上,最大限度地减少用水量。因此,需要采用造缝及携砂全程加砂技术。

在造缝阶段加入更小粒径的微细支撑剂,不影响多尺度复杂裂缝造缝,同时微细支撑剂可以在一定程度上降低多尺度裂缝系统的滤失量,提高造缝效率。而且,压裂后可以实现微支撑,确保不同尺度的小微裂缝系统的高导流能力能保持更长的时间,有利于提高稳产效果。

在携砂阶段,加砂初期,为了向转向支裂缝中输送更多的小粒径支撑剂,可以采用黏度相对较低的滑溜水或低黏度胶液;加砂中后期,主要是加入中大粒径的支撑剂,采用高黏度的泡沫压裂液,采取高砂液比,大幅度提高携砂效率,实现支撑剂在主裂缝中的有效铺置,并减少用水量。

2.4 压裂后返排及生产全生命周期管理技术

少水压裂中后期的砂液比更高,裂缝充填得更为充分,因此压裂停泵后裂缝继续延伸的可能性相对较小。考虑压裂后裂缝壁附近基岩会出现高压渗析,为了不影响裂缝内支撑剂的高效铺置,可适当关井,具体的关井时间可通过室内岩心高压渗析试验结果来确定。由于总的用水量减少,又有二氧化碳或氮气泡沫的增能助排作用,因而可适当延长压裂后焖井时间,以取得更好的生产效果。

可基于不同时间下的压裂后累计产量、裂缝渗流影响区域的平均地层压力及地应力的变化规律(要分别考虑注采平衡、枯竭式开采等方式),考虑裂缝内支撑剂颗粒的受力平衡(即控制生产压差,使支撑剂流出裂缝的动力小于支撑剂颗粒因裂缝闭合而受到的摩擦阻力),动态优化及控制压裂后正常生产的全生命周期参数,确保压裂后生产的全生命周期内裂缝中支撑剂的长效稳定性。

3 少水压裂关键工艺

少水压裂关键工艺主要包括大幅度提高压裂液造缝效率、最大限度提高不同尺度裂缝内砂液比和采用微泡沫压裂液等。

3.1 大幅度提高压裂液造缝效率

常规水力压裂的压裂液造缝效率(即停泵时的裂缝体积与注入压裂液体积的比)仅为15%~40%,亦即60%~85%的压裂液都通过滤失进入了裂缝壁面基岩中。这会造成壁面基岩的黏土膨胀,而且压裂后返排困难,更为严重的是可能导致基岩的渗透率完全丧失,使压裂后基岩内的油气难以顺畅地流向裂缝带,导致油气井压裂后产量不增反降,目前已有不少压裂后不但不增产反而减产的井例。笔者利用商业压裂模拟软件,模拟了不同初滤失量和相对造壁滤失系数(地下流体压缩性及黏度引起的滤失系数假定都相同)条件下,产生同样尺寸的水力裂缝所需要的水基压裂液体积,结果如图3 所示。由图3可知,随着初滤失量的增大,产生相近尺寸裂缝所需要的水基压裂液体积逐渐增大;相对造壁滤失系数越大,产生相近尺寸裂缝所需的水基压裂液体积越小。因此,压裂过程中降低滤失和提高压裂介质的相对造壁滤失系数都可提高单位体积液体的造缝效果,即提高压裂液的造缝效率。

图3 不同初滤失量和相对造壁滤失系数下的压裂液体积对比Fig.3 Fracturing fluid volume under different spurt loss amount and relative wall-building filtration coefficient

降低压裂液初滤失量和增大相对造壁滤失系数的方法,主要有在压裂液中加入油溶性暂堵颗粒或不溶性硅粉,暂堵颗粒或硅粉均为粒径200/300 目或粒径140/200 目与200/300 目的混合物,可基于相对造壁滤失系数的室内滤纸测试结果,并考虑目标井储层的孔喉大小来确定具体的粒径及混合比例。

3.2 最大限度提高不同尺度裂缝内砂液比

在单一主裂缝中提高砂液比较容易,但同时提高不同尺度裂缝系统中的砂液比较困难,尤其是在转向支裂缝及微裂缝中提高小粒径支撑剂的砂液比的难度更大。如果砂液比太高,则会存在以下风险:小粒径支撑剂难以进入小微尺度的支裂缝及微裂缝中,而大部分只能进入最大尺度的主裂缝中,使主裂缝混入多种粒径支撑剂,形成紧密堆积,导致裂缝导流能力大幅降低。

小粒径支撑剂的加入时机非常关键,因为其进入的目标裂缝是转向支裂缝及微裂缝系统,而这些支裂缝及微裂缝基本分布在主裂缝的侧翼,承受的闭合应力比主裂缝承受的闭合应力更大,再加上主裂缝诱导应力的叠加影响,转向支裂缝及微裂缝承受的实际闭合应力更高。此外,它们数量众多,进入每个裂缝的压裂液量相对有限,导致支裂缝及微裂缝的延伸时间就非常有限。因此,如果小粒径支撑剂的加入时机滞后,支裂缝及微裂缝中的进液速度已大幅度降低甚至降为0,这时小粒径支撑剂即使能到达缝口,也无法进入裂缝中。

为了大幅度提高不同尺度裂缝内的砂液比,推荐采用单一的小粒径支撑剂,因为单一的小粒径支撑剂的导流能力高于不同粒径混合支撑剂的导流能力,而且在主裂缝的高砂液比加砂作业中,支撑剂的粒径越小,可采用的砂液比就越高,更有利于减少用水量。因此,为了提高不同尺度裂缝的砂液比,早期可采用长段塞或低砂液比连续加砂等方式。设计长段塞体积及连续加砂砂液比时,可通过不断积累和探索现场施工经验,建立相应的压裂施工图版,并以此作为学习曲线,不断提高设计精度,从而实现压裂技术突破和效果突破。利用商业压裂软件,模拟研究相同液量下不同加砂方式对综合砂液比的影响,发现长段塞与低砂液比连续加砂模式、常规段塞式加砂相比,最终的平均砂液比可提高约45%。

3.3 采用微泡沫压裂液

常规泡沫压裂液虽然也是成熟的少水压裂液,但存在泡沫稳定性差、井筒及裂缝沿程摩阻高等问题,制约了其推广应用。为此,需要研发一种新型微泡沫压裂液体系。

直径1~100 μm 的微泡沫又称为胶质气体泡沫(CGA)。CGA 是不溶性或微溶性气体在外力作用下(如高速搅拌等)分散到液体中所形成的分散体系[20]。气体被液体薄膜包裹着就会产生单个微气泡,当微气泡数量足够大时,大量的微气泡汇集到一块就会形成微泡沫体系,其中气体为分散相,液体为分散介质[21]。根据F.Sebba[22]提出的模型,微泡沫由多层膜包裹着气核的独立球体组成,由于存在增黏水层,微泡沫保护膜较厚,气泡不聚集在一起,皂膜的内外表面上都吸附有一层表面活性剂分子,不存在 Plateau 边界,稳定性较高。气泡直径小于 100 μm,表面积很大[23],可以大幅度提高泡沫稳定性。此外,含有高效降阻剂的水相基本呈连续分布,可大幅度降低井筒和裂缝的沿程摩阻,以最大限度地降低压裂水力能量消耗。由于微气泡的直径小于常规泡沫中的气泡,所以微泡沫表现出不同于常规泡沫的性质,包括半衰期长、界面ξ 电位高、传质效率高和耐温耐盐性能强等[24-25]。

微泡沫压裂液体系的核心处理剂是高效起泡剂和长效稳泡剂。高效起泡剂决定了微泡沫体系的稳定性、泡沫密度及二次发泡的能力等,主要选用由非极性亲油(疏水)基团和极性亲水(疏油)基团所构成的表面活性剂,既有亲水性又有亲油性的“双亲结构”能够影响泡沫膜壁的形成,对液膜弹性、液膜强度及表面电荷也均有影响。目前,常见的十二烷基硫酸钠(SLS)、十二烷基磺酸钠(SDS)、十六烷基三甲基溴化铵(CTAB)和十二烷基苯磺酸钠(SDBS)等表面活性剂均为性能良好的起泡剂。

为了保持泡沫体系稳定,还需要添加可以延长泡沫存在时间的长效稳泡剂,它可以提高液膜的强度和表面黏度等影响泡沫稳定性的关键参数。不同种类的稳泡剂优选结果表明,分子量大的稳泡剂的稳泡性能更好,网状结构稳泡剂比链状结构稳泡剂的稳泡性能更好[26-32]。实验研究中,经常使用高分子水溶化合物作为稳泡剂,因为它既可以起到普通稳泡剂的作用,又可以改变溶液的流变性,起到提高溶液聚结阻力的作用,能够更好地起到稳泡作用。为此,根据该思路,以丙烯酰胺为主要原料,设计了一种高分子聚合物作为稳泡剂(代号SFFRD-3)。该高分子聚合物具有双亲性质,与油溶性分子具有较好的结合力,在水相中表现出良好的溶解性和分散性。此外,这种双亲性质使得聚合物在一定程度上形成了超分子结构,可有效降低油水界面张力及压裂摩阻,并提升压裂液的耐盐和耐高温性能。

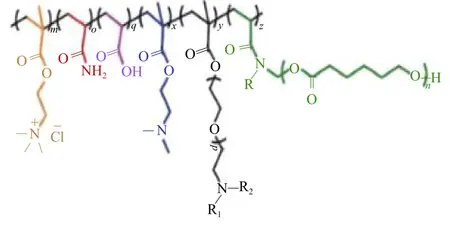

设计的SFFRD-3 的分子结构如图4 所示。其中,聚丙烯酰胺链段(图4 中红色和粉色部分)为主链段,用于保持相对分子质量,增加液膜的强度和黏度,降低摩阻;阳离子功能单体链段(图4 中黄色部分)可以提升胶体的稳定性,便于在溶液中形成网状结构,增强泡沫稳定性;功能单体链段(图4 中蓝色、黑色和绿色部分)为引入的超分子结构疏水烷基,使得聚合物具有耐高温、抗剪切性能。

图4 稳泡剂SFFRD-3 分子结构设计Fig.4 Molecular structure design of persistent foam stabilizer SFFRD-3

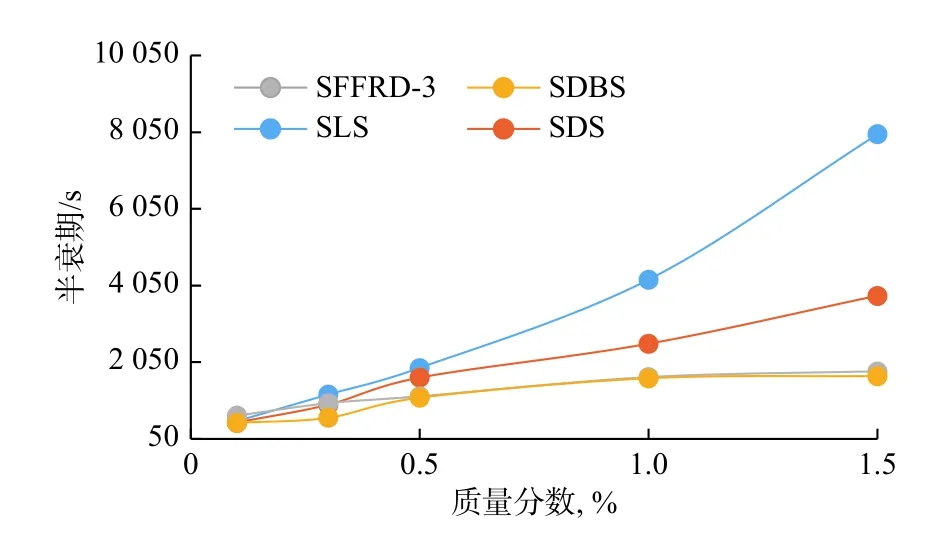

笔者对SLS、SDS、CTAB 和SDBS 等4 种起泡剂与稳泡剂SFFRD-3 的配伍性进行了室内试验,根据泡沫质量和半衰期来优选起泡剂。主要试验参数为:试验温度20 ℃,SFFRD-3 加量0.5%,搅拌速率8000 r/min,搅拌时间2 min。测量起泡剂加量分别为0.1%,0.3%,0.5%,1.0%和1.5%时的泡沫质量和半衰期,结果如图5 和图6 所示。由图5 和图6 可知,SLS 与SFFRD-3 稳泡剂的配伍性最好,起泡能力最强,且泡沫半衰期长。SLS 加量为 0.5%时,泡沫质量大于90%;SLS 加量大于1.5%时,泡沫半衰期大于8000 s。综合考虑,优选SLS 作为微泡沫压裂液的起泡剂。

图5 不同起泡剂在不同加量下的泡沫质量Fig.5 Foam quality under different dosages for different foaming agent

图6 不同起泡剂对半衰期的影响Fig.6 Influence of different foaming agent on half-life period

4 少水压裂技术发展展望

目前,国内外还未见少水压裂作业方面的报道,但已经开展的超临界二氧化碳压裂与常规水力压裂相结合的复合压裂作业,非常接近少水压裂作业的范畴。某页岩油井的超临界二氧化碳与常规水力压裂相结合的复合压裂作业效果显示,与大型水力压裂作业相比,少水压裂的产出投入比高6.7%,具有较明显的技术优势。但是,国内外仅仅对少水压裂技术进行了初步探索,还有许多关键技术需要进一步攻关研究。

1)研发新型压裂液体系。新型压裂液体系主要包括超低滤失压裂液、微泡沫加重压裂液等。超低滤失压裂液能对裂缝壁面基岩表面的润湿性进行智能转变,在造缝早期是油湿,可阻止压裂液中水相的渗滤并促进压裂液返排,在压裂后生产过程中转变为水湿,可降低油气在不同尺度裂缝中的流动阻力。为此,需要研发压裂液润湿性智能转化剂、纳米降滤失剂等。微泡沫加重压裂液可以大幅度提高压裂施工的排量,也是今后的重要发展方向,需要研发新型低伤害、环保型加重剂。

2)深入研究页岩水化作用机制。对不同岩性、不同黏土含量和不同水敏矿物组成岩样的水化作用机制进行深入对比研究,弄清水化和渗析作用对孔隙度及渗透率的改善程度与遇水膨胀导致的负面效应,并确定主导性的作用机制。如果黏土膨胀占据主导作用,则该储层不适用少水压裂作业,而应采用无水压裂技术。此外,临界最少用水量及压裂后返排时机也需要进一步研究。

3)精细模拟与优化少水压裂的注入模式、工艺参数、临界用水量等。建议开展相关的裂缝扩展物理模拟及数值模拟对比验证工作,对不同压裂液的注入顺序、注入级数、每级注入的体积、黏度及排量等参数进行精细优化。

5 结束语

本文提出了少水压裂技术的概念,它充分利用了泡沫压裂和无水压裂的技术优势,扬长避短,并最大限度地发挥水化作用机制,在多尺度裂缝造缝、多簇裂缝均衡延伸、复杂裂缝内支撑剂输砂控制、压裂后返排控制与压裂有效期内全生命周期的油气藏动态管理及优化等方面,与常规水力压裂相比都有新的内涵及拓展。另外,由于用水量的降低,对降低储层伤害、压裂后返排液的环保处理费用和其他地质灾害等,以及对国内的压裂思路转变及开发效果提升,都具有十分重要的借鉴作用和指导意义。