粘土湿型砂造型机发展概述

2020-12-03朱吉禄

朱吉禄

(中国中元国际工程有限公司,北京 100089)

1 造型机发展概况

1.1 发展简述

粘土湿型砂(Green Sand)机器造型首创于1837年,已跨越三个世纪。湿型砂造型机的发展一直延绵不断,波澜不惊,且始终围绕着分型面硬度的提高及其分布的均匀,透气性的改善所展开。分型面硬度的提高,历经0.25M Pa~0.4MP a的中低压和0.7MPa及其以上的高压,两个历史时期地不断发展,已分出伯仲,顺应生产的需要、技术的进步。紧实强度曲线的分布,通过紧实方式地不断改进创新,历经“背松面紧、背紧大于面紧、背紧小于面紧”三种状态的甄别,其背松面紧状通气性好但浮砂弃用量大、背紧大于面紧状通气性差,相形见绌,唯有背紧小于面紧状综合性能俱佳,其透气性、硬度及均匀性分布问题都得以完美解决。与此同时,砂箱、脱箱(无箱)两类相映成趣的造型机,也得以相应发展,当然重点是围绕量大面广的砂箱造型所展开,不过脱箱造型亦曾一度名声大噪。

1.2 中低压造型发展

粘土湿型砂中低压造型发展时期,自1837年至2000年历时长达163年之久,方告了结。曾历经1837~1889年人力机型、1869~1908年机动机型、1897~2000年气动(压缩空气)机型三个发展阶段,使分型面的硬度达到了55~75左右GF单位,且砂型三种紧实强度曲线俱全。呈背松面紧状的紧实方式分别为人力震实、机械震实、气动震实三种;呈背紧大于面紧状的紧实方式分别为人力压实、机械压实、气动压实三种;呈背紧小于面紧状的紧实方式分别为机震+压实、气震+辅助压实(简称震压)两种。其辅助压实,还移植了20世纪70年代高压造型主动随形多触头,以替代被动式平压头,改善紧实曲线的分布状态,使气动震压式造型机登上了新台阶,十分难能可贵。中低压类造型机的发展脉络概况,如表1所示。

1.3 高压造型发展

粘土湿型砂高压造型发展时期,自1949年至今,历时半个世纪,历经初级、中级和高级三个发展阶段,并形成高压造型简易同质化创新、冲压造型竞相争鸣创新两个高潮期的发展。这两个创新高潮,分别发生在20世纪50年代和80~90年代,使分型面的硬度达到了85~98 GF单位,相对合理的新机型得以不断涌现,三种紧实强度曲线也一应俱全。呈背紧大于面紧状的造型机为高压(液压)法及其衍生型,呈背松面紧状的造型机为气冲法及其衍生型,呈背紧小于面紧状的造型机分别为型板逆向液压法、气冲+压实(以下简称冲压)法。其型板逆向压实法,是高压压实法技术创新的最高境界;冲压法,是气冲法衍生创新形式的完美体现。高压类造型机的发展脉络概况,如表2所示。

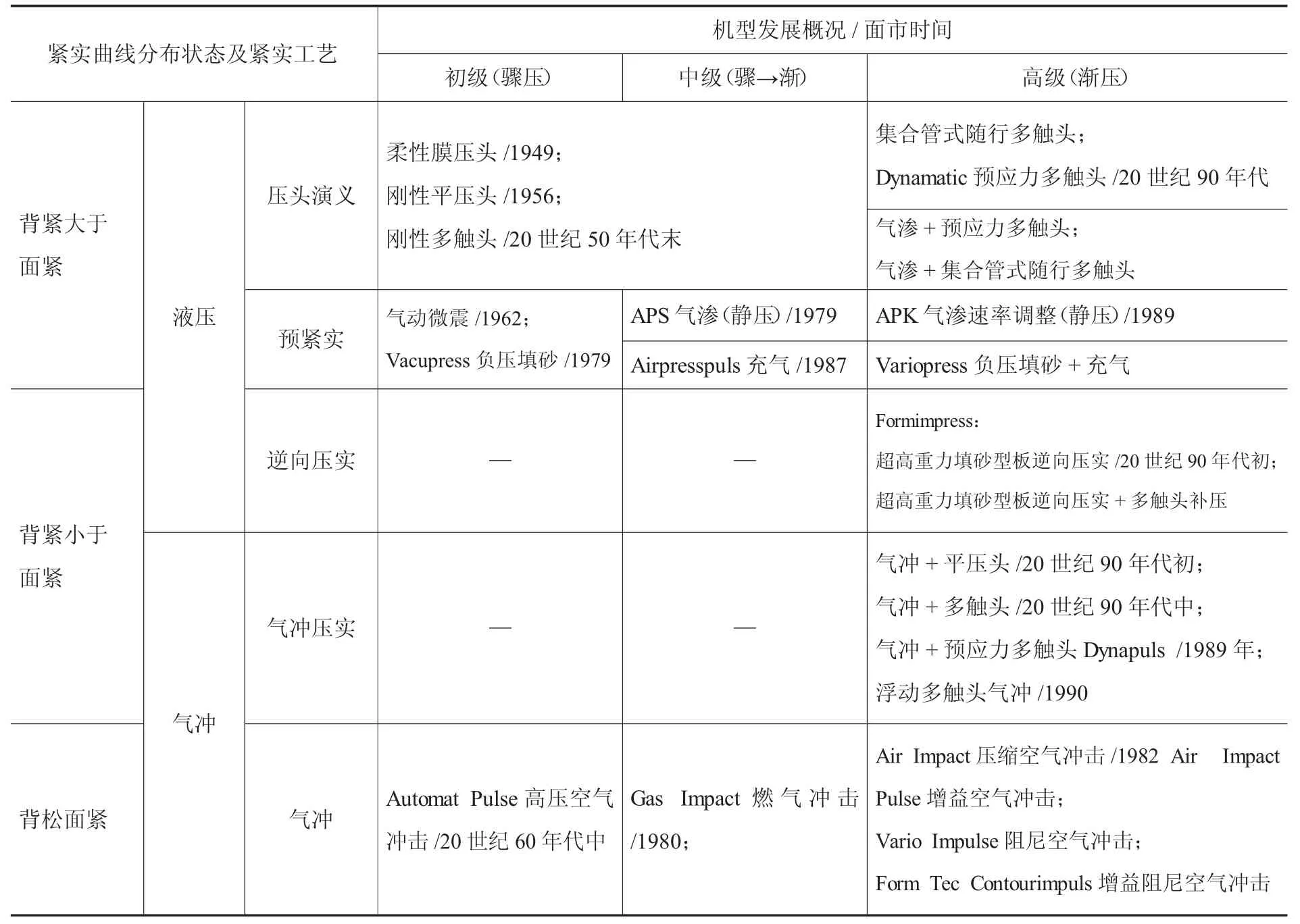

表1 粘土湿型砂中低压类造型机发展脉络表

1.4 脱箱造型发展

粘土湿型砂脱箱(无箱)造型的发展,主要体现在现代,历经垂直型面和水平型面两种形式的争鸣,各有所长,各得其所。垂直型面,历经射砂+压实(以下简称射压)法、冲压法的发展。水平型面,历经气动震压法、液压法、射压衍生法等方式的竞相发展,略显悠久。湿型砂脱箱造型工艺,不以紧实强度曲线的分布状态论短长,其机型的发展脉络概况,如表3所示。

表2 粘土湿型砂高压类造型机发展概况表

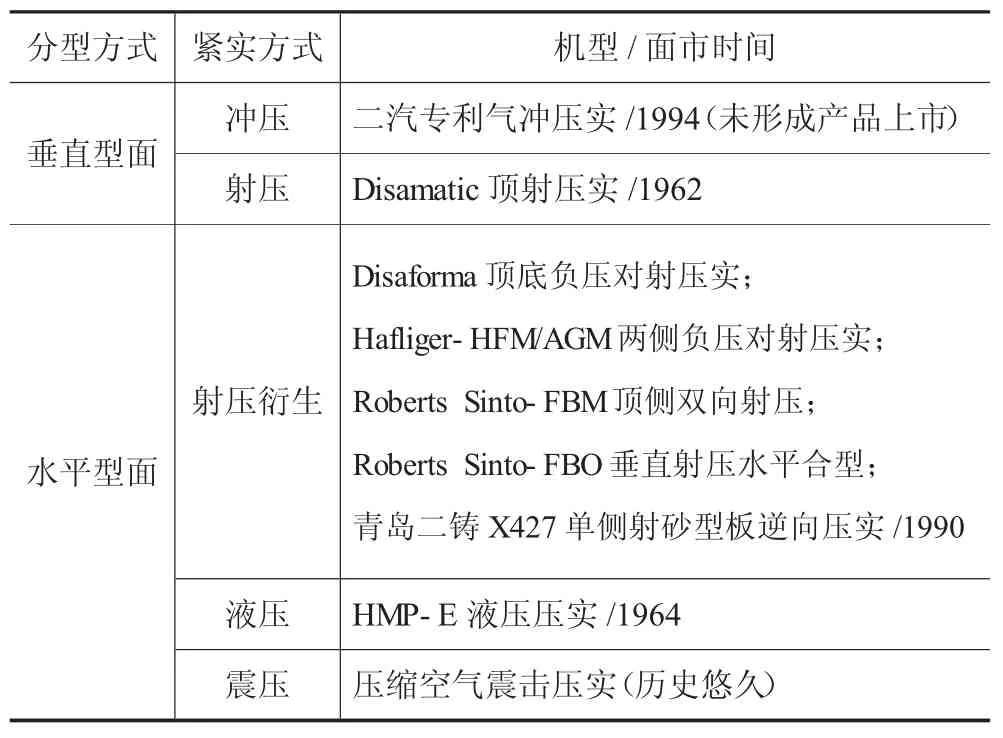

表3 粘土湿型砂脱箱类造型机发展概况表

2 中低压造型机

表1中,跨越三个世纪的湿型砂中低压造型机之人力机型、机动机型已慢慢消失在历史发展的长河之中,无以寻觅。但气动机型于20世纪50~70年代仍风靡于全世界,并被我国列入国家标准型谱,其震实式、压实式、震压式的系列代码分别为XZ2、XZ3、XZ1,且沿袭至今。更有甚者,苏州铸造机械厂别出心裁,将高压造型机主动随型多触头这项技术,移植到了震压式机型之上,并于2000年在北京国际铸造展览会上展出,使本已落伍的机型焕发出了青春,也让业界为之一振。

震压式造型机一旦移植了主动随型多触头之后,可想而知那就今非昔比了,对模样高低起伏较大、型腔比较复杂铸型的生产,对批量小、品种多、产量不大机械化造型线主机的选择,便可助一臂之力,以拾遗补缺。

2000年北京国际铸造展览时,正值援缅农机厂(手扶拖拉机)铸铁车间机械化造型线主机的选择,处于两难境地,高压造型机效率太高,而不可攀,震压式造型机档次过低,而不能就,一筹莫展。主动随型多触头震压式造型机的展出,则使得袖珍式援缅农机铸铁车间的工艺设计得以妥善解决,并成为整个援建项目的亮点,而获得高度点赞。

3 高压压实造型机

3.1 高压压实简述

为满足铸件尺寸精度和品质的提高,采用紧实力高的造型机,提高砂型硬度势在必行,于是借鉴三梁四柱液(油)压机工作原理的高压造型机,至1949年便得以首创。但由于造型机压头的行程较短、载荷相对较小,勿需采用活动横梁进行导向,于是变异为类双梁四柱的形式(参见图5),或矩形单柱悬臂形式(参见图7)。相对于日臻完善成熟的震压式造型机,高压造型机从结构形式到紧实动力都发生了根本性的变化,不可同日而语。

为满足紧实曲线强度分布状态的改善,硬度分布的均匀,从表2看,高压压实造型机又历经了压头的衍生、预紧实工艺的创新及其改进、施压方向的改变三种机型的发展。其压头衍生和预紧实工艺改进,又分别经历了阶段不同的创新,相对合理的机型得以不断涌现;其型板逆向施压方式的创新,高压压实真正合理的机型才得以完善。

3.2 压头衍生型

高压压实造型机于1949年由Taocone公司所首创,其压头为柔性薄膜型。正因为此,砂型面硬度仍难于达到铸造生产发展要求,于是高压压实造型机以压头改进为特征的创新便得以展开,1956年由格劳埃,20世纪50年代末由Herman Moldmaster相继推出了刚性平压头,刚性多触头,并采取骤压法进行压实。高压压实造型机压头历经一个时代的初步创新,柔性薄膜型也好,刚性平压头型也罢,相形见绌,刚性多触头型一枝独秀,赢得业界一时青睐。

随着机械产品不断发展,铸件结构日以复杂,刚性多触头已难于维系,于是20世纪90年代新一轮压头的创新不期而遇,其中随形多触头型和预应力多触头(Dynamatic)型拔得头筹,分别由日本新东公司和德国BMD率先推出,且施压方式也不再采用骤压而改为了渐压。

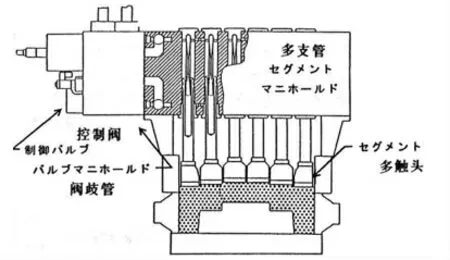

随形多触头即所谓的集合管式,其工作原理是通过互通管及特殊设计的节流孔,以使所有的触头同步协调施压,以消除切向分力,使高低起伏型腔表面得以均衡的施压。集合管式多触头的结构形式,如图1所示。

图1 集合管式随形多触头结构示意图

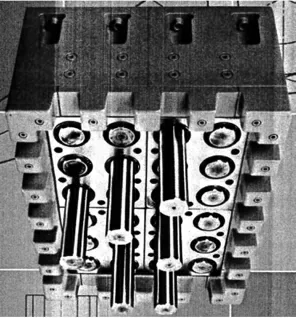

预应力多触头则是根据铸型内腔表面凹凸几何形状的不同,对相应的触头活塞缸中按数字计算要求,预设一定的压力,以控制相应触头凸凹行程,使型腔凹凸表面的硬度趋于一致。预应力多触头的结构形式,如图2所示。

图2 预应力多触头结构示意图

3.3 预紧实型

3.3.1 预紧实工艺简述

高压压实造型采用预紧实工艺,是其机型发展过程中不可或缺的主要手段。首先由德国BMD公司于1962年率先推出了气动微震式预紧实工艺,随后美国CE-Spomat、Osborn、德国KW、瑞士GF也相继开展了研发,一度成为高压造型的主流机型。

气动微震预紧实所采用的频率一般为500~1000次/min,属中频,振幅为5~25mm,对环境影响相对较小,故谓之微震,有别于中低紧实率的气震造型机。气动震实式和气动震压式造型机所采用的频率一般为60~120次/min,属中低频,振幅和噪声都很大。随着生产效率和环境要求标准的不断提高,气动微震预紧实工艺相形见绌,而为充气预紧实式和气渗预紧实式所淘汰,其气渗预紧实式则发展为新一代的主流机型。

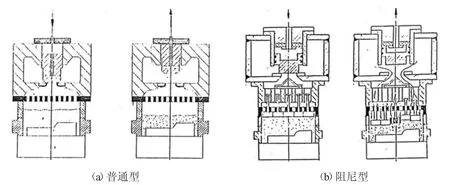

3.3.2 充气预紧实式

充气预紧实式高压多触头压实造型(Airpresspuls)法,由德国KW(Kunkel-Wagner)公司于1987年所推出。KW后又将其与1979年所推出的负压填砂高压多触头压实造型(Vacupress)法中的负压填砂工艺进行了集成,以改善型砂的填充性状,进一步提高充气预紧实的效果,并形成一种所谓的负压填砂充气预紧实高压多触头压实造型(Variopress)法的新工艺。这样可充分利用原有高压造型的工艺装备进行生产,其噪声也可降低至85dB(A)以下,但预紧实的效果仍难于达到预期的效果,相形见绌。KW公司之负压填砂多触头压实工艺和充气多触头压实工艺流程原理,分别如图3和图4所示。

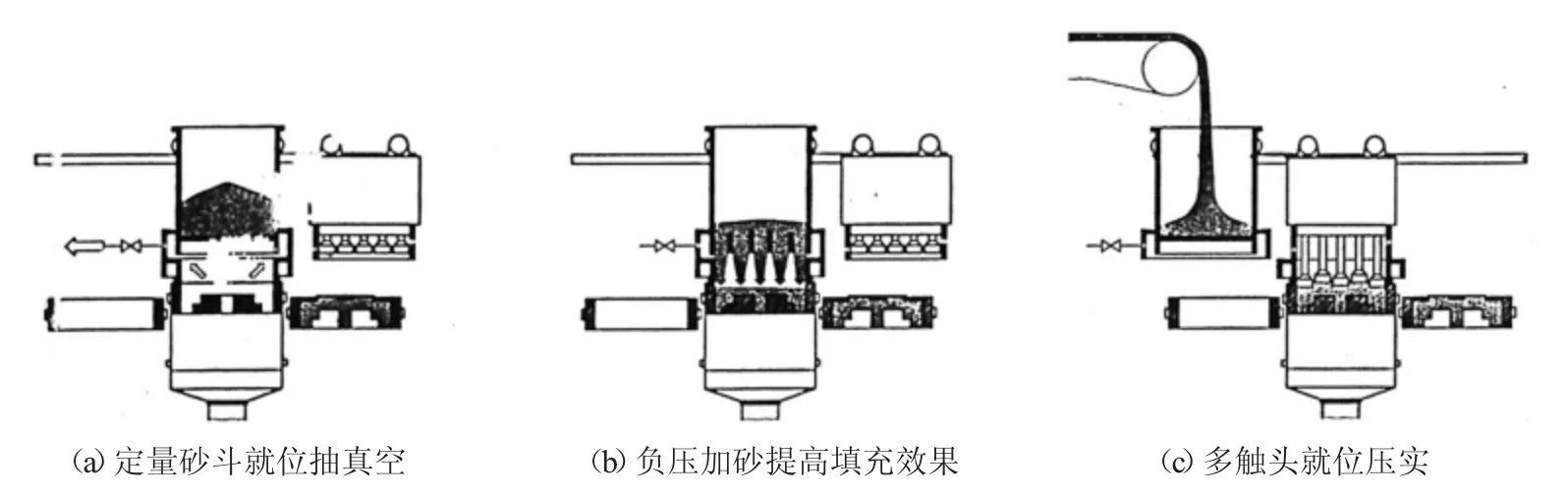

3.3.3 气渗预紧实式(静压法)

气渗预紧实式高压多触头压实造型(Air Flow High-Pressure Squeeze)法,由日本新东(Sindo)公司于1979年首先推出APS型,再于1989年推出APK型,并谓之静压法,亦为业界所认同。所谓“气渗”是指储气罐快开阀开启后,压缩空气迅速透过所填充好的型砂层,再随型板上的排气塞排除,使型砂在压缩空气流的诱导下,以静止状态得以预紧实,以提高型面硬度分布的均匀性。其静态预紧实便成为“静压”说法的缘由。

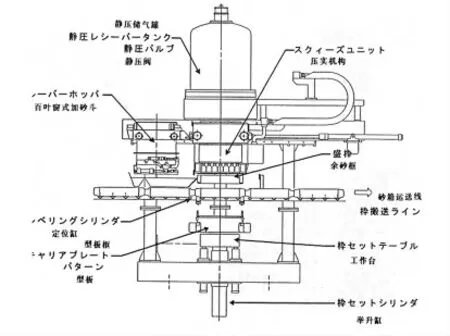

3.3.3.1 APS型气渗

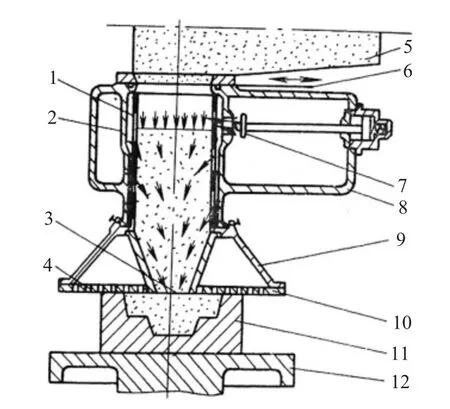

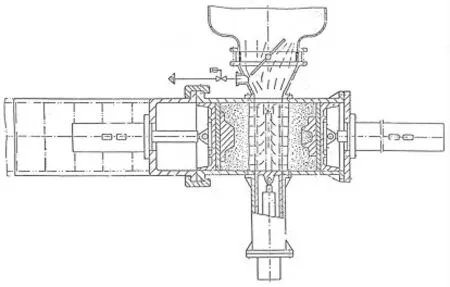

APS型气渗多触头压实法,其阀门的开启时间一般为0.2~0.5s,压缩空气的升压速率≤7MPa/s,耗量为4~5Nm3/t砂,排气塞口面积占比为型面的1%~2%,造型机结构形式如图5所示,造型紧实工艺流程原理如图6所示,造型机主要技术参数如表4所示。

图3 负压填砂多触头压实工艺流程图

图4 充气多触头压实工艺流程图

图5 气渗多触头压实造型机结构形式图

此外,日本新东自1983年开始与德国Heinrich Wagner公司合作,并组建德国新东(HWS)公司,相应推出EFA型气渗压实造型机,行销于欧洲市场。曾为德国萨克森(Schubert&Salzer)公司扩建货车后桥生产,提供了一条气渗压实造型线,砂箱为2500×1600×500/500(mm),上箱设有箱带,生产率为25型/h。

3.3.3.2 APK型气渗

APK型气渗多触头压实法,其快开阀的开启次数(常开一次)、开启度的大小、开启时间的长短,排气塞的大小、数量和布点均可进行调整,以进一步提高预紧实的效果、型面硬度分布的均匀性的改善,当可称之为气渗可调法。

3.3.3.3 随形多触头气渗

日本新东其后将多触头改进创新为集合管式随形多触头,则可避免填充砂的横向移动,便可用于砂型吊砂下垂长度长、凸起高度高、凸起间隙间距窄等更为复杂铸型的生产,使气渗压实法的潜能得以充分发掘。

图6 气渗多触头压实造型紧实工艺流程原理图

3.3.3.4 预应力多触头气渗

德国新东于1989年推出HSP-D型气渗压实造型新机型,其压头为预应力多触头,工作台为两工位回转形式,用于多品种,中批量铸件的连续低效(Continuous Lowering)生产。德国新东HSP-D型气渗压实造型工艺流程原理如图7所示,造型机主要技术参数如表5所示。

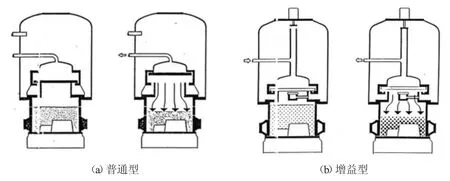

3.4 型板逆向压实型

型板逆向压实(Formimpress)法或分型面压实法,由意大利欧洲设备公司(Euro Impianti)于90年代初所推出。型板逆向压实法的主要工艺特点在于,把余砂框由砂箱的背面之上移至砂箱面之下,即型板分型面之上,模样兼作压头,压实时模样由下向上渐进压入余砂框内,直至分型面与砂箱面完全吻合为止,以获得综合性能俱优的,背紧小于面紧的紧实硬度曲线。与此同时还伴以超高重力填砂,以改善型砂的填充效果。继而附加多触头进行补压,以进一步提高砂型硬度。超高重力填砂型板逆向渐压+多触头补压法造型工艺流程原理,如图8所示。

表4 日本新东气渗多触头压实造型机主要技术参数表

图7 德国新东HSP-D型气渗压实造型工艺流程原理图

表5 德国新东HSP-D型气渗压实造型机主要技术参数表

图8 超高重力填砂型板逆向渐压+多触头补压法造型工艺流程原理图

从图8看,超高重力填砂型板逆向渐压+多触头补压法,其成型工艺、成套装备、型板利用率均优于上述所谓的静压法,系高压压实法衍生发展的最高境界,无以复加。但因种种原因这一先进工艺未能推广开来,在我国更是悄无声息,不甚遗憾,好在为我国无箱水平射压所借鉴,参见图28,乃不幸之幸。

4 气冲紧实造型机

4.1 气冲紧实简述

气冲紧实造型,是为改善粘土湿型砂高压紧实强度曲线分布状态,所创的又一种新的工艺方法,其是利用气包中气体剧烈膨出,所形成冲击波的动能,以对型砂进行紧实,紧实原理与液压压实大相径庭,完全不同。

气流冲击波动能Ek,在单位时间t所做的功即做功的能力与气流的质量m和流速二次方v2的乘积成正比,与快开阀开启的时间t成反比,且做功能力的大小以升压速率D=dp/dt进行衡量。当D<7MPa/s(或70bar/s)时谓之为“气渗”,其阀门相对开启的时间长,耗气量大,动能小,为前述静压造型预紧实所应用。当D>15MPa/s时谓之为“气冲”,其阀门相对开启的时间短,耗气量少,动能大,用作湿砂型的冲击紧实。气冲紧实造型实际所采用的升压速率,一般为40~50MPa/s,阀门开启的时间约为5~8μs,比气渗速率高一个数量级,耗气量仅为射压法的1/3~1/4。

气冲紧实造型机,曾先后经历高压空气冲击(Automat Pulse)、燃气冲击(Gas Impact)、压缩空气冲击(Air Impact)等不同种类和形式气源的竞相比较,压缩空气冲击独树一帜夺颖而出,并历经单一压缩空气冲击法、气冲压实法等不同方式绵延不断地革新发展,而成就为粘土湿型砂又一种日臻完善的紧实工艺,行销于市。

图9 苏联高压空气冲击法造型原理图

4.2 单一气冲型

4.2.1 高压空气冲击式

高压空气冲击式气冲造型,由苏联于20世纪60年代推出,空气的压力为50~100bar(5~10MPa),初期曾达150bar。苏联克拉玛托尔契克机器厂及其工艺研究所推出的高压空气冲击法的造型原理,如图9所示。

从图9看,当高压空气进入单向快开/单向快排阀体上部空间,以使阀体向下滑动将气冲储气罐关闭;当阀体上部空间压力增大时,单向进气管路开通,以向储气罐充气;当储气罐压力达到设定要求,单向进气管路关闭,充气停止;与此同时单向排气管路以0.015~0.025s的时限快速开通,阀体复位,储气罐内高压空气剧烈膨胀,冲击气流则通过栅格冲入余砂框,以对型砂进行紧实。经过长期努力,已日臻完善,在苏联国内得到了应有的推广应用,最大砂型为3000mm×2000mm×900mm,最高砂型为500mm×500mm×2600mm。此外,苏联还曾于1967年推出过6~9MPa的空气冲击型,用于单件小批中大件的生产。

高压空气冲击式或许因其所用空气质量m过轻(少)、膨胀速度v过大、开启时间t过快,或许彼此匹配失衡,或许因空气压力过高,出于安全考虑,未能推向国际市场。

4.2.2 燃气冲击式

燃气冲击式气冲造型,由瑞士GF(George Fischer)公司于1980年所推出,系采用美国冲击成型专利技术,首见于1979年西德杜塞尔多夫第三届国际铸造博览会上。燃气冲击式是利用可燃气体燃烧后,所生成烟气的冲击波为紧实动力,其紧实原理,如图10所示。

从图10看,当可燃气体喷入燃烧室后,由一台速度可调的风机将可燃气体与空气混合均匀,采用电子方式进行打火,以引起冲击罐内混合气体的迅猛燃烧,所生成烟气的压力立即达到4.5MPa左右,而将型砂紧实,于是也曾称之为燃烧爆炸成型。可燃气体一般为天然气、甲烷、丙烷等,天然气与空气的混合比一般为1∶6。

燃气冲击式生命期仅短短5年时间,很快就为压缩空气冲击式所淘汰,但也生产了23台造型主机,并组成了15条造型线,其最大砂箱为85″×60″×20″/20″(2159mm×1524mm×508mm/508mm)。

4.2.3 压缩空气冲击式

压缩空气(≤0.6MPa)冲击式气冲造型,由瑞士GF于1982年率先推出,随后德国BMD(Badische Maschinenfabric Durlach)于1983年滞后推出,一并成为气冲紧实造型机的主流机型,且约定成俗为气冲法。随后西班牙Loramendi、德国Schmideberg等公司也相继推出各具特色的气冲造型机。

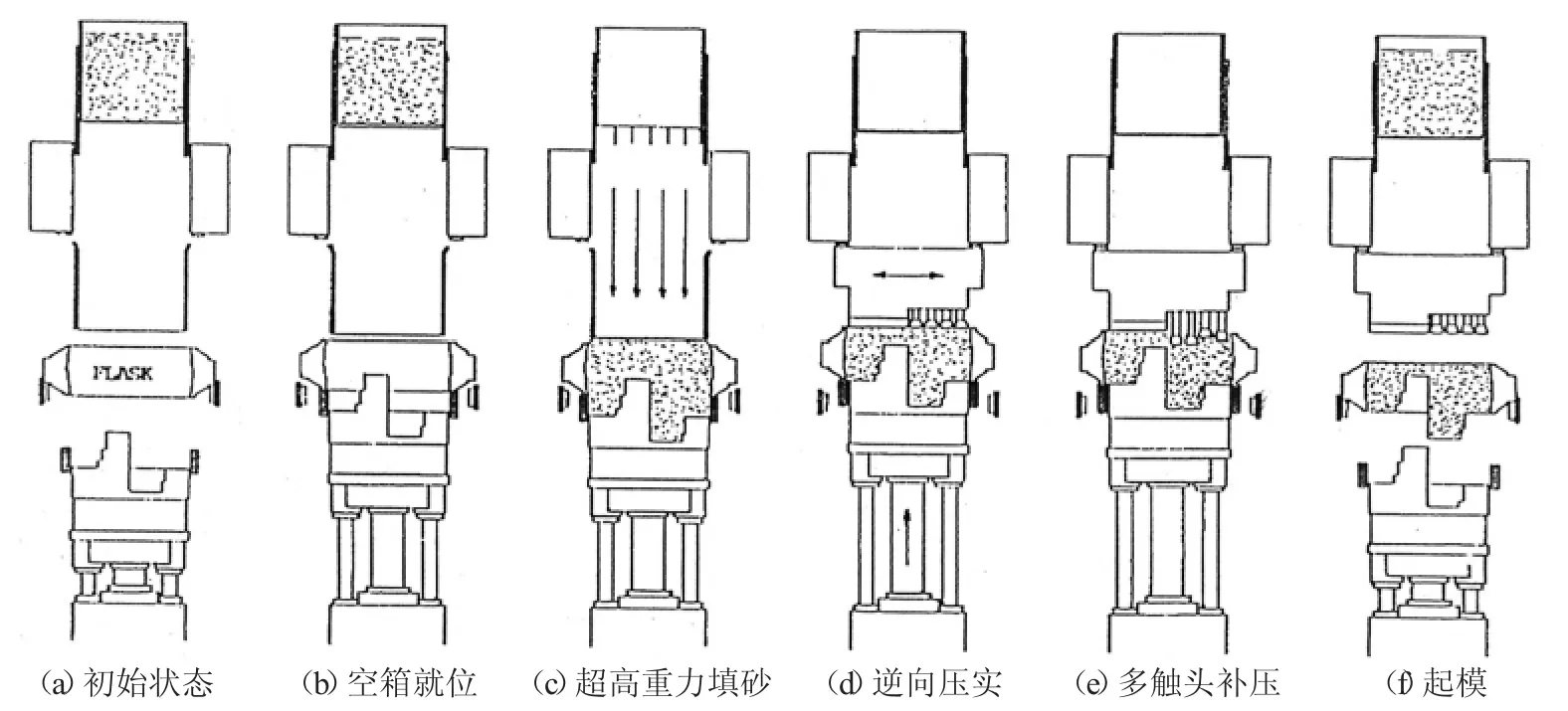

瑞士GF公司气冲(Air Impact)造型机快开阀为圆盘形,其造型紧实原理如图11a所示。继而改进并推出Air Impact Pulse强化型,俗称增益气冲,其造型紧实原理如图11b所示。

从图11b看,所谓增益气冲是在圆盘式快开阀的下方增设了一个小型快开阀,先行开启以进行预冲击,改善型砂的填充效果,避免砂型中搭桥现象的产生。

德国BMD公司气冲(Air Impact)造型机快开阀为栅格形,其造型紧实原理如图12a所示。继而改进并推出Vario Impulse强化型,俗称阻尼气冲,其造型紧实原理如图12b所示。

从图12b看,所谓阻尼气冲是在栅格快开阀的下方增设了一个导流框,框底朝上且布满孔洞,当冲击法开启时,其框底部冲击波受阻减速冲击,四周冲击波沿砂箱壁无阻高速直流冲击,以避免型砂搭桥,并改善型面硬度的分布。

西班牙Loramendi公司气冲(Air Shock)造型机快开阀也为圆盘形,但有多个,并采用星型方式布置以之强化,其造型紧实原理如图13所示。

德国斯米得贝格(Schmiedeberg)公司气冲(Form Tec Contourimpuls)造型机,谓之脉冲可调气冲式,集GF增益气冲原理和BMD阻尼气冲方式于一体,当可理解为增益阻尼气冲法,其造型紧实流程原理如图14所示。德国奔驰铸造厂1992年曲轴生产线改造时,便采用的是这种增益阻力型气冲式,其砂箱为2600mm×1300mm×600mm/600mm,生产力为30型/h。

图11 GF气冲造型紧实原理图

图12 BMD气冲造型紧实原理图

图13 Loramendi气冲造型紧实原理图

4.3 气冲压实(冲压)型

4.3.1 冲压型简述

上述几种压缩空气冲击型,虽快开阀的结构形式、设置方式,紧实强化改进措施有所不同,但紧实强度曲线都呈背松面紧状态,不言而喻,仍不理想。于是90年代,出现对气冲造型机附加压实工艺的创新浪潮。顾名思义,气冲+压实系集气冲与辅助压实两种工艺与一体,以期对紧实曲线分布状态的改善,并避免砂箱背面大量浮砂层的铲除及其周转量的增加,一举多得。冲压法主要分为平头冲压式、多触头冲压式、预应力多触头冲压式、浮动多触头气冲式,以至又一轮压头形式的演义再度上演。

4.3.2 平头冲压式

平头冲压式的压头有平板头和多孔头之分,分别由瑞士GF公司、西班牙Loramendi所推出,其造型紧实原理,如图15所示。

4.3.3 多触头冲压式

多触头冲压式气冲造型,由西班牙Loramendi公司所推出,其造型紧实原理,如图16所示。

4.3.4 预应力多触头冲压式

预应力多触头冲压式(Dynapuls)由德国BMD公司于1989年所推出,其造型紧实原理,如图17所示。

4.3.5 浮动多触头气冲式

浮动多触头气冲式,是压缩空气冲击波不直接作用在填充砂的背面,而是先作用在浮动多触头上,再由浮动多触头作用在填充砂的背面,旨在将上述气冲与多触头补充压实融为一体,由长春天合公司于1990年所创,构思巧妙。其砂型为900mm×700mm×230mm/230mm的样机,安装在吉林梅河口众鑫铸造机械公司,并用于青岛机车后桥叉速器壳、一汽柴油车二种煞车鼓等车辆铸件的生产。但未形成产品投放于市,遗憾之至。

图14 Form Tec增益阻尼气冲造型紧实原理图

图15 平头冲压造型紧实原理图

图16 Loramendi多触头冲压紧实原理图

图17 BMD预应力多触头冲压紧实原理图

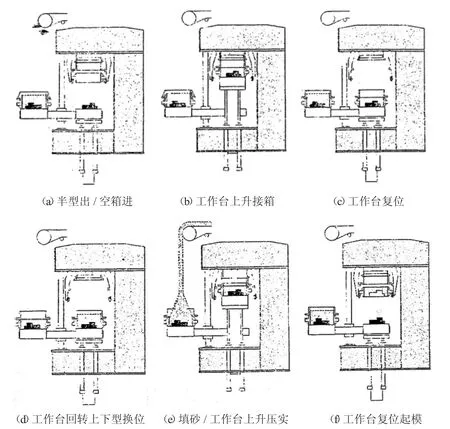

5 脱箱造型机

5.1 脱箱造型简述

粘土湿型砂脱箱造型机,主要用于简单小件双面型板的生产。表3所列,垂直型面射压型,为丹麦迪砂(DISA)公司一枝独秀;水平型面液压型,属美国亨特(Hunter)公司一统天下。至于传统水平分型震压式,已相形见绌;射压式,则竞相衍生,力求突围,抢占滩涂。

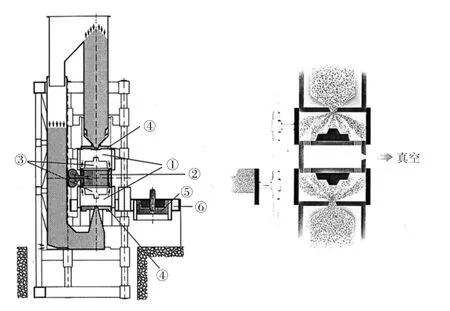

脱箱造型的主打工艺为射压式。所谓“射压”是一种集射砂紧实(Sand Shooting Compaction)、压实(Squeeze)于一体的新的紧实工艺。这种工艺的最大特点是填砂方式一反常态,不能以重力自行充填,而须借助于压缩空气动能射入,并进行紧实或预紧实,其与前述的气渗工艺和气冲工艺大相径庭,切勿混淆,其原理参见图18。

图18 射砂紧实原理图

从图18看,当射砂阀7快速开启,储气包8内的压缩空气进入射腔2以膨胀,并通过射砂筒壁缝隙进入射砂筒1,将型砂通过射砂孔3射入芯盒11。这种射砂工艺原本用于型芯的制作,故称之为射芯机(Core Shooter)。后将其与压实融为一体,为粘土湿型砂的脱箱造型所采用。

5.2 垂直型面型

5.2.1 射压式

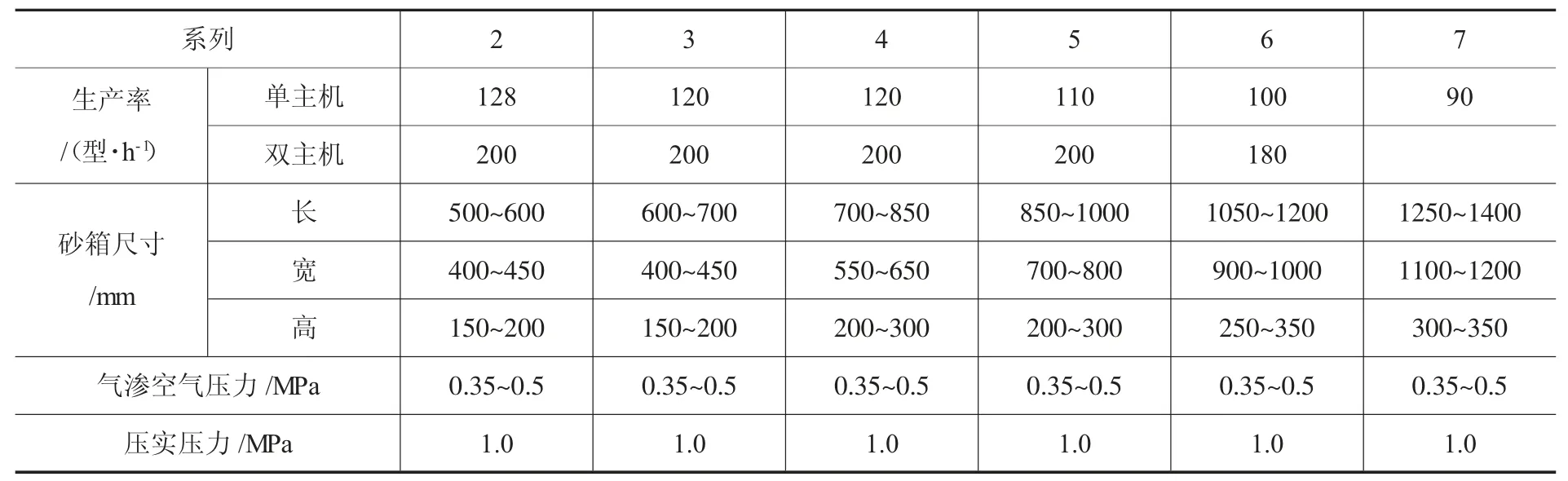

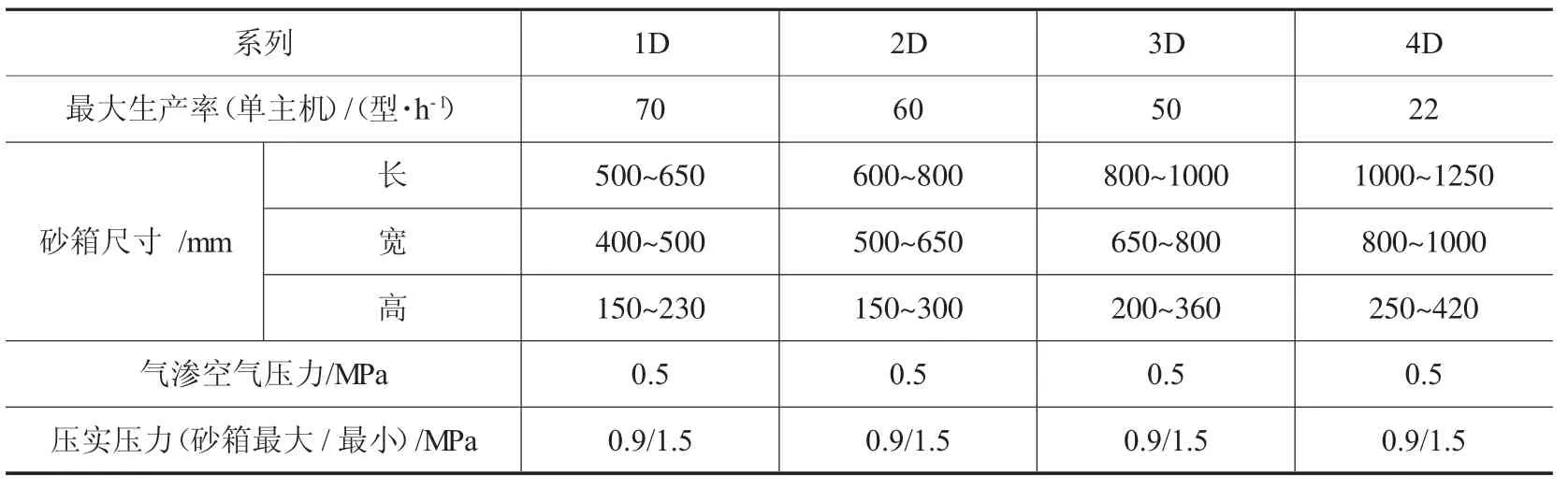

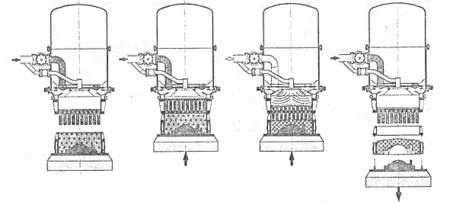

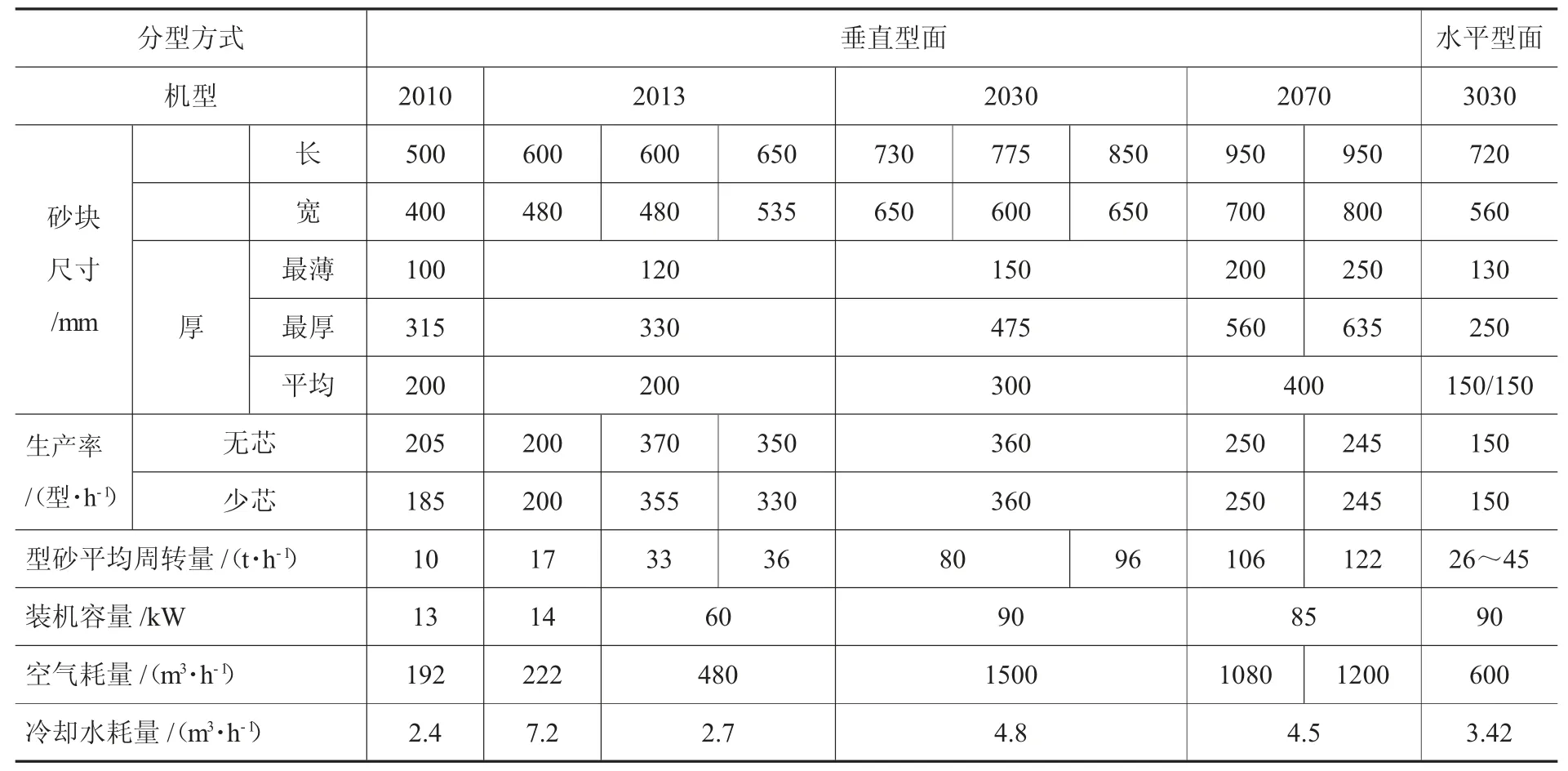

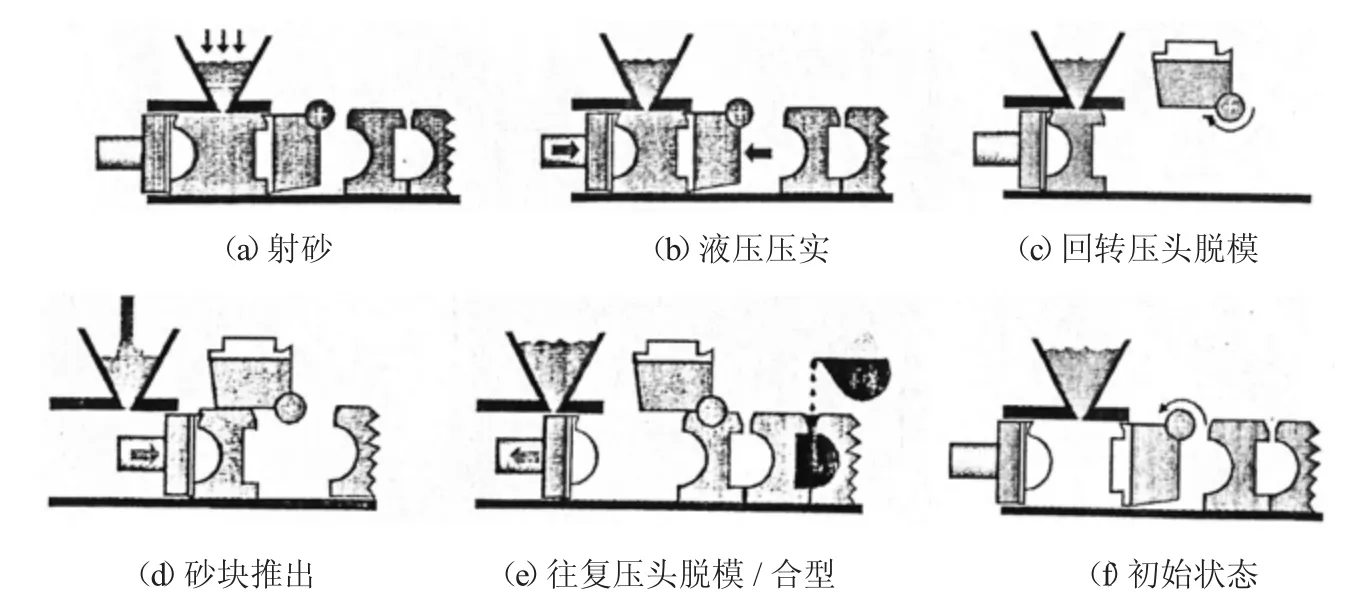

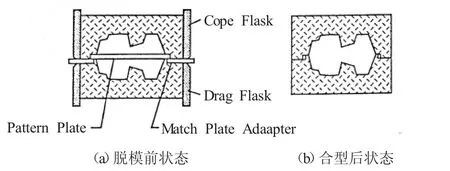

粘土湿型砂射压式脱箱造型垂直型面(Disamatic)型,由丹麦迪沙(DISA)公司,于1962年以造型线制式率先推向国际市场,一枝独秀,被广泛用于大批量无芯或少芯中小铸铁件、铸钢件、非铁合金件的生产。DISA垂直型面射压脱箱造型紧实工艺流程原理,如图19所示,系列机型主要工艺参数,如表6所示。

从图19看,DISA垂直型面填砂型腔左右两侧的腔壁,既是压头又是型板,即铸件模样镶嵌于这两块腔壁之上,呈组合形式,于是每一块砂型的两侧均为分型面,前后两块砂型相继连续串拼,便形成一个个完整的浇注所需要的铸造铸型。

表6 DISA射压脱箱造型主要工艺参数表

图19 DISA垂直型面射压脱箱造型紧实工艺流程原理图

DISA垂直型面脱箱造型线生产效率很高,是同等水平型面型的2倍及其以上,不可企及,参见表7;用砂省,比压高,排气好,铸件表面光洁,尺寸精确;造型线结构简单,易操作,故障率低,自动化水平高,因此得以广泛应用,尤其是小型线。但是其下芯不甚方便,模样也不宜太高,砂块尺寸难于大型化,因此只适于批量大无芯或少芯中小件的生产。

5.2.2 冲压式

垂直型面冲压法,是将填砂或预紧实由射砂方式改为了气冲方式。系二汽1994年所申报的专利,构思甚好,但没能形成产品投放于市。垂直分型冲压法脱箱造型紧实原理如图20所示。

图20 垂直型面气冲压实脱箱造型紧实原理图

5.3 水平型面型

5.3.1 油压式

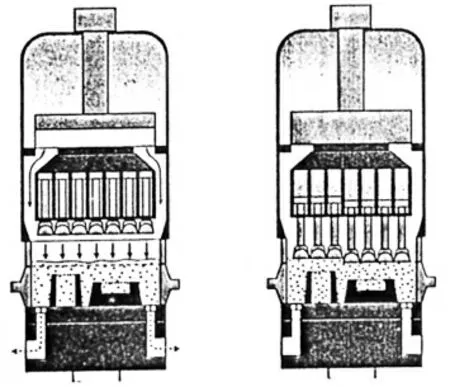

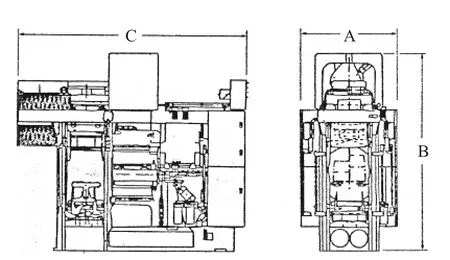

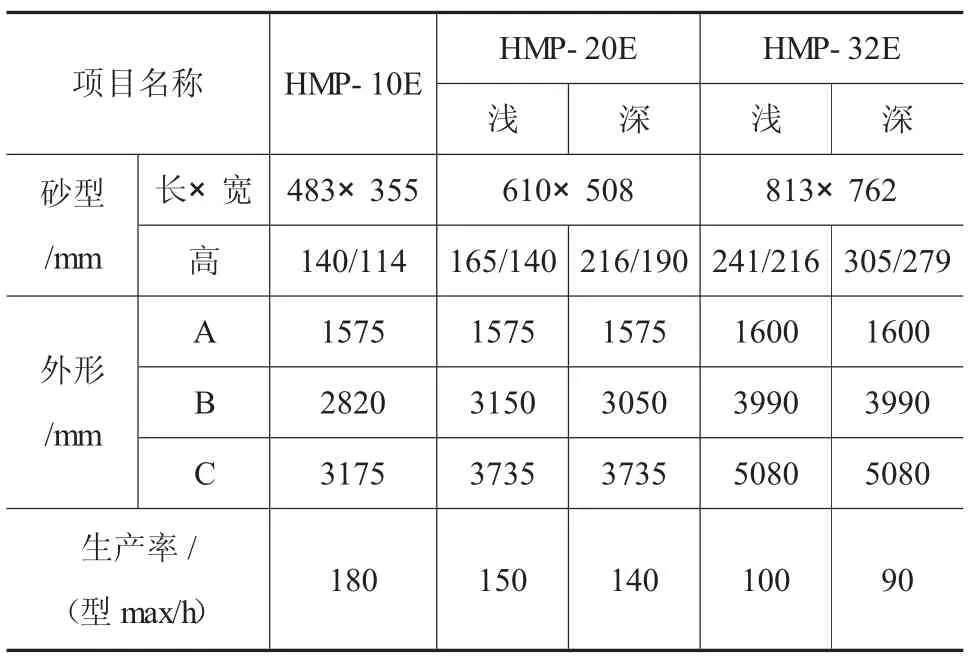

粘土湿型液压式脱箱造型水平型面(HMP-E)型,为双面型板重力填砂压实法,由美国亨特(HUNTER)公司于1964年所推出,呈12工位转盘制式,以替代手工并可直接采用手工造型双面型板上线造型,难能可贵,转盘后来发展为24工位,一统天下,得以较广泛地采用。HMP-E型造型主机外形如图21所示,规格尺寸如表7所示。

图21 HMP-E水平型面脱箱造型机外形图

表7 HMP-E水平型面脱箱造型机规格尺寸表

5.3.2 射压衍生式

5.3.2.1 射压衍生简述

丹麦DISA公司一枝独秀的Disamatic垂直型面机型,固然很好,但下芯操作不便也是不争的事实,且解决之道唯有将分型面改为水平方可,为此围绕水平分型射压的衍生创新,风生水起,呼之欲出。于是“顶底负压对射压实法”、“两侧负压对射压实法”、“顶侧两向射砂压实法”、“垂直射压水平合型法”、“单侧射砂型板逆向压实法”等典型机型层出不穷,以至粘土湿型砂水平型面脱箱射压造型工艺日渐完善。

5.3.2.2 顶底负压对射压实法

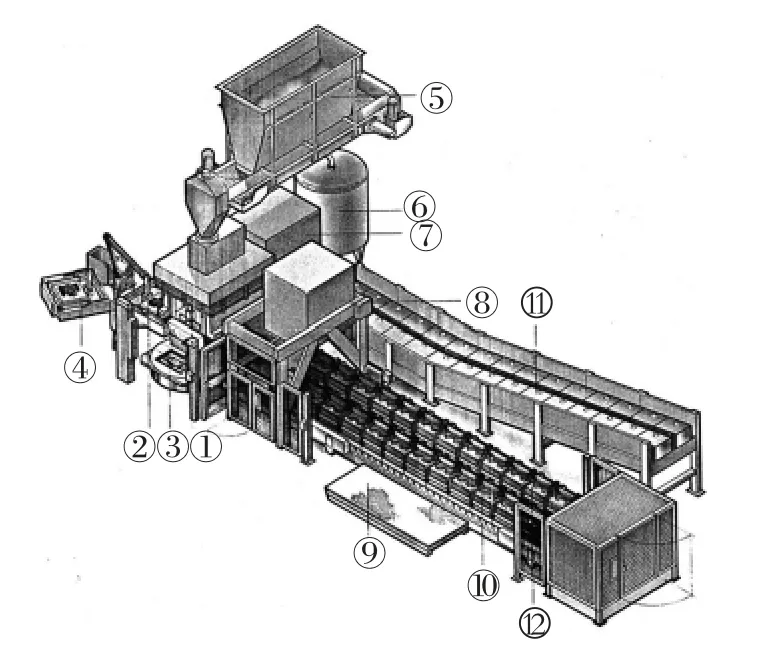

顶底负压对射压实法,水平型面脱箱射压造型谓之Disaforma,系丹麦DISA公司在Disamatic的机型上所创新,以用于比较复杂的中小件的生产,但生产效率相应降低一半左右,参见表6,真可谓鱼和熊掌不可兼得。就其运用的广泛性,自始至终莫过于其垂直型面型。其DISA-3030型,即为水平型面型脱箱射压造型线,如图22所示。其射压脱箱造型原理,如图23所示。

5.3.2.3 两侧负压对射压实法

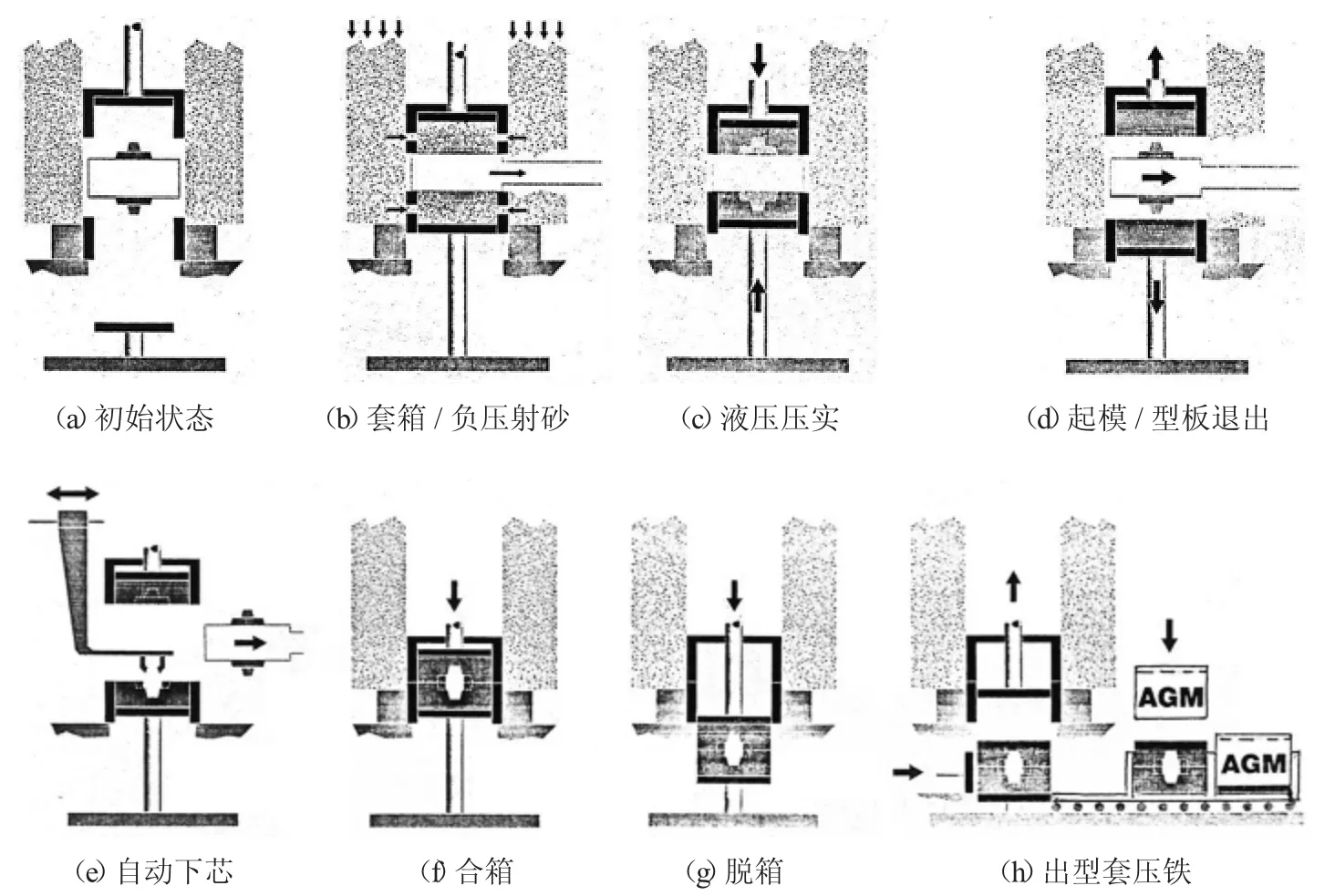

两侧负压对射压实法,水平型面脱箱射压造型分为HFM、AGM两中形式。HFM型,由德国哈弗林格(Hafliger)公司所推出,采用人工下芯;AGM型,由德国AGM(Achinger GieBereimaschinen)公司所推出,将下芯改为自动进行,并号称Hafliger-2000。AGM型水平型面射压脱箱造型工艺流程原理,如图24所示,HFM/AGM系列机型主要工艺参数如表8所示。

图22 DISA-3030顶底负压对射压实法水平型面脱箱造型线透视图

图23 DISA顶底负压对射压实法水平型面脱箱造型紧实原理图

图24 AGM型两侧负压对射压实法水平型面脱箱造型流程原理图

表8 HFM/AGM系列机型主要参数表

从图24-8看,AGM型之砂型脱箱后,先被推到卧置的“L”型垫板上,再在L型垫板两端套上槽型压铁,以致整个砂型为后续的L型垫板所包覆,不是砂箱,甚是砂箱,以提高砂型的抗胀能力,于是便有射压“有箱”造型之说。

5.3.2.4 顶侧两向射砂压实法

顶侧两向射砂压实法,水平型面脱箱射压造型机为FBM型,由日本新东(Roberts Sinto)公司所推出。其分型面呈子口形,以提高合型的精度和密闭性,避免所浇金属液的跑冒。FBM型的水平子口型面形式,如图25所示;造型流程原理,如图26所示。

5.3.2.5 垂直射压水平合型法

垂直射压水平合型法,水平型面脱箱射压造型机为FBO型,由日本新东(Roberts Sinto)公司所推出。射压沿用Disamatic垂直型面机型的方式及原理,以避免其FBM型所采用的复杂系统。FBO型脱箱射压造型流程原理,如图27所示。

5.3.2.6 单侧射砂型板逆向压实法

单侧射砂型板逆向压实法,水平型面脱箱射压造型机为X427型,由青岛第二铸机王孟苏等于1990所创新推出,将水平型面脱箱射压造型工艺推向极致,堪称完美,其紧实流程原理,如图28所示。

图25 FBM型水平子口型面形式示意图

图26 FBM型顶侧两向射砂压实法水平型面脱箱造型流程原理图

图27 FBO型垂直射砂水平合型法水平型面脱箱造型流程原理图

图28 X427型单侧射砂型板逆向压实法水平型面脱箱造型流程原理图