山地林果茶园电动自走式挖穴机的设计与试验

2020-12-02吴伟斌冉晓陈姗岳丹丹梁荣轩陈理洪添胜

吴伟斌,冉晓,陈姗,岳丹丹,梁荣轩, 陈理,洪添胜

1.华南农业大学工程学院,广州 510642; 2.华南农业大学南方农业机械与装备关键技术教育部重点实验室/国家柑橘产业技术体系机械化研究室/广东省山地果园机械创新工程技术研究中心,广州 510642

挖穴是果树和茶树种植不可缺少的重要环节[1]。受山地林果茶园地理环境限制,传统悬挂式、牵引式挖穴机整机体积较大,导致无法适应山地林果茶园的狭窄地形[2-3]。目前普遍采用手提式挖穴机进行挖穴作业,但手提式挖穴机需要人工完成钻头升降作业和搬运,存在劳动强度大、工作效率低的问题[4-5]。同时,挖穴机作业时振动较大,钻头换向需要人工操作,导致其可操作性差[6],且挖穴工作安全性得不到保证。

为解决上述问题,温威[7]设计了一种双立柱便携式挖穴机,该挖穴机采用手轮与双立柱控制钻头升降,但只能解决挖穴机振动的问题,仍需人工完成钻头的升降运动。王警梁[8]采用开合螺母机构,能够实现手提式挖穴机钻头的自动匀速进给作业,但挖穴作业完成后,需要人工完成钻头复位操作。马丽娜等[9]基于三星齿轮换向原理设计了一种齿轮换向机构,将汽油机单一动力方向转换为正反2个方向,实现钻头主动进行挖穴作业,在挖穴作业完成后,能自动回程复位。但该挖穴机换向时仍需要人工操作,机具移动时需要人工推动。

本研究设计一种具有行驶动力且能自动完成钻头进给与回程运动的小型电动挖穴机,旨在解决我国山地林果茶园挖穴作业劳动强度大、工作效率低、安全性差以及传统挖穴机无法适应山地林果茶园工作的难题,促进丘陵山区水果产业发展,提高果农收入。

1 材料与方法

1.1 设计目标与主要技术参数

针对山地林果茶园环境与果树茶树挖穴施肥农艺要求,本研究设计了一种小型电动自走式挖穴机。该机具有行驶动力、钻头自动完成进给行程与复位行程以及整体结构简单紧凑等特点,并具备在15°的斜坡稳定进行挖穴作业的能力。该挖穴机的主要技术参数为:长、宽、高分别为950、550、1 520 mm,整机质量143 kg,旋转电机规格为48 V/1 200 W,升降电机规格为24 V/15 W,行走电机规格为24 V/500 W,动力电池采用12 V-20 A铅酸电池,具备挖穴直径300 mm、挖穴坑深400 mm的作业能力。

1.2 整体结构及工作原理

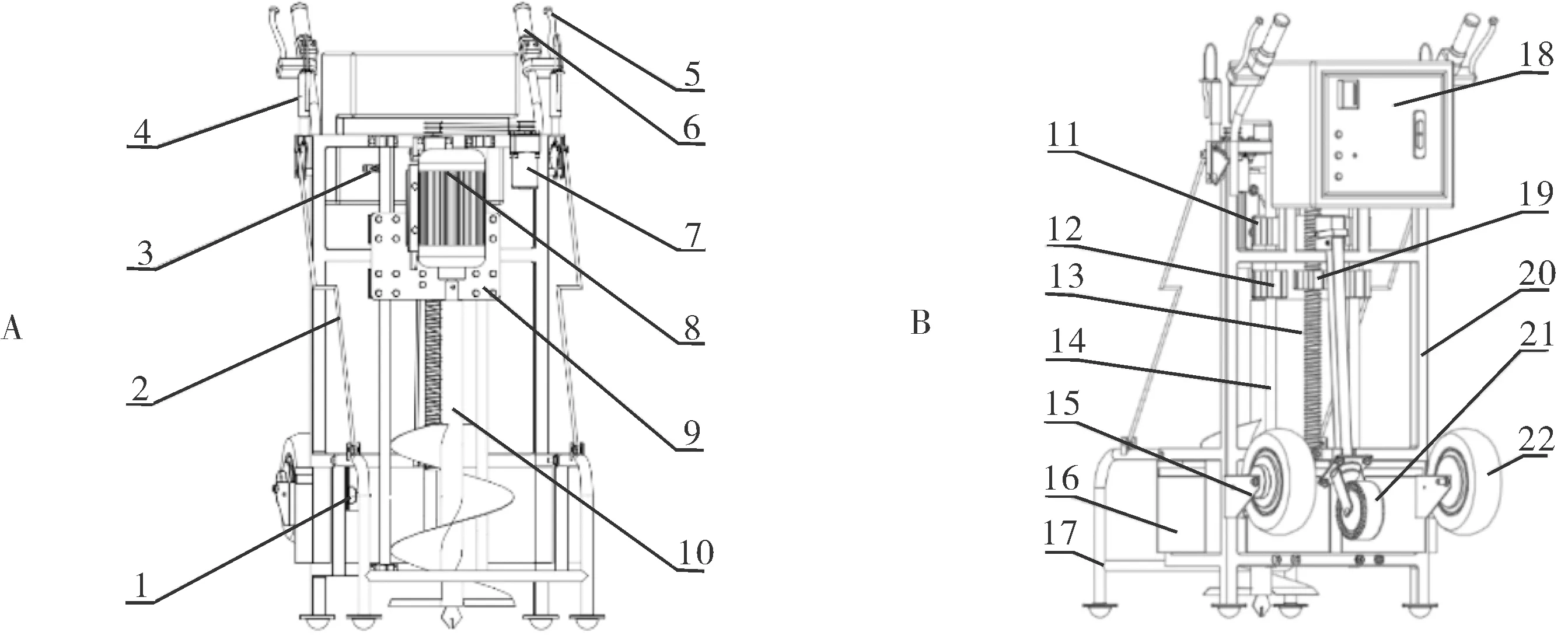

山地林果茶园电动自走式挖穴机由挖穴机构、自动升降机构、行走机构、支撑机构、控制系统和机架组成,总体结构如图1所示。其中,挖穴机构由48 V直流电机、转换头和钻头组成;自动升降机构由动力传递系统、导向机构和行程限定装置组成;行走机构由24 V轮毂电机和万向轮组成;支撑机构由活动支撑架、连接杆、调节装置组成;机架采用30 mm×30 mm方钢焊接形成。整机机构紧凑、轻简以及操作方便。

A:挖穴机正视图 Front view of three-dimensional structure of electric self-propelled digging machine; B:挖穴机三维立体结构图 Three-dimensional structure diagram of electric self-propelled digging machine; 1.下行程开关 Down stroke switch; 2.连接杆 Connecting rod; 3.上行程开关 Up stroke switch; 4.调节装置 Adjuster; 5.刹车把手 Brake handle; 6.调速装置 Speed-regulating device; 7.升降电机 Lifting motor; 8.旋转电机 Rotating motor; 9.支撑座 Support seat; 10.钻头 Drill; 11.上滑块 Upper slider; 12.下滑块 Lower slider; 13.丝杆 Screw; 14.光轴 Axis;15.刹车组件 Brake components; 16.铅酸蓄电池 Lead-acid battery; 17.活动支撑架 Active support frame; 18.电控箱 Electric control box; 19.丝杆螺母 Screw nut; 20.机架 Rack; 21.万向轮 Universal wheel; 22.轮毂电机 Hub motor.

调节支撑轮使其与机架呈90°状态,操作员通过电门手把将挖穴机调整至行走姿态,闭合挖穴机总电源开关,旋转电门手把,轮毂电机开始为挖穴机提供行走动力,当挖穴机行走至工作地点后,调节支撑轮使其呈原始状态,调节支撑机构,使钻头竖直于地面,即为挖穴姿态。闭合挖穴开关,旋转电机带动钻头进行旋转运动,升降电机带动挖穴机构进行进给运动,螺旋钻头逐渐下降,钻尖最先钻进土层,定位洞穴的中心点,然后刀片钻进土层切削土壤,螺旋叶片将土壤输送到洞穴的周围。当挖穴机构下降至预定位置时,下滑块轴承将触碰下行程开关,此时升降电机反转、旋转电机停止工作,挖穴机构将被提起,当提升至预定位置时,上滑块轴承将触碰上行程开关,此时升降电机停止工作。至此,完成一个工作流程。

1.3 挖穴机构设计

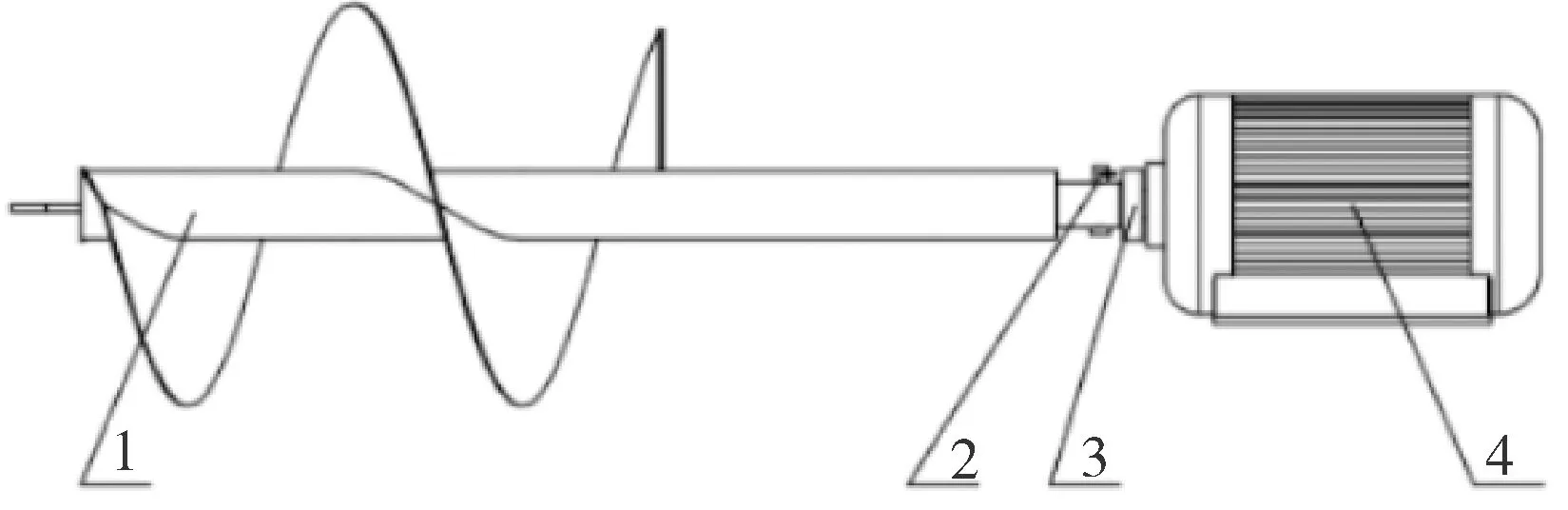

挖穴机构由直流电机、转换头、销钉以及螺旋钻头组成,钻头与直流电机通过转换头进行连接。挖穴机构结构简图如图2所示。

1)钻头设计。根据林果茶园挖穴施肥技术要求[10-12],确定施肥穴直径D为300 mm,深度H为400 mm。为保证挖穴机挖穴作业过程平稳,且耗能低,本研究选取双刀片单螺旋叶片式钻头。考虑到钻头作业振动对施肥穴直径的影响,螺旋叶片直径D1=0.95D、D=25 mm,拟定钻头螺旋角α为15°,钻头导程h=240 mm,根据施肥穴深度确定螺旋叶片长度,H1=H=400 mm,钻尖选择分叉型。

1.钻头 Drill; 2.销钉组件 Pin components; 3.转换头 Converter; 4.48 V直流电机 DC motor of 48 V.

2)钻头临界转速的确定。根据钻头挖穴升土理论[13],钻头在升土过程中,若转速较低会造成钻头堵塞,土壤无法输送到水平面上,若转速较高,钻头的切削能力下降、消耗的功率增加[14-15]。因此需要计算钻头升运土壤的临界转速nk。

(1)

式(1)中:g为重力加速度;α为螺旋角,取α=15°;φ1为土壤与钢的摩擦角,取φ1=30°;γ为钻头外缘运动方向与水平面的夹角,取γ=0.7°;r螺为螺旋叶片半径,取r=142.5 mm;f为土壤与穴壁之间的摩擦系数,本研究取f=1。将上述参数代入式(1)可得nk=82.2 r/min。考虑到挖穴机工作土壤环境复杂,为保证钻头工作转速大于临界转速,计算钻头的储备转速。

n=Knk

(2)

式(2)中:n为钻头工作转速,r/min;K为转速储备系数,取K=1.5;nk为钻头临界转速,nk=82.2 r/min。将上述参数代入式(2)可得n=123.3 r/min,对其进行取整处理,最终确定n=130 r/min。

3)钻头旋转所需转矩确定。钻头在挖穴作业过程中需克服一定的工作转矩,主要包括钻尖定位作业所需转矩M尖、刀片作业所需转矩M刀、螺旋叶片输送土壤作业所需转矩M螺[16-17]。钻尖工作所需转矩:

(3)

刀片切削土壤所需工作转矩:

(4)

螺旋叶片升运土壤所需转矩:

(5)

式(3)~(5)中:q为与土壤特性有关的系数,坚实土壤q=3 000 N/m;k为与土壤特性有关的系数,取k=930 N/m2;s为钻头进给量,取s=7.8 mm,dj为钻尖回转直径,取dj=48 mm;i为钻头螺旋叶片数,取i=1;q0为土壤阻力比例系数,取q0=3 200 N/m;k0为土壤变形系数,取k0=2.25×105N/m2;φ为土壤切削阻力与水平面的夹角,取φ=55°;δ为刀片切土角,取δ=45°;r为钻头半径,取r=142.5 mm;rj为钻尖回转半径,取rj=24 mm;rt为土流内径,取rt=52 mm;φ1为土壤对钢的摩擦角,取φ1=30°;n为系数,取n=4 397 kg/m;μ为过钻头轴线界面r处土流曲线与水平面的倾角,取μ=25°,ε为土流绝对速度与水平面的夹角,取ε=1.2°。钻头工作所需总转矩

M=M尖+M刀+M螺

(6)

由公式(3)~(6)得钻头所需工作转矩M=62.1 N·m。

4)旋转电机所需功率确定。旋转电机所需功率为:

N=KMn/9550

(7)

式(7)中:K为功率储备系数,取K=1.3;M为钻头工作所需转矩,N·m;n为钻头工作转速,r/min。将上述参数代入式(7)可得N=1.08 kW。因此,选用尤奈特BM1424HQF型减速电机,其额定功率为1.2 kW,额定转速为2 800 r/min,搭配减速比为1∶10的减速器,可满足挖穴机挖穴作业需求。

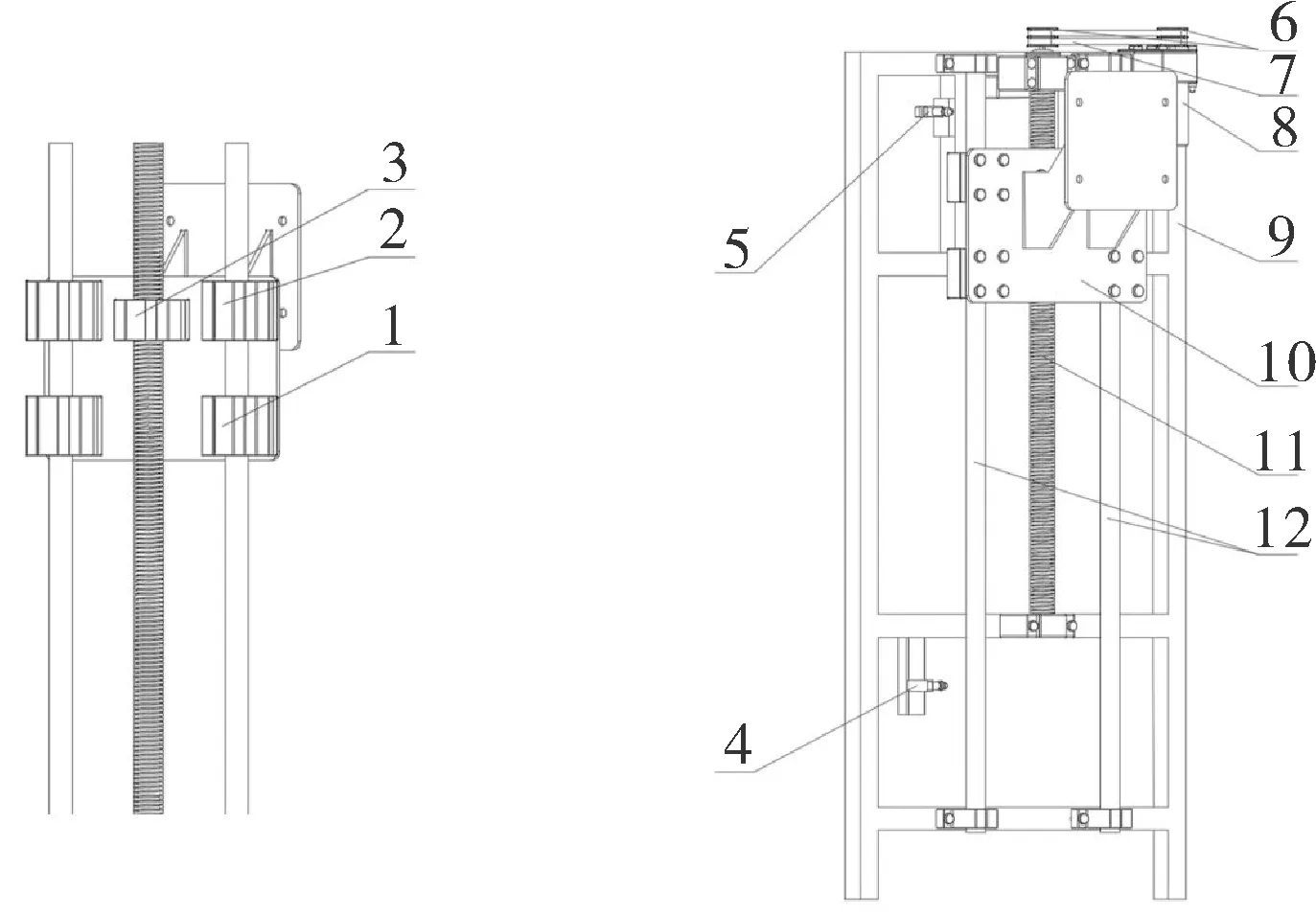

1.4 自动升降机构设计

如图3所示,该挖穴机中的自动升降机构主要包括动力传递机构、导向机构以及行程限定装置。其中,动力传递机构包括直流电机、带轮、皮带、丝杆、螺母;导向机构包括光轴、光轴座;行程限定装置由2个行程开关组成。从图3可知,动力由直流电机输出,通过带传动与丝杆螺母传动使底板获得往复运动的动力,两根光轴与丝杆完成对底板的旋转自由度限定。

1.上滑块 Upper slider; 2.下滑块 Lower slider; 3.丝杆螺母 Screw nut; 4.上行程开关 Up stroke switch; 5.下行程开关 Down stroke switch; 6.带轮 Pulley; 7.皮带 Belt; 8.24 V直流电机 DC motor of 24 V; 9.机架 Rack; 10.支撑座 Support seat; 11.丝杆 Screw; 12.光轴 Axis.

1)钻头位移速度与位移行程确定。根据螺旋钻头的挖土理论,巨顶螺旋钻头能否顺利将土壤输送到地面的主要因素有2个,即钻头转速和钻头进给速度。当钻头转速一定时,钻头下降速度小于土壤质点垂直上升速度时,土壤才能被顺利输送到地面。反之,钻头将发生堵塞[18]。土壤质点上升速度为:

(8)

式(8)中:r为钻头半径,取r=142.5 mm;ω为钻头工作角速度,取ω=13.5 rad/s;b为系数,b=tanα=0.268;a为系数,a=1;A为系数,A=cot(α+φ1)=1;B为系数,B=b+2a+0.4ab=2.375;p为系数,p=b(1+0.4b+0.4a+0.16ab)+a=1.415;E为系数,E=g/rω2;c为系数,c=4.76。

钻头进给速度为:

VS=sωk/π

(9)

式(9)中:s为钻头每转进给量,取s=7.8 mm;ω为钻头工作角速度,取ω=13.5 rad/s;k为土壤膨胀系数,取k=1.5。

根据式(8)和式(9)计算可知:VZ=41 mm/s,VS=17 mm/s。为提高整机工作效率,以及考虑到挖穴机工作环境为山地林果茶园,其土壤环境中存在许多树根、小石块等杂物,会造成钻头堵塞现象。本研究拟定钻头位移速度V为20 mm/s,大于钻头进给速度,但小于土壤质点上升速度,上升速度与下降速度相同。

根据设计目标要求,需要挖出深度为400 mm的穴。同时,考虑到山地林果茶园地面平整度较低,若下降行程设计为400 mm,钻尖刚好与水平面接触,易与地面凸起处发生冲突,所以预留高度为50 mm的空白升降空间,将钻尖与水平面直接的距离控制在50 mm左右,因此将下降行程设计为450 mm。

2)升降电机选型。升降电机作为自动升降机构中的唯一动力源,需要其为挖穴机构的往复运动提供动力。其中,挖穴机构下降阻力主要为钻头工作阻力在钻头轴上的分力,该力绝大部分被旋转电机提供的动力克服,升降电机需要提供动力可忽略不计;上升动力为提升旋转电机座和挖穴机构需要的力。旋转电机质量为5.08 kg,钻头与旋转电机座的质量通过Pro/E构建两者三维模型、添加材料属性等操作获得其总质量为22 kg,升降电机需克服的总上升阻力F=270.8 N。电动机功率为:

P=FV

(10)

由式(10)可得P=8.12 W,考虑到在带传动、滚珠丝杆与滚珠丝杆螺母之间以及滑块轴承与光轴之间的功率损耗,本研究选取功率为15 W的直流电机作为升降机构的动力源,额定转速3 000 r/min,搭载1∶12.5的减速器。

3)带传动的确定。自动升降机构中动力传递机构包括带传动和丝杆螺母传动。确定直流电机机型后,首先进行带传动部件尺寸参数设计。经过直径设计计算,得到带传动尺寸参数。其中,主动带轮基准直径为63 mm,从动带轮基准直径为63 mm,中心距为206 mm,选用的皮带带型为V带Z型,皮带根数为2根,皮带长度为630 mm。

4)丝杆选型。滚珠丝杆的导程S为:

(11)

式(11)中:V升为钻头位移速度,取V升=20 mm/s;i为带传动传递效率,取i=0.97;n为丝杆输入转速,取n=240 r/min。将上述参数代入式(11)可得S=5.2 mm,因为钻头工作时不堵塞的条件是钻头的下降速度小于土壤质点的上升速度,故导程需要小于5.2 mm,但导程越小,滚珠丝杆精度等级越高,价格也会随之增加许多,故取滚珠丝杆导程S=5 mm。依据导程选择单螺母滚珠丝杆,型号为SFU60054。

1.5 行走机构设计

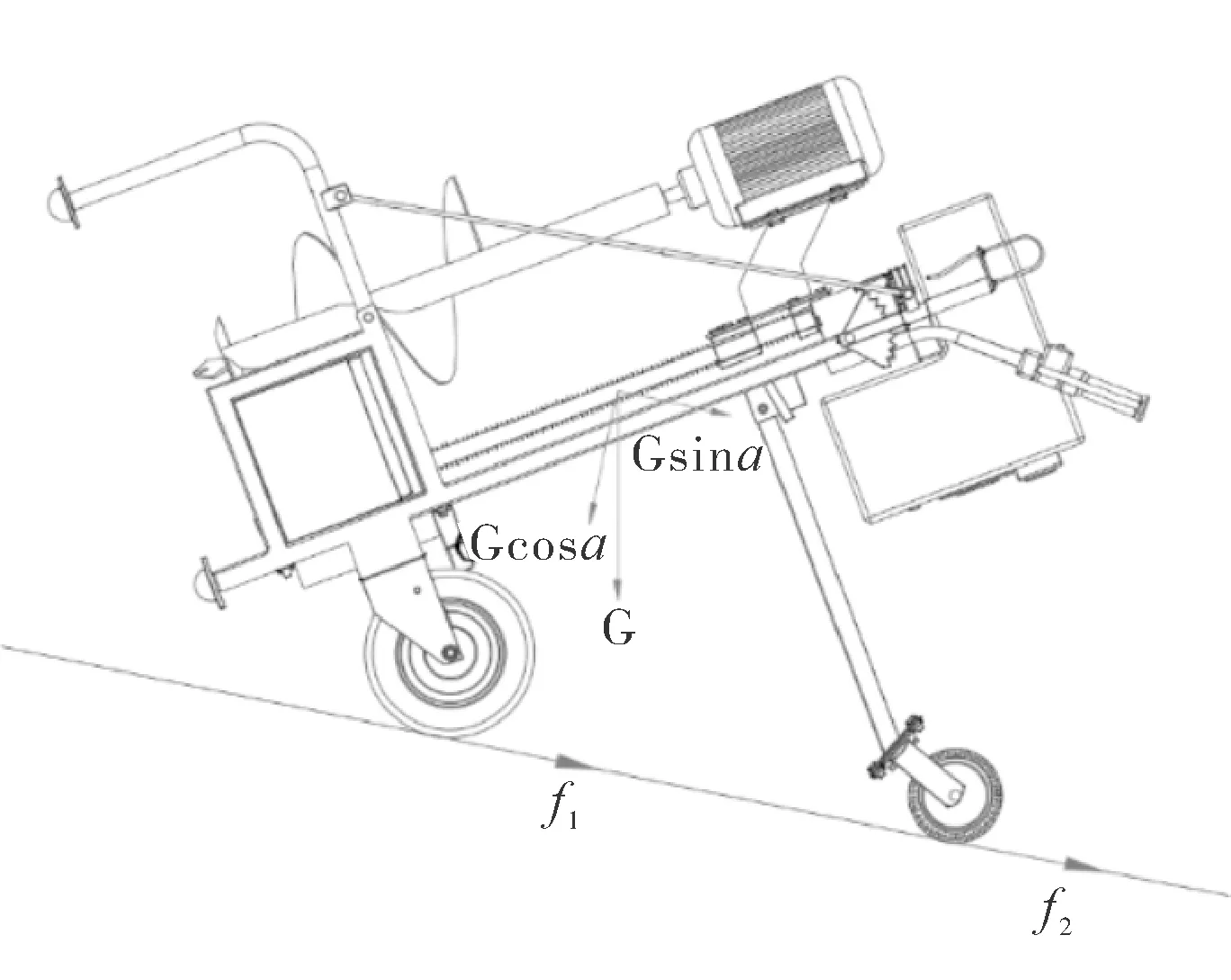

行走机构由轮毂电机和万向轮组成。其中,轮毂电机轮胎直径为300 mm,幅宽为80 mm,万向轮轮胎直径为150 mm,幅宽为60 mm。在Pro/E中构建整机三维模型,并添加材料属性,获得整机质量M为135 kg。因挖穴机需要人跟随驾驶,将挖穴机行走速度v设计为1.25 m/s。考虑到挖穴机爬坡所需动力大于平路面,根据挖穴机爬坡所需动力选择轮毂电机功率。挖穴机爬坡力学分析见图4。

图4 挖穴机爬坡力学分析图

挖穴机爬坡所需动力F:

F=Mgsinα+Mgfcosα

(12)

轮毂电机所需功率P:

P=KFv/2

(13)

轮毂电机转速n:

(14)

式(12)~(14)中,f为摩擦阻力系数,取f=0.2;α为坡度,取α=12°;K为后备功率系数,取K=1.3;F为挖穴机行走所需动力,N;v为行走速度,取v=1.25 m/s;d为轮毂电机轮胎直径,取d=300 mm。由式(12)~(14)可得:P=440 W,n=79.6 r/min。考虑到挖穴机行驶过程中会出现打滑现象,本研究选取功率为500 W、转速为85 r/min的轮毂电机作为行走电机。

1.6 支撑机构设计

支撑机构由支撑脚、活动支架、连接杆、定位盘和定位把手组成,其中定位把手由拉线、弹簧、锁紧件以及把手组成。正常状态下,定位把手中的锁紧件锁紧在定位盘的某相邻两齿之间,此时活动支撑脚的高度确定,当需要调节活动支撑脚的高度以适应地形时,通过操纵定位把手使锁紧件缩回定位把手内,锁紧件与定位齿轮分离,此时转动定位把手,连接杆带动活动支撑脚绕着与机架的交接点转动,从而改变活动支撑脚的高度,当调节到合适高度后,调整定位把手,使锁紧件锁紧在定位齿轮的相应两齿间。定位把手作业原理:当需要锁紧尖回缩时,操作员通过按压把手进而通过拉线拉动锁紧件缩进结构内部,当需要锁紧件伸出时,操作员只需要松开把手,在弹簧的作用力下锁紧件被压出结构内部。

1.7 控制系统的设计

1)控制系统的组成。控制系统由电磁继电器、控制器、调速器、熔断器、降压模块、防侧倾模块、保险丝、行程开关、指示灯等电器元件组成。

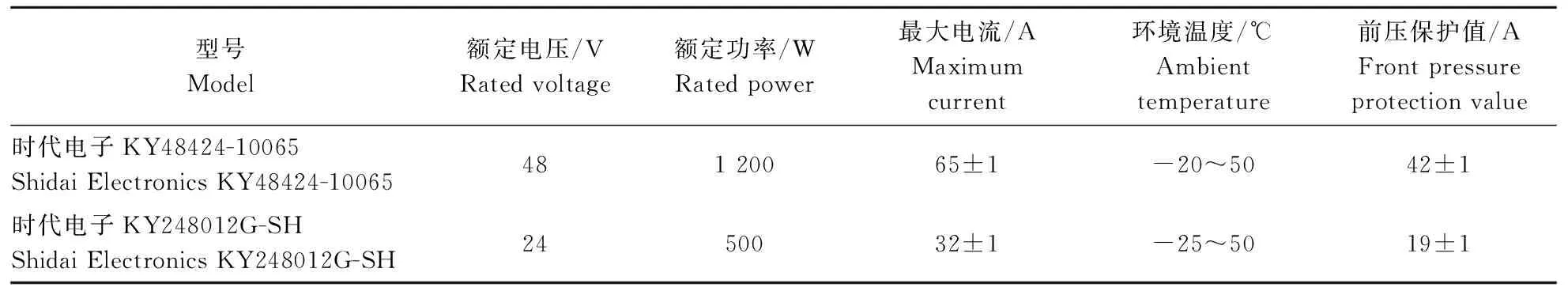

2)控制器选型。控制器作为控制电机启动、转速、转动方向和停止的核心元件,需根据挖穴机旋转电机和轮毂电机的额定电压、额定功率以及相应的功能需要进行选择。本研究选择时代电子KY48424-10065型控制器作为旋转电机控制器,选取时代电子KY248012G-SH型控制器作为轮毂电机控制器,具体参数如表1所示。

表1 行走电机与旋转电机控制器参数 Table 1 Parameter of controller for walking motor and rotating motor

3)控制系统工作方式。挖穴过程工作方式为:按顺序闭合电源总开关、钻头下行速度挡位、钻头下行开关,升降电机与旋转电机同时工作,挖穴作业开始进行。当需要升降电机停止工作时,将钻头下行速度闭合至空挡挡位;当需要旋转电机与升降电机同时停止工作时,闭合钻头空挡开关;当需要钻头做复位运动时,闭合钻头上行开关。特别的是,该挖穴机的控制系统在钻头下降过程中遇到过大阻力时(如碰到树根、石头等),会自动升起钻头,以保护电机和钻头。挖穴机行走过程工作方式为:每个轮毂电机分别配有空挡开关和倒挡开关。当需要挖穴机直线行驶时,只需调节调速装置,即可控制挖穴机以不同的速度直线行驶;当挖穴机需要转向时,如右转,点击右空挡开关,右侧轮毂电机停止转动,左侧轮毂电机继续转动,挖穴机将向右侧行驶,左转同右转原理相同;当需要倒退行走时,点击左右倒挡开关,左右轮毂电机同时反向转动,挖穴机倒退行走。

2 结果与分析

2.1 挖穴性能试验

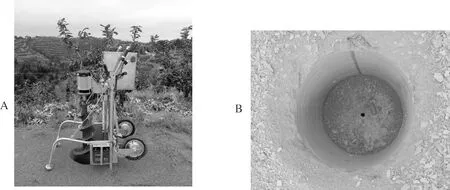

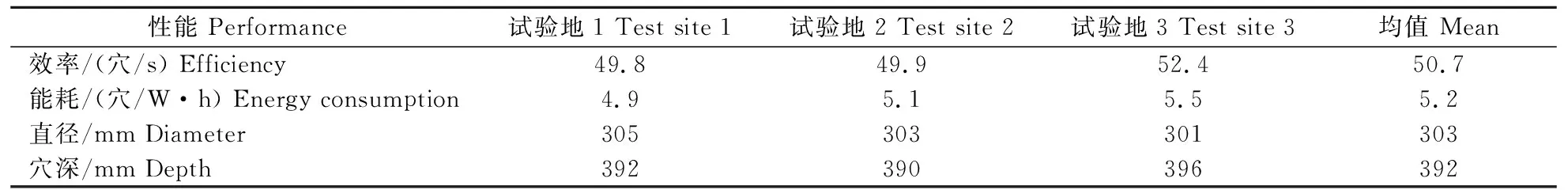

样机如图5A所示。2019年3月,对样机进行挖穴性能试验与动力性能试验,以验证挖穴机是否符合设计要求。在华南农业大学柑橘园选取2块试验地,采用5点取样法在2块试验地各选取5个测试点,并测得深度20 cm处土层平均土壤含水率分别为24.30%和18.49%,平均土壤紧实度分别为437、837 kPa。在华南农业大学茶园选取1块试验地,采用与上文相同的选点方法,并测得深度20 cm处土层平均土壤含水率为22.01%,平均土壤紧实度为372 kPa。挖穴机行走到相应试验地,在不同试验地分别进行6次挖穴试验,并利用秒表测定单次作业有效挖穴时间、库仑计测定单次作业有效挖穴能耗,利用卷尺测定所挖施肥穴深度和直径,测定结果如表2所示。根据表2可知,单次作业平均有效挖穴时间为50.7 s,比人工锄头挖穴快1.77倍;单次作业有效挖穴能耗为5.2 W·h;施肥穴平均深度为392 mm,施肥穴平均直径为303 mm,满足施肥农艺要求,且与设计要求相差较小,初步满足设计目标, 其挖穴效果如图5B所示。

2.2 行走动力性能试验

1)爬坡性能试验。在华南农业大学校园内选取坡度分别为5.4°、8.4°和15.2°的斜坡进行爬坡试验。以平直路面与斜坡交界处为起点,利用卷尺测量9 m的斜坡,选取后5 m为测试路段。将挖穴机停于接近坡道的平直路面,行走电机开始转动后,将电门全开进行爬坡,利用秒表测量挖穴机通过测试路段时间。若第1次爬不上,可进行第2次试验,但不超过2次。试验结果表明,挖穴机在进行第1次试验时,即可通过相应的斜坡,通过测试路段的时间分别为4.34、5.38、6.51 s,满足设计要求。

图5 山地林果茶园电动自走式挖穴机样机(A)及挖穴效果(B)

性能 Performance试验地1 Test site 1试验地2 Test site 2试验地3 Test site 3均值 Mean效率/(穴/s) Efficiency49.849.952.450.7能耗/(穴/W·h) Energy consumption4.95.15.55.2直径/mm Diameter305303301303穴深/mm Depth392390396392

2)最高行走速度试验。在华南农业大学选取一段长度为40 m的果园路面。通过前期试验获得在果园路面行走6 m左右时,车轮达到稳定最高转速。为减少路面坡度误差,采用往返测量取平均值的方式进行测试。前10 m与后10 m为加速路段或减速路段,10~30 m为测试路段。考虑到偶然误差影响,进行6次重复试验,利用秒表测量通过测试路段的时间。试验结果显示,挖穴机在果园路面最高行走速度为1.196~1.226 m/s,与理论最高行走速度相比降低3.8%,但其在设计速度范围内,满足设计要求。

3 讨 论

本研究针对山地林果茶园挖穴作业劳动强度大的问题,设计一种具有行走动力、能够自动完成钻头进给与回程运动的小型电动挖穴机。山地林果茶园电动自走式挖穴机田间试验表明,单次作业平均有效挖穴时间为50.7 s;单次作业有效挖穴能耗为5.2 W·h;施肥穴平均深度为392 mm,施肥穴平均直径为303 mm,果园路面最高行走速度为1.202 m/s,能够顺利通过15°斜坡。该挖穴机具有行走动力,且挖穴作业过程中钻头进给与回程运动均无需人工操作,降低了山地林果茶园挖穴作业劳动强度。但该挖穴机在挖穴作业过程中,钻头振动较大,机具质量较大造成需采用高功率的轮毂电机,使得整体耗能增加。后续研究可对挖穴机构和机架进行优化设计。