航空发动机压力传感器故障影响仿真分析

2020-12-02孙晓楠

杨 坤,孙晓楠

(中国民航大学a.适航学院;b.航空工程学院,天津 300300)

航空发动机性能状态是飞行安全的重要保障。控制系统用于对发动机进行状态监控以保障运行安全,即根据发动机传感器测量的飞行参数(转速、排气温度、压力等)来确定运行状态并预测其状态变化趋势[1]。若传感器发生故障并将错误信息反馈给控制系统,将会造成控制系统输出异常,严重时会影响航空发动机的运行安全[2]。

航空发动机压力传感器在强振动恶劣环境下工作,常出现振荡和接触不良等故障,使航空发动机传感器测量信号出现偏差,从而导致发动机性能衰退或不能可靠工作[3]。姚凯翔等[4]针对传感器故障进行了自适应重构处理。Kobayashi 等[5]研究了基于自适应模型的传感器故障诊断方法,对比自适应模型和真实传感器的实际输出,通过判断阈值来判断其是否发生故障。Zedda 等[6]对涡轮发动机和传感器进行故障诊断。袁春飞等[7]采用卡尔曼滤波器对传感器进行故障诊断和隔离。杨征山等[8]设计了发动机级容错控制系统,根据故障情况切换到容错控制回路,来保证发动机继续正常工作。鲁峰等[9]基于发动机传感器信号之间的相关性,建立故障诊断系统,取得了良好的诊断效果。目前,国内外学者针对航空发动机传感器故障普遍进行容错诊断与重构,并未通过发动机部件级模型来定量分析传感器故障对发动机实际工作的影响。

利用部件法建立大涵道比涡扇发动机模型,包括稳态和动态模型。稳态模型主要用于性能计算和循环参数设计;动态模型建立在稳态模型基础上,用于控制规律的设计仿真。采用增量式比例积分微分(PID,proportion integration differentiation)控制算法对航空发动机部件级模型进行控制,利用试凑法对PID 控制参数进行整定。以发动机压力比EPR 为例,将模拟的传感器恒偏差故障信号加入建立的控制系统中,研究传感器故障信号对发动机性能参数的影响。

1 建立某型航空发动机模型

航空发动机模型在控制系统的研究中起着极其重要的作用,可用于发动机性能分析、控制规律研究、传感器解析余度获取以及故障诊断与分析等。以某型大涵道比涡扇发动机为例,基于Matlab/Simulink 仿真平台,采用部件法建立发动机模型。部件包括:进气道、风扇内涵和外涵、增压级、高压压气机、燃烧室、高压涡轮、低压涡轮、外涵道和尾喷管。为方便计算,对模型进行了适当简化:①将发动机中气体视为一元流动;②不考虑发动机引气、放气的影响;③忽略燃烧延时的影响;④忽略雷诺数对部件特性的影响。

建模采用的发动机部件特性数据由荷兰GSP 航空发动机仿真软件获得。

1.1 涡扇发动机稳态建模及求解

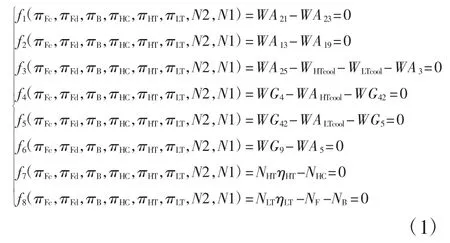

模型选取6 个旋转部件的压比(风扇内涵和外涵、增压级、高压压气机、高压涡轮、低压涡轮)和高压转子转速N2、低压转子转速N1 为自变量,建立发动机流量平衡和功率平衡的稳态共同工作方程,即

其中:π 为各部件压比;NHT、NHC、NLT、NF、NB分别为高压涡轮、高压压气机、低压涡轮、风扇、增压级功率;W 为流量;η 为机械效率。求取稳态工作方程组的数值解,基于对收敛精度和收敛速度的考虑,利用Newton-Raphson 法进行稳态求解[10]。稳态模型的输入为高度、马赫数和初猜值,输出为各截面参数和稳态共同工作方程组的误差向量。

1.2 涡扇发动机动态建模及求解

基于流量平衡原理建立动态模型,发动机动态过程流量连续关系仍然平衡,但由于存在转子加速度,功率不再平衡。6 个流量连续方程与稳态模型中的方程一致,功率平衡方程变为两个转子动力学方程,即

其中:JH为高压转子转动惯量;JL为低压转子转动惯量;i 为步数;t 为时间。

动态过程的起始点为稳态平衡点,稳态平衡点8个变量πFc、πFd、πB、πHC、πHT、πLT、N2、N1 由稳态模型求出。动态过程的高、低压转速由上一时刻的转子加速度和转速共同决定。

利用欧拉法求解发动机动态模型,求解流程如图1所示。其中:T 为求解时间;Wf为燃油流量。

图1 发动机动态模型求解流程Fig.1 Solution flow chart of engine dynamic model

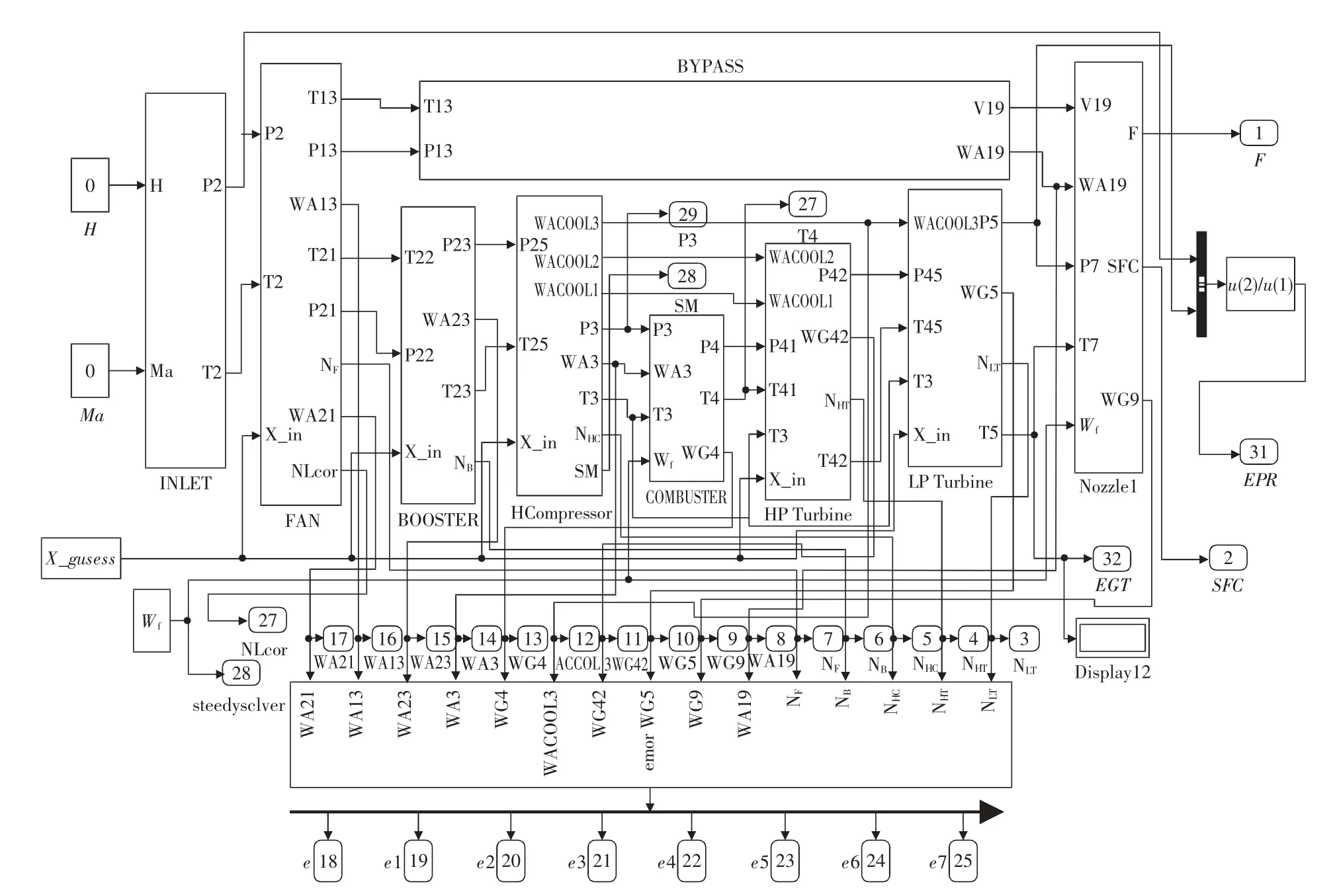

动态模型的输入为高度、马赫数和初猜值变量,输出为各截面参数(包括高压压气机HPC 喘振裕度SM、发动机排气温度EGT、高低压转子转速N1、N2等)和6个流量连续方程构成的误差向量以及高、低压转子加速度。该动态模型为控制规律的设计和仿真奠定了基础[11]。发动机部件级Simulink 框图如图2所示。

图2 发动机Simulink 框图Fig.2 Simulink block diagram of aerongine

2 控制器设计

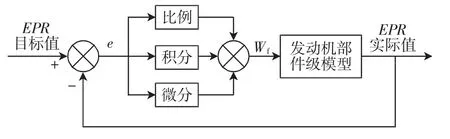

随着微机控制技术的发展,PID 数字控制算法已经相当成熟。其结构简单灵活、易于掌握、整定方便且控制效果好[12]。因此在上述动态控制模型基础上,设计控制器,实现对发动机燃油的控制,从而达到对发动机EPR 的控制。结构原理如图3所示,其中e 为偏差值。

图3 基于PID 控制的航空发动机原理Fig.3 Aeroengine schematic diagram based on PID control

2.1 PID 控制算法的数字化

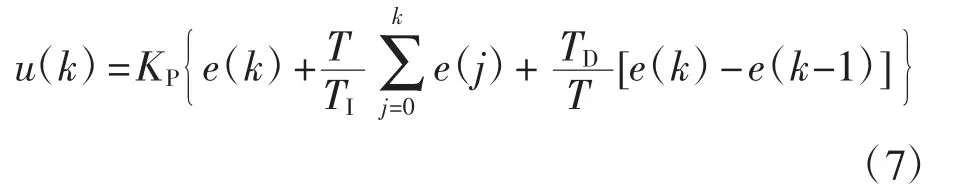

其中:u(t)为控制器的输出信号;e(t)为控制器的偏差信号(实际值与目标值之差);KP为比例系数;TI为积分时间;TD为微分时间。

由于计算机控制是一种采样控制,即根据采样时刻的偏差来计算控制量,不同于连续输出控制量的模拟控制。因此对式(4)进行离散化处理,用差分方程代替微分方程,积分项和微分项表示为

将式(5)~式(6)代入式(4),可得离散PID 表达式为

其中:T=Δt 为采样周期;k 为采样序号;u(k)为第k 次采样时控制器的输出;e(k)为k 次采样偏差值;e(k-1)为k-1 次采样偏差值。

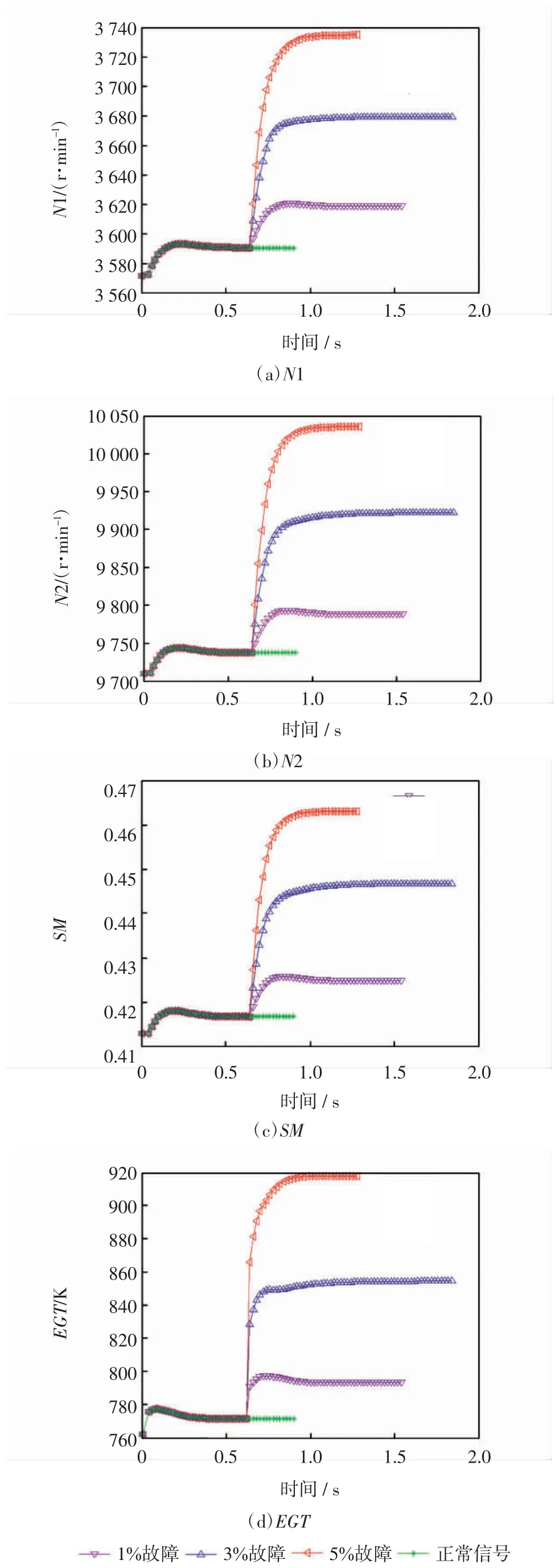

由式(7)可以看出,控制器的输出u(k)均与本次e(k)和上一次e(k-1)的偏差信号有关,计算时要对e(k)进行累加,工作量较大。采用增量式PID 算法可避免以上情况。根据递推原理,第k-1 次PID 输出表达式为

用式(7)减去式(8)可得

其中,KI、KD定义同式(9)。

2.2 PID 控制器参数整定

鉴于航空发动机运行时的高度非线性,采用工程整定法即试凑法进行PID 参数整定,易于掌握。试凑法根据各调节参数对系统响应的大致影响来反复试凑参数,从而达到满意的响应效果,最终确定PID 的调节参数[13]。针对发动机起飞状态(EPR=1.568),要求过渡时间短、无振荡、小静差。

将增量式PID 控制器与航空发动机部件级模型连接,控制器输出燃油流量给发动机,发动机EPR 输出给控制器组成控制系统,通过试凑确定PID 控制参数。在试凑过程中参考各参数的影响趋势。

1)比例控制

令比例系数KP由小变大,TI=1,TD=0。EPR 随KP变化曲线如图4所示。由图可知,在超调几乎相同的情况下,KP=20时系统达到稳定的时间最长,约用2.2 s;KP=5 时系统稳定时间最短仅需约1.1 s。因此KP= 5时曲线较好,以此方法逐渐调整,直至找到反应快、超调小的曲线,此时KP=5。

2)积分控制

调整积分常数(KP=5,TD=0),将积分常数由小到大逐渐调节:TI=1,TI=3,TI=5,TI=10。EPR 随TI变化曲线如图5所示。

由图5可知,TI=3 时曲线明显好于TI=10、TI=5和TI=1 时。TI=3 时曲线无振荡,且静差较小,稳定时间提前约0.5 s。用同样的方法在保持系统良好动态性能的前提下消除静差,此时TI=3。

图4 EPR 随KP 变化曲线Fig.4 EPR vs.KP

图5 EPR 随TI 变化曲线Fig.5 EPR vs.TI

3)微分控制

微分常数由小到大逐渐调节:TD=0,TD=0.95,TD=2。EPR 随TD变化曲线如图6所示。可以看出:TD=0时,系统超调量较小,且TD一般取值较小;TD=0.95时,EPR 调节时间约为0.5 s,响应快。

图6 EPR 随TD 变化曲线Fig.6 EPR vs.TD

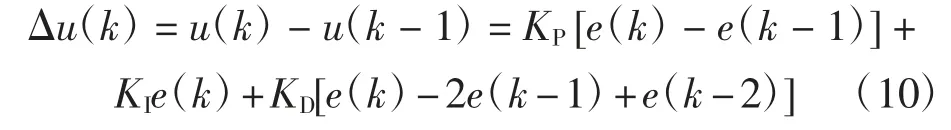

控制过程中,EPR 调节时间约为0.5 s,如图7所示。该曲线响应快,超调量为0.057 4%,超调小,无振荡,符合EPR 在过渡过程中的变化要求。至此,确定PID各参数为KP=5,TI=3,TD=0.95。

图7 EPR 变化曲线Fig.7 EPR increase

2.3 控制结果

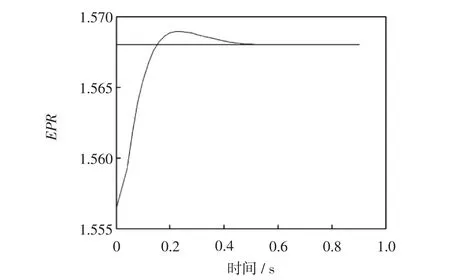

通过EPR 参数整定,获得了期望的PID 控制参数,其对应的低压转子转速N1、高压转子转速N2、发动机排气温度EGT、喘振裕度SM 的变化规律如图8所示。PID 参数的合理选择是下一步分析压力传感器故障对发动机工作影响的基础。

图8 发动机各参数变化曲线Fig.8 Changs of aeroengine parameters

3 传感器故障信号对发动机参数影响

根据成因可将故障分为恒偏差故障、开路故障、漂移故障、周期性干扰、非线性死区故障等[14-16]。下面对传感器短路或振荡所致恒偏差故障信号进行分析。

3.1 恒偏差故障仿真

减小一个恒定的数值可实现传感器恒偏差故障仿真,故障发生后的数学公式可表示为

y测=y真-Δy

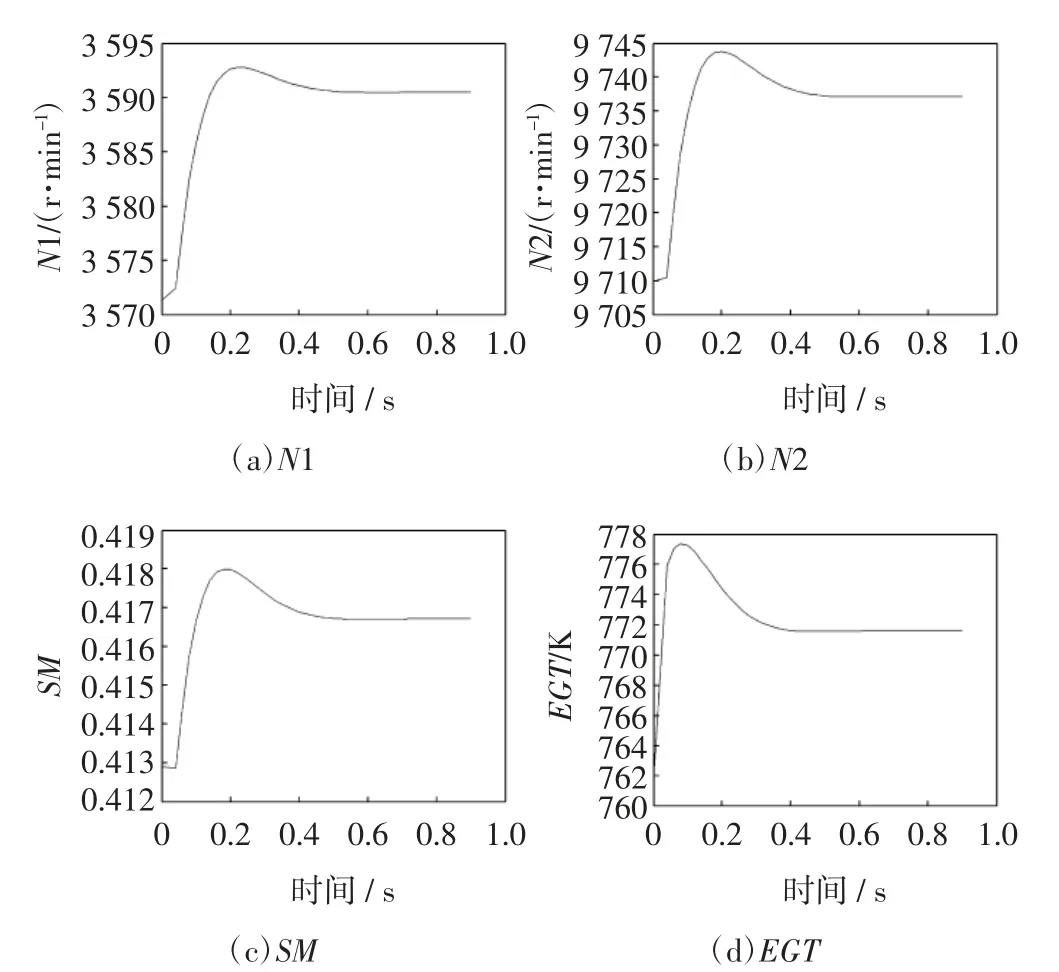

其中:Δy 为偏差量,故障发生时刻前为0。航空发动机传感器故障诊断或容错模拟常采用低于10%的故障,因此在EPR 调节过程中的0.6 s(已达到稳态)时分别加入恒偏差1%、3%和5%故障,导致EPR 由1.568 分别变为1.552 32、1.520 96 和1.489 60,此时对应的P5故障值分别为1.573bar、1.541 bar 和1.509 bar。对应仿真如图9所示,对应故障注入结构如图10 所示,观察3 种情况对航空发动机的参数影响。

图9 EPR 恒偏差故障仿真Fig.9 EPR constant deviation fault simulation diagram

3.2 仿真结果

将模拟的压力传感器恒偏差1%、3%和5%故障分别输入已建立的航空发动机控制系统进行仿真,仿真曲线如图11 所示,结果如表1所示。

3.3 结果分析

低压涡轮出口总压传感器故障引起EPR 测量值变化,若EPR 测量值与真实值不符,则EGT、N1 或N2将同时增大或同时减小,具体由EPR 测量值偏大还是偏小来决定。当EPR 出现故障时,EGT、N1 和N2 变化原因为:若EPR 测量值偏小,为维持给定的EPR 目标值,燃油流量会增大,同时引起各参数增大。

图11 压力传感器故障对发动机各参数影响曲线Fig.11 Pressure sensor fault vs.engine parameters

表1 传感器故障仿真结果及偏差Tab.1 Failure simulation results and deviations of simulated sensor

从图11 可以看出,当航空发动机低压涡轮出口压力传感器故障导致测量值低于真实值时,低压转子转速N1、高压转子转速N2、发动机排气温度EGT、高压压气机的喘振裕度SM 的仿真值会高于真实值,且随着传感器恒偏差故障值增大从而偏离稳态值的程度也变大。从表1可以看出,排气温度EGT 所受影响最为显著,传感器恒偏差故障1%、3%、5%时,EGT 分别变化了2.83%、10.76%、18.97%;对高压转子转速N2 的影响最不显著,传感器恒偏差故障1%、3%、5%时,高压转子转速N2 分别变化了0.53%、1.88%、3.07%。

4 结语

采用部件法建立了某型大涵道比涡扇发动机稳态和动态模型,Newton-Raphson 法作为稳态求解方法,欧拉法作为动态模型的求解方法。利用增量式PID控制算法实现大涵道比涡扇发动机EPR 控制,使其稳定在某一工作状态,采用试凑法对PID 控制参数进行整定。模拟了压力传感器的恒偏差故障,加入建立的控制系统,通过该方法实现压力传感器恒偏差故障对航空发动机工作的定量影响分析。以发动机部件级模型和控制器组成的控制系统为依据,提供了一种以模型为支撑的传感器故障仿真分析方法,为发动机控制系统的初期安全评估以及控制系统的适航审定提供参考。对传感器故障信号的监控和持续分析有利于实时了解发动机的性能状态,预测可能的故障并及时干预。