LCO选择性加氢-催化裂化组合生产轻质芳烃(LTA)技术工业实践

2020-12-02袁起民毛安国龚剑洪秦煜栋洪先荣

袁起民,毛安国,龚剑洪,秦煜栋,陈 阳,洪先荣

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化扬子石油化工有限公司)

催化裂化轻循环油(LCO)是催化裂化过程的重要副产物,数量大,富含芳烃尤其是多环芳烃,十六烷值低,属于劣质柴油馏分[1]。近年来,随着我国环保法规日趋严格,车用燃料油质量标准不断提高,如自2019年1月1日起全国范围内实施国Ⅵ车用柴油标准,要求车用柴油中多环芳烃质量分数不大于7%,十六烷值不小于51,LCO作为柴油调合组分受到明显限制,迫切需要寻求新的加工利用途径。另一方面,轻质芳烃苯(B)、甲苯(T)和二甲苯(X)等作为重要的有机化工基本原料,目前在国内市场上仍有较大的供应缺口,但国内芳烃生产原料长期紧缺,亟待拓宽原料来源,突破芳烃生产过程中石脑油原料的限制[2]。因此,开发利用LCO增产轻质芳烃技术备受国内外关注[3-7]。

为缓解国内芳烃供求矛盾,充分利用LCO中的芳烃资源,中国石化石油化工科学研究院(以下简称石科院)在LTAG技术开发基础上,从LCO生产芳烃分子水平研究出发,通过加氢专用催化剂和工艺技术开发,催化裂化专用催化剂研制及工艺优化等大量试验研究,开发了LCO选择性加氢-催化裂化组合生产轻质芳烃(LTA)技术。LTA技术主要通过加氢和催化裂化组合,将劣质LCO中的多环芳烃先选择性加氢饱和为氢化单环芳烃,再在催化裂化条件下进行选择性强化开环和侧链断裂反应,从而实现最大化生产轻质芳烃。

为考察及验证LTA技术生产芳烃的效果,中国石化扬子石油化工有限公司(以下简称扬子石化)在705 kta柴油加氢装置和700 kta催化裂化装置上进行了LCO选择性加氢-催化裂化组合生产轻质芳烃技术——LTA的工业试验。装置改造后于2018年9月29日首次投料试车成功并长期平稳运行。

1 技术开发思路

LCO富含芳烃,尤其是多环芳烃,是生产轻质芳烃潜在且廉价的资源。LCO中的单环芳烃具有可裂化性,可直接催化裂化生成轻质芳烃。LCO中的多环芳烃可经加氢处理先选择性饱和为单环烷基苯和环烷基苯等重质单环芳烃[1,8],此类重质单环芳烃再催化裂化生成轻质芳烃。因此,LTA技术开发的基本思路是通过加氢处理和催化裂化优化组合,将LCO中的芳烃高效转化为BTX等轻质芳烃,并实现轻质芳烃的有效分离。

基于LCO烃类组分分子水平认识和加氢关键组分及催化裂化关键组分的反应化学认识,LTA技术在加氢单元,通过开发LCO加氢处理专用催化剂及选择性加氢脱芳技术,实现多环芳烃的定向加氢饱和及单环芳烃选择性的最大化;在催化裂化单元,通过加氢LCO催化裂化专用催化剂研制及工艺优化控制设计,强化开环裂化、抑制氢转移反应发生,实现最大限度将加氢LCO中重质单环芳烃转化为轻质芳烃。此外,为实现目标产品的“丰产丰收”,还开发了LTA汽油加氢精制和芳烃抽提分离技术。LTA技术原则工艺路线如图1所示。

图1 LTA技术原则工艺流程示意

2 工业试验标定结果及分析

2.1 原 料

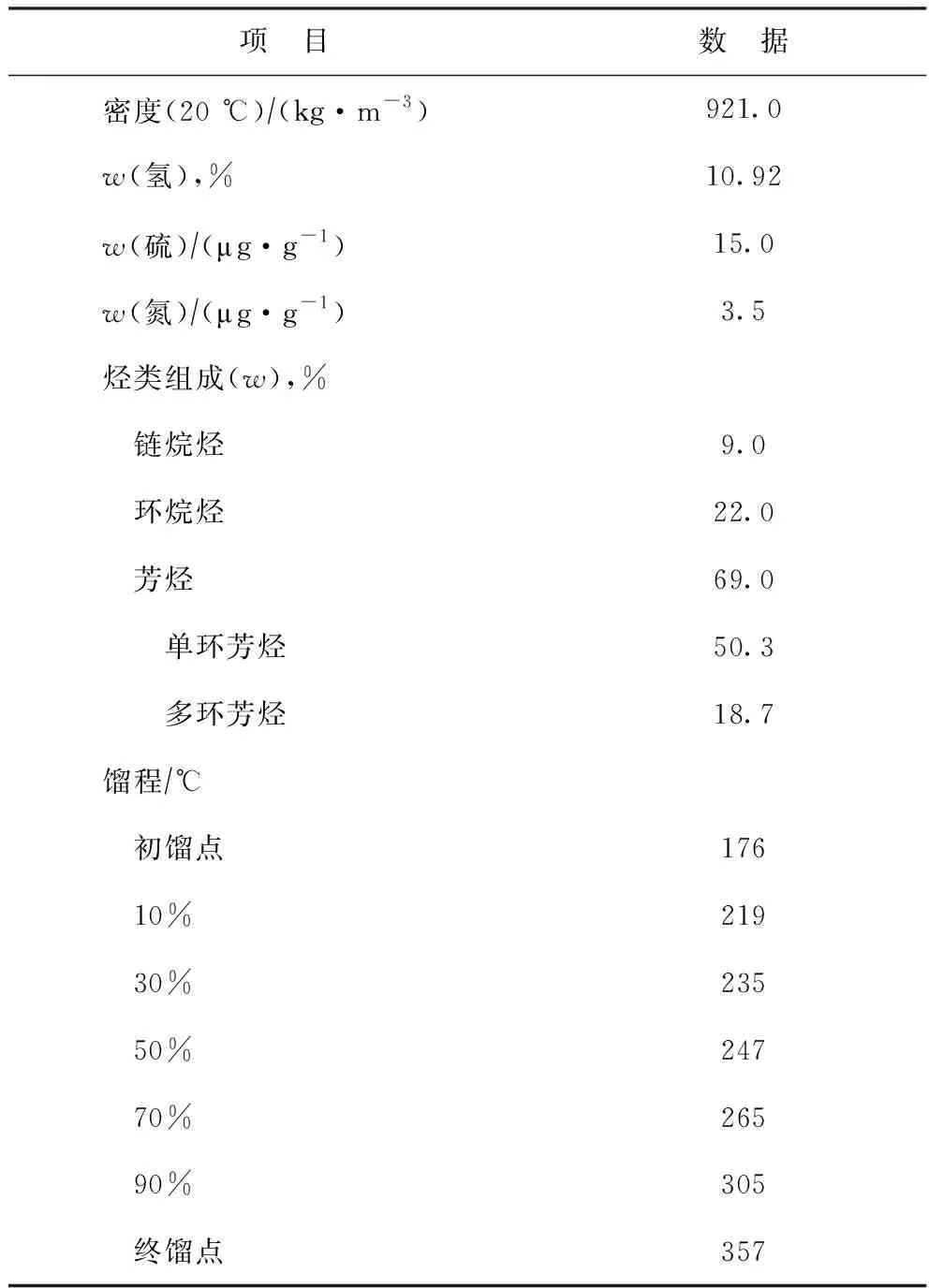

LTA工业试验标定期间,催化裂化装置原料为加氢LCO,性质见表1。由表1可以看出,加氢LCO的密度(20 ℃)为921.0 kgm3,氢质量分数为10.92%,芳烃质量分数为69.0%,其中单环芳烃质量分数为50.3%,多环芳烃质量分数为18.7%。

表1 催化裂化原料主要性质

LTA工业试验标定期间,加氢单元混合LCO进料的单环和多环芳烃质量分数分别为18.0%和72.7%。结合加氢LCO的烃类组成分析结果进一步计算不难发现,LCO中多环芳烃饱和率约为74.3%,单环芳烃选择性约为59.8%,均低于设计值。造成LCO加氢深度不足的主要原因:一是因重油催化裂化装置采取高苛刻度操作,来自该装置的LCO性质明显较差,导致加氢装置的原料性质整体变差;二是受加氢单元氢分压限制,LCO加氢深度难以进一步提高,加氢效果本身受限。

LCO加氢深度不足,一方面将导致加氢LCO的可裂化性能降低,影响加氢LCO的裂化转化率;另一方面将对其催化裂化生成芳烃,尤其是轻质芳烃,产生不利影响。因此,对于进一步提高加氢LCO转化率和增产芳烃,从原料角度来看仍有潜力可挖。

2.2 催化剂

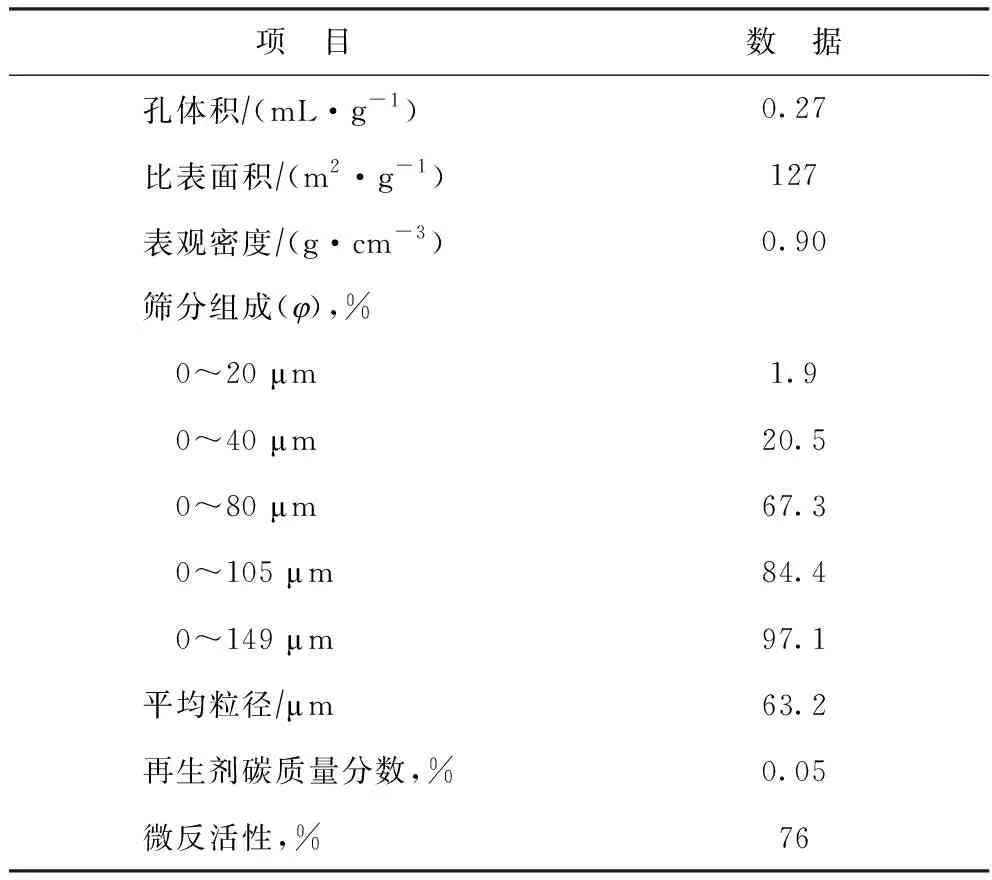

LTA工业试验标定时催化裂化装置使用的催化剂为石科院专门开发的SLA-1催化剂,由中国石化齐鲁催化剂分公司生产,平衡催化剂主要性质见表2。由表2可见,由于催化裂化装置原料是加氢LCO,平衡催化剂上金属含量明显较低,催化剂微反活性很高,维持在76%左右。高的催化剂微反活性通常意味着高的裂化活性和高的氢转移活性,而较高的氢转移活性对促进加氢LCO中氢化单环芳烃的开环反应不利[3,9]。换言之,若能通过调整操作或催化剂配方来控制适当的平衡催化剂活性,将会进一步提高汽油的芳烃选择性和产率。另外,从表2还可以看出,平衡催化剂的碳含量很低,质量分数仅为0.05%,表明装置再生烧焦效果良好。

表2 平衡催化剂主要性质

2.3 主要操作参数和产物分布

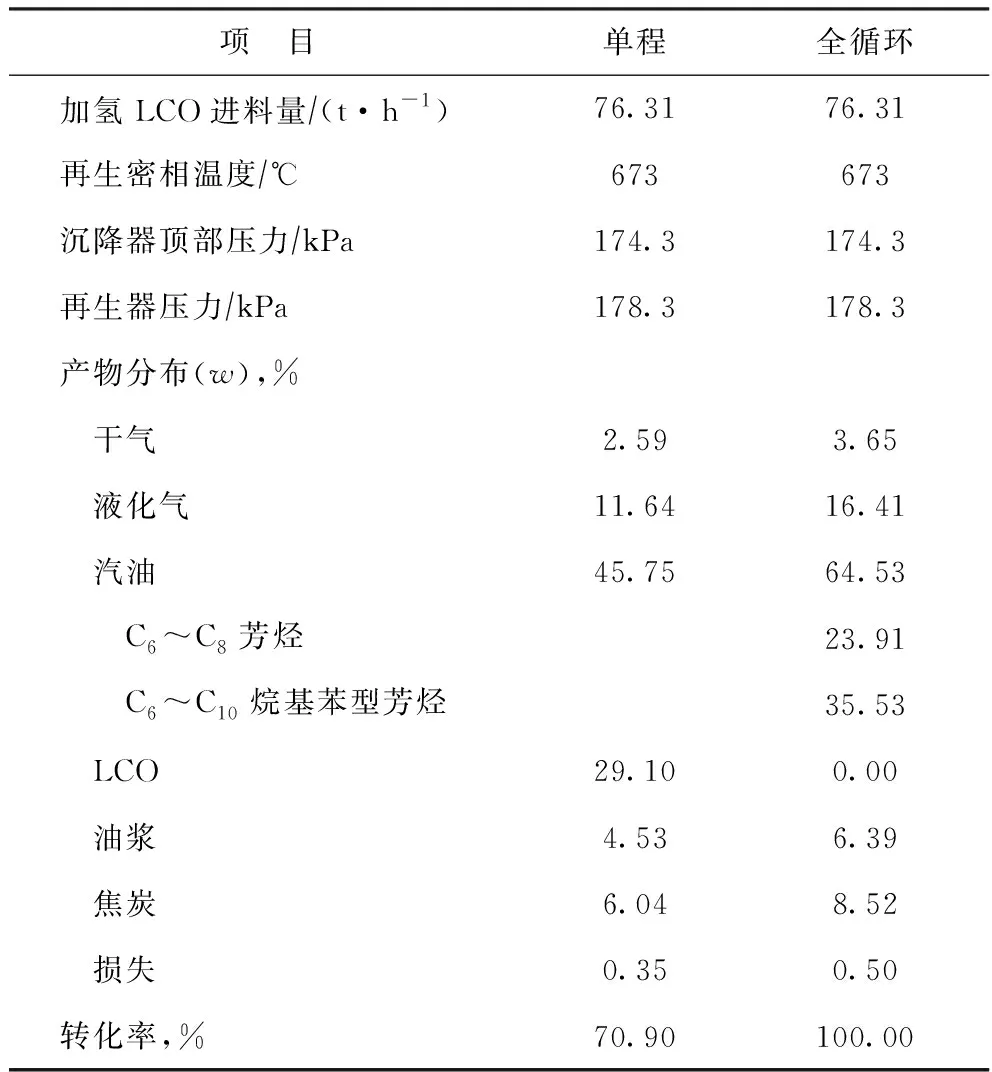

LTA工业试验标定期间,操作参数控制稳定,可实现反应-再生自身热平衡操作,分馏和吸收稳定系统操作稳定。主要操作参数、单程和全循环回炼操作的产物分布结果列于表3。

表3 催化裂化单元主要操作参数和产物分布

由表3可以看出:加氢 LCO 的单程转化率为70.90%,汽油收率为45.75%,液化气收率为11.64%,油浆产率为4.53%,干气和焦炭产率分别为2.59%和6.04%;按照全循环回炼操作计算,汽油收率为64.53%,C6~C8芳烃收率为23.91%,C6~C10烷基苯芳烃收率为35.53%。

LTA工业试验标定过程中,由于重油催化裂化装置进LTA催化裂化单元分馏塔塔底油浆管线关停,为保证分馏塔塔底液位和油浆外甩线路稳定操作,在操作上将部分LCO馏分压入到了分馏塔塔底油浆中,以保证装置安全平稳运行。这也是造成工业试验标定油浆产率明显偏高的主要原因,实验室研究结果中油浆产率通常小于2%。另外,工业试验标定期间,装置平衡催化剂活性偏高,导致反应过程中缩合反应发生比例明显增加,也是造成油浆和焦炭产率偏高的原因之一。可见,若对再生器按照焦炭产率和分馏塔塔底按照油浆产率进行适当改造,优化催化剂活性,均能降低油浆和焦炭产率,改善产物分布,降低装置能耗。

2.4 主要产物性质

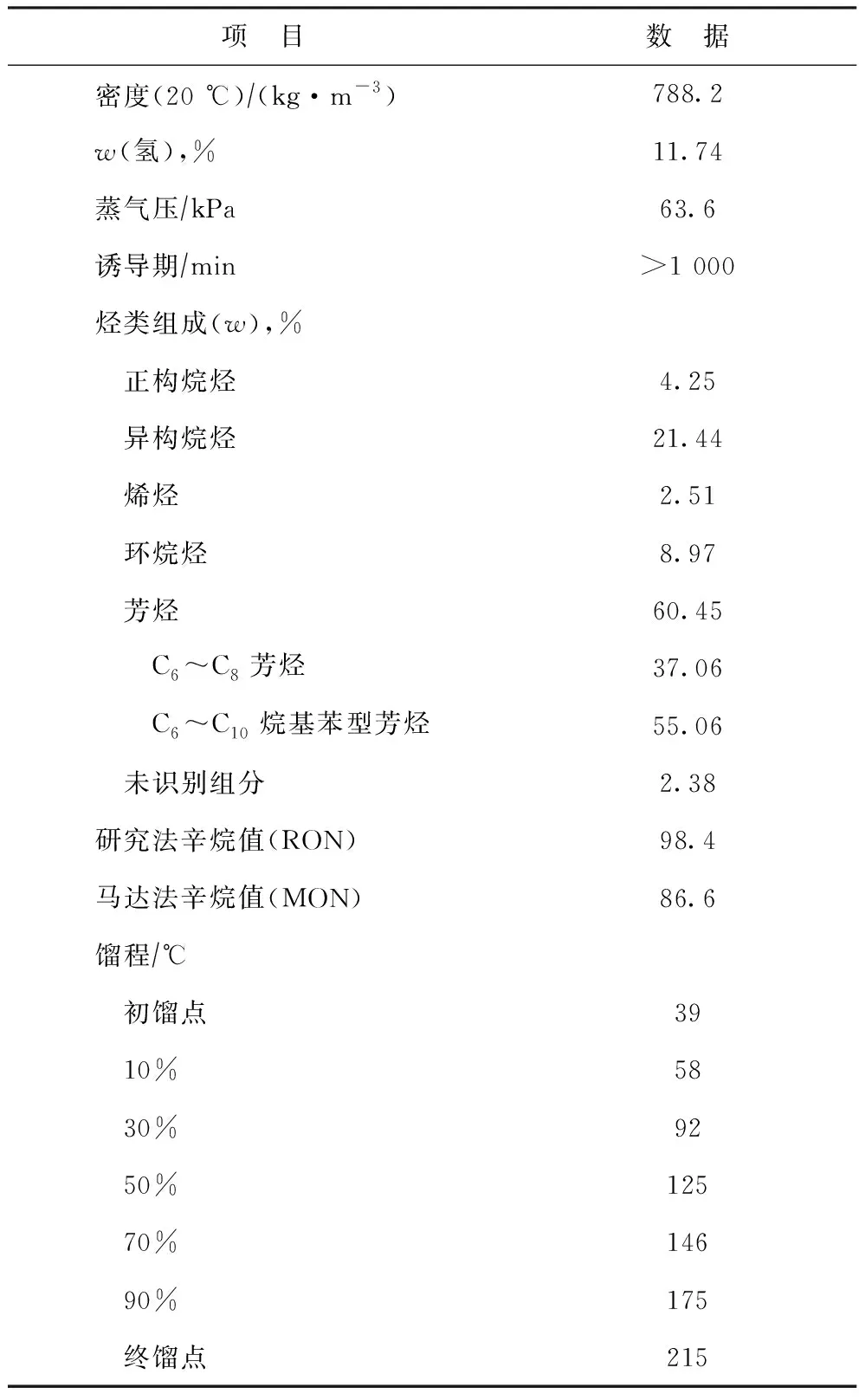

稳定汽油的主要性质列于表4。由表4可见,稳定汽油的烯烃含量很低,质量分数仅为2.51%,芳烃含量较高,质量分数达到了60.45%,其中C6~C8芳烃质量分数为37.06%,C6~C10烷基苯型单环芳烃质量分数为55.06%。稳定汽油烯烃含量很低、芳烃含量较高的烃类组成特点相应导致其密度明显较高,氢含量明显偏低,且辛烷值较高,RON和MON分别高达98.4和86.6。

表4 稳定汽油的主要性质

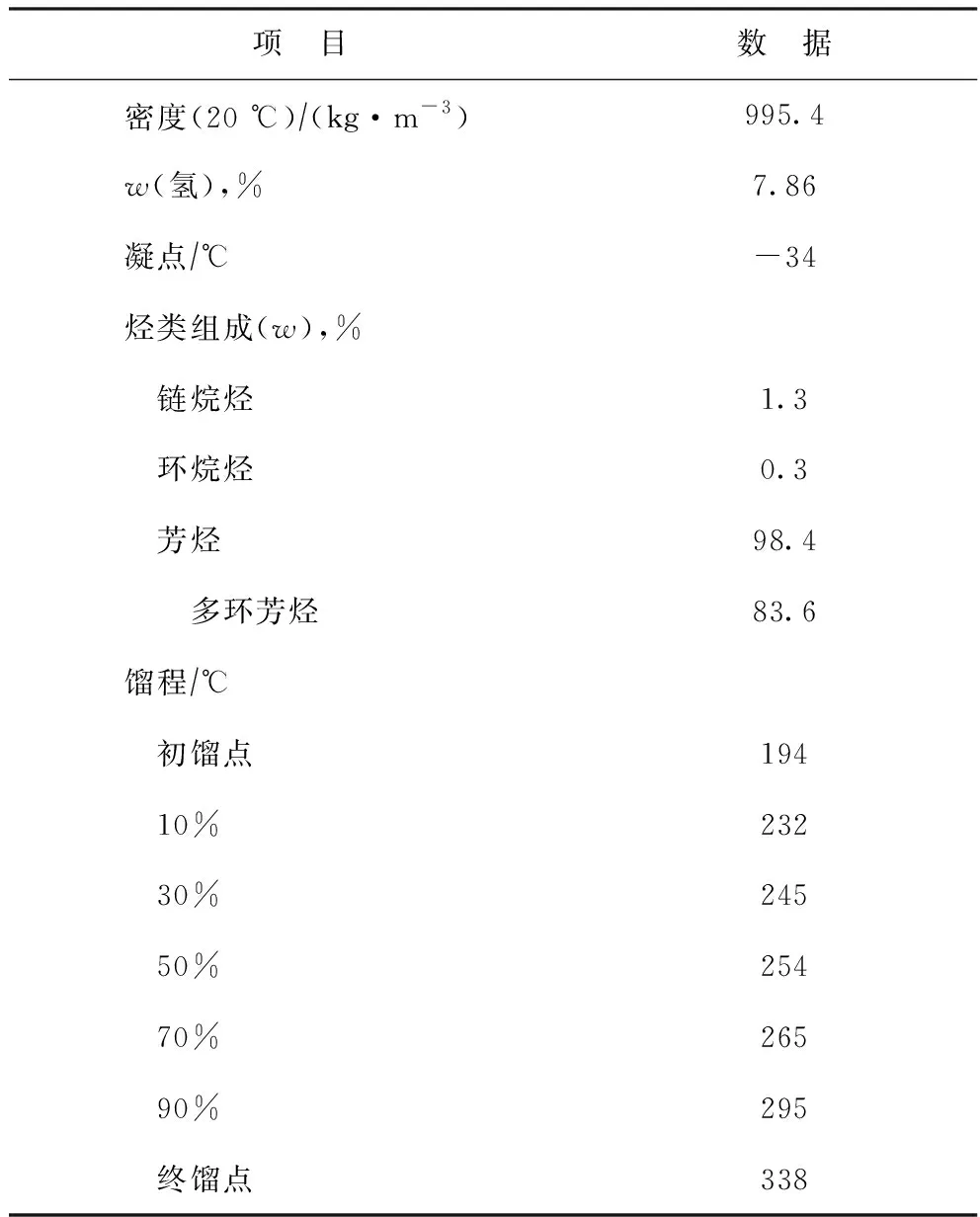

产物LCO性质列于表5。由表5可以看出:产物LCO明显重质化,密度(20 ℃)达到995.4 kgm3;氢含量低,质量分数为7.86%;芳烃含量高,质量分数为98.4%,且其中主要为双环以上芳烃。产物LCO性质明显较差,说明加氢LCO中的烃类分子因催化剂活性较高,氢转移和缩合类反应较严重。另外,如上所述,为维持装置分馏塔塔底液位及正常的油浆外甩量,产物LCO 的95%馏出温度和终馏点均控制相对偏低,分别为324 ℃和338 ℃。说明部分LCO重馏分已被压入塔底油浆中。

表5 产物LCO的主要性质

油浆性质列于表6。由表6可以看出:油浆性质明显较差,表现为密度(20 ℃)较高,达到1 141 kgm3;残炭也较高,为8.52%;饱和分含量低,质量分数仅为0.40%,芳香分、胶质和沥青质含量较高,质量分数分别达到85.35%,10.40%,3.85%;同时油浆的氢含量很低,质量分数仅为6.17%。

表6 油浆的主要性质

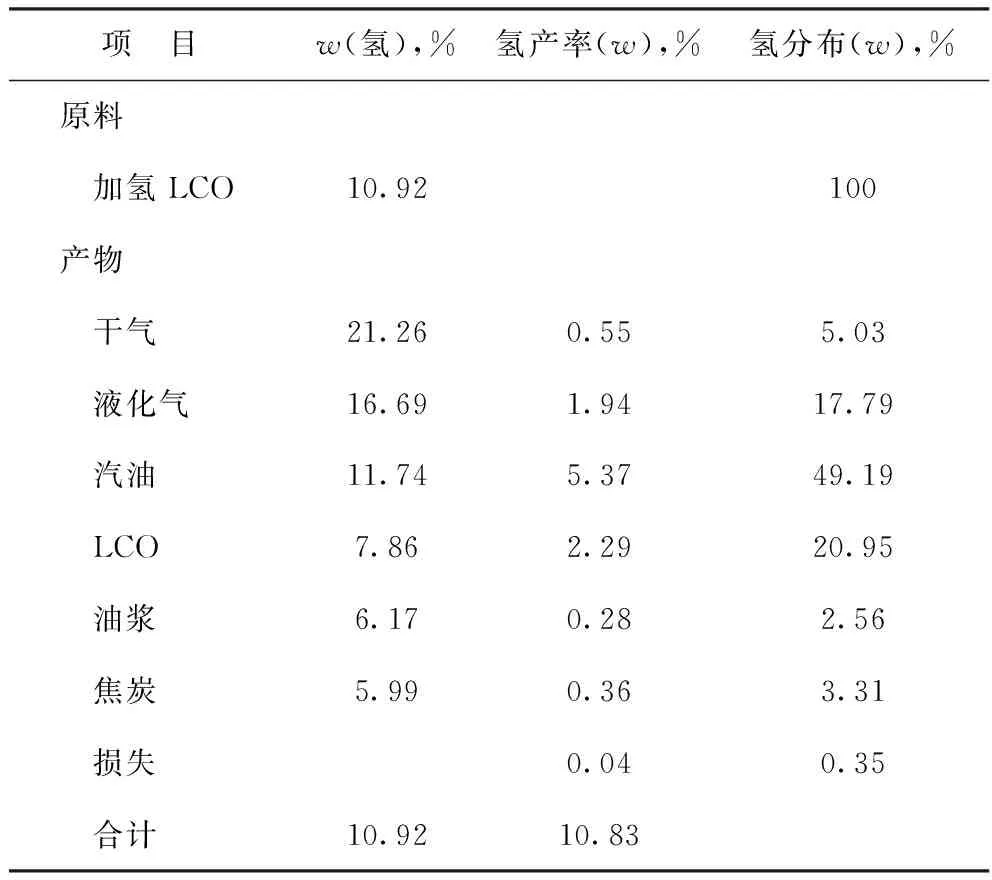

2.5 氢平衡

表7给出了LTA工业试验标定的氢平衡(以单程转化产物分布为基础)计算结果。从表7发现,原料加氢LCO的氢质量分数为10.92%,产物的氢质量分数之和为10.83%,产物与原料的氢平衡相对误差为-0.82%,因此认为标定的物料平衡数据是可靠的。

表7 工业试验标定期间氢平衡数据

表7的氢平衡数据同时表明:LTA产物中干气、液化气和汽油的氢含量均大于原料氢含量,它们是氢转移的得益者;而LCO、油浆和焦炭的氢含量均小于原料氢含量,它们则是供氢者。另外,液化气、汽油、LCO三者的总氢分布为87.92%,即氢有效利用率为87.92%。整体上来说,目的产物氢利用率较高。

4 结 论

(1)LTA加氢单元加工的混合LCO原料性质比设计进料性质明显变差,加之加氢单元氢分压受限,导致LCO加氢深度不足;加氢LCO密度(20 ℃)为921.0 kgm3,氢质量分数为10.92%,多环芳烃质量分数为18.7%,相应多环芳烃饱和率和单环芳烃选择性较低,分别约为74.3%和59.8%。

(2)采用LTA技术,催化裂化单元加氢LCO的单程转化率为70.90%,汽油收率为45.75%,RON超过98;催化裂化单元全循环操作时,汽油收率达到64.53%,C6~C8芳烃收率为23.91%,C6~C10烷基苯收率达到35.53%。

(3)采用LTA技术,在工业试验标定操作条件下,加氢LCO单独催化裂化能够实现反应-再生自身热平衡操作,分馏和吸收稳定系统操作稳定。

(4)在提高LTA技术汽油芳烃收率、改善产物分布方面,LCO加氢装置和LTA催化裂化装置均有较大优化调整空间。