南海超深水井口系统切割回收技术研究与应用

2020-12-02张武辇贾银鸽刘正礼

张武辇 ,贾银鸽 ,刘正礼 ,陈 奖

(1.深圳市远东石油钻采工程有限公司,广东 深圳518067; 2.中海石油(中国)有限公司 深圳分公司,广东 深圳518067)

我国海洋石油勘探开发正大步迈向深水和超深水区域,随之而来的是1 500 m水深以下超深水探井的弃井作业,特别急需超深水水下井口系统切割回收作业的工艺技术[1-4]。该项技术从装备到工艺技术,从深水到超深水,一直以来都被外国作业公司垄断[5-7]。

随着HYSY981平台在超深水区域的作业, 国家科技重大专项“深水钻完井工程技术”子课题(2011ZX05026-001-05) “深水外悬挂水下井口系统切割回收技术研究” 在中海油立项,深圳远东石油钻采工程有限公司承担该项研究任务,从工具装备系统到工艺技术措施开展了攻关。 2012年,自主研发的工具系统应用在HYSY981平台,完成了水深784 m水下井口系统切割回收作业[8]。接着承担了国家“十三五”科技重大专项(2016ZX05028-001-002),继续科研攻关。2019-08,在蓝鲸一号平台完成了YL8-1-2井1 901 m超深水(切割处位于海平面以下1 942.82 m)的水下井口系统切割回收作业。

1 超深水水下井口系统切割回收技术难点

1) 作业环境条件是在无隔水导管约束、水下井口系统暴露在近2 000 m水深的空旷的海底中, 把工具系统下入到476.25 mm(18英寸)高压井口头内,在无导引装置协助下下入工具,切割工具易受海流影响而造成偏斜,对正井口下入难度大,需有ROV指引和协助对中才能把工具下入井内[9-10]。

2) 在地面操作水下近2 000 m深的水下切割回收工具,要克服上涌浪下海流的影响,操作外悬挂器离合装置,很难使卡爪抱住并锁紧在476.25 mm(18英寸)高压井口头上,而在切割中途还需检查刀具磨损情况,或需要换新刀具下井,都必须解脱离合器,使卡爪松开,经伸缩补偿系统调节,才能上提工具出井口,不易远距离操控。然而,外悬挂器与井口的锁紧在整个切割过程中都要保证不会脱开,以确保切割安全性。

3) 换刀后,要保证新下入的刀具刀片张开位置与原切割深度刀尖复位,BHA(下部钻柱组合)配长再准确也很难保证这个轨迹的重合,可能形成重开新切口(二次切割),影响切割效率。 为此,要求割刀片质量必须确保至少能一刀割断508 mm(20英寸)表层套管并可以开窗磨铣出一个开口,不出现在508 mm(20英寸)套管割断前实施换刀作业,确保换刀后切割轨迹重合,这对刀片切削刃提出高质量要求。

4) 根据不同的海况条件和井口系统状况,确定对井口头延伸管采用提拉切割或者下压式切割。因此要有拉压双向离合器的设计,而且要保证作业工具加压切割时钻柱不弯的要求,中和点必须落在钻铤上,增加了BHA组合的复杂性。

5) 表层套管与导管外环空水泥返高情况不同,切割回收难度也不同。因水泥环造成套(导)管割断还提不起来或超提载荷大(甚至>3 000 kN)。除了对悬挂系统要求高强度外,如果914.4 mm (36英寸)导管和泥线垫板被水泥埋住,即使割断了也不得不换用高压井口头下入工具来完成高拉力达5 000 kN以上的强拔,增加了作业难度。

6) 超深水水下井口系统高抗弯矩要求导管直径大,导管和表层套管增加壁厚,一般508 mm(20英寸)表层套管壁厚25.4 mm(1英寸)以上,914.4 mm (36英寸)导管壁厚50.8 mm (2英寸),材质要求高钢级Χ56以上。高级钢切割要求切割正压力要大,对工具强度要求更高,装备的功率大,动力螺杆功率超过160 kW。

7) 508 mm×914.4 mm (20英寸×36英寸)的井口结构,两者直径差406.4 mm(16英寸),总壁厚达76.2 mm,同时还要开窗磨铣300 mm以上长度,要实现一刀断2层,难度大。开始只能小角度切割508 mm(20英寸)表层套管,割断后要继续磨铣开窗,使刀片往外扩大角度张开才能接触到914.4 mm(36英寸)导管,扩大角度达17°,开窗磨铣AB段长度300 mm以上(如图1)。当刀尖接触到914.4 mm (36英寸)导管内壁开始切割,此时,刀片还必须保持完好的切削刃,才能完成914.4 mm (36英寸)导管厚壁切割,这对刀具质量高提出极高的要求。

图1 切割结构尺寸分析

8) 切割动力选用C7LZ244×7.0型加长型螺杆钻具(高扭矩低转速),额定排量42~70 L/s,压降3.6 MPa,对下部割刀压降要求控制在1.8~7.0 MPa,满足这些技术参数下,在40~70 r/min转速下输出转矩可达 22 500~36 000 N·m 。在1.8~7.0 MPa压降割刀产生负压,割刀活塞下行压迫刀杆张开,使刀尖有足够的切削正压力(8 000~14 000 N)。割刀压降形成取决于排量与喷嘴直径的科学匹配,是工具系统设计研究的关键要点之一。匹配不合理,切割力不足,长时间割不断,或者切割转矩大于螺杆最大输出转矩,会产生蹩刀,甚至蹩停顶驱。

9) 因偏心造成割刀对中性差,形成偏斜切割的椭圆切口,可能形成一边割断另一边没割断或是形成波浪形切割,而在超深水区域,钻井平台与井口存在一些偏差是很难避免的,或是切割过程平台的偏移都会给作业带来风险和困难[11]。

10) 不可避免的振动将给螺杆和伸缩短节造成失效而无法作业。螺杆的振动与钻井泵的大排量和泵冲的压力波动直接相关。一旦刀片在不均匀的断口因卡顿而被卡住,将使螺杆泵压升高,甚至憋穿螺杆本身的密封线,螺杆失速不转动,又不能及时卸载降压,螺杆极易报废。振动产生的疲劳应力会造成伸缩节内轴断裂。大排量大功率动力螺杆要消除工具振动难度很大,必须在技术措施制定和实际作业中去调整。

2 切割回收工具组合及主要参数

切割钻具从下至上组合为:203.2 mm(8英寸)导引头+444.5 mm(17英寸)非旋转扶正器+C13水力割刀(安装C13-8-48三刀片和活塞喷嘴)+241.3 mm(9英寸)伸缩短节+外悬挂螺杆动力总成+203.2 mm(8英寸)钻铤4柱+149.23 mm(5英寸)加重钻杆4柱+149.23 mm(5英寸)钻杆,再接顶驱或方钻杆,如图2所示。

图2 切割钻具组合

图3 外悬挂螺杆动力水下井口系统切割回收工具

系统主要参数:

外悬挂器总成

外径

卡爪抗拉力

≥1 000 kN

心轴抗拉力

≥2 500 kN

动力螺杆

型号

C7LZ244×7.0

排量

42~70 L/s

转速

40~70 r/min

输出转矩

22.5~36 kN·m

输出功率

94~165 kW

系统额定压力

≥20 MPa

可拉压切割/伸缩距

>0.3 m

作业水深

2 000 m

3 作业参数匹配研究

3.1 水力系统匹配要求

外悬挂动力切割回收水下井口系统是以泵的水功率驱动螺杆马达旋转,带动水力割刀进行切割,同时活塞下行推动刀片张开,刀尖顶住套管内壁并给予一定正压力,形成对套(导)管的旋转切割,要保证螺杆马达的正常运转和功率输出,必须同时满足以下4个条件:

1) 排量要满足切割过程中切屑及时清洗和排出,及对刀片的冷却要求。

2) 外悬挂总成配置C7LZ244×7.0型加长螺杆,要求工作排量在42~70 L/s。

3) 在排量42~70 L/s,选择水力割刀(图3中的割刀体)喷嘴直径,使该排量流经选配喷嘴形成的压降在1.8~7.0 MPa;而且该压降驱使活塞下行,压迫刀片张开,切割管壁刀尖的正压力在8 000~14 000 N,太小或太大都将使马达不能正常工作。

4) 对应选定排量值,整个切割系统产生的总压降(包括:地面管汇压降,切割管柱内压降,螺杆马达压降,水力割刀压降的总和)必须小于泥浆泵对应排量下安全压力值,以保证泵作业的安全。

C7LZ244×7.0型螺杆马达组成的外悬挂动力总成,配套C13水力割刀,用203.2 mm(8英寸)钻铤+149.23 mm(5英寸)加重钻杆+149.23 mm(5英寸)钻杆送入。配置ø25~ø28 mm喷嘴,正常切割条件下,达到65~70 L/s排量对应的压降不会超过18 MPa,即使在近2 000 m超深水切割914.4 mm(36英寸)导管,总压降也在20~22 MPa。对深水平台配置3台F1600型泥浆泵,配ø158.8 mm缸套,2台泵额定排量可达70 L/s, 允许泵压可达29.6 MPa,保证安全作业要求。

3.2 切削力分析

水力割刀切割套(导)管过程是切削和磨削的混合过程,参考切割几何模型切削力和磨削力的经验公式,综合分析切割主要影响因素有:切割速度、给进量、切割深度、刀片张开直径和张开角度等[12-13],这些因素与切削力都成幂指数关系,割刀切割数学模型为:

Fc=C·[v]b1·[f]b2·[ac]b3·[ds]b4·[α]b5

(1)

式中:Fc为切削力,N;C为修正系数;v为切割速度,m/s;f为进给量,mm/min;ac为切割深度,mm;ds为刀片张开直径,mm;α为刀片张开角度,rad;b1、b2、b3、b4、b5为分别为v、f、ac、ds、α对应的影响指数。

根据实际切割数据综合分析,对上述数学模型方程回归,进行系数求解,得到混合切割508 mm(20英寸)套管和914 mm(36英寸)导管计算式。

1) 用于508 mm(20英寸)表层套管切割与开窗阶段的切削力

(2)

2) 用于914 mm(36英寸)导管切割阶段的切削力:

(3)

由(2)~(3)可以看出,切割508 mm(20英寸)套管是单纯的切削和磨削综合过程,而切割914 mm(36英寸)导管时,除了切割导管的切削磨削力之外,同时刀杆还要对508 mm(20英寸)套管断口的继续磨铣切削,加上刀尖的磨钝加厚,切削力必须大于切割508 mm(20英寸)套管,此时,应减小给进量和切割深度,而且要有更大的切削力,切割转矩和所需螺杆功率也随之变化。

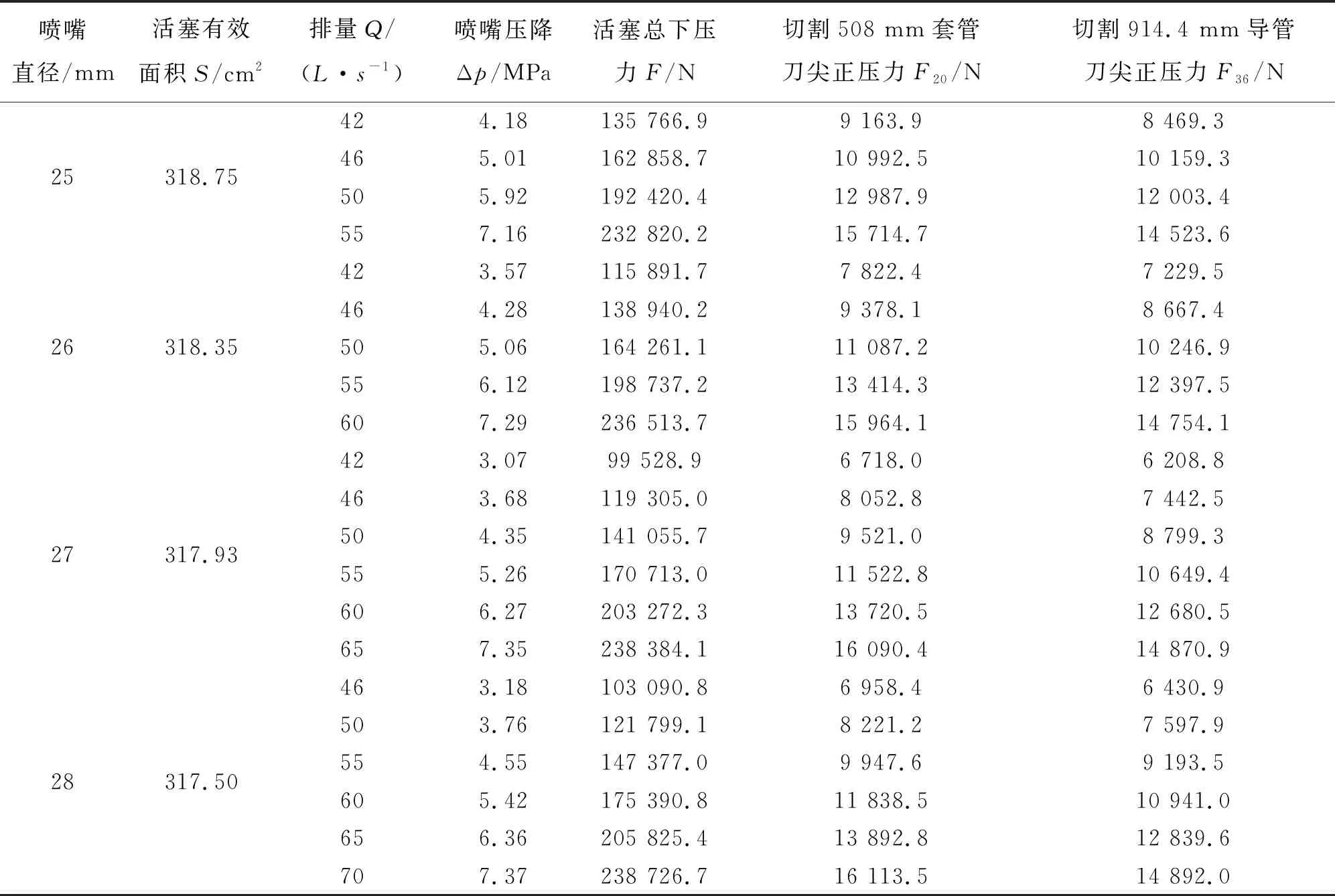

3.3 作业参数配置

根据上述配置要求、切削功率、切割系统几何尺寸配置,经过计算比配,形成了4套参数配置,如表1,以指导现场作业。

1) 工具组装ø25 mm喷嘴。当低泵压割出划痕以后,马上以42 L/s的排量在9 000 N 正压力切割508 mm(20英寸)表层套管,割断后用排量42~46 L/s开窗切割508 mm(20英寸)管,使刀片张开,当刀尖抵住914.4 mm (36英寸)导管,切割3 min后,即可提高排量至50 L/s继续切割,后期可以加大排量到55 L/s割断大导管。

2) 工具组装ø26 mm喷嘴。42 L/s排量对应的正常切割力小了一些,划痕后应立即提高排量到45~55 L/s切割508 mm(20英寸)表层套管并开窗磨削,张开割刀后用排量55 L/s切割914.4 mm (36英寸)导管,后期加大到58 L/s即可。

表1 作业参数配置

3) 工具组装ø27 mm喷嘴,以流量46~55 L/s割508 mm(20英寸)表层套管并开窗,以流量55~65 L/s割914.4 mm (36英寸)导管,后期加大到64 L/s。

4) 工具组装ø28 mm喷嘴,以流量50~60 L/s割508 mm(20英寸)表层套管并开窗,以流量55~60 L/s割914.4 mm (36英寸)导管,后期可短期到70 L/s。排量大时特别要防止螺杆强烈振动。

综合分析,ø26 mm喷嘴配置好,ø25 mm、ø27 mm次之。ø28 mm差,最好不选择该配置。

4 现场应用

4.1 基本资料

平台名

蓝鲸一号

井号

YL8-1-2

水深

1 901 m

切割处井深

1 942.82 m

割刀型号

C13-4-48

喷嘴直径

ø26 mm

井口结构

508 mm套管×914.4 mm导管

壁厚

均为50.8 mm (2英寸)

钢级

X56

4.2 地面试刀

地面试刀的参数[14]如表2。试验情况如图4。

表2 地面试刀参数

图4 动力切割地面试刀

4.3 现场作业

1) 卡爪卡住井口头后,超提力200 kN,锁紧井口头后将悬重降至上提力100 kN,实施提拉式切割。

2) 缓慢开泵,以16 L/s小排量张开割刀,刀尖划痕3~5 min,将排量逐步增加到43 L/s,使刀尖正压力达8 000 N,切割508 mm(20英寸)表层套管。30 min后增大排量到50 L/s,再割30 min,将排量增大到55 L/s,2 h左右割断508 mm(20英寸)表层套管(如图5)。进入正常切割后,排量的变化为43-50-55 L/s,泵压变化为8.3-11.2-13.5 MPa,刀尖正压力8 750~13 560 N,喷嘴压降3.74~6.12 MPa,完全符合螺杆特性和作业要求。

图5 508 mm( 20英寸)套管割断

3) 保持55 L/s 排量,开窗磨铣508 mm(20英寸)套管断口, 长约300 mm,使刀片增大张开角度,直到三刀尖顶住914.4 mm (36英寸)导管,准备开始切割导管,这段磨铣时间约5.5 h。

4) 在流量50~60 L/s下切割914.4 mm导管,泵压11.2~16.97 MPa(1 620~2 460 psi),刀尖正压力10 240~13 560 N,用时3.5 h割断导管。

5) 总共用时11 h,一趟钻安全高效完成508 mm×914.4 mm(20英寸×36英寸)超深水水下井口切割作业。此时,超提悬重降低至50 kN左右,证实割断(如图6)。

图6 914.4 mm(36英寸)导管割断

6) 安全起出水下井口系统到甲板上,并坐在转盘上(如图7),解锁外悬挂器卡爪,取出切割工具,完成回收作业[15]。从断口平整可见,切割时割刀对中性很好,达到平稳切割,振动小,圆周切割而非波浪、非偏斜椭圆切割,实现了高效切割(如图8)。

图7 上平台解锁

图8 套管切割断口

5 结语

1) 分析了超深水水下井口系统切割回收技术难点,为工具系统研发和相关工艺技术应用提供了基础依据。

2) 介绍了国产化的外悬挂螺杆动力水下井口系统切割回收工具组合,利用各切割管段切削力数学模型求解切削力,结合割刀系统结构计算出切割转矩,得出动力螺杆需输出的功率,做为配套螺杆研制和工具系统设计的依据。

3) 编制了动力工具系统作业参数配置表,根据技术措施科学选配割刀喷嘴直径和排量的合理组配。推荐该系统中ø26 mm喷嘴,配合排量不超过60 L/s,可以使动力螺杆平稳切割而不发生振动,即达到清除切屑,又满足切割刀尖正压力要求,是一组优选组合。

4) 超深水水下井口系统切割回收技术在 YL8-1-2井成功应用,在水深1 901 m仅用11 h完成了508 mm×914.4 mm (20英寸×36英寸)超深水水下井口的切割,切割处井深1 942.82 m,并顺利回收。表明国产化的切割回收工具系统完全可以满足2 000 m水深级安全高效弃井作业要求。