砧木上苗定位机构吸附块仿真设计与性能试验

2020-12-02陈立平郭文忠牟艳秋

姜 凯,张 骞,陈立平,郭文忠,牟艳秋

砧木上苗定位机构吸附块仿真设计与性能试验

姜 凯1,张 骞2,陈立平1,郭文忠1,牟艳秋3※

(1. 北京农业智能装备技术研究中心,北京 100097;2. 北京农业信息技术研究中心,北京 100097;3. 东北农业大学文理学院,哈尔滨 150030)

为解决嫁接机人工上苗过程中砧木子叶损伤和叶柄劈裂问题,采用正压气流压苗和负压吸附定位原理,设计一种辅助自动上苗作业的砧木上苗定位机构。通过建立机构有限元分析模型,在给定边界约束条件下利用CFD软件对吸附块内部气流场进行动力学仿真,获得气室内部流场分布情况及各因素对砧木子叶吸附力的影响。采用仿真正交试验对吸附块结构参数进行优化设计,确定吸附块各因素对吸孔平均吸力影响的主次顺序依次为出口负压、吸孔直径、吸孔深度;当吸附块出口负压3 kPa,吸孔直径1 mm和吸孔深度4 mm时,吸附块对子叶具有较好的吸附能力。上苗试验结果表明:该机构对白籽南瓜苗子叶吸附成功率为96.67%,压苗成功率为99.33%,综合上苗成功率为96.03%,伤苗率仅为0.67%,作业性能满足嫁接机自动上苗作业要求。子叶吸附失败原因是子叶方向和上苗高度控制不准确,以及子叶展角过小导致叶柄劈裂。吸附块作业面仿形和结构参数仿真试验对提高砧木柔性和安全上苗具有重要意义,大幅缩短了吸附块设计周期,研究结果为解决嫁接机自动上苗问题提供理论依据和设计参考。

嫁接机;试验;砧木上苗;吸附块;仿真设计;柔性吸附

0 引 言

蔬菜嫁接育苗能够有效克服连年种植引发的土壤连作障碍和病虫害等问题[1],提高作物抗逆性,减少化肥农药使用量,使作物增产20%~50%,在全球应用非常广泛。中国蔬菜种植面积和产量均居世界首位,嫁接苗年需求量达500亿株,而规模化大中型育苗企业仅有2 000多家,导致育苗行业产能严重不足[2-4]。育苗企业生产完全依赖专业嫁接工人,从业人员老龄化和用工匮乏等问题逐年加剧,因此,“机器换人”成为解决嫁接用工短缺和提质增效的重要措施[5-7]。

嫁接机能够克服手工嫁接效率低、成活率不高的缺点,提高嫁接苗质量和生产作业标准化。国内外研制的瓜类嫁接机上苗环节大多需要人工参与,使得机器与纯手工嫁接作业相比生产效率增幅不明显,制约了嫁接机的推广应用[8-11]。目前,仅有日本井关公司开发出瓜类全自动嫁接机,设计了一种穴盘内自动取苗的上苗装置,使机器作业效率提升至800株/h;通过取苗执行器完成穴盘内幼苗的扶正、夹持、切断和搬运上苗,利用机械碰撞方式对砧木子叶进行调向,上苗成功率仅为80%[12-13]。田玉凤[14]设计了一种基于机器视觉的砧木自动供苗执行器,对南瓜单株幼苗特征识别成功率达90%,取苗成功率为80%,调向成功率为71.4%。陈晨等[15-16]设计出一种双摇杆上苗执行器,利用双摇杆拢苗机构实现秧苗对中夹持定位,通过砧木子叶仿形机构调整子叶方向,但未进行样机验证。彭玉平等[17]设计了一种茄果类嫁接机嫁接用苗输送链和转接手辅助人工上苗,上苗成功率达92%。上述内容由于缺乏对柔性上苗定位方法研究,导致上苗精度受幼苗标准化程度影响较大,存在伤苗问题。现有嫁接机上苗时需要操作者双手完成砧木子叶下压定位和茎部把持,以及子叶方向和上苗高度的调整,人工上苗易造成子叶劈裂或茎秆破损,影响嫁接苗愈合成活质量。操作者上苗后需要等待夹持搬运机构完成取苗才能松开双手,操作者易疲劳影响机器作业效率[18-21]。研究发现,瓜类砧木子叶精准定位和茎部夹持是实现自动上苗的关键,直接影响幼苗切削和嫁接质量[22]。随着机器人、机器视觉等技术在各领域的成熟应用,嫁接机自动上苗成为可能,自动上苗技术成为解决机械嫁接减少用工的突破口[23-26]。

针对上述问题,本研究设计一种用于辅助自动上苗作业的砧木上苗定位机构,提出正压吹气和负压吸附相结合的子叶压苗柔性定位方法,通过获取砧木子叶展开曲线轨迹对吸附块作业面进行仿形设计,提高子叶定位柔性处理能力;设计子叶定位吸附块,基于CFD软件构建吸附块流体动力学仿真模型,分析各因素对吸附块气室流场的影响分布情况,通过仿真正交试验确定吸附块结构参数并进行性能试验验证,研究结果可为嫁接机自动上苗机构设计提供参考。

1 砧木上苗定位机构

砧木上苗作业质量在机器嫁接作业过程中至关重要,直接影响切口成型和对接精度。为解决人工上苗存在伤苗和易疲劳等问题,砧木上苗定位机构可辅助自动上苗装置实现快速柔性上苗作业,提高机器嫁接生产效率,大幅降低上苗人员作业强度。

1.1 总体结构与工作原理

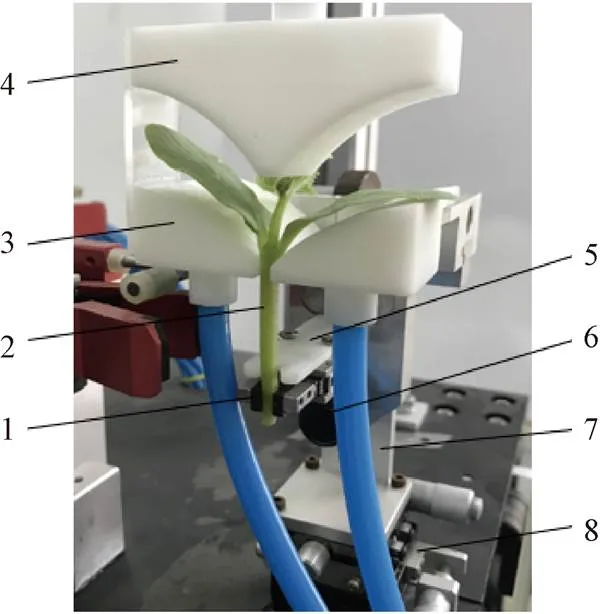

为实现砧木子叶上苗定位的柔性化处理,提出正压吹气和负压吸附相结合的子叶定位方法,通过压苗块喷射正压气流下压砧木子叶,吸附块作业面仿形设计和负压吸附实现子叶吸附定位。砧木上苗定位机构如图1所示,包括调节滑台、立座、向固定块、调节螺母、压苗块、吸附块、托架、夹持手爪和固定螺钉。调节滑台与向固定块用于实现砧木苗在空间内位置的精确调整,吸附块设有燕尾槽滑动安装于向固定块上,与调节螺母两侧的正反向螺纹配合连接,实现上苗口距离可调以便适应不同茎径的砧木苗;托架滑动安装于向固定块上,夹持手爪安装于托架下部;压苗块安装于吸附块正上方,压苗块的气吹孔与吸附块的吸附孔上下一一对应,确保子叶在压苗和吸附定位过程中受力均匀。

1.XY调节滑台 2.立座 3.Z向固定块 4.调节螺母 5.压苗块 6.吸附块 7.托架 8.夹持手爪 9.固定螺钉

工作时,首先将砧木子叶置于压苗块和吸附块之间,苗茎置于托架内,调整好子叶方向和上苗高度后,夹持手爪夹持住苗茎;压苗块和吸附块同时分别接通正压和负压气流,子叶受到下压力和吸附力作用,待子叶完全贴附于吸附块作业面上切断压苗块正压气流;嫁接机夹持搬运机构夹持苗茎,夹持手爪和吸附块同时切断气源释放砧木苗,完成1个上苗作业过程。

1.2 吸附块设计

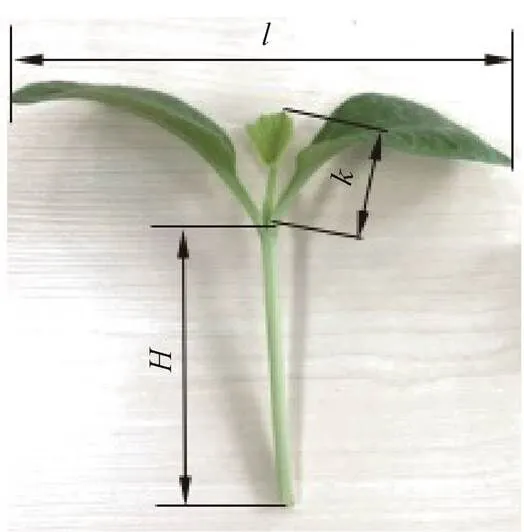

吸附块的作业面用于承载砧木子叶,作业时与子叶背面紧密贴合。为减小子叶吸附损伤提高柔性定位性能,对吸附块作业面仿形设计,需要获取砧木子叶背面展开曲线轨迹,以及子叶压缩力学特性。选用中国北方地区瓜类嫁接常用的京欣8号白籽南瓜作为砧木,根据贴接法要求,在28~30 ℃温室内培育7~10 d,如图2所示。

注:H为株高;k为生长点长度;l为子叶跨度。单位均为mm。

吸附块结构设计需要了解砧木苗外部几何形态和子叶力学特性,选取50株白籽南瓜苗进行外部形态几何参数测量,株高为(67.52±5.23)mm、子叶跨度为(97.26±1.63)mm、生长点长度为(18.56±2.43)mm;利用MTS力学万能试验机(型号E43.104)测量白籽南瓜苗子叶破裂点压力,测试点选为子叶主叶脉中心的两侧,压杆直径5 mm,测试样本数50,得到白子南瓜苗子叶破裂点压力0为(1.616±0.524)kPa。

采用取点拟合法提取砧木子叶背面自然展开下的曲线轨迹步骤如下:1)选取两子叶展开度较好的白籽南瓜苗,调整好子叶方向并以竖直方向固定于上苗机构中,利用高清相机在同焦距条件下拍摄白籽南瓜苗的侧面图像20张。2)以两子叶展开方向的中心线设为轴,上苗口底部边线设为轴,建立直角坐标系;在计算机画图软件中沿左侧子叶背面下边缘平均获取10个特征点(1~10),提取10个特征点的像素坐标值,如图3所示;1为左侧子叶基部与轴的交点,10为左侧子叶展开方向的最外边缘点。3)以1为原点,对其他9个特征点(2~10)的像素坐标值进行变换,得到9个特征点(2~10)相对1点的像素坐标值。

利用Office Excel软件对每张图片的10个特征点(1~10)坐标进行多项式拟合,得到一条平滑曲线,取20张图片的子叶背面曲线拟合方程为

=(-2e-0.6)3+0.003 52+2.152 9+0.78(1)

式中为子叶背面曲线上像素点的横坐标值,为子叶背面曲线上像素点的纵坐标值。

该方程决定系数2=0.999 5,表明回归模型的拟合度良好,可用于吸附块作业面仿形设计。根据子叶展开形态确定吸附块外形结构尺寸为32 mm×25 mm×20 mm,吸附块作业面中心沿竖直方向的剖视图如图4a所示,压力进口为吸附块作业面上所有吸孔,压力出口位于吸附块底部;在吸附块作业面上吸孔数按作业面俯视方向以椭圆形对称划分为1、5、12、21,如图4b所示。吸附块结构参数需要通过建立气室内部流体动力学模型进行仿真分析来确定。

注:a1~a10为左侧子叶背面平均获取的10个特征点;xoy为子叶展开方向中心线y与上苗口底部边线x建立的直角坐标系;L为上苗块的总宽度,mm。

注:d为吸孔直径,mm;h为吸孔深度,mm;D为压力出口直径,mm;n为吸孔数量。

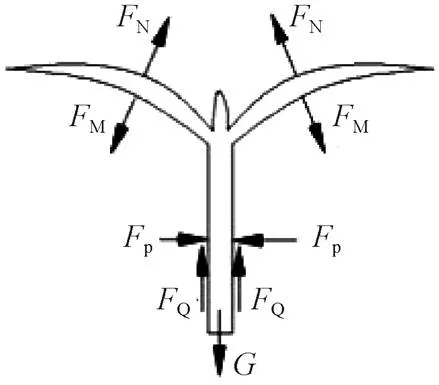

1.3 子叶定位受力情况

子叶在负压气流场中受力取决于吸附块的吸附能力,上苗时苗茎和子叶分别受到夹持手爪夹持力和吸附块吸附力处于平衡状态,由于吸附块作业面与子叶展开曲线非常接近,忽略子叶与吸附作业面之间摩擦力,子叶受力分析如图5所示。

注:FN为作业面反力,N;FM为子叶吸附力,N;FP为夹持力,N;FQ为夹苗手爪与苗茎之间的摩擦力,N;G为砧木苗重力,N。

在保证子叶被安全吸附前提下,吸附力越大定位越稳定,则理论上

M<(2)

0(3)

=π2/4(4)

式中为子叶破裂点屈服压力,N;0为子叶破裂点压强,kPa;为吸孔面积,m2。

整理式(2)~(4)可得

M< π20/4(5)

子叶吸附力取决于吸孔平均流速与吸孔面积,吸附力M表示为

M=πd22/8(6)

式中为空气密度,取1.29 kg/m3,d为阻力系数,取1;为受力平衡时气流场平均速度,m/s。

2 吸附块气室流体动力学仿真

子叶破裂点压力和吸附块作业面仿形能够保证子叶定位安全性和柔性,以砧木子叶吸附定位稳定性为目标,在确保子叶安全条件下以吸附力越大定位效果越好为设计原则,利用CFD软件分析吸附块气流场分布情况,并确定其结构参数。

2.1 仿真模型建立

利用Solidworks 2017软件创建吸附块三维模型,导入有限元分析前处理软件ICEM CFD中,选择六面体对气室模型进行网格划分,设定网格单元长度为0.02 mm。在计算流体动力学时,将气室内流体看作连续相,则必须遵守质量、动量和能量守恒定律,满足连续性方程、Navier-Stokes方程和能量守恒方程[27-28]。

根据子叶吸附过程设置吸附块气流场特性求解参数。压力进口设为标准大气压,压力出口设为0~4 kPa,压力出口直径为8 mm,壁面设为无滑移边界条件,使用标准壁面函数法对边界层进行处理。选择标准-湍流模型,采用SIMPLE算法的压力求解器,求解器控制方程为有限体积法离散,离散格式设为二阶迎风格式,获得吸附块气室的流场特性。

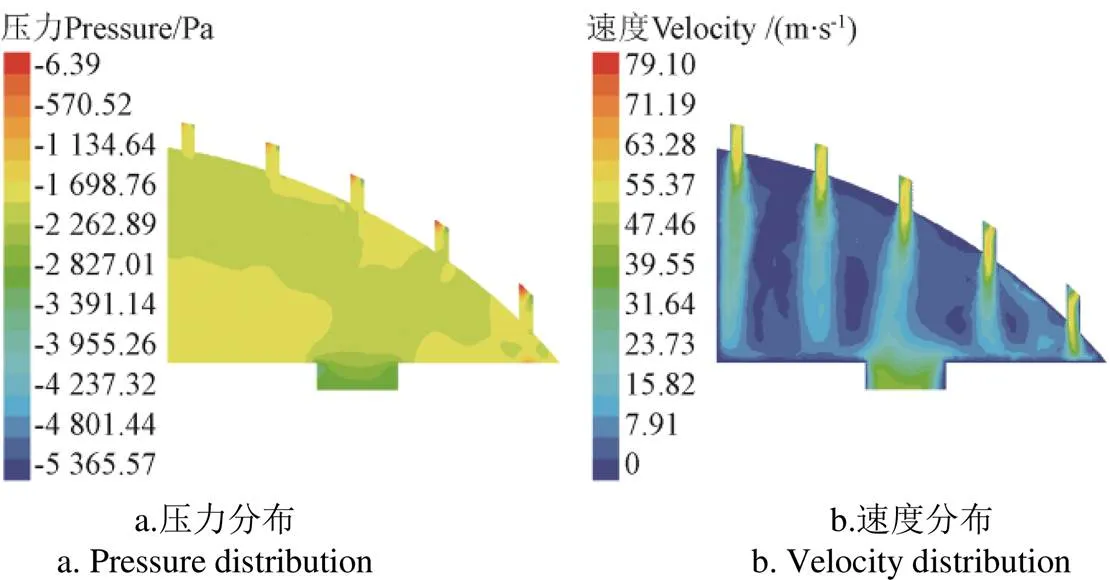

2.2 吸孔直径对气室气流场影响

吸附块进口压力为标准大气压、出口负压3 kPa、孔深2 mm,分析吸孔直径1~2.5 mm气室内气流场特性分布情况,图6为孔径1mm气流场分布。分析可知,吸孔直径增大气室内真空度减小,进口流速减小吸附力逐渐降低,孔径2和2.5 mm相对1和1.5 mm气室内压力分布均匀。孔径越大子叶吸附时耗气量越大,因此,选择孔径1~2 mm有利于提高子叶吸附稳定性。

2.3 出口负压对气室气流场影响

吸附块进口压力为标准大气压,吸孔直径2 mm、孔深2 mm,分析出口负压1~4 kPa气室内气流场特性分布情况,图7为出口负压3 kPa气流场分布。分析可知,压力出口负压增大气室内真空度增加、压力分布均匀;进口流速增加吸附力逐渐增大,气室内流场分布均匀,负压4 kPa气室内边缘吸孔处出现少量旋涡,因此,选择出口负压为1~3 kPa。

图6 孔径1 mm气流场分布

图7 出口负压3 kPa气流场分布

2.4 吸孔数对气室气流场影响

吸附块进口压力为标准大气压、吸孔直径2 mm、孔深2 mm,分析吸孔数量5、12和21气室内气流场特性分布情况。分析可知,气室内真空度随吸孔数增加逐渐减小,吸孔数21相对吸孔数5、12气室出口压力分布均匀。出口流速减小,流量增加吸附力降低,但子叶吸附稳定性变好。吸孔数5、12气室内产生一些旋涡,吸孔数21气室内流速分布均匀,吸孔数优选21,图8为吸孔数21气流场分布。

图8 吸孔数21气流场分布

2.5 吸孔深度对气室气流场影响

吸附块进口压力为标准大气压、出口负压3 kPa、吸孔直径2 mm,分析吸孔深度1~4 mm气室内气流场特性分布情况,图9为吸孔深度3mm气流场分布。分析可知,吸孔深度增加气室内气流场压力分布均匀,入口压力变化不大。气流场速度和流量变化较小,孔深1 mm气室内出现少量旋涡,孔深2 mm入口负压最小吸附力最大。因此,吸孔深度选择2~4 mm。

图9 吸孔深度3 mm气流场分布

2.6 吸附块结构参数确定

选取出口负压、吸孔直径和吸孔深度为影响因素,吸孔数21,考察21个吸孔平均压力和变异系数,采用3因素3水平正交试验,因素及水平如表1所示。

表1 试验因素及水平

选用9(34) 正交表试验,根据各因素之间不同水平组合改变模型参数进行仿真,试验方案及仿真结果如表2所示。吸孔平均压力是吸附块作业面作用于子叶背面的吸力,吸附块结构参数以子叶吸附安全作业为依据,吸力越大子叶定位效果越好,因此,选取吸孔平均压力作为吸附块柔性作业的考核指标。吸孔平均压力通过仿真试验后处理数据分析获得。

表2 试验方案与结果

由表2中吸孔平均压力极差分析可知,三因素对吸孔平均压力P影响的主次顺序依次是吸孔深度、出口负压、吸孔直径,优化搭配方案是133。1~9组试验平均压力均小于白籽南瓜子叶破裂点压力1 616 Pa。第3和7组结果排在前两位,吸孔平均压力P分别为1 503.97和973.38 Pa,变异系数为14.1%和12.12%。

对平均压力和变异系数进行方差分析,结果如表3所示。每个因素不同水平,对平均压力影响不显著。由于方差分析误差项自由度为0,无法进行因素交互分析,增加仿真试验重复次数无实际意义,因此不考虑因素交互作用。可从表2中选择平均压力最大的第3组试验133为最优组合。

表3 吸孔平均压力方差分析

注:<0.01表示极显著;<0.05表示显著。

Note:<0.01 was the very significant;<0.05 was the significant.

最优水平组合第3组试验结果的吸孔平均压力与白籽南瓜苗子叶破裂点压力接近,存在子叶吸附破裂的风险。需要从仿真试验结果中提取第3和第7组试验的21个吸孔压力数据进行对比分析,如图10所示。

图10 试验3和7吸孔压力分布

分析图10得出,第3组试验21个吸孔压力为1 772.49~910.64 Pa,其中,有9个吸孔压力高于白籽南瓜苗子叶破裂点平均压力1 616 Pa,20个吸孔压力高于子叶破裂点最小压力1 092 Pa,因此,排除第3组试验结果。第7组试验21个吸孔压力为1 142.37~711.29 Pa,其中,21个吸孔压力均小于白籽南瓜苗子叶破裂点平均压力1 616 Pa,有4个吸孔压力略高于子叶破裂点最小压力1 092 Pa;吸孔平均压力变异系数为12.12%,变异系数更小,压力分布较为均匀,综合考虑吸附块结构参数最佳方案选择第7组试验313,即出口负压3 kPa、吸孔直径1 mm和吸孔深度4 mm。

3 试验与分析

3.1 试验目的

砧木子叶吸附定位过程中既要保证具有一定的吸附力,又要避免子叶被吸破。高质量的砧木上苗是嫁接机后续切削和对接环节成功作业的前提,为验证吸附块结构参数设计是否合理,结合压苗块作业综合考察子叶吸附成功率与伤苗情况,评价砧木上苗定位机构性能。

3.2 试验方法

试验装置如图11所示。试验时先将上苗机构复位,将砧木子叶放入吸附块和压苗块之间,苗茎置于茎部托架内,并调整好子叶方向和上苗高度;压苗块和吸附块同时接通正压和负压气流,子叶受下压气流贴附于吸附块作业面,完成子叶柔性吸附定位,夹持手爪通气夹持苗茎;切断压苗块正压气流完成上苗作业。统计分析子叶压苗成功率、吸附成功率和伤苗率。

1.夹持手爪 2.砧木苗 3.吸附块 4.压苗块 5.托架 6.调节螺母 7.立座 8.XY调节滑台

3.3 结果与分析

选取3组嫁接适龄的白籽南瓜苗,每组数量50株。试验在所设计的砧木上苗定位机构上完成。选用树脂材料3D打印制作吸附块(吸孔直径1 mm和孔深4 mm,出口直径8 mm),利用真空发生器调整吸附块出口负压3 kPa进行上苗试验。子叶压苗成功率、吸附成功率和伤苗率为

=/×100%(7)

×100%(8)

=/×100%(9)

式中为子叶压苗成功株数;为子叶吸附成功株数;为子叶吸附损伤株数;为上苗试验总株数。

试验结果如表4所示。子叶吸附成功率为96.67%,压苗成功率为99.33%,综合上苗成功率为96.03%,作业性能满足嫁接机自动上苗要求。子叶吸附失败原因是子叶方向和上苗高度控制不准确,以及子叶出现褶皱变形导致与吸附块作业面贴合不紧密。伤苗率仅为0.67%,由于两子叶展角过小在吸附过程中发生叶柄劈裂,但子叶无伤苗现象,表明吸附块作业面仿形效果显著。将子叶畸形苗剔除,以及子叶方向和上苗高度精准定位能够进一步提高嫁接机上苗成功率。

表4 试验结果

注:样本数均为50株。

Note: Number of each sample is 50.

本文设计的砧木上苗定位机构与传统上苗台相比具有子叶柔性定位和安全上苗功能,解决了人工上苗效率低易伤苗的问题,实现了砧木上苗的柔性化和精细化作业,可与自动上苗装置配套使用,提高嫁接机作业效率和嫁接质量。

4 结 论

为提高嫁接机砧木上苗质量,本文设计一种辅助自动上苗作业的砧木上苗定位机构,以子叶安全柔性上苗为原则,采用正压吹气与负压吸附原理,对吸附块结构参数进行仿真设计与试验,得出以下结论:

1)利用图像取点拟合法获得了白籽南瓜苗子叶背面曲线轨迹的拟合方程,用于吸附块作业面仿形设计。以白籽南瓜苗外部形态几何参数为依据设计了吸附块结构,确定出子叶破裂点最小压力(1 092 Pa),为保证子叶被安全吸附提供必要前提。

2)利用CFD有限元方法构建吸附块气室内流场动力学仿真模型,分析出口负压、吸孔直径和吸孔深度对吸附块气流场的影响,确定单因素选取范围;采用仿真正交试验分析吸附块结构参数,当出口负压3 kPa、吸孔直径1 mm和吸孔深度4 mm时,对子叶吸附性能表现最佳,21个吸孔压力均小于白籽南瓜子叶破裂点平均压力,变异系数为12.12 %。利用仿真试验方法能够有效提高吸附块结构设计工作效率。

3)上苗试验结果表明:白籽南瓜苗子叶吸附成功率为96.67%,压苗成功率为99.33%,综合上苗成功率为96.03%,伤苗率为0.67%,满足嫁接机自动上苗作业要求。研究结果可为嫁接机自动上苗装置研发提供理论支撑和设计参考,解决人工上苗效率低、易伤苗的问题。

[1]孙光闻,陈日远,刘厚诚. 设施蔬菜连作障碍原因及防治措施[J]. 农业工程学报,2005,21(14):184-188. Sun Guangwen, Chen Riyuan, Liu Houcheng. Causes and control measures for continuous cropping obstacles in protected vegetable cultivation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2005, 21(14): 184-188. (in Chinese with English abstract)

[2]蒋卫杰,邓杰,余宏军. 设施园艺发展概况、存在问题与产业发展建议[J]. 中国农业科学,2015,48(17):3515-3523. Jiang Weijie, Deng Jie, Yu Hongjun. Development situation, problems and suggestions on industrial development of protected horticulture[J]. Scientia Agricultural Sinica, 2015, 48(17): 3515-3523. (in Chinese with English abstract)

[3]齐飞,魏晓明,张跃峰. 中国设施园艺装备技术发展现状与未来研究方向[J]. 农业工程学报,2017,33(24):1-9. Qi Fei, Wei Xiaoming, Zhang Yuefeng. Development status and future research emphases on greenhouse horticultural equipment and its relative technology in China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(24): 1-9. (in Chinese with English abstract)

[4]Huang Y, Kong Q S, Chen F, et al. The history, current status and future prospects of vegetable grafting in China[J]. Acta Horticulture, 2015 (1086): 31-39.

[5]杨延敏,王广斌. 我国农村人口老龄化问题研究[J]. 山西农经,2018(2):1-3. Yang Yanmin, Wang Guangbin. Research on the aging of rural population in China[J]. Shanxi Agricultural Economy, 2018(2): 1-3. (in Chinese with English abstract)

[6]陈晓,龚艳,张晓,等. 西瓜甜瓜生产机械装备的发展现状[J]. 中国瓜菜,2019,32(8):65-68. Chen Xiao, Gong Yan, Zhang Xiao, et al. Development status of machinery and equipment for watermelon and melon production[J]. China Cucurbits and Vegetables, 2019, 32(8): 65-68. (in Chinese with English abstract)

[7]齐飞,李恺,李邵,等. 世界设施园艺智能化装备发展对中国的启示研究[J]. 农业工程学报,2019,35(2):183-195. Qi Fei, Li Kai, Li Shao, et al. Development of intelligent equipment for protected horticulture in world and enlightenment to China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(2): 183-195. (in Chinese with English abstract)

[8]Kang D H, Lee S Y, Kim J K, et al. Development of an automatic grafting robot for fruit vegetables using image recognition[J]. Protected Horticulture and Plant Factory, 2019, 28(4): 322-327.

[9]张凯良,褚佳,张铁中,等. 蔬菜自动嫁接技术研究现状与发展分析[J]. 农业机械学报,2017,48(3):1-13. Zhang Kailiang, Chu Jia, Zhang Tiezhong, et al. Development status and analysis of automatic grafting technology for vegetables[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(3): 1-13. (in Chinese with English abstract)

[10]Kim H M, Hwang S J. Comparison of pepper grafting efficiency by grafting robot[J]. Protected Horticulture and Plant Factory, 2015, 24(2): 57-62.

[11]Kobayashi K, Sasaya S. Study on automation of seedlings feeding for grafting robot for cucurbitaceous vegetables (Part2)-Examination of a cotyledon-orienting mechanism for stock[J]. Journal of the Japanese Society of Agricultural Machinery and Food Engineers, 2007, 69(5): 70-77.

[12]Kobayashi K, Fujii M, Ohkoshi T. Development of automatic seedling feeding mechanism for grafting robot for cucurbits[J]. Journal of the Japanese Society of Agricultural Machinery, 2011, 73(1): 57-64.

[13]Ohkoshi T, Kobayashi K. Development of automatic seedling feeding device for cucurbits grafting robot (Part1)-Evaluation of automatic stock feeder[J]. Journal of the Japanese Society of Agricultural Machinery and Food Engineers, 2013, 75(2): 100-107.

[14]田玉凤. 瓜科嫁接机自动供苗系统关键技术的研究[D]. 西安:西北农林科技大学,2014.

Tian Yufeng. Key Technologies of Automatic Seedling for Cucurbitaceous Grafting Machine[D]. Xi'an: Northwest A&F University, 2014. (in Chinese with English abstract)

[15]陈晨. 蔬菜嫁接机上下苗末端执行器的设计与试验研究[D]. 杭州:浙江理工大学,2015. Chen Chen. Research on End Effector of Feeding and Replanting Seedlings for Grafting Robot[D]. Hangzhou: Zhejiang University of Technology, 2015. (in Chinese with English abstract)

[16]王哲禄,程向娇,尤文生. 基于机器视觉的蔬菜嫁接机自动上苗控制系统设计[J]. 安徽农业科学,2019,47(7):218-220. Wang Zhelu, Cheng Xiangjiao, You Wensheng. Design of automatic seedling control system for vegetable grafting machine based on machine vision[J]. Journal of Anhui Agricultural Sciences, 2019, 47(7): 218-220. (in Chinese with English abstract)

[17]彭玉平,辜松,初麒,等. 茄果类嫁接机砧木上苗装置设计[J]. 农业工程学报,2016,32(11):76-82. Peng Yuping, Gu Song, Chu Qi, et al. Design of stock feeding device of grafting robot for solanaceae[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(11): 76-82. (in Chinese with English abstract)

[18]童俊华,丁煜华,武传宇,等. 单人工上苗式半自动蔬菜嫁接机关键机构设计与试验[J]. 农业机械学报,2018,49(10):65-72. Tong Junhua, Ding Yuhua, Wu Chuanyu, et al. Design and experiment of key mechanism for semi-automatic vegetable grafting machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(10): 65-72. (in Chinese with English abstract)

[19]褚佳,张立博,张铁中,等. 葫芦科穴盘苗单人操作嫁接机器人设计与试验[J]. 农业机械学报,2017,48(1):7-13. Chu Jia, Zhang Libo, Zhang Tiezhong, et al. Design and experiment of grafting robot operated by one person for cucurbitaceous seedlings cultivated in Plug trays[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(1): 7-13. (in Chinese with English abstract)

[20]Jiang Kai, Wang Jinwu, Li Cuiling. Design and test of melon grafting device based on splice grafting[J]. International Agricultural Engineering Journal, 2018, 27(4): 65-74.

[21]姜凯,郑文刚,张骞,等. 蔬菜嫁接机器人研制与试验[J]. 农业工程学报,2012,28(4):8-14. Jiang Kai, Zheng Wengang, Zhang Qian, et al. Development and experiment of vegetable grafting robot[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(4): 8-14. (in Chinese with English abstract)

[22]姜凯. 瓜类贴接式机械嫁接机理及装置试验研究[D]. 哈尔滨:东北农业大学, 2019. Jiang Kai. Study on Mechanism and Experimental Device of Splice Mechanical Grafting of Cucurbit[D]. Harbin: Northeast Agricultural University, 2019. (in Chinese with English abstract)

[23]贾根良. 第三次工业革命与工业智能化[J]. 中国社会科学,2016(6):87-106. Jia Genliang. The third industrial revolution and industrial intellectualization[J]. Social Sciences in China, 2016(6): 87-106. (in Chinese with English abstract)

[24]李丹丹,史云,李会宾,等. 农业机器人研究进展评述[J]. 中国农业信息,2018,30(6):1-17. Li Dandan, Shi Yun, Li Huibin, et al. Review on the progress of agricultural robot research[J]. China Agricultural Informatics, 2018, 30(6): 1-17. (in Chinese with English abstract)

[25]张青,吕亚军,初麒,等. 幼苗气力拾取弹性苗托的设计与试验[J]. 农业工程学报,2017,33(4):69-75. Zhang Qing, Lü Yajun, Chu Qi, et al. Design and experiment on flexible seedling seat of pneumatic pick-up for seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(4): 69-75. (in Chinese with English abstract)

[26]杨蒙爱. 瓜类嫁接机配对上苗关键技术研究[D]. 杭州:浙江理工大学,2014. Yang Meng'ai. Study on Key Technology of Taking Seedling of Melon[D]. Hangzhou: Zhejiang University of Technology, 2014. (in Chinese with English abstract)

[27]张芙娴,郭占斌. 基于CFD的2BM-4型气吸式排种器气流场分析[J]. 黑龙江八一农垦大学学报,2017,29(5):95-98. Zhang Fuxian, Guo Zhanbin. Analysis of 2BM-4 gas suction seed metering device airflow field based on CFD[J]. Journal of Heilongjiang Bayi Agricultural Reclamation University, 2017, 29(5): 95-98. (in Chinese with English abstract)

[28]郭烈锦. 两相流与多相流动力学[M]. 西安:西安交通大学出版社,2002.

Simulation design and performance experiment of adsorption block in feeding and positioning mechanism for rootstock

Jiang Kai1, Zhang Qian2, Chen Liping1, Guo Wenzhong1, Mu Yanqiu3※

(1.,100097,; 2.,100097,; 3.,,150030,)

Grafting seedling technology of vegetable is very extensive application in worldwide. Currently, the aging of employees and the shortage of employment have posed a great challenge on the seedling production, due to the seedling enterprises previously relied fully on grafting technical workers. Alternatively, a grafting machine can be used to improve the efficiency and quality of grafting seedlings, as well as the standardized and automatic operation. However, an artificial feeding seedling is still in manual in most grafting machines, and thereby to greatly limit the production efficiency, particularly on the popularization and application of grafting seedling technology. Adsorption block generally serves as a feeding and positioning device of a rootstock in a new grafting machine. The simulation test can be used to design the working face profile and structural parameters of adsorption block, further to improve the flexibility and safety of rootstock. It can also greatly shorten the design cycle of adsorption block. In this study, a seedling positioning device of rootstock was designed, based on the principles of air pressing seedling at a positive pressure and adsorption positioning at a negative pressure, in order to rootstock cotyledon damage and petiole splitting during the artificial feeding seedling of grafting machine. The external geometric parameters of cucurbita moschata seedlings and the breakpoint pressure of cotyledon were measured for the structural and working parameters of adsorption block. A point fitting method was used to extract the trajectory equation of cotyledon back development curve, which was used for the profile design of working face in an adsorption block. A finite element model of device was established under the given boundary conditions. A CFD software was selected to dynamically simulate the airflow field inside the adsorption block, thereby to obtain the distribution of flow field in the gas chamber, with emphasis on the influence of various factors on the adsorption force of rootstock cotyledon. A simulation orthogonal test was used to determine the optimal structural parameters of adsorbent block. The influence of various factors on the average suction was ranked in order, the outlet negative pressure, diameter, depth. When the negative pressure at the outlet of adsorption block was 3kPa, the pore diameter was 1 mm, and the depth of suction hole was 4 mm, the pressure of 21 suction holes was less than the rupture point pressure of cucurbita moschata cotyledon, indicating that the adsorption block showed a good adsorption and localization ability for cotyledon. In the feeding seedling test, the adsorption success rate of cucurbita moschata cotyledon was 96.67%, the success rate of pressing seedling was 99.33%, the comprehensive feeding success rate of seedling was 96.03%, and the seedling injury rate was only 0.67%. The performance of device can fully meet the requirements of automatic feeding seedling for a grafting machine. The failure of cotyledon adsorption can be attributed to the inaccurate control of cotyledon direction and feeding seedling height, as well as the petiole splitting caused by relatively small cotyledon angle. The findings can provide a sound theoretical basis and design reference for automatic feeding seedling of grafting machine.

grafting machine; experiments; feeding rootstock; absorbing block; simulation design; flexible absorption

10.11975/j.issn.1002-6819.2020.18.010

S233.74

A

1002-6819(2020)-18-0073-08

姜凯,张骞,陈立平,等. 砧木上苗定位机构吸附块仿真设计与性能试验[J]. 农业工程学报,2020,36(18):73-80.doi:10.11975/j.issn.1002-6819.2020.18.010 http://www.tcsae.org

Jiang Kai, Zhang Qian, Chen Liping, et al. Simulation design and performance experiment of adsorption block in feeding and positioning mechanism for rootstock[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(18): 73-80. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.18.010 http://www.tcsae.org

2020-03-19

2020-08-31

北京市农林科学院创新能力建设专项(KJCX20180420);北京市农林科学院2020年度科研创新平台建设(PT2020-06);国家高技术研究发展计划(2013AA102406)

姜凯,博士,高级工程师,主要从事设施园艺智能装备与农业机器人等方面的研究。Email:jiangk@nercita.org.cn

牟艳秋,副教授,主要从事农产品加工工艺与技术装备研究。Email:muyanqiu@neau.edu.cn

中国农业工程学会会员:姜凯(E0412012235)