整秆式甘蔗收割机剥叶过程仿真分析与试验

2020-12-02谢卢鑫程绍明曾伯胜杨子增陈保善黄有总

谢卢鑫,王 俊,程绍明,曾伯胜,杨子增,陈保善,黄有总

整秆式甘蔗收割机剥叶过程仿真分析与试验

谢卢鑫1,2,王俊1※,程绍明1,曾伯胜3,杨子增3,陈保善4,5,黄有总4,6

(1. 浙江大学生物系统工程与食品科学学院,杭州 310058;2. 西南大学工程技术学院,重庆 400715;3. 广西农业机械研究院有限公司,南宁 530007;4. 广西大学农学院,南宁 530004;5. 亚热带农业生物资源保护与利用国家重点实验室,南宁 530004;6. 蔗糖产业省部共建协同创新中心,南宁 530004)

整秆式甘蔗收割机剥叶机构的作业质量对收获后甘蔗茎秆的蔗叶残留有重要影响,合理的作业参数可有效改善剥叶机构的剥叶质量。该研究通过建立甘蔗剥叶过程仿真模型分析茎秆和剥叶元件的相互作用过程及其应力变化以及茎秆的受力情况,采用单因素仿真试验研究喂入辊筒转速、剥叶辊筒转速及茎秆与剥叶元件搭接长度对茎秆和剥叶元件所受峰值应力的影响规律。在仿真分析的基础上建立甘蔗剥叶作业试验台,采用Box-Behnken试验方案研究关键作业参数对茎秆未剥净率(剥叶后残留蔗叶和叶鞘占剥叶前全部蔗叶和叶鞘的比值)的影响规律并获得最佳作业参数:喂入辊筒转速250 r/min,剥叶辊筒转速540 r/min,茎秆与剥叶元件搭接长度13.9 mm,甘蔗喂入根数1.68根,此时茎秆未剥净率为2.2%。验证试验结果表明,在单根和双根喂入时,甘蔗茎秆未剥净率分别为2.0%和3.1%。通过高速摄像分析叶鞘的剥离过程,并获得最优作业参数下茎秆的输送速度区间为2.3~2.9 m/s。该研究结果为改善甘蔗收割机剥叶效果、提高作业适应性提供参考。

农业机械;优化;收获;甘蔗;剥叶机构;仿真分析;高速摄像

0 引 言

整秆式甘蔗收割机主要由切梢器、分蔗扶蔗器、根切器、喂入机构、剥叶机构和集蔗器等组成[1-2],可依次完成甘蔗的切梢、扶倒、根切、输送、剥叶和集堆等作业[3]。在甘蔗整秆收获过程中,剥叶机构的作业质量是影响收获后甘蔗杂质含量的重要因素[4]。目前使用的剥叶元件主要是尼龙刷或橡胶指,剥叶机构在工作过程中依靠高速旋转的剥叶元件击打茎秆,并对茎秆进行推挤、摩擦以使蔗叶脱离蔗茎[5-7]。

日本从20世纪70年代开始研制甘蔗剥叶装置[8],其剥叶元件采用钢丝绳,但钢丝材料弹性和韧性低,容易折断且难以更换[9]。90年代初,Beckwith[10]将尼龙作为剥叶元件材料应用到甘蔗剥叶机上,但其剥叶效果及使用寿命随尼龙材料的组成成分表现出巨大差异。泰国和印度等国家主要采用离心撞击的方式剥叶,存在的主要问题是剥叶元件易磨损、使用寿命短、剥叶效果不理想,甘蔗易损伤和折断并阻塞输送通道等[11-12]。针对这些问题,国内学者也开展了大量研究,主要通过数理统计分析、数学建模和计算机优化的方法研究影响因素和剥叶效果之间的关系[13-14]。

收获期的甘蔗茎秆中部和下部的蔗叶和叶鞘含水率较低,叶鞘与茎秆间的连接力较小,蔗叶较易从茎秆上分离[15]。但茎秆尾梢处的蔗叶较嫩,含水率较高,叶鞘紧紧包裹茎秆且叶鞘彼此重叠,剥离难度较大。国内学者围绕叶鞘的力学特性、破坏机理及剥叶方式进行了研究。张增学[16]分析了梳刷式剥叶机的剥叶机理,提出剥叶过程主要由压紧阶段、撕裂牵扯阶段和向后抛送阶段组成,并指出影响剥叶效果的主要因素及其参数;Meng等[17-18]通过数值模拟试验证明了橡胶等不同高分子材料对甘蔗的作用应力和打击力不同,并对排刷式剥叶元件不同装夹方式的工作机理进行了研究,结合ANSYS软件分析了不同装夹螺旋角对剥叶功耗的影响。牟向伟等[19-20]建立了剥叶元件作用于叶鞘的简化力学模型,运用高速摄像技术研究了叶鞘的破坏过程。研究表明,叶鞘主要破坏形式有叶鞘脱落、叶鞘撕裂和叶鞘与茎秆分离,叶鞘最容易实现的破坏形式为在横向拉力作用下的薄壁组织撕裂,叶鞘最大横向抗拉强度为0.90 MPa,撕裂后的叶鞘与茎秆在轴向上的最大连接强度为0.78 MPa。随后,牟向伟等[21]设计了弹性齿辊筒式甘蔗剥叶机构,通过正交试验和综合剥叶试验得出最优解,并结合高速摄像技术研究了叶鞘的破坏机理;麻芳兰等[22-23]提出了一种采用三角形布局的剥叶断尾方式,通过正交试验对剥叶元件的性能进行了优化,在此基础上设计了一种蔗叶分离机构;刘芳建等[24]探索了一种逆剥叶方式,并通过试验台试验证实其逆剥效果表现优异;黄深闯等[25]通过试验和参数反求法建立了甘蔗茎秆-蔗叶有限元模型,可为后期剥叶仿真分析提供更加精确的模型。

综合目前对剥叶机构的研究现状可知,国内外学者已经对剥叶机构的剥叶原理进行了很多研究,也通过试验台试验优化了剥叶元件结构,但相关研究均未涉及剥叶元件关键作业参数对剥叶效果的影响,尤其是剥叶元件与茎秆的相互作用过程以及茎秆在剥叶过程中的受力情况。基于此,本研究拟通过建立甘蔗剥叶过程仿真模型进一步分析茎秆和剥叶元件的相互作用过程、二者的应力变化以及茎秆的受力情况。在仿真分析的基础上搭建甘蔗剥叶试验台,研究关键作业参数对茎秆未剥净率的影响并优化作业参数,最后通过高速摄像试验分析叶鞘的剥离过程及茎秆的运动状态,并结合Blaster’s MAS图像处理软件分析茎秆在剥叶过程中的运动速度,以充分挖掘剥叶元件与茎秆的相互作用机理,为改进整秆式甘蔗收割机剥叶机构提供参考。

1 甘蔗收割机剥叶机理

如图1所示,在剥叶过程中,收割机上、下剥叶辊筒匀速转动,甘蔗茎秆穿过相邻2个剥叶元件之间的间隙,被剥叶元件夹持和挤压并向后输送,茎秆受到法向力F和切向力的作用。切向力的水平分量F沿轴向将蔗叶和叶鞘剥离,垂直分量F将叶鞘从茎秆上拉开[26],法向力F使剥叶元件与茎秆产生摩擦作用,有利于对茎秆进行梳刷,但会导致茎秆在竖直方向产生波动,易造成茎秆折断。剥叶元件相对于茎秆的运动速度是影响剥叶机构剥叶效果的重要因素,适当的相对速度有利于降低甘蔗的折断率。

注:F为切向力,N;Fz为法向力,N;Fx为F的水平分量,N;Fy为F的垂直分量,N;v为甘蔗输送速度,m·s-1。

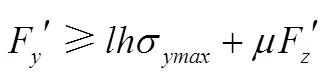

剥叶元件对甘蔗叶鞘的主要破坏作用为拉伸和剪切,本文采用横向拉伸强度、纵向拉伸强度和剪切强度作为衡量甘蔗叶鞘破坏的基本指标,当任意一个应力分量达到叶鞘强度值时叶鞘被破坏。相关研究[20]表明,对于茎秆上与剥叶元件相互作用的叶鞘,其外表面受到剥叶元件的切向作用力和法向作用力F',单位面积上叶鞘剥离的力学模型可以表示为

式中F'为切向作用力的水平分量,N;F'为切向作用力的竖直分量,N;为甘蔗叶鞘内径,mm;为甘蔗叶鞘微单元厚度,mm;为单位面积甘蔗叶鞘的横截面积与整个甘蔗叶鞘横截面积的比值;为甘蔗叶鞘微单元宽度,mm;σ为甘蔗叶鞘在水平方向上的最大拉应力,MPa;σ为甘蔗叶鞘在竖直方向上的最大拉应力,MPa;为甘蔗茎秆与叶鞘内表面的动摩擦因数。

由式(1)~(2)可知,剥叶元件施加在甘蔗叶鞘上的作用力的水平和竖直分量需同时大于或等于甘蔗叶鞘在水平和竖直方向上所受的最大合力。实际剥叶过程中,喂入辊筒转速、剥叶辊筒转速、茎秆与剥叶元件的搭接长度对甘蔗剥叶效果有显著影响[22,27]。在输送辊筒转速一定的情况下,剥叶辊筒转速与梳刷间距成反比例关系,较高的剥叶辊筒转速可以提高剥叶元件对甘蔗茎秆的切向力,有利于实现剥叶作业。甘蔗茎秆与剥叶元件的搭接长度与法向力F呈正相关,搭接长度越大,法向力越大,剥叶元件与甘蔗茎秆的摩擦作用越强,但较大的搭接长度有可能造成茎秆表皮损伤,同时增大剥叶元件的磨损,甚至可能导致堵塞。因此,选择合理的喂入辊筒转速、剥叶辊筒转速及茎秆与剥叶元件搭接长度对实现剥叶机构最佳剥叶效果有重要意义。

2 甘蔗剥叶过程仿真分析

甘蔗剥叶过程仿真分析主要包括三维实体模型的建立、模型前处理、模型求解及模型后处理4个步骤。本研究模拟剥叶元件对茎秆的一次梳刷过程,首先运用三维建模软件SolidWorks 2015建立甘蔗-剥叶辊筒仿真模型,然后运用有限元分析软件HyperWorks 14.0中的HyperMesh模块完成模型的网格划分等前处理工作并生成初步K文件,再运用LS-ProPost 4.0对K文件进行编辑,并提交完整的K文件给ANSYS 14.5/LS-DYNA进行求解,最后运用LS-ProPost 4.0对输出结果进行后处理,获得剥叶过程中茎秆和剥叶元件的应力应变及受力情况等。

2.1 仿真模型

通常情况下,仿真模型与实际情况越接近,仿真结果越准确。但在实际操作过程中,提高仿真模型精度需要更高的计算机硬件配置,同时仿真过程涉及多种非线性问题,模型精度的提高意味着运算量的提高。为平衡求解精度和求解效率的矛盾,本研究根据研究目的和实际情况对模型进行适当简化。根据先前研究[28],简化后的仿真模型及其尺寸参数如图2所示,仿真模型包含甘蔗茎秆、剥叶辊筒和剥叶元件3部分,模型建立以后存储为IGS格式。

图2 甘蔗-剥叶辊筒仿真模型

2.2 HyperMesh网格划分

将三维实体模型导入HyperMesh进行网格划分,选择SOLID 164单元类型并将剥叶辊筒分割为3部分,即环形辊筒和2块剥叶元件。由于SOLID 164单元不支持实体转动,本研究将环形辊筒内层单元定义为刚体。完成网格划分后导出待处理的K文件。茎秆和剥叶辊筒网格节点数分别为22 624和16 640,单元数分别为20 400和18 453。

2.3 K文件编辑

在LS-ProPost 4.0中通过关键字对材料参数进行定义。将刚体单元定义为*MAT_RIGID材料,甘蔗茎秆定义为正交各向异性材料,关键字为*MAT_ORTHOTROPIC_ELASTIC,根据先前的研究[29],模型参数值设置如表 1所示。

表1 仿真模型材料参数

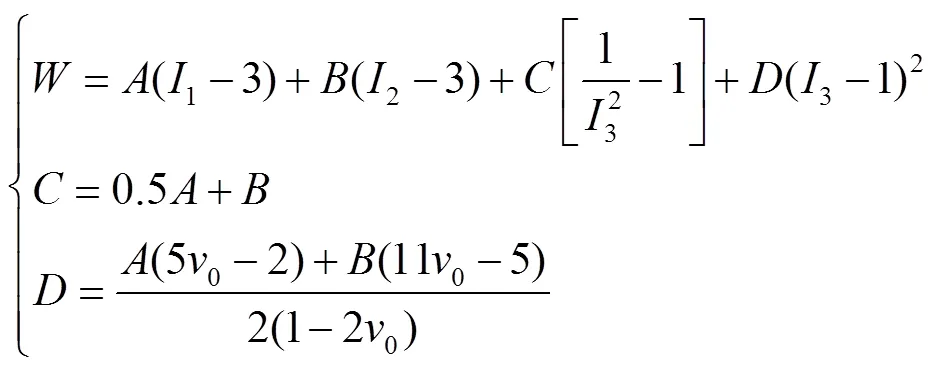

采用不可压缩的超弹性材料模型定义剥叶元件材料,其关键字为*MAT_MOONEY-RIVLIN_RUBBER,,剥叶元件密度设置为1 320 kg/m3。以应变能密度定义材料属性。应变能密度定义为[30]

式中、为材料力学性能常数[31-32],=0.43,0.03;为右Cauchy-Green张量;为模型常数;0为泊松比,0=0.495;1、2和3是的不变量。剪切模量= 2(+),弹性模量= 2(1+20)。

使用*DEFINE_CURVE定义剥叶辊筒的转速及甘蔗茎秆的运动速度,定义约束并使剥叶辊筒和茎秆按设定参数运动。通过*BOUNDARY_SPC_SET约束茎秆在和向的位移,其余自由度不约束。采用罚函数法处理碰撞过程中的接触问题,茎秆与剥叶元件选择*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE面面接触,静摩擦系数设置为0.60,动摩擦系数为0.52[33]。由于剥叶过程时间较短,本研究将仿真终止时间设置为0.1 s,步长设置为0.002 s。在LS-PrePost 4.0中完成对初始K文件关键字的添加后,运用ANSYS/LS-DYNA求解编辑后的K文件。

2.4 剥叶过程仿真分析

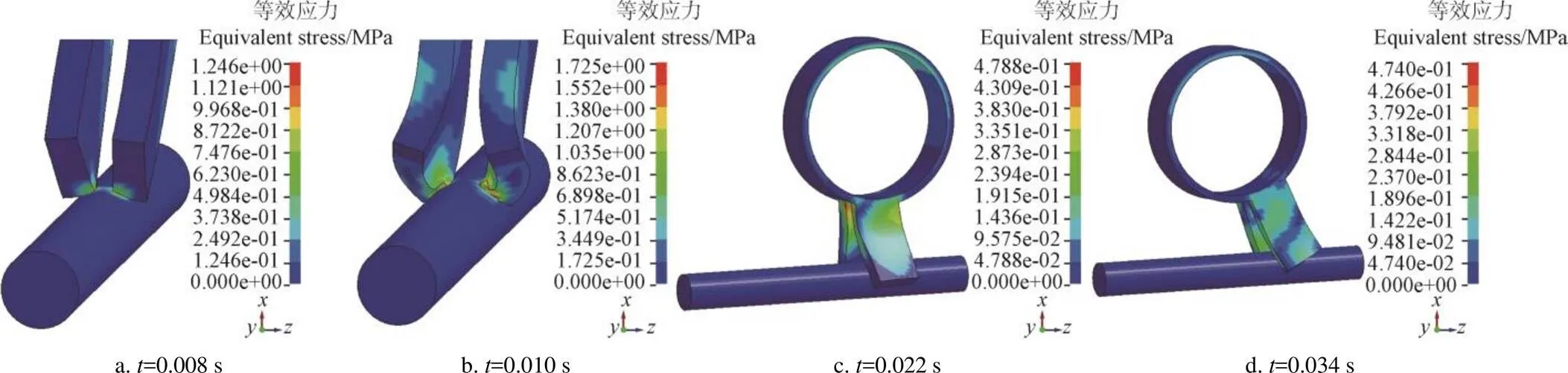

结合已有的研究[34-35],忽略甘蔗茎秆与喂入辊筒之间的相对滑动,以喂入辊筒转速300 r/min(根据公式=π0/60(为茎秆输送速度,m/s;为喂入辊筒转速,=300 r/min;0为喂入辊筒直径,0=0.18 m)可知茎秆理论输送速度为2.83 m/s)、剥叶辊筒转速400 r/min、茎秆与剥叶元件搭接长度18 mm为例,验证仿真模型及结果的有效性,以便为后续单因素仿真试验提供可靠模型。茎秆和剥叶元件接触初始的等效应力图如图3a所示(=0.008 s),茎秆沿剥叶元件之间的间隙通过,2块剥叶元件的内侧尖角同时接触茎秆表皮并逐渐变形,茎秆局部位置受到较大冲击,若冲击发生在有叶鞘包裹的茎秆上,则会导致叶鞘被横向撕裂,降低叶鞘与茎秆的连接力并迫使叶鞘部分或全部脱离茎秆。但如果剥叶辊筒转速过大,或者剥叶元件材料硬度较大,该冲击可能超过茎秆的抗冲击强度,使茎秆破损甚至断裂。如图3b所示(=0.010 s),随着剥叶辊筒的转动,剥叶元件变形增大,并沿着茎秆表面滑动,该过程中剥叶元件对茎秆施加的垂直作用力和摩擦力导致叶鞘被彻底撕裂,破坏叶鞘对茎秆的包裹。剥叶元件滑动到最低位置后,依靠内侧平面夹持茎秆并向后输送。如图3c所示(=0.022 s),在茎秆被夹持输送的过程中,剥叶元件与茎秆的相对速度是影响剥叶效果的关键,若剥叶元件沿水平方向的切向速度大于茎秆的输送速度,则剥叶元件可以对茎秆表面产生刮擦作用,有利于将撕裂的叶鞘刮离茎秆。剥叶元件在梳刷茎秆的过程中,其最大应力出现在剥叶元件与剥叶辊筒的连接部位,是剥叶元件最易发生疲劳损伤的部位。图3d(=0.034 s)反映的是剥叶元件脱离茎秆的过程,在该过程中,剥叶元件的变形逐步恢复,剥叶元件对茎秆有向上的摩擦作用,可进一步将未完全脱离茎秆的蔗叶剥离。

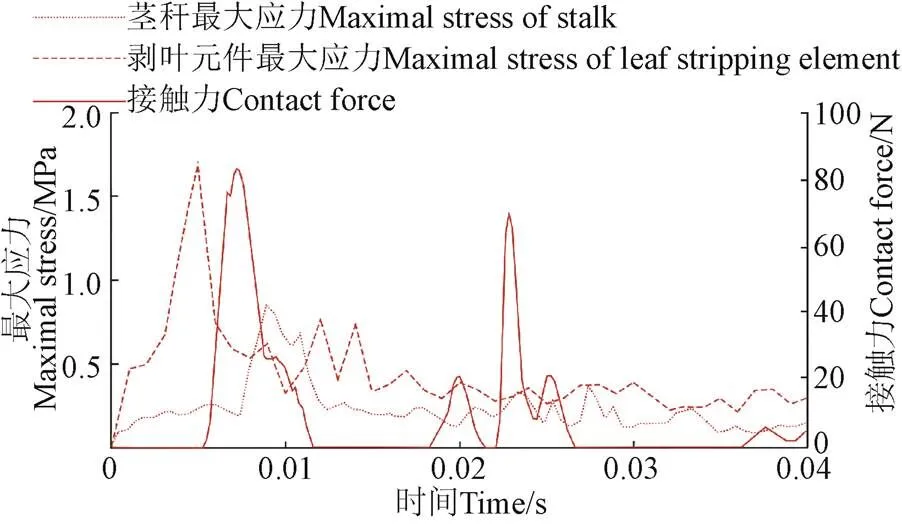

仿真分析结果表明,剥叶元件对茎秆的一次梳刷过程持续时间约为0.04 s。运用LS-ProPost 4.0软件提取接触力变化曲线,如图4所示,茎秆所受最大应力为0.88 MPa,出现在剥叶元件对茎秆的冲击过程中(=0.008 s),这与牟向伟等[20]的拉力试验结果相接近,表明该仿真模型的材料参数设置较为合理。此外,茎秆所受最大应力小于其抗破坏强度(甘蔗茎秆顶部、中部和根部的抗破坏强度大致分别为8.19、17.92和18.83 MPa[36]),表明在剥叶过程中茎秆未破损。冲击接触后,剥叶元件开始夹持输送茎秆,茎秆所受最大应力大大减小,并产生波动。剥叶元件最大应力变化规律与茎秆最大应力变化规律类似。剥叶元件所受最大应力为1.72 MPa,也出现在与茎秆的初始冲击过程中,但二者并不出现在同一时刻。图4中茎秆受力曲线的变化表明,剥叶过程中茎秆的受力并不是连续变化的,剥叶元件与茎秆发生2次接触,这是由于剥叶元件为弹性材料,其与茎秆发生冲击接触后产生较大变形,在惯性作用下脱离了与茎秆的接触,在这段时间内(如图中0.012~0.018 s区间内)茎秆不受剥叶元件的作用力。随着变形的逐步恢复,剥叶元件与茎秆重新接触,因此产生接触力。但由于与茎秆的初始接触部位是剥叶元件的内侧尖角,茎秆局部受到的冲击强度较大,而第二次接触是剥叶元件内侧平面对茎秆的夹持,因此接触力小于初始冲击接触。茎秆受到的最大接触力为85.01 N,出现在冲击接触的过程中。对仿真结果的分析表明,本文所建立的仿真模型可靠,弹性剥叶元件具有良好的柔韧性,可以对茎秆产生夹持疏刷效果,在有效剥离叶鞘的同时避免破坏茎秆。剥叶机构的设计和运行参数,包括甘蔗喂入速度、剥叶辊筒转速、甘蔗茎秆与剥叶元件搭接长度等,是影响剥叶元件对茎秆冲击强度、防止茎秆擦伤甚至折断的重要因素。因此,有必要结合建立的仿真模型,采用试验的方法研究这些参数对甘蔗剥叶质量的影响。

图3 茎秆和剥叶元件接触过程中不同时刻t的等效应力图

图4 茎秆和剥叶元件最大应力及接触力变化曲线

3 甘蔗剥叶过程单因素仿真试验与分析

3.1 试验方案

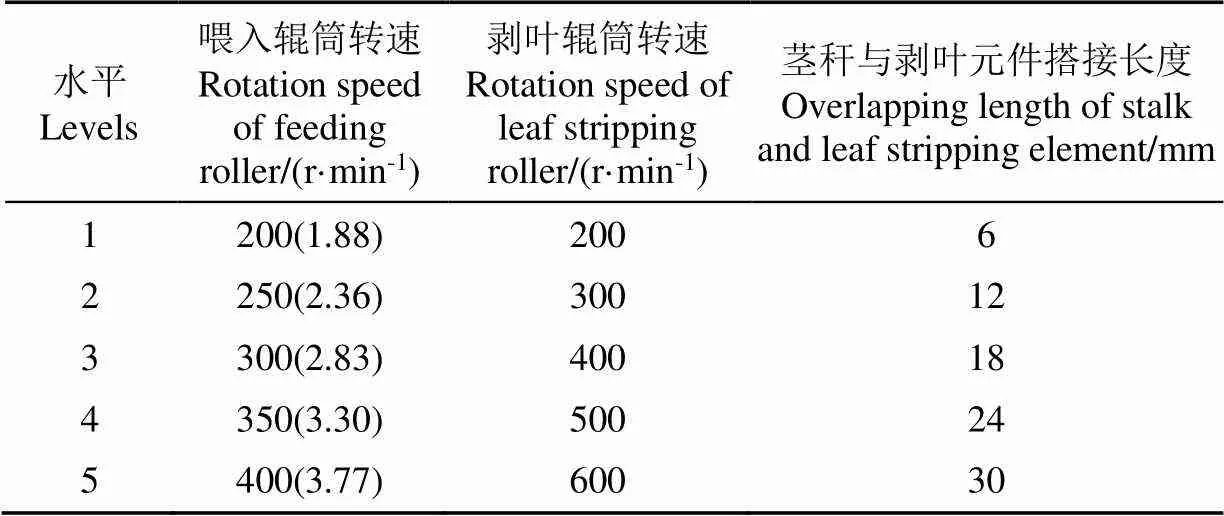

为了准确分析喂入辊筒转速、剥叶辊筒转速以及茎秆和剥叶元件搭接长度对茎秆所受应力的影响,运用建立的仿真模型进行单因素仿真试验,假设各因素间没有交互作用,以剥叶过程中茎秆所受的峰值应力σ(即图4茎秆最大应力曲线的最大值)为考察指标。根据以往的试验研究[21-22,26],单因素试验因素与水平设置如表 2所示。仿真过程忽略茎秆与喂入辊筒之间的相对滑动,根据公式=πd0/60将喂入辊筒转速转化为茎秆输送速度。

3.2 试验结果

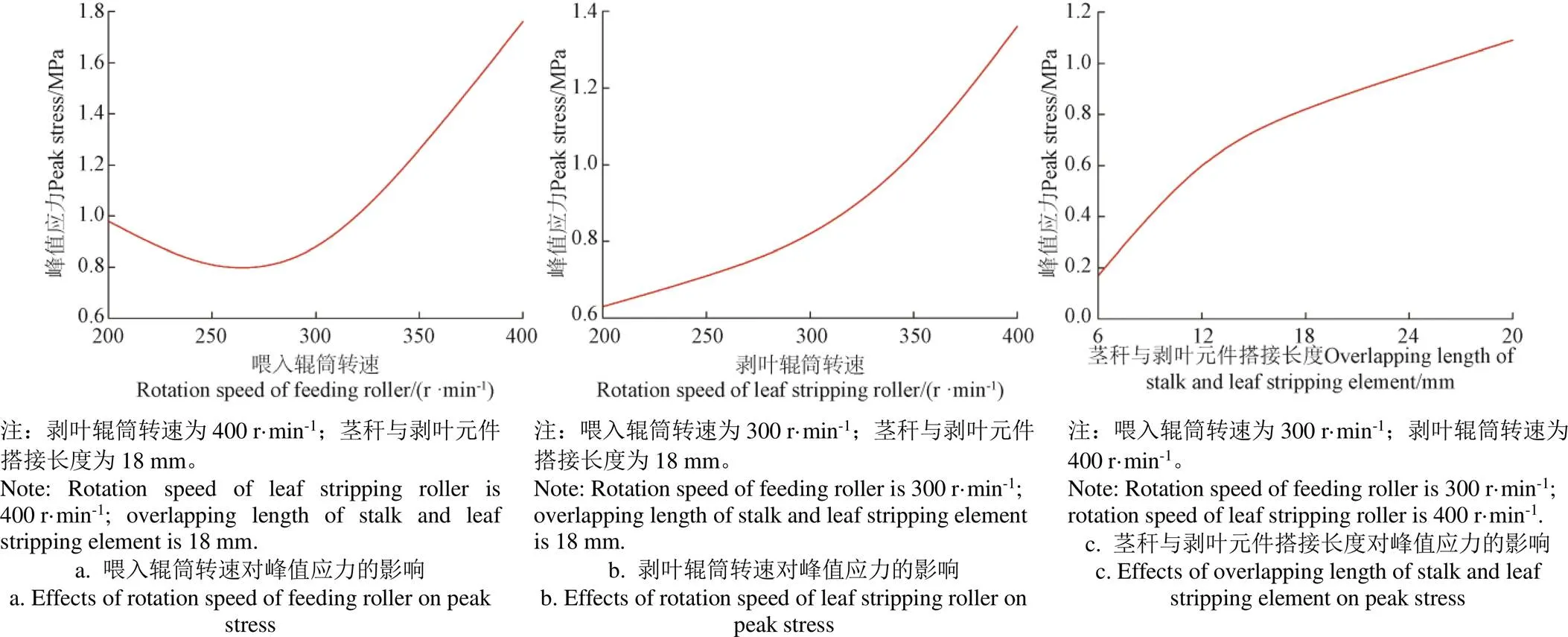

单因素试验结果如图5所示,剥叶辊筒转速为400 r/min,茎秆与剥叶元件的搭接长度为18 mm条件下,随着喂入辊筒转速的增大,茎秆所受峰值应力先减小后增大(图5a),茎秆峰值应力σ在试验水平上依次为0.98、0.81、0.88、1.26和1.76 MPa。当喂入辊筒转速从200 r/min逐步增大时,茎秆和剥叶元件之间的相对速度减小,剥叶元件对茎秆的冲击作用被削弱,导致峰值应力减小。随着喂入辊筒转速的继续增大,相对速度的影响效应减弱,二者之间的冲击加强,茎秆峰值应力迅速上升,当茎秆峰值应力超过茎秆表皮最大抗冲击强度时,可导致表皮破损甚至茎秆折断;如图5b所示,喂入辊筒转速为300 r/min,茎秆与剥叶元件的搭接长度为18 mm条件下,随着剥叶辊筒转速的提高,σ急速上升,在试验水平上依次为0.63、0.71、0.82、1.03及1.36 MPa,表明提高剥叶辊筒的转速会明显增大剥叶元件对茎秆的冲击强度,特别是当剥叶辊筒转速超过400 r/min时,其冲击强度增大更快;如图5c所示,喂入辊筒转速为300 r/min,剥叶辊筒转速为400 r/min条件下,茎秆所受峰值应力随着搭接长度的增加而增加,当搭接长度超过12 mm后,峰值应力增加速度放缓,这是由于搭接长度已经超过茎秆半径,此时再增搭接长度冲击强度提高不明显。在试验水平上茎秆的峰值应力依次为0.17、0.6、0.82、0.96及1.09 MPa。

表2 单因素试验方案

注:括号内数值表示对应的茎秆输送速度,m·s-1。

Note: Values in brackets indicate the corresponding stalk conveying speed, m·s-1.

图5 单因素仿真试验结果

单因素仿真试验结果表明,合理的茎秆输送速度(喂入辊筒转速)、剥叶辊筒转速及茎秆与剥叶元件搭接长度可以将茎秆在剥叶过程中所受的峰值应力控制在合理范围,既能最大程度剥离叶鞘,又能防止茎秆表皮擦伤甚至折断。茎秆输送速度(喂入辊筒转速)、剥叶辊筒转速及茎秆与剥叶元件搭接长度的变化影响甘蔗剥叶效果,3个因素的影响规律不是简单的线性关系,各因素之间可能存在交互作用,因此需要通过试验进一步研究三者对剥叶效果的影响。

4 剥叶参数优化试验

4.1 甘蔗剥叶试验台

如图6a所示,甘蔗剥叶试验台主要由2组喂入辊筒和1组剥叶辊筒组成,喂入辊筒直径为180 mm。上喂入辊筒通过浮动连杆安装在机架上,使上下喂入辊筒的中心距可以根据甘蔗直径的不同自动调节。喂入辊筒和剥叶辊筒分别由2台无级变速电机驱动。如图6b所示,剥叶辊筒由6排剥叶刷组成,每排剥叶刷安装20块剥叶元件,剥叶元件采用聚氨酯材料,其邵氏硬度为85 HA。剥叶元件之间安装厚度为10 mm的隔板,可以为剥叶作业提供足够的摩擦力,同时避免挤压损坏茎秆。剥叶辊的直径为270 mm(图6c),剥叶元件的长度、宽度和厚度分别为100、30和10 mm。每排剥叶刷在辊筒上的安装位置可调,用于调节茎秆与剥叶元件的搭接长度。

4.2 试验材料

试验采用种植于广西大学农科基地(崇左市扶绥县,22°38′N,107°54′E)的中蔗10号,种植时间为2018年4月5日。试验于2019年1月5日在广西农业机械研究院有限公司进行,试验时选用生长状况良好、茎秆笔直、直径较为均匀的甘蔗。随机选取20根甘蔗,测得其平均长度为(2 253±147)mm,去除尾梢(生长点以下约5节)后平均长度为(1 763±119)mm。对20根甘蔗的茎秆和叶鞘取样,每根甘蔗取根部、中部和顶部的节间和完整叶鞘1~2片,分别测量各部位茎秆和叶鞘的理化指标,结果如表3所示。

表3 试验用甘蔗茎秆和叶鞘基本属性

注:环境温度为20 ℃。

Note: Environment temperature is 20 ℃.

4.3 试验方案及试验指标

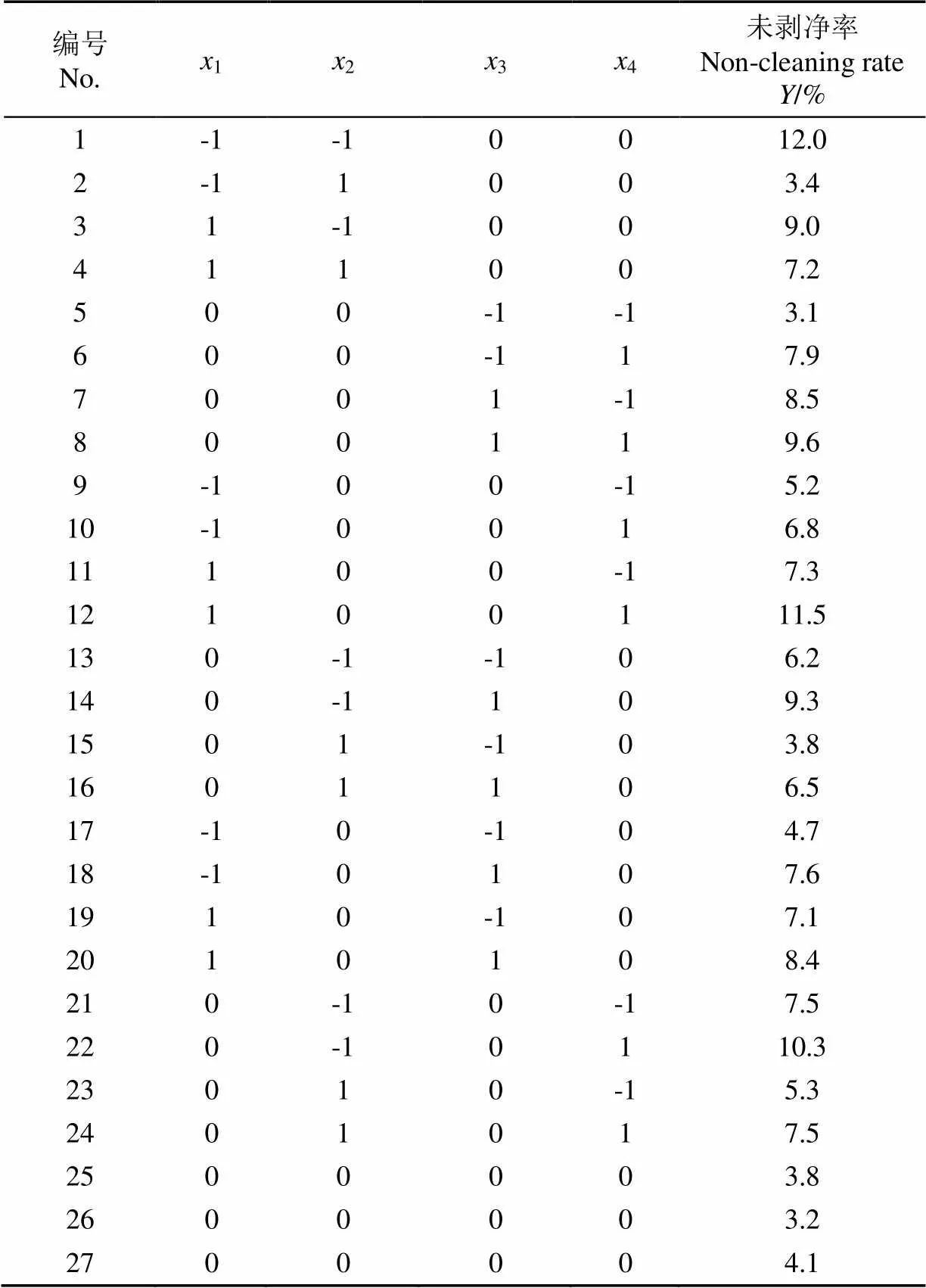

试验设计采用Box-Behnken方案,根据单因素仿真试验结果,选取喂入辊筒转速、剥叶辊筒转速及茎秆与剥叶元件搭接长度的0水平分别为300 r/min、400 r/min及20 mm。在甘蔗整秆机械化收获过程中,经根切后喂入剥叶辊筒的甘蔗通常有多根,为了考察剥叶机构在不同喂入量下的适应性,本试验将喂入根数也作为一个考察指标。试验共27组,每个试验因素的-1和+1水平各有6组,0水平有15组,其中包含中心点(即所有因素0水平)3组,试验因子水平编码如表4所示。根据整秆式甘蔗收割机作业流程,试验过程中甘蔗由根部人工喂入。

表4 试验因素水平及编码

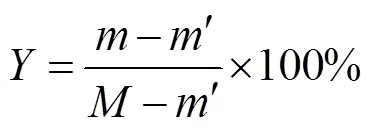

对于整秆式甘蔗收割机,收获后的甘蔗除了含有蔗叶(包含叶鞘)和须根外,还可能含有石块和泥土等,总体含杂率应低于3%[37]。本研究中,由于甘蔗是人工从根部切割的,不含有石块和泥土,杂质主要为蔗叶和叶鞘,因此采用蔗叶未剥净率()作为指标,只考察剥叶机构的剥叶效果。试验前将尾梢去除,避免尾梢在试验过程中折断或尾梢嫩叶被剥离等因素造成的试验误差。茎秆的未剥净率越低,表示被剥离的蔗叶和叶鞘越多,剥叶机构作业效果越好。根据机械行业标准《JB/T 6275—2007 甘蔗收割机械试验方法》,试验前采用电子秤测量去除尾梢后的甘蔗质量,剥叶试验后再测量甘蔗质量,最后手工剥去残留蔗叶和叶鞘后再测量其质量。未剥净率根据式(4)计算。

试验数据采用SAS 9.3分析软件处理,并采用二次多项式拟合指标与自变量之间的关系。通过方差分析对回归模型各影响因素的显著性进行检验,并剔除无统计学显著意义的参数。回归模型的充分性用决定系数(2)和失拟检验表示。根据建立的未剥净率响应值与自变量编码值的回归方程,绘制回归模型的响应曲面和等高线图。最后采用非线性优化方法,利用MATLAB 2017软件对试验因素进行优化计算,获得符合剥叶机构作业要求的最佳参数组合。在验证试验中,采用高速摄像系统对剥叶过程进行捕捉,以分析茎秆和叶鞘与剥叶元件的相互作用过程以及甘蔗茎秆在剥叶过程中的运动状况。

4.4 试验结果与分析

试验结果如表5所示,每组试验重复8次并取平均值。为减少未知变量对系统误差的影响,每组试验均为随机进行,试验过程中茎秆无折断现象。

表5 试验方案及结果

注:1为喂入辊筒转速编码值;2为剥叶辊筒转速编码值;3为茎秆与剥叶元件搭接长度编码值,4为喂入根数编码值。下同。

Note:1is coding value of rotation speed of feeding roller;2is coding value of rotation speed of leaf stripping roller;3is coding value of overlapping length of stalk and leaf stripping element;4is coding value of feeding number. The same below.

对试验结果进行方差分析,结果如表6所示。根据蔗叶未剥净率的统计分析可知,在<0.01水平上,一次项1、2、3、4,二次项12、22、42及交互项12极显著,二次项32显著(<0.05),其余不显著。模型的值小于0.000 1,决定系数2为92.65%,说明回归模型极显著。失拟项的值为0.164 5,回归模型拟合精度较高。

剔除不显著项后得到响应值回归方程为

由表6可知,喂入辊筒转速与剥叶辊筒转速的交互效应较显著(= 0.005 1)。运用MATLAB 2017软件绘制二者对未剥净率的响应曲面和二维等高线,如图7所示,随着喂入辊筒转速与剥叶辊筒转速的上升,蔗叶未剥净率先下降后上升,表明在-1到1的编码范围内,蔗叶未剥净率有最小值。由等高线图可知,未剥净率沿剥叶辊筒转速方向的变化速率较喂入辊筒转速方向的变化速率快,即剥叶辊筒转速对未剥净率的影响大于喂入辊筒转速的影响。

表6 回归模型方差分析

注:*表示差异显著(0.01≤<0.05);**表示差异极显著(<0.01)。

Note: * means significant (0.01≤<0.05);** means highly significant(<0.01).

图7 喂入辊筒和剥叶辊筒转速对蔗叶未剥净率的交互影响

4.5 回归模型的优化及验证

根据回归方程,建立未剥净率的优化目标函数及其约束条件如下

在MATLAB 2017软件中求解回归方程,获得剥叶机构最佳作业参数:1= -0.5,2= 0.7,3= -0.6,4= -0.3,即喂入辊筒转速250 r/min,剥叶辊筒转速540 r/min,茎秆与剥叶元件搭接长度13.9 mm,喂入根数1.68根。此时蔗叶未剥净率为2.2%。

为了验证剥叶机构的最佳作业参数和优化效果,分别在喂入根数为单根和2根时对优化后的喂入辊筒转速250 r/min、剥叶辊筒转速540 r/min及茎秆与剥叶元件搭接长度14 mm按上述试验方法进行验证试验,喂入总量分别为60根,试验后测定茎秆的蔗叶未剥净率。试验结果表明,单根喂入条件下,蔗叶未剥净率低至2.0%,双根喂入条件下,蔗叶未剥净率为3.1%。单根喂入下的验证试验结果与优化后的理论值相对误差为9.1%,表明所建立的回归模型可靠,剥叶机构在单根喂入条件下具有更好的剥叶效果。

5 甘蔗剥叶过程高速摄像及运动学分析

为进一步分析叶鞘的剥离过程以及茎秆的运动状态,在验证试验中,运用高速相机从不同方向对剥叶过程进行捕捉。如图8所示,叶鞘的剥离过程可以分为3个阶段:叶鞘上端与茎秆脱离。随着茎秆与剥叶元件搭接长度的逐渐增大,剥叶元件两侧边缘尖角插入叶鞘与茎秆间的缝隙,包裹在茎秆上的叶鞘受剥叶元件的推挤后上半部分脱离茎秆,但下半部分还与茎秆节点连接(图8a);叶鞘下端与茎秆脱离。叶鞘与茎秆连接处被撕裂,叶鞘开始脱离茎秆。此时茎秆与剥叶元件的搭接长度和剥叶元件的变形均较大,由于剥叶元件的线速度高于茎秆的输送速度,剥叶元件在夹持茎秆的过程中相对于茎秆滑动,迫使叶鞘脱离茎秆(图8b);叶鞘沿茎秆滑动。叶鞘下端脱离茎秆后,剥叶元件仍然夹持着茎秆并相对滑动,随着剥叶辊筒的转动,茎秆与剥叶元件的搭接长度逐渐减小,剥叶元件的变形逐步恢复。在此过程中剥叶元件将剥离茎秆的叶鞘挑起,使其彻底脱离茎秆,实现叶鞘剥离(图8c)。需要说明的是,剥叶元件很难通过与茎秆的一次接触就将叶鞘彻底剥离,叶鞘的剥离需要二者相互作用多次。因此,在剥叶辊筒转速一定的情况下,控制好喂入辊筒的转速,使甘蔗以适当的输送速度通过上下剥叶辊筒间的间隙,保证茎秆与剥叶元件充分接触,对降低茎秆未剥净率十分重要。此外,也可以安装多对剥叶辊筒,提高剥叶元件与茎秆的相互作用时间。

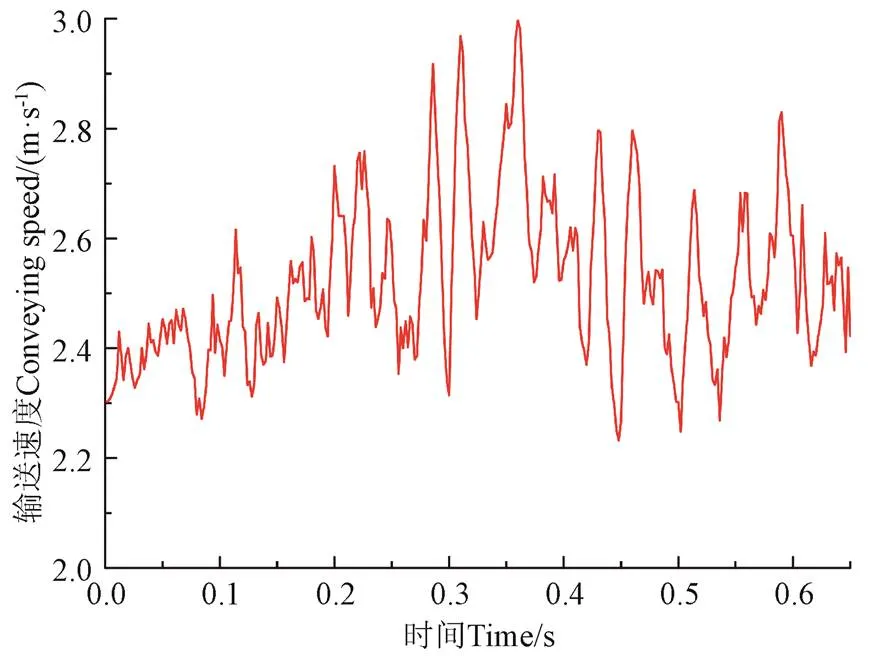

运用高速相机从试验台侧面捕捉甘蔗剥叶过程,并将图像导入Blaster’s MAS软件后对茎秆上的标记点逐帧追踪,获得茎秆在剥叶过程中的速度-时间曲线,如图9所示。图中反映的是单根喂入时甘蔗的剥叶过程,其中包含多次剥叶元件与茎秆的相互作用。当喂入辊筒转速为250 r/min、剥叶辊筒转速为540 r/min以及茎秆与剥叶元件搭接长度为14 mm时,甘蔗茎秆的输送速度大致在2.3~2.9 m/s的范围内波动。当剥叶元件梳刷茎秆时,茎秆输送速度发生剧烈波动。在剥叶试验开始时,茎秆由人工从根部喂入,其初始速度几乎为0,当茎秆与喂入辊筒接触后,在辊筒的摩擦作用下茎秆被快速向后输送,因此茎秆初始输送速度较小。由于剥叶元件对茎秆有夹持输送作用,茎秆的输送速度逐渐加快。在剥叶过程后期,茎秆脱离喂入辊筒,并且只有茎秆靠近尾梢的部位与剥叶元件存在相互作用,其直径变小,与剥叶元件的相互作用力变弱,因此茎秆的输送速度逐步回落。由茎秆在剥叶过程中的速度-时间曲线可知,增大喂入辊筒转速会使茎秆的输送速度波动较大,易导致茎秆折断,机械化收获过程中应尽量保持收割机行驶速度平稳,从而降低甘蔗在剥叶过程中的速度波动。

图8 甘蔗剥叶过程

注:喂入辊筒转速为250 r·min-1;剥叶辊筒转速为540 r·min-1;茎秆与剥叶元件搭接长度为14 mm;甘蔗喂入根数为1。

6 结 论

1)建立了甘蔗剥叶仿真模型,单因素仿真试验结果表明,茎秆所受峰值应力随喂入辊筒转速的增大先减小后增大,随着剥叶辊筒转速和茎秆与剥叶元件搭接长度的增大不断增大。

2)搭建了甘蔗剥叶试验台,通过Box-Behnken试验设计方案获得剥叶机构最佳作业参数为喂入辊筒转速250 r/min,剥叶辊筒转速540 r/min,茎秆与剥叶元件搭接长度13.9 mm,喂入根数为1.68根,此时未剥净率为2.2%,单根喂入条件下的验证试验结果与优化后的理论值相对误差为9.1%,表明剥叶机构在单根喂入时剥叶效果更好。

3)高速摄像试验表明,叶鞘的剥离过程主要为叶鞘上端与茎秆脱离、叶鞘下端与茎秆脱离以及叶鞘沿茎秆滑动3个阶段。当喂入辊筒转速为250 r/min、剥叶辊筒转速为540 r/min以及茎秆与剥叶元件搭接长度为14 mm时,茎秆的输送速度大致在2.3~2.9 m/s范围内波动。

[1]沈中华,李尚平,麻芳兰,等. 小型甘蔗收获机喂入能力仿真与试验[J]. 农业机械学报,2014,45(11):117-123. Shen Zhonghua, Li Shangping, Ma Fanglan, et al. Simulation and experiment on feed ability of small sugarcane harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(11): 117-123. (in Chinese with English abstract)

[2]Ma S, Karkee M, Scharf P A, et al. Sugarcane harvester technology: A critical overview[J]. Applied Engineering in Agriculture, 2014, 30(5): 727-739.

[3]谢卢鑫. 甘蔗收割机切段、剥叶及断尾装置设计及参数优化[D]. 杭州:浙江大学,2019. Xie Luxin. Design and Parameter Optimization of Stalk Chopping, Leaf Stripping and Top Breaking Devices for Sugarcane Harvester[D]. Hangzhou: Zhejiang University, 2019. (in Chinese with English abstract)

[4]王伟,林茂. 甘蔗剥叶元件的运动参数试验分析[J]. 机械设计与制造,2016(4):203-206. Wang Wei, Lin Mao. The test analysis of sugarcane cleaning components’ motion parameters[J]. Machinery Design & Manufacture, 2016(4): 203-206. (in Chinese with English abstract)

[5]Ou Yinggang, Malcolm Wegener, Yang Dantong, et al. Mechanization technology: The key to sugarcane production in China[J]. International Journal of Agricultural and Biological Engineering, 2013, 6(1): 1-27.

[6]周绍鹏,刘庆庭,杨丹彤,等. 甘蔗立式夹持输送通道剥叶装置设计与试验[J]. 华南农业大学学报,2019,40(3):117-124. Zhou Shaopeng, Liu Qingting, Yang Dantong, et al. Design and test on leaf-stripping device of sugarcane harvester by a vertical clamping-conveying channel[J]. Journal of South China Agricultural University, 2019, 40(3): 117-124. (in Chinese with English abstract)

[7]沈中华,黄博. 新型甘蔗剥叶机仿真与试验研究[J]. 农机化研究,2019,41(7):183-188. Shen Zhonghua, Huang Bo. Simulation and experimental study on the new sugarcane stripping harvester[J]. Journal of Agricultural Mechanization Research, 2019, 41(7): 183-188. (in Chinese with English abstract)

[8]Shukla L N, Singh I, Sandhar N S. Design development and testing of sugarcane cleaner[J]. AMA-Agricultural Mechanization in Asia Africa and Latin America, 1991, 22(3): 55-58.

[9]Abe M, Kojima S, Miyabe Y. Studies on the development of a leaf-stripping system for sugar cane[J]. Bulletin of the Faculty of Agriculture Kagoshima University, 1979, 29: 217-224.

[10]Beckwith C A. Whole stalk sugar cane harvester that tops, cuts, cleans and loads: U. S. Patent 5463856[P]. 1995-11-07.

[11]Shukla L N, Tandon S K, Verma S R. Development of a sugarcane planter for developing countries[J]. AMA-Agricultural Mechanization in Asia Africa and Latin America, 1984, 15(1): 33-42.

[12]Srivastava A C, Singh K. Development of a power-driven sugarcane detrasher[J]. AMA-Agricultural Mechanization in Asia Africa and Latin America, 1990, 21(2): 49-52.

[13]刘芳建. 甘蔗剥叶装置的试验研究[D]. 北京:中国农业机械化科学研究院,2013. Liu Fangjian. Experiment Study of the Device of Sugarcane Leaf-Stripper[D]. Beijing: Chinese Academy of Agricultural Mechanization Sciences, 2013. (in Chinese with English abstract)

[14]刘志华,林茂. 甘蔗收割机剥叶元件的优化研究[J]. 机械设计与制造,2015(2):253-256. Liu Zhihua, Lin Mao. Optimization of sugarcane harvester detrashing elements[J]. Machinery Design & Manufacture, 2015(2): 253-256. (in Chinese with English abstract)

[15]赖晓,杨鹏,王伟权,等. 小型甘蔗收获机剥叶断尾机构改进与试验研究[J]. 农机化研究,2020,42(12):166-170. Lai Xiao, Yang Peng, Wang Weiquan, et al. Improvement and experiment on the leaf-cleaning and tail-breaking mechanism of the small type sugarcane harvester[J]. Journal of Agricultural Mechanization Research, 2020, 42(12): 166-170. (in Chinese with English abstract)

[16]张增学. 梳刷式甘蔗剥叶机剥叶机理的试验研究[D]. 广州:华南农业大学,2002. Zhang Zengxue. Experiment on Leaf Peeling Mechanism Using Leaf Peeling Brush Machine[D]. Guangzhou: South China Agricultural University, 2002. (in Chinese with English abstract)

[17]Meng Yanmei, Chen Yuanling, Li Shangping, et al. Research on the orthogonal experiment of numeric simulation of macromolecule-cleaning element for sugarcane harvester[J]. Materials and Design, 2009, 30(6): 2250-2258.

[18]Li Shangping, Shen Zhonghua, Ma Fanglan, et al. Simulation and experiment on conveying device of cutting system of small sugarcane harvester(Research note)[J]. International Journal of Engineering-Transactions C: Aspects, 2013, 26(9): 975-984.

[19]牟向伟,区颖刚,吴昊,等. 甘蔗叶鞘在弹性剥叶元件作用下破坏高速摄影分析[J]. 农业机械学报,2012,43(2):85-89. Mou Xiangwei, Ou Yinggang, Wu Hao, et al. Damage of sugarcane leaf sheath under action of elastic leaf-stripping elements based on high-speed photography[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(2): 85-89. (in Chinese with English abstract)

[20]牟向伟. 弹性齿对甘蔗茎秆的动态打击力与叶鞘剥离机理研究[J]. 农业机械学报,2015,46(3):103-109. Mou Xiangwei. Study on dynamic hitting force of elastic dentation for sugarcane stalk and mechanism of leaf sheath stripping[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(3): 103-109. (in Chinese with English abstract)

[21]牟向伟,区颖刚,刘庆庭,等. 弹性齿滚筒式甘蔗剥叶装置[J]. 农业机械学报,2012,43(4):60-65. Mou Xiangwei, Ou Yinggang, Liu Qingting, et al. Elastic dentation roller type sugarcane leaf - stripping device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(4): 60-65. (in Chinese with English abstract)

[22]麻芳兰,蒋红梅,李尚平,等. 整秆式甘蔗收获机剥叶断尾机构设计与试验[J]. 农业机械学报,2012,43(6):73-78. Ma Fanglan, Jiang Hongmei, Li Shangping, et al. Design and experiment on cleaning leaves and breaking tails mechanism of whole-stalk sugarcane harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(6): 73-78. (in Chinese with English abstract)

[23]麻芳兰,蔡力,杨代云,等. 整秆式甘蔗收获机蔗叶分离机构设计与试验[J]. 农机化研究,2016,38(4):195-199. Ma Fanglan, Cai Li, Yang Daiyun, et al. Design and experiment on sugarcane leaf separation mechanism of whole-stalk sugarcane harvester[J]. Journal of Agricultural Mechanization Research, 2016, 38(4): 195-199. (in Chinese with English abstract)

[24]刘芳建,狄明利,米义,等. 甘蔗逆剥剥叶方式的试验研究[J]. 农机化研究,2015,37(1):174-176. Liu Fangjian, Di Mingli, Mi Yi, et al. Experimental study of inverse-stripping of sugarcane leaf-stripping device[J]. Journal of Agricultural Mechanization Research, 2015, 37(1): 174-176. (in Chinese with English abstract)

[25]黄深闯,杨望,杨坚,等. 甘蔗茎秆-蔗叶系统有限元建模方法研究[J]. 农机化研究,2018,40(6):19-23. Huang Shenchuang, Yang Wang, Yang Jian, et al. Study on finite element modeling method of sugarcane stalk-sugarcane leaf system[J]. Journal of Agricultural Mechanization Research, 2018, 40(6): 19-23. (in Chinese with English abstract)

[26]牟向伟. 弹性齿对甘蔗茎秆的动态打击力与叶鞘剥离机理研究[J]. 农业机械学报,2015,46(3):103-109. Mou Xiangwei. Study on dynamic hitting force of elastic dentation for sugarcane stalk and mechanism of leaf sheath stripping[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(3): 103-109. (in Chinese with English abstract)

[27]蒙艳玫,刘正士,李尚平,等. 甘蔗收获机械排刷式剥叶元件虚拟试验分析[J]. 农业机械学报,2003,34(4):43-46. Meng Yanmei, Liu Zhengshi, Li Shangping, et al. Virtual experiment analysis of a brush shape of cleaning element for sugarcane harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2003, 34(4): 43-46. (in Chinese with English abstract)

[28]Xie Luxin, Wang Jun, Cheng Shaoming, et al. Optimization of a whole-stalk operating system after sugarcane base cutting[J]. Transactions of the ASABE, 2019, 62(1): 157-166.

[29]Xie Luxin, Wang Jun, Cheng Shaoming, et al. Optimisation and finite element simulation of the chopping process for chopper sugarcane harvesting[J]. Biosystems Engineering, 2018(175): 16-26.

[30]Hallquist J O. LS-DYNA Keyword User’s Manual[M]. Livermore: Livermore Software Technology Corporation, 2007: 869-870.

[31]史文库,刘国政,陈志勇. 橡胶的可压缩性在推力杆球铰有限元分析中的应用[J]. 西安交通大学学报,2017,51(9):63-68,76. Shi Wenku, Liu Guozheng, Chen Zhiyong. Application of rubber compressibility to finite element analysis for thrust rod[J]. Journal of Xi’an Jiaotong University, 2017, 51(9): 63-68, 76. (in Chinese with English abstract)

[32]张良,李忠华,马新强. 橡胶Mooney-Rivlin超弹性本构模型的参数特性研究[J]. 噪声与振动控制,2018,38(S2):427-430. Zhang Liang, Li Zhonghua, Ma Xinqiang. Study on parameter characteristics of rubber mooney-rivlin model[J]. Noise and Vibration Control, 2018, 38(S2): 427-430. (in Chinese with English abstract)

[33]杨望,杨坚,刘增汉,等. 入土切割对甘蔗切割过程影响的仿真试验[J]. 农业工程学报,2011,27(8):150-156. Yang Wang, Yang Jian, Liu Zenghan, et al. Dynamic simulation experiment on effects of sugarcane cutting beneath surface soil[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(8), 150-156. (in Chinese with English abstract)

[34]胡金冰. 甘蔗收割后集成作业系统结构设计与作业速度仿真优化[D]. 杭州:浙江大学,2015. Hu Jinbing. Design and Simulation Optimization on Integrated Operating System After Sugarcane Harvest[D]. Hangzhou: Zhejiang University, 2015. (in Chinese with English abstract)

[35]谢卢鑫,王俊,程绍明,等. 甘蔗收获机剥叶断尾系统的设计与转速优化[J]. 农业工程学报,2016,32(6):50-57. Xie Luxin, Wang Jun, Cheng Shaoming, et al. Design and speed optimization of leaf-crushing and tail-breaking system of sugarcane harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(6): 50-57. (in Chinese with English abstract)

[36]谢卢鑫,胡金冰,吴剑锋,等. 整秆式甘蔗收获机断尾机构虚拟试验研究[J]. 浙江大学学报:工学版,2016,50(9):1662-1670. Xie Luxin, Hu Jinbing, Wu Jianfeng, et al. Virtual experimental research on tail-breaking mechanism of whole-stalk sugarcane harvester[J]. Journal of Zhejiang University: Engineering Science, 2016, 50(9), 1662-1670. (in Chinese with English abstract)

[37]刘庆庭,莫建霖,区颖刚,等. 我国整秆与切段2种甘蔗收获方式发展历程与前景分析[J]. 甘蔗糖业,2013(6):45-55. Liu Qingting, Mo Jianlin, Ou Yinggang, et al. Analysis on the development course and prospect of sugarcane whole stalk harvesting and billet harvesting technology in China[J]. Sugarcane and Canesugar, 2013(6): 45-55. (in Chinese with English abstract)

Simulation analysis and experiments of leaf stripping process for whole-stalk sugarcane harvesters

Xie Luxin1,2, Wang Jun1※, Cheng Shaoming1, Zeng Bosheng3, Yang Zizeng3, Chen Baoshan4,5, Huang Youzong4,6

(1.,,310058,;2.,,400715,;3.,,530007,;4.,,530004,; 5.,530004,; 6.,530004,)

The operation quality of the whole-stalk sugarcane harvester stripping mechanism has an important impact on the residual sugarcane leaves after harvest. Reasonable operating parameters can effectively improve the stripping quality of the stripping mechanism.A finite element model was established in this study to simulate the sugarcane leaf stripping process to analyze the stress and force changes of stalk and leaf stripping elements during this process. In order to obtain the optimal operating parameters, the influence of the main operating parameters of the leaf stripping device on the leaf stripping performance was analyzed, especially on the interaction process between the stalk and the leaf stripping elements in the process of leaf striping, as well as the stress and force distribution of the stalk and the leaf stripping elements in leaf stripping process., Single factor simulation experiments were conducted based on the finite element model. In addition, the effects of rotation speed of feeding roller, rotation speed of leaf stripping roller, overlapping length of stalk and leaf stripping element on the maximal stress of stalk and leaf stripping element were evaluated. The results showed that with the increase of rotation speed of feeding roller, the maximal stress of stalk decreased and then increased, increasing continuously with the increase of rotation speed of leaf stripping roller and overlapping length of stalk and leaf stripping elements. A sugarcane leaf stripping test device was established based on the simulation analysis. Six rows leaf stripping elements made with polyurethane material (with a length of 100 mm, a width of 30 mm and a thickness of 10 mm) were mounted evenly on the roller shaft. Box Behnken design and response surface methodology(RSM) were used to analyze the effects of rotation speeds of feeding roller and leaf stripping roller, overlapping length of stalk and leaf stripping elements and feeding number on non-cleaning rate of sugarcane leaves. Experimental data were analyzed by using SAS 9.3. Through nonlinear optimization, the optimal operating parameters were determined as rotation speed of feeding roller of 250 r/min, rotation speed of leaf stripping roller of 540 r/min, overlapping length of stalk and leaf stripping elements of 13.9 mm and feeding number of sugarcane of 1.68. Under these conditions, the predicted value of non-cleaning rate of sugarcane leaves was 2.2%. The results of verification experiments showed that the non-cleaning rates of of sugarcane leaves were 2.0% and 3.1% respectively when the feeding number of sugarcane were 1 and 2 respectively. The high-speed photography experiment results suggested that the leaf sheath stripping process mainly included separation of the upper part of leaf sheath from the stalk, separation of the lower part of leaf sheath from the stalk, and sliding of leaf sheath along the stalk. The conveying speed of sugarcane fluctuated in the range of 2.3-2.9 m/s at the rotation speed of feeding roller of 250 r/min, rotation speed of leaf stripping roller of 540 r/min and with the overlapping length of 14 mm. Under the high rotation speed of the roller, the conveying speed of the stalk fluctuates violently, which leads to the stalk fracture. The study results can provide reference for improving the leaf stripping performance and adaptability of whole-stalk sugarcane harvester.

agricultural machinery; optimization; harvest; sugarcane; leaf stripping device; simulation analysis; high speed photography

谢卢鑫,王俊,程绍明,等. 整秆式甘蔗收割机剥叶过程仿真分析与试验[J]. 农业工程学报,2020,36(18):56-65.doi:10.11975/j.issn.1002-6819.2020.18.008 http://www.tcsae.org

Xie Luxin, Wang Jun, Cheng Shaoming, et al. Simulation analysis and experiments of leaf stripping process for whole-stalk sugarcane harvesters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(18): 56-65. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.18.008 http://www.tcsae.org

2020-04-30

2020-06-11

国家重点研发计划(2016YFD0701201-3)

谢卢鑫,博士,讲师,主要从事经济作物收割机械研究。Email:xlx123@zju.edu.cn

王俊,博士,教授,博士生导师,主要从事经济作物种植与收割机械研究。Email:jwang@zju.edu.cn

10.11975/j.issn.1002-6819.2020.18.008

S225.5+3

A

1002-6819(2020)-18-0056-10