基于SPH方法的非垂直状态下双压头刻划仿真研究

2020-12-01钟月曦周皓月李明达冀秉魁杨其城

钟月曦,周皓月,李明达,冀秉魁,杨其城

(1.长春工程学院 机电工程学院,吉林 长春 130000;2.中机试验装备股份有限公司,吉林 长春 130103)

1 引 言

随着科学技术的发展,微纳米力学研究的发展促进和开拓了材料表面工程的实际应用。为了准确地揭示材料深层结构与其表面性质的内在联系,需要在微观尺度下观察材料表面的结构形态,利用仿真手段对划痕过程进行分析,这有助于解释试验现象和发现新的物理现象,揭示材料内部的应力及应变状态。

纳米刻划加工技术作为一种微小结构的加工手段,将纳米材料和纳米技术与传统表面工程相结合,可以改变材料的表面形态及其组成成分,优化材料内部结构以获得更加优良的材料。近年来,光滑粒子流体动力学(Smoothed particle hydrodynamics,SPH)方法被许多学者应用于模拟金属切削仿真及划痕测试中。其中,法国学者J.Limido[1]发现SPH切削模型可以适用于连续集中剪切的切屑形成分析,Duan[2]利用SPH与FEM相结合的方法建立了SiC仿真模型,发现了单晶SiC划痕过程中的3种去除方式。对于SPH方法的研究与应用,我国学者也取得了较大的成绩,但由于探索时间较短,从研究的深度和广度来看,与国外学者仍有差距。

为了提高在微小尺度下刻划加工的精准度和效率,探针的设计和工艺参数的选择一直是学者们研究的核心内容之一。本文建立了基于SPH方法的双压头且倾斜的划痕模型,研究双探针在刻划过程中形成的表面呈平行对称的沟槽结构,讨论不垂直因素给表面加工带来的影响。

2 仿真模型建立

2.1 SPH方法基本理论

SPH方法是一种无网格拉格朗日粒子法,通过一系列带有信息的粒子来描述系统的状态。这些粒子包含许多材料信息,并按守恒方程保持规律性运动。

传统的SPH方法最初是为流体力学问题而开发的,其中的控制方程是包含密度、速率、能量等场变量的偏微分方程。方程的构造常按两个关键步骤进行:第一步为核近似,是基于所选取的光滑核函数产生的;第二步为粒子近似,即粒子上的场变量通过相邻粒子的求和来近似。

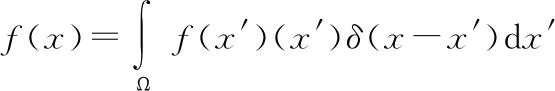

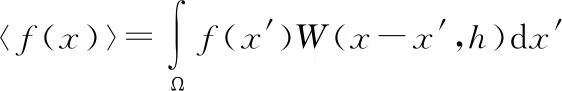

核函数f(x)可表示为[3]:

(1)

(2)

其中,δ(x-x′)为狄拉克δ函数,Ω为包含x的积分体积,x表示任意粒子的坐标。若用光滑核函数(smoothing function)W(x-x′,h)替代δ(x-x′),则可获得核近似方程表达式[4]:

(3)

在SPH方法中,光滑函数是一种近似形式,光滑长度h的确定,不仅影响计算的时间,对于计算精度同样有很大影响。由于材料在变形过程中会导致粒子所在影响域的变化,因此需要在计算过程中对光滑长度进行调整。

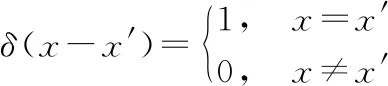

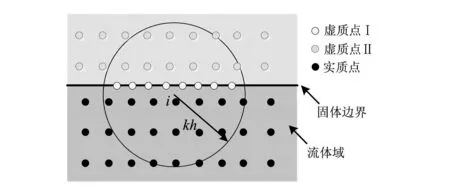

SPH方法是采用虚粒子来处理边界,此方法不但可以模拟固体边界,还能有效地防止粒子的非物理渗透。为了更有效地防止流体颗粒穿透固体壁,虚拟粒子按照边界位置可以分为两类,分别为位于固体边界上的虚粒子(Ⅰ型)和边界以外的虚粒子(Ⅱ型),如图1所示。Ⅰ型虚粒子通常比流体颗粒更密集地分布在固体边界上,Ⅱ型虚粒子通常是通过在固体边界上反射真实的流体粒子来获得。其中,Ⅰ型虚粒子接近流体,产生排斥力,防止内部粒子穿透边界[5,6]。

图1 边界虚粒子示意图

对于一个流体粒子,粒子靠近固体边界,所有相邻粒子在其影响区域内可分为3个子集[5]。

(1)I(i):所有内部粒子是实粒子的邻域;

(2)B(i):所有边界粒子是Ⅰ型虚粒子的邻域;

(3)E(i):所有的外部粒子是Ⅱ型虚粒子的邻域。

2.2 SPH刻划仿真模型

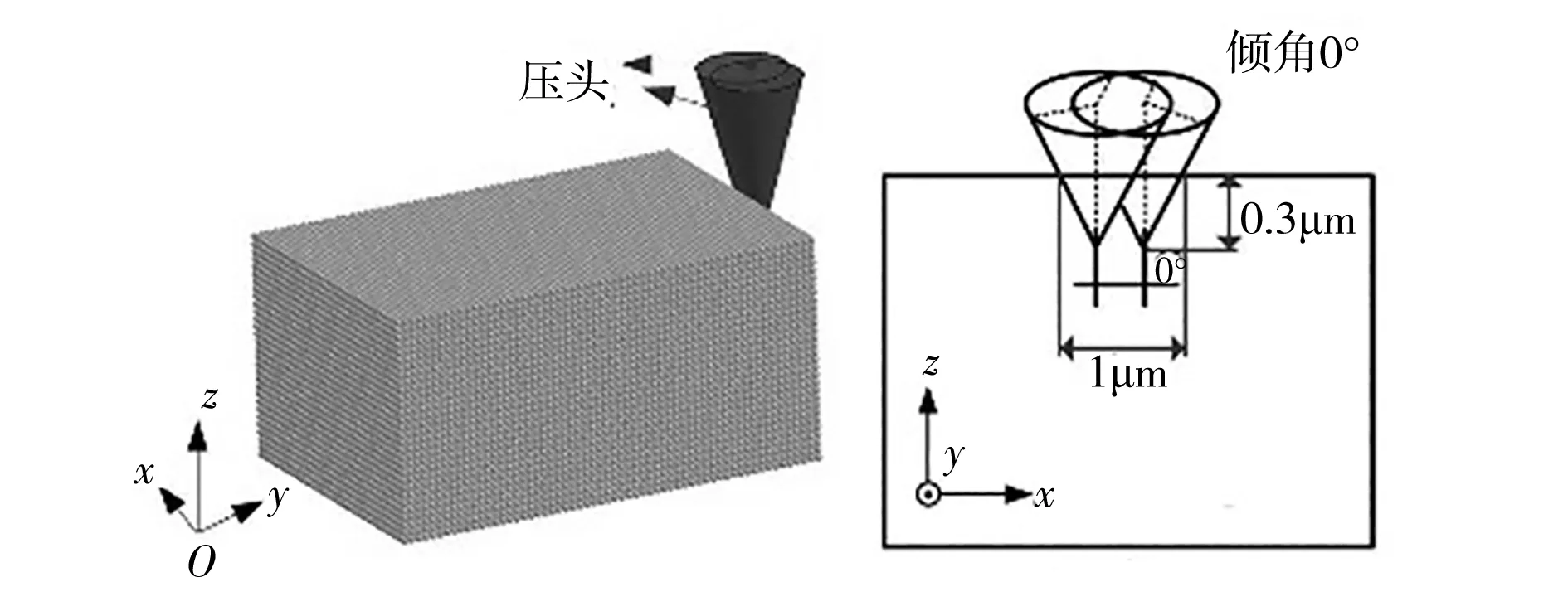

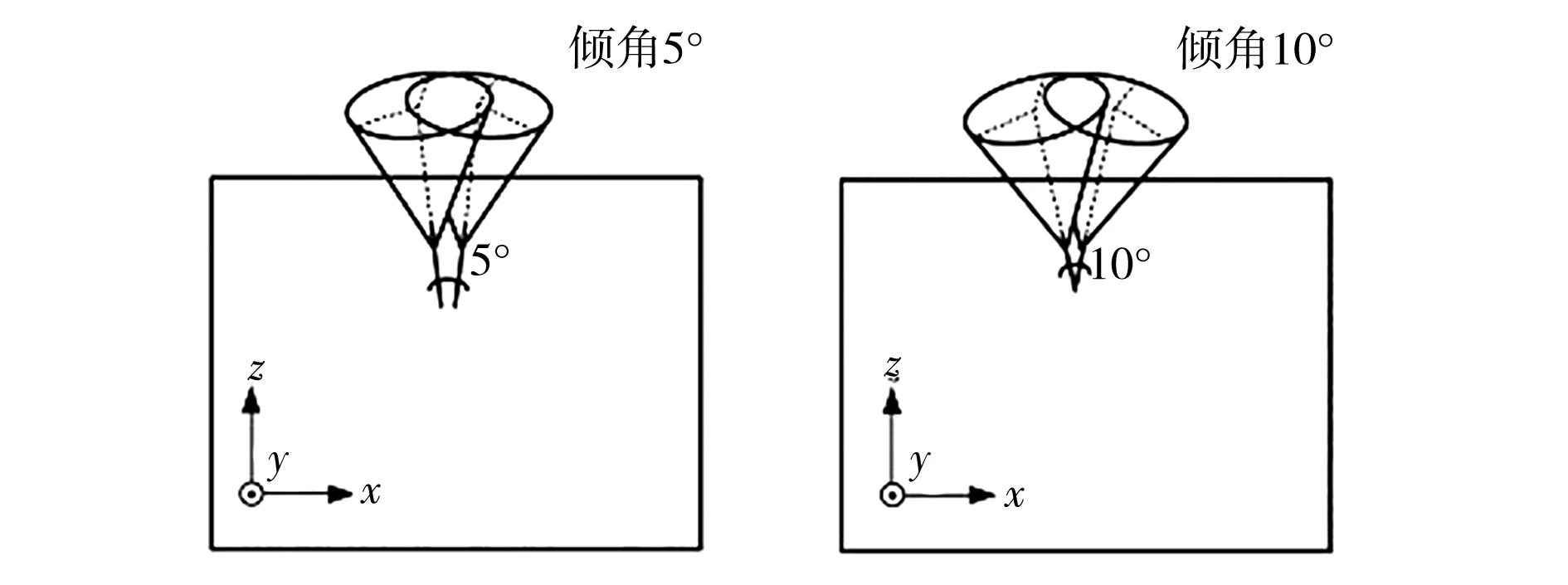

本文建立了基于SPH方法的双压头且倾斜的划痕模型。由于在刻划加工中,探针的锥角为30°,为了能够贴近实际加工情况,压头选取锥角为30°的金刚石压头,仿真模型如图2所示。

(a)双压头仿真模型 (b)倾角为0°

(c)倾角为5° (d)倾角为10°图2 仿真模型

此外,本文采用Johnson-Cook材料模型描述测试过程中的应力应变关系,公式如下:

(4)

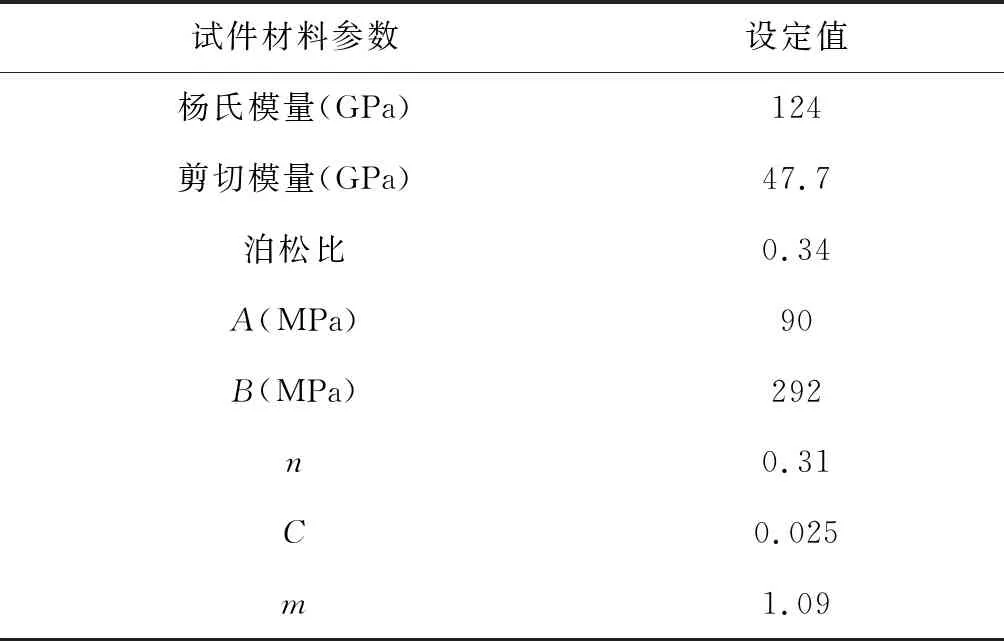

表1 试件材料参数表[7]

3 仿真结果分析

3.1 形貌图分析

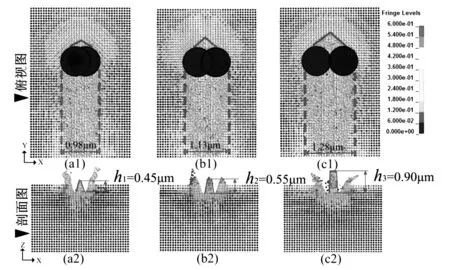

图3和图4为双压头行进至4μm时的划痕形貌俯视图、剖面图和侧视图。由图3的(a1)、(b1)、(c1)可以看出,随着倾斜角度的增加,沟槽的宽度有所增加;从图3的(a2)、(b2)、(c2)可以看出,沟槽轮廓和压头轮廓一致,中间部分的堆起是由两侧压头对材料的挤压形成的,压头间角度越大,中间区域的材料挤出越多,高度有明显增大趋势,即h3>h2>h1。这是由于倾斜状态下,压头对材料的挤压更为剧烈,材料的溢出更多。对比其堆积材料的形状可以发现,当角度为0°时,堆积呈三角形;而角度为5°和10°时,中间区域呈梯形。

图3 双压头倾斜状态下划痕俯视与剖面对比图

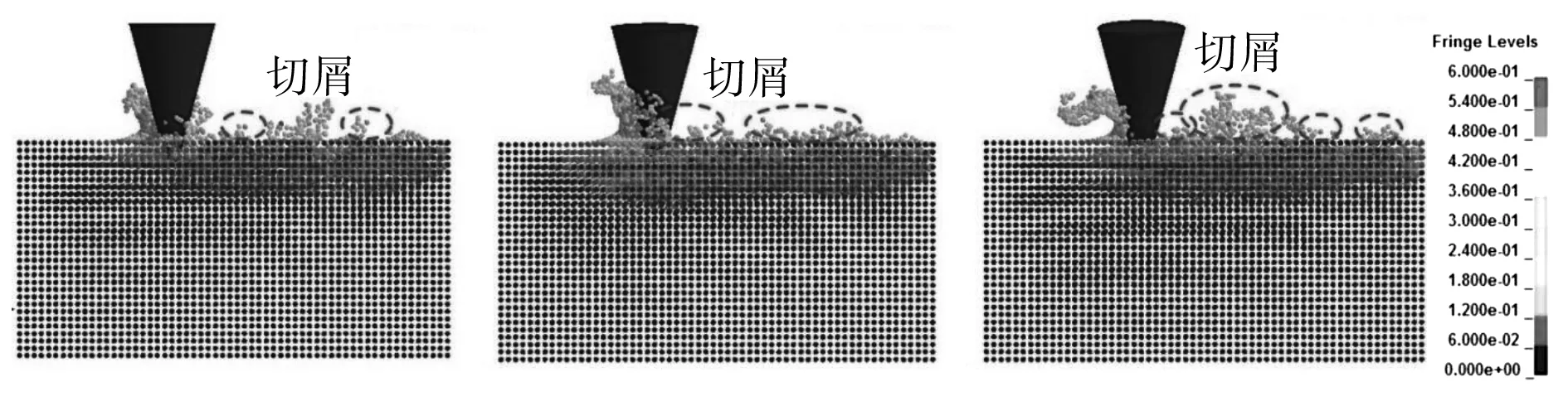

图4为双压头在倾斜状态下划痕过程的侧视对比图,可以看出,切屑随着压头间倾角的增加而明显增多。这说明,在双压头划痕过程中,两压头之间存在倾斜角度会加剧对材料表面的破坏,导致更多的材料溢出,从而产生更多切屑。

图4 双压头倾斜状态下划痕侧视对比图

3.2 力学响应分析

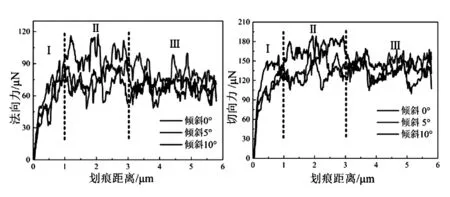

图5为划痕过程中的法向力和切向力对比曲线。在整个划痕过程中,材料不仅受到压头的挤压,中间的堆起和两侧的材料侧流对表面也有影响。对于压头而言,不仅受到切屑堆积产生的作用力,中间的材料堆积同样对两个压头产生了挤压。从法向力和切向力的变化趋势来看,划痕过程可分为3个阶段:初级阶段、过渡阶段和稳定阶段。法向力和切向力在初级阶段急剧增加,两者呈线性关系,压头对材料的挤压还未形成切屑。在过渡阶段,力值呈缓慢上升趋势,且波动较大,主要是由于材料受挤压作用形成了切屑,产生的切屑同样对压头有一定的反作用力,并且较大的倾斜角度会导致更大的破坏行为,因此角度倾斜越大,力值越大。在最后一个阶段,载荷趋于稳定,倾斜角度对力值影响不大,这是由于中间的堆起和侧流已经形成了稳定的状态。

(a)法向力 (b)切向力图5 划痕过程中法向力和切向力对比曲线

从双压头划痕过程中的残余形貌和力值曲线可以看出,两个压头的倾斜对沟槽形貌和表面切屑有较大影响,但是对于稳定阶段的力学响应没有明显影响。由此可知,在刻划加工中,双压头刻划虽然可以提高加工效率,但压头间的不垂直状态势必会引起表面的切屑增加,对加工后的表面有所影响。

4 结 论

通过对双压头倾斜0°、5°和10°的划痕仿真可以得出,划痕过程可以分为3个阶段:初始阶段、过渡阶段和稳定阶段。当双压头倾斜时,毛刺产生更多,并且侧流在划痕过程中发生严重卷曲。随着划痕距离的增加,沟槽两侧产生更多的毛刺,并且侧流的挤压和堆积影响中间材料的堆积,从而对切向力、法向力影响较大。