扫描速度对选区激光熔化Ti-6Al-4V合金内部缺陷和力学性能的影响

2020-12-01姜夕义夏维龙娄殿军任雪彭李昊卿刘树裕方晓英

姜夕义,夏维龙,娄殿军,任雪彭,邵 帅,李昊卿,刘树裕,方晓英

(1.山东理工大学机械工程学院,淄博 255000;2. 山东新华医疗器械股份有限公司,淄博 255086)

0 引 言

选区激光熔化(Selective Laser Melting,SLM)增材制造技术可以根据零件的CAD模型进行切片分层处理,然后按照数控系统设定的路径扫描,通过激光熔化金属粉末后层层叠加获得近净成形零件[1-2],应用前景十分广阔。与传统减材制造工艺(切削、磨削、电加工等)相比,SLM技术不但可以成形复杂几何形状的零件、节省材料和成本,还可通过计算机系统控制工艺参数来调控金属粉末熔化、凝固、冷却过程,集材料制备和工件打印于一体,同时实现零件的三维控性(性能)和控形(几何精度)[3-5]。

Ti-6Al-4V合金是一种中等强度的α+β型两相钛合金,具有良好的耐蚀性、耐热性和生物相容性,且强度高,广泛应用于航空航天、生物医疗等领域[6-8]。然而因导热性较差、弹性变形大、硬度较高,其在传统加工中存在一定局限性,SLM成形技术的出现则可以为钛合金提供更广阔的应用空间[7]。相比于传统钛合金零件制造技术,增材制造避免了切削加工周期长、加工精度低、材料浪费等问题,也避免了铸造组织粗大和缺陷较多的问题;与锻造钛合金构件相比,增材制造无需大型设备和专用夹具,可大幅降低制造成本[9]。

由于合金材料在SLM成形过程中会经历多次热循环(包括粉末快速熔化、急冷凝固和再加热),涉及典型的不平衡凝固过程,其力学性能不可避免会受到孔洞和高残余应力的影响。如何通过调控SLM工艺参数制备出组织致密、性能优异的合金材料或构件受到国内外学者的广泛关注。梁晓康等[10]研究发现,SLM扫描策略会对打印件表面残余应力的分布产生一定影响,当激光能量密度一定时,随着填充间距的增加,成形层表面的残余应力呈减小的趋势。陈静等[11]发现氧含量会影响激光快速成形Ti-6Al-4V合金的开裂行为和表面质量,当氧含量低于0.02%(质量分数)时,所得Ti-6Al-4V合金表面质量良好,内部缺陷较少。朱加雷等[12]研究了激光功率对Ti-6Al-4V合金性能的影响,发现增加激光功率有利于金属粉末的充分融化,打印件结构更为致密,强度和塑性得到提高。ALI等[13]研究发现,基板高温预热有利于减少Ti-6Al-4V合金SLM成形过程中的温度梯度,改善合金力学性能。扫描速度是选区激光熔化成形过程中最重要的工艺参数之一,但目前关于成形件扫描速度-打印缺陷/显微组织-力学性能的综合研究还不够完善。为此,作者采用选区激光熔化技术制备Ti-6Al-4V合金,研究了激光扫描速度对其内部缺陷、显微组织以及力学性能的影响,以期为钛合金构件的激光增材制造提供指导和借鉴。

1 试样制备与试验方法

1.1 试样制备

试验原料为雾化法得到的Ti-6Al-4V合金粉末,化学成分如表1所示。由图1可知,该合金粉末球形度较好,颗粒圆整,表面光滑。通过Matersize-3000型激光粒度仪测得其平均粒径约为55 μm。

图1 Ti-6Al-4V合金粉末的SEM形貌和尺寸分布Fig.1 SEM morphology (a) and size distribution (b) of Ti-6Al-4V alloy powder

表 1 Ti-6Al-4V合金粉末的化学成分(质量分数)Table 1 Chemical composition of Ti-6Al-4V alloy powder (mass) %

通过TruPrint1000型金属3D打印机进行Ti-6Al-4V合金的SLM成形,采用200 W TRUMPF型光纤激光器,光斑直径为55 μm,打印过程中通入氩气作为保护气体。具体SLM工艺参数为激光功率125 W,层厚20 μm,扫描间距80 μm,扫描速度取705,805,905,1 005,1 105 mm·s-1,打印过程中层间旋转67,层内为往复式扫描。

每个扫描速度下各打印两种试样:一是尺寸为10 mm×8 mm×6 mm的块状试样,用于组织和缺陷分析,扫描策略如图2所示;二是棒状试样,用于拉伸试验,形状及尺寸如图3所示,水平打印。

图2 Ti-6Al-4V合金块状试样扫描策略Fig.2 Scanning strategy of Ti-6Al-4V alloy bulk specimen

图3 拉伸试样的形状与尺寸Fig.3 Shape and size of tensile specimen

1.2 试验方法

使用砂纸对块状试样的x-y和x-z面进行打磨,然后利用MasterMet 2非晶体胶体二氧化硅抛光悬浮液在Buehler VibroMet 2型振动抛光机上进行振动抛光,抛光时间为6 h。利用SDPTOP XD30M型光学显微镜观察试样表面孔洞和裂纹缺陷。各扫描速度下随机选取30个视场,采用Image J图像软件统计孔洞所占面积,取平均值以确定孔隙率。采用3 mL HF+5 mL HNO3+92 mL H2O配制而成的溶液对振动抛光后的试样表面进行腐蚀,腐蚀时间为30 s左右,在光学显微镜和Quanta 250型扫描电子显微镜下观察显微组织。采用HXD-1000TMB型数字显微硬度计测定硬度,载荷为1 kN,保载时间为15 s。使用Instron 5969型万能拉伸试验机进行拉伸试验,拉伸速度为0.5 mm·min-1,然后利用扫描电镜观察断口形貌。

2 试验结果与讨论

2.1 孔洞及裂纹缺陷

体能量密度E是激光赋予单位体积金属粉末的热量,可用于表征主要SLM成形参数的综合作用效果。其计算公式如下:

E=P/(vht)

(1)

式中:P为激光功率;v为扫描速度;h为扫描间距;t为铺粉层厚度。

由图4可以看出,随着激光扫描速度的增加,SLM成形Ti-6Al-4V合金孔洞缺陷增多。孔洞大都呈近圆形,部分为不规则状,前者多为气孔,后者多为层间未熔合区。在705,805,905,1 005,1 105 mm·s-1扫描速度下,试样对应的孔隙率分别为0.11%,0.23%,0.40%,0.89%,1.21%。结合式(1)可知,随扫描速度增加,作用于合金粉末的激光体能量密度降低,熔池深度减小,在铺粉厚度不变的情况下,激光提供的热量不足以使金属粉末全部熔化,未熔颗粒与其周围凝固金属之间形成孔隙,因此孔隙率增大。此外,在低扫描速度(705 mm·s-1)下,合金中还存在微裂纹,如箭头所示,这是由于扫描速度较低时激光体能量密度相对较高,熔池较深,金属气化和凝固过程中收缩不一致,加上冷却速率较快,试样残余应力增大,因此出现了细小裂纹。张升等[14]在交替扫描策略下制备的Ti-6Al-4V合金中亦发现了冷裂纹。

图4 不同扫描速度下SLM成形Ti-6Al-4V合金x-y截面形貌Fig.4 Morphology of x-y section of Ti-6Al-4V alloy formed by SLM at different scanning speeds

2.2 显微组织

由图5可以看出:SLM成形Ti-6Al-4V合金显微组织为明显的α′马氏体;x-y和x-z截面上马氏体形貌具有显著差异,沿成形方向(x-z面)存在明显的初始β柱状晶形貌,其转变形成的α′马氏体相呈针片状,针片厚度约为2 μm;不同扫描速度下相同截面上的α′马氏体组织形貌无明显变化。由于SLM过程中,液态金属先凝固形成β相,为降低β相结晶时的形核功,其倾向于以外延生长的方式层层叠加,柱状晶宽度约为60 μm,略大于激光光斑尺寸,在后续快速冷却过程中,β相几乎全部转变为α′马氏体组织。

2.3 力学性能

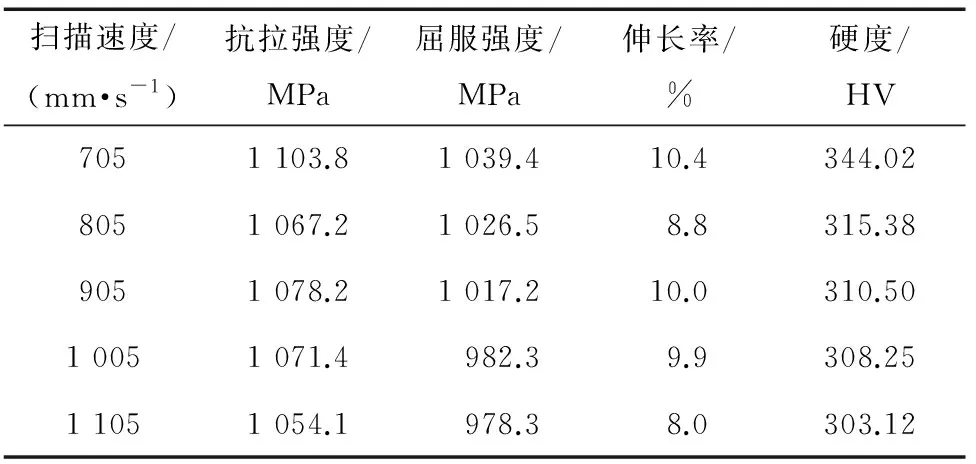

由表2可知,与锻造态合金[15]相比,SLM成形可以在基本不降低Ti-6Al-4V合金塑性的前提下,明显提高其屈服强度和抗拉强度。扫描速度对合金伸长率影响不大,但对强度具有明显影响。扫描速度较低时,合金表现出更高的屈服强度和抗拉强度,当扫描速度为705 mm·s-1时,其屈服强度和抗拉强度分别达到1 103 MPa和1 039 MPa。结合图4分析可知,较低扫描速度下,合金孔隙率低,组织致密,故其强度较高;随扫描速度增加,孔隙率增大,在拉伸载荷作用下,试样有效承载面积下降,因此强度下降。随着扫描速度的增加,合金硬度亦有所下降。在低扫描速度下,激光能量相对较高,熔池较深,金属凝固部分和熔融部分温差较大,冷却后存在高的残余应力,从而造成材料内部晶格畸变严重,产生硬化效应,故显微硬度较高。

表2 不同扫描速度下SLM成形Ti-6Al-4V合金的力学性能Table 2 Mechanical properties of Ti-6Al-4V alloy formed by SLM at different scanning speeds

2.4 拉伸断口形貌

由图6可以看出:除了打印形成的缺陷外,合金拉伸断口存在大量韧窝,整体表现为韧性断裂;较低扫描速度下(705 mm·s-1)合金缺陷呈点状,放大后可见其多为小于10 μm的气孔,此外还有极少量的球化现象;而较高扫描速度下(1 105 mm·s-1)合金孔洞尺寸较大,且存在较深的拉伸裂纹、较多的未熔颗粒和球化现象,这与其强度较低相吻合。扫描速度的增加一方面会使激光体能量密度降低,导致未熔颗粒增多;另一方面则会拉长熔池,甚至分离形成一串球形液滴以保持熔池内的毛细管压力[16],这些球形液滴在润湿不良或温度偏低时会凝固导致球化现象。通过适当降低扫描速度或提高激光功率来提高激光体能量密度,可以消除或减少未熔和球形颗粒[17]。

图6 不同扫描速度下SLM成形Ti-6Al-4V合金断口形貌Fig.6 Fracture morphology of TI-6Al-4V alloy formed by SLM at different scanning speeds: (b) area A enlargement;(c) area A1 enlargement; (e) area B enlargement and (f) area B1 enlargement

3 结 论

(1) 随激光扫描速度增加,SLM成形Ti-6Al-4V合金孔洞缺陷增多,孔隙率增大;705 mm·s-1扫描速度下合金致密性最好,孔隙率仅为0.11%;合金组织均为针片状α′马氏体,成形方向存在明显的初始β柱状晶,扫描速度对组织形貌影响不大。

(2) 随激光扫描速度增加,SLM成形Ti-6Al-4V合金的抗拉强度、屈服强度和显微硬度均下降,伸长率变化不大;合金拉伸断口均存在大量韧窝,整体表现为韧性断裂,较低扫描速度下断口出现极少量球化现象,较高扫描速度下断口则存在较深的拉伸裂纹以及较多的未熔颗粒和球化现象。