一种多热力循环组合发动机进气道设计方案

2020-12-01蔡伊雯金志光周建兴周航

蔡伊雯,金志光,*,周建兴,周航

1. 南京航空航天大学 能源与动力学院,南京 210016 2. 北京空天技术研究所,北京 100074

随着吸气式高超声速推进技术的日益成熟,迫切需要一种能实现从地面零速到高超声速飞行的动力装置,因此各种组合循环发动机概念应运而生,如涡轮基组合循环(Turbine Based Combined Cycle,TBCC)发动机[1]、火箭基组合循环(Rocket Based Combined Cycle,RBCC)发动机[2]、空气涡轮火箭(Air Turbo Rocket,ATR)发动机[3-4]等,其中一种被称为预冷发动机的方案尤为引人注目。预冷发动机通过在涡轮发动机前对来流空气进行冷却,可拓展其工作范围,并有效改善发动机性能[5-6]。较成熟的预冷发动机方案协同吸气式火箭发动机(Synergistic Air-Breathing Rocket Engine,SABRE)[7]在吸气模态下,涡轮发动机与冲压发动机同时工作至马赫数5.1,能有效避免常规TBCC发动机模态转换时“推力陷阱”等问题,可实现度高。

进气道是吸气式发动机的重要组成部分,其性能优劣决定了发动机的成败[8-9],传统的定几何轴对称进气道无法在宽工作范围内始终为发动机提供足够流量。轴对称进气道常规变几何方式为整体移动中心锥,如SABRE发动机,其采用三波系多级可调轴对称进气道[10],随来流马赫数增加,中心锥前移,且移动多级支板来调节收缩比使之与工况匹配,但其高马赫数下出口总压恢复较低;另一种典型轴对称进气道变几何方式为随来流马赫数增加后移中心锥,如美国战略侦察机SR-71[11-13],此进气道在低马赫数下中心锥处于前伸位置,存在较大溢流,需增加辅助进气门等额外的进气装置。除中心锥整锥移动外,学者也积极开展了轴对称进气道其他变几何方式研究。NASA研究中心提出了一种中心锥第二锥角可调的轴对称变几何方案[14],但此类进气道的中心锥结构复杂。为扩大进气道工作范围,东京大学航空宇航学院的Yusuke[15]提出了一种多级盘式轴对称进气道MRD(Multi-Row Disk inlet),采用多级轴盘来代替传统的实体中心锥,降低进气道的结构重量,但结构强度大大降低,且调节规律复杂。中国的学者们也对此展开了相关研究工作,李永洲等[16]针对工作在马赫数为1.5~4.5范围内的空气涡轮火箭冲压发动机,设计了一种唇口平移的曲面轴对称进气道变几何方案及其新型调节机构。黄思源[17]提出了一种各道外压缩波分别在不同马赫数下交于一点的非传统激波封口方法,增加了非设计点流量系数,但设计点性能有所下降。滕健和袁化成[18]通过后退圆锥头部以保证高流量系数,但中心锥外压缩段上存在凹腔结构,不利于提高总体性能。王亚岗等[19]为实现进气道与发动机流量匹配提出了多种前后移动中心锥,并辅以局部放气控制的轴对称进气道变几何方案。程代姝等[20]提出了一种结合局部次流循环的变几何轴对称进气道概念,能提高进气道非设计点的流量捕获能力,同时可保证进气道总压恢复性能不受损失。

本文针对一种新概念预冷涡轮+冲压组合的多热力循环发动机,开展了与之相匹配的宽范围轴对称变几何进气道设计方案研究,提出了一种能在宽工作范围内满足两通道流量分配和压缩量要求的轴对称可调进气道,并针对两种不同起始半锥角设计方案进行数值仿真,分析了典型工作状态下的进气道气动性能及流场特点。

1 宽范围组合发动机进气道调节方案设计

1.1 进气道调节原理

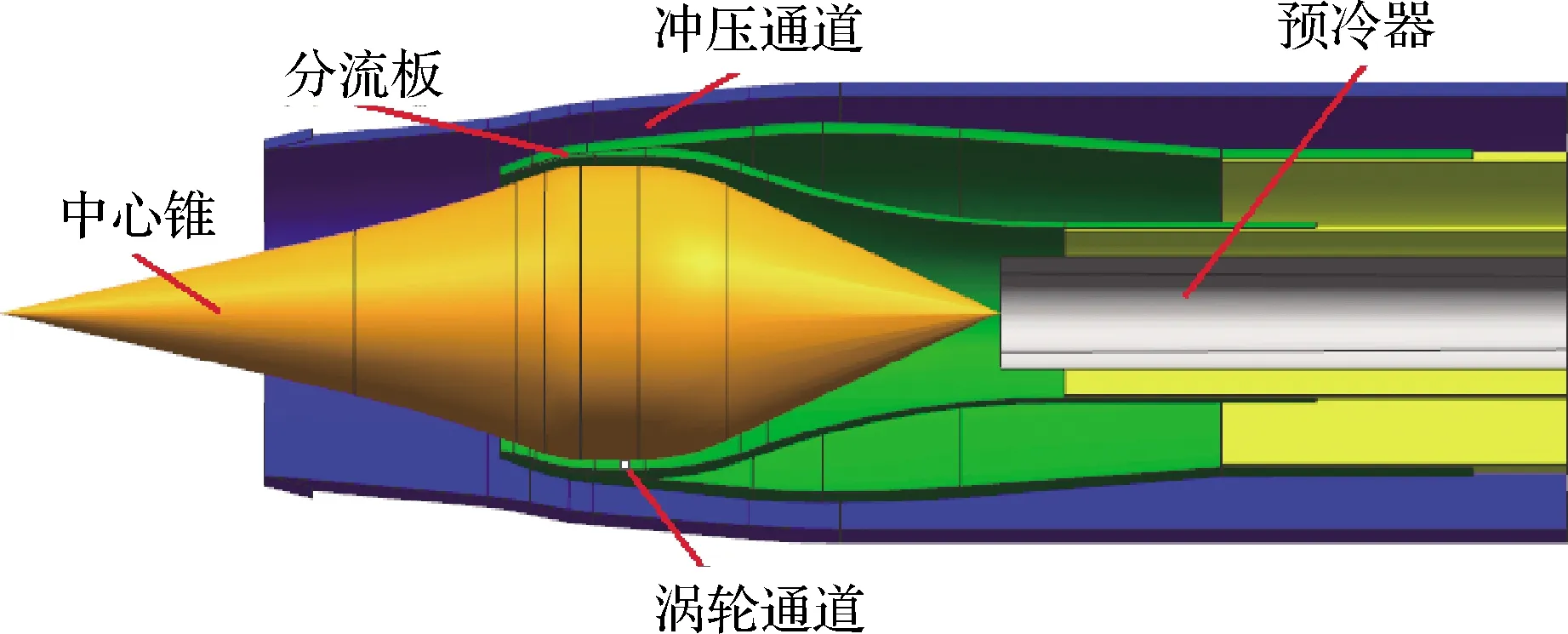

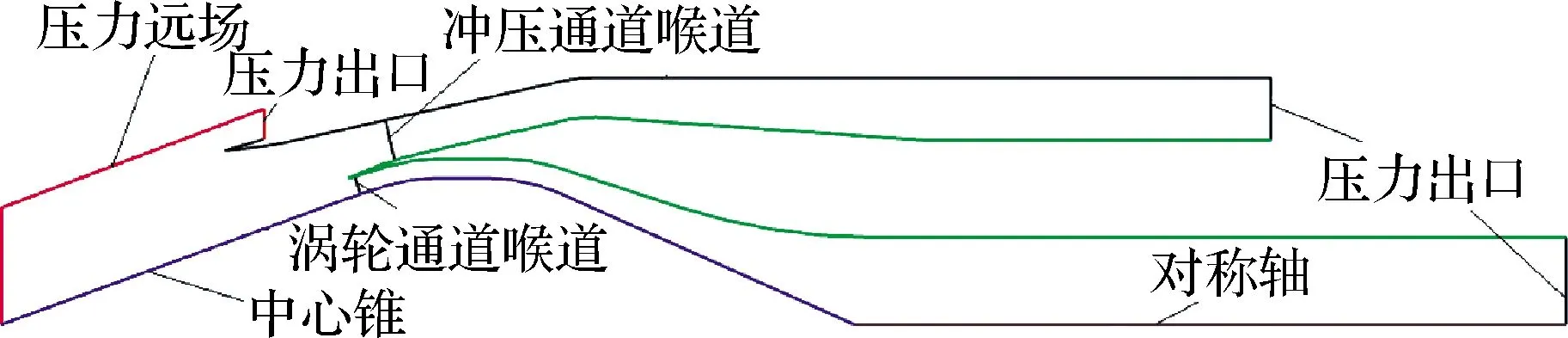

本文针对一种新概念预冷涡轮+冲压组合的多热力循环发动机开展了进气道设计方案研究。如图1所示,该新型发动机由冲压和预冷涡轮发动机组成,外侧为冲压发动机,内侧为涡轮发动机。涡轮发动机入口前的预冷器可将涡轮通道来流冷却至合适的温度。根据这种发动机设计概念,在宽范围内涡轮发动机和冲压发动机都处于工作状态。与传统涡轮基组合循环发动机相比,此类发动机一定程度上避免了由于涡轮与冲压发动机工作马赫数范围不连续而导致的模态转换时“推力陷阱”问题。

图1 进气道布局Fig.1 Inlet layout

根据发动机总体设计要求,该进气道方案需在马赫数2~6的范围内具备全流量捕获特性,并使冲压和涡轮通道按照预定的流量分配规律(目前暂定为3∶1,后续该比例可能会随马赫数变化)分配流量,同时两通道压缩量需与工况相匹配,满足发动机宽范围高性能的工作要求,涡轮通道实现不低于SABRE发动机进气道性能,冲压通道实现远高于SABRE发动机进气道的进气性能。

经过多方案比较,最终确定如图1所示的进气道调节方案,采用双通道进气道构型设计,在进气道唇罩与中心锥间布置可前后平移的环形分流板,分流板外侧与唇罩匹配形成冲压通道,内侧与中心锥配合构成涡轮通道,来流进入两通道分别进行压缩,喉道位于分流板前缘点下游,调节分流板的位置,可以调节两通道的流量,两通道在起动状态下互不干扰,可避免两通道之间反压相互影响。

进气道采用中心锥和分流板协同平移的调节方式。为满足发动机在工作范围内的高流量捕获需求,在马赫数2~6的范围内,随马赫数升高前移中心锥使激波始终封口。分流板随中心锥联动,并与之有相对运动,使冲压通道和涡轮通道的流量分配大致在3∶1左右。通过精心设计分流板内外型面,可在实现流量分配的同时,改变进气道各通道的喉道面积,从而改变收缩比,使其灵活适应宽范围的工况。本方案仅通过水平移动部件调节两通道流量及收缩比,调节方案简单可行。

1.2 进气道设计方案

本进气道方案设计中,首先由发动机总体流量需求确定唇口点半径R。在确定进气道中心锥起始半锥角后,在保证激波封口的条件下,得出中心锥在不同来流条件下所需移动的总距离Lc。而后初步设定分流板前缘点半径Rs,根据流量分配确定分流板在不同来流条件下所需移动的总距离Ls。在马赫数Ma∞=2时,两通道收缩比设计为1.5左右,确保在此来流条件下进气道不发生壅塞。随马赫数升高,中心锥和分流板逐渐前移,两通道喉道位置前移,喉道面积减小,两通道收缩比均逐渐增大。冲压通道在喉道后设有7倍喉道当量直径长度的隔离段,在高马赫数下,如Ma∞=5~6,如果采用超燃模态,则隔离段出口即为燃烧室入口;如果采用亚燃模态,则进气道出口与其他低马赫数下的出口位于同一截面,即位于扩张段下游。

研究发现,中心锥起始半锥角对进气道设计至关重要,经过对比分析初步选取20°和13°这两种起始半锥角进气道方案。起始半锥角为20°的进气道中心锥和分流板移动行程较短,但头部激波损失较大;而起始半锥角为13°的进气道头部激波损失减小,同时却带来了移动距离增大的问题。

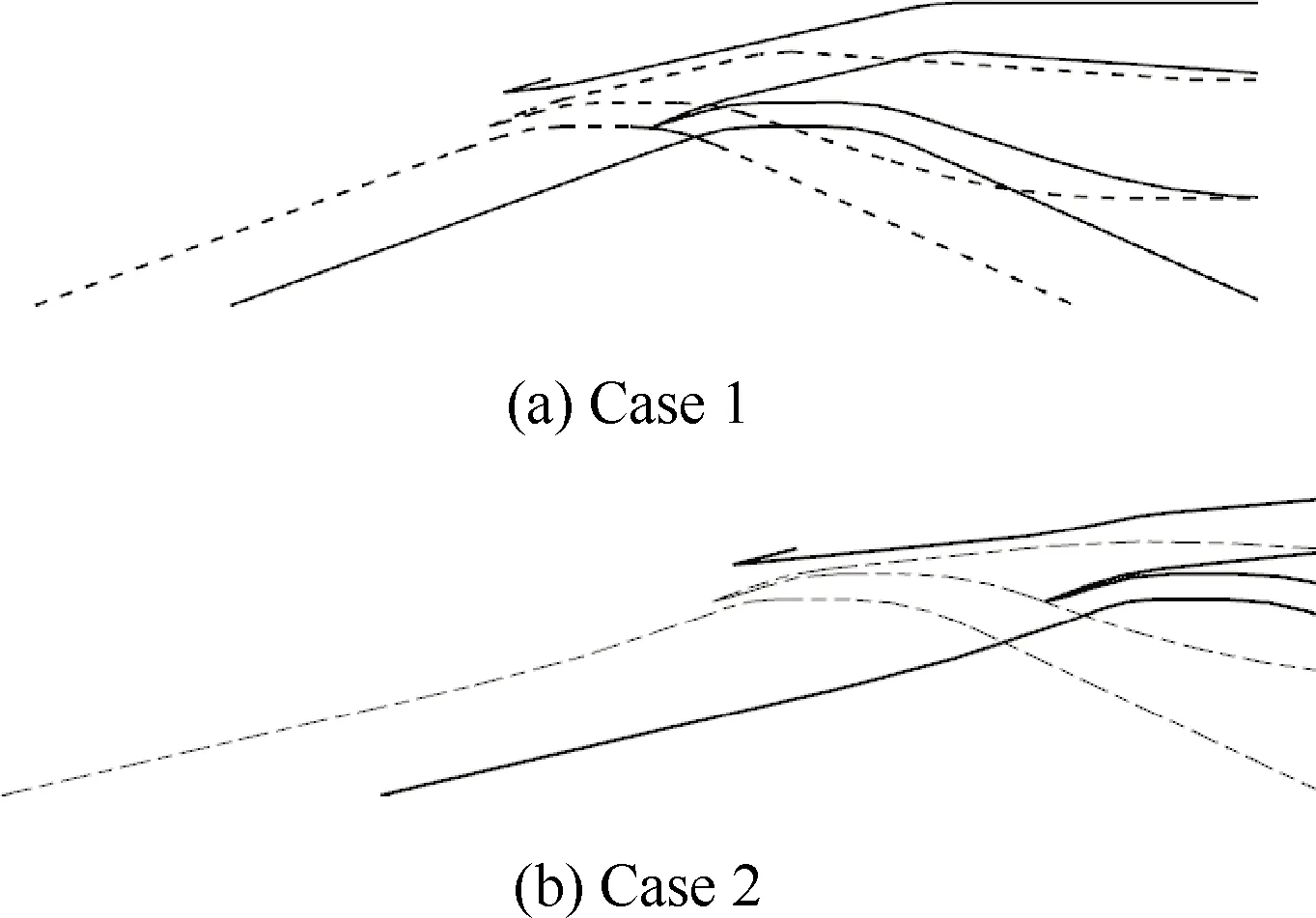

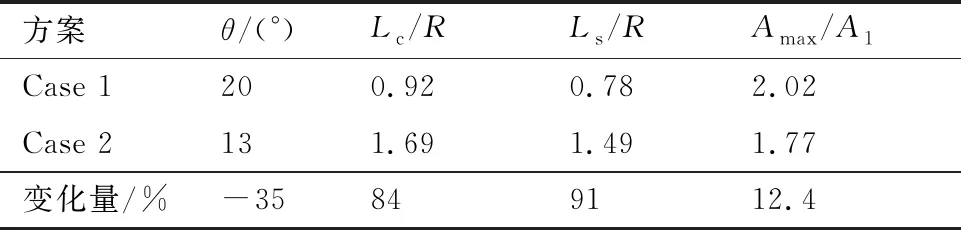

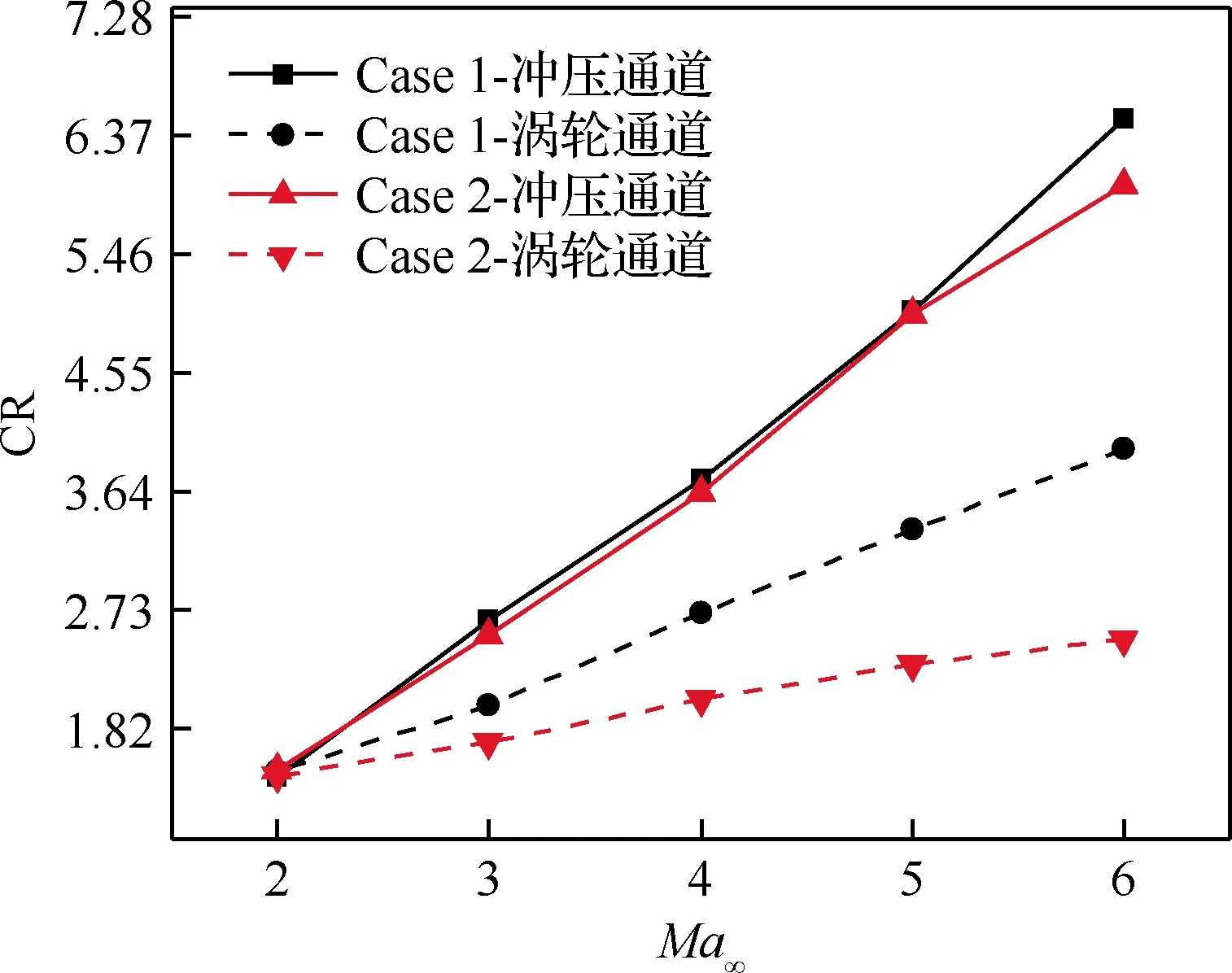

如图2所示,两方案唇口高度相同,均为R;总气流偏转角相同,为20°;冲压通道和涡轮通道流量分配相同,为φR∶φT=3∶1;分流板前缘点半径相同,为Rs=0.84R。但是两方案起始半锥角不同,方案1为起始半锥角为20°的直锥,方案2起始半锥角为13°,再经曲面压缩增加至20°。表1为两方案主要结构参数对比,表中θ为起始半锥角,Amax为最大迎风面积,A1为进气道捕获面积。由于方案2中起始半锥角13°形成的激波角更小,因此其整体移动距离更大,中心锥移动距离为方案1的1.84 倍,分流板移动距离为方案1的1.91倍,这也可以从图2两方案型面对比和图3两方案中心锥及分流板移动距离(L)对比中看出。正由于方案2整体移动距离的增加,冲压通道设计裕度增加,冲压通道等直段角度变缓,其最大迎风面积与进气道捕获面积的比值较方案1降低了12.4%,有利于降低进气道外阻。图4对比了两方案双通道收缩比(CR),从图中可以看出,两方案中冲压通道和涡轮通道收缩比均随来流马赫数增加而升高,冲压通道中增加得更为明显,符合发动机工作要求。

图2 不同进气道方案对比Fig.2 Comparison of different inlet cases

表1 不同进气道方案参数对比Table 1 Comparison of parameters of different inlet cases

图3 中心锥和分流板移动距离对比Fig.3 Comparison of moving distances of center cone and splitter plate

图4 两方案各通道收缩比对比Fig.4 Contraction ratio comparison of each channel in two inlet cases

2 数值计算方法

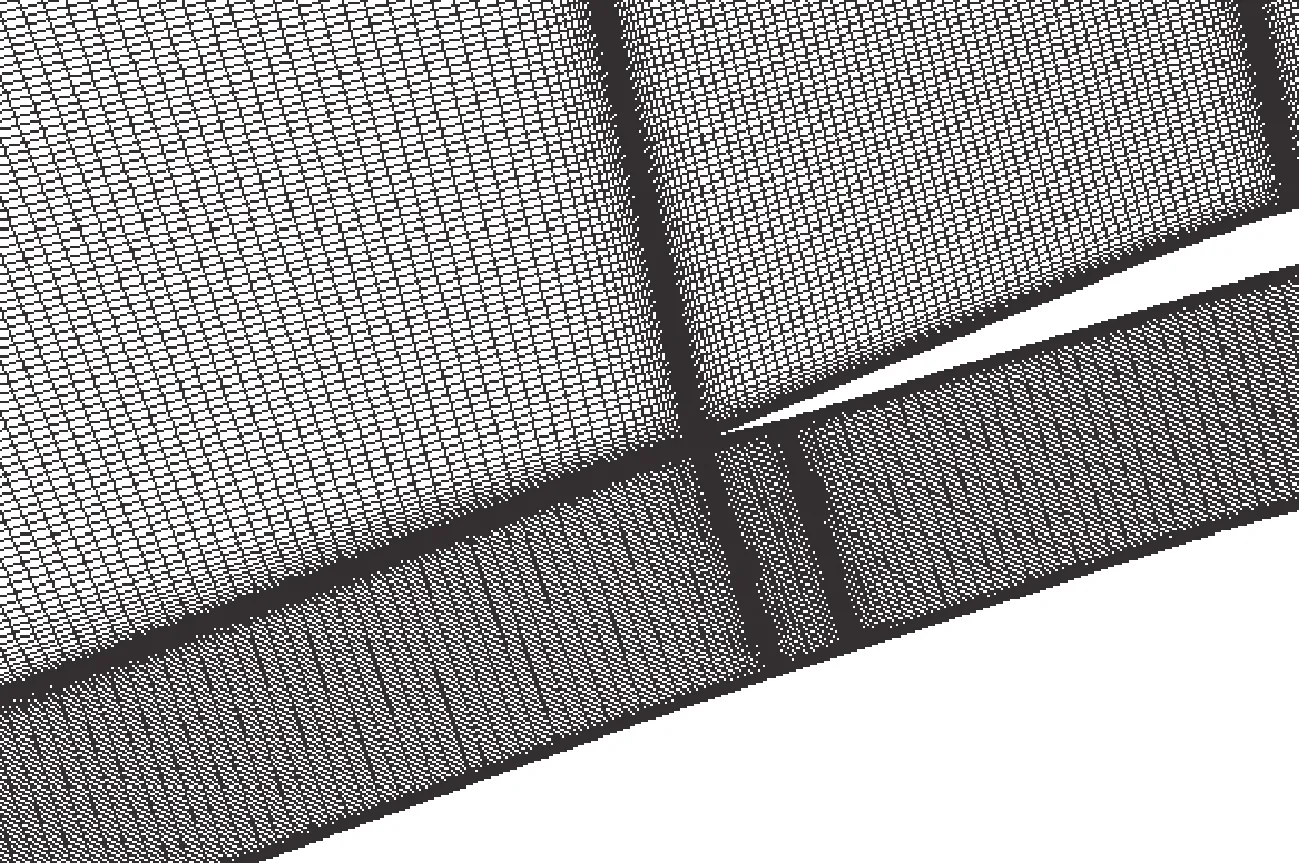

本文对不同来流马赫数下工作的进气道利用商业软件FLUENT进行了数值模拟。考虑湍流模型要求,划分网格时,对附面层近壁面和激波附近采取局部加密的措施以确保精确地捕捉激波和附面层内的流动。模型近壁面第1层网格高度均设置为0.1 mm,网格加密比率为1.12,网格单元总数约为1.3×105,并保证所有的网格近壁面处的y+在30以下,图5为计算域,图6为近壁面网格加密示意图。来流假设为理想气体,分子黏性系数采用Sutherland公式计算,采用RNGk-ε模型,对流项二阶迎风格式离散。计算过程中,监测方程残差及质量流量,当各残差下降到10-3以下且进出口流量守恒时认为计算收敛。边界条件采用绝热无滑移壁面条件、压力远场和压力出口。计算域进口在来流马赫数为2~6时的压力远场边界见表2。

图5 计算域Fig.5 Computational domain

图6 局部放大网格Fig.6 Partial enlarged mesh

表2 数值计算来流条件Table 2 Free stream conditions of numerical simulation

3 计算结果分析

3.1 典型工况流场特性分析

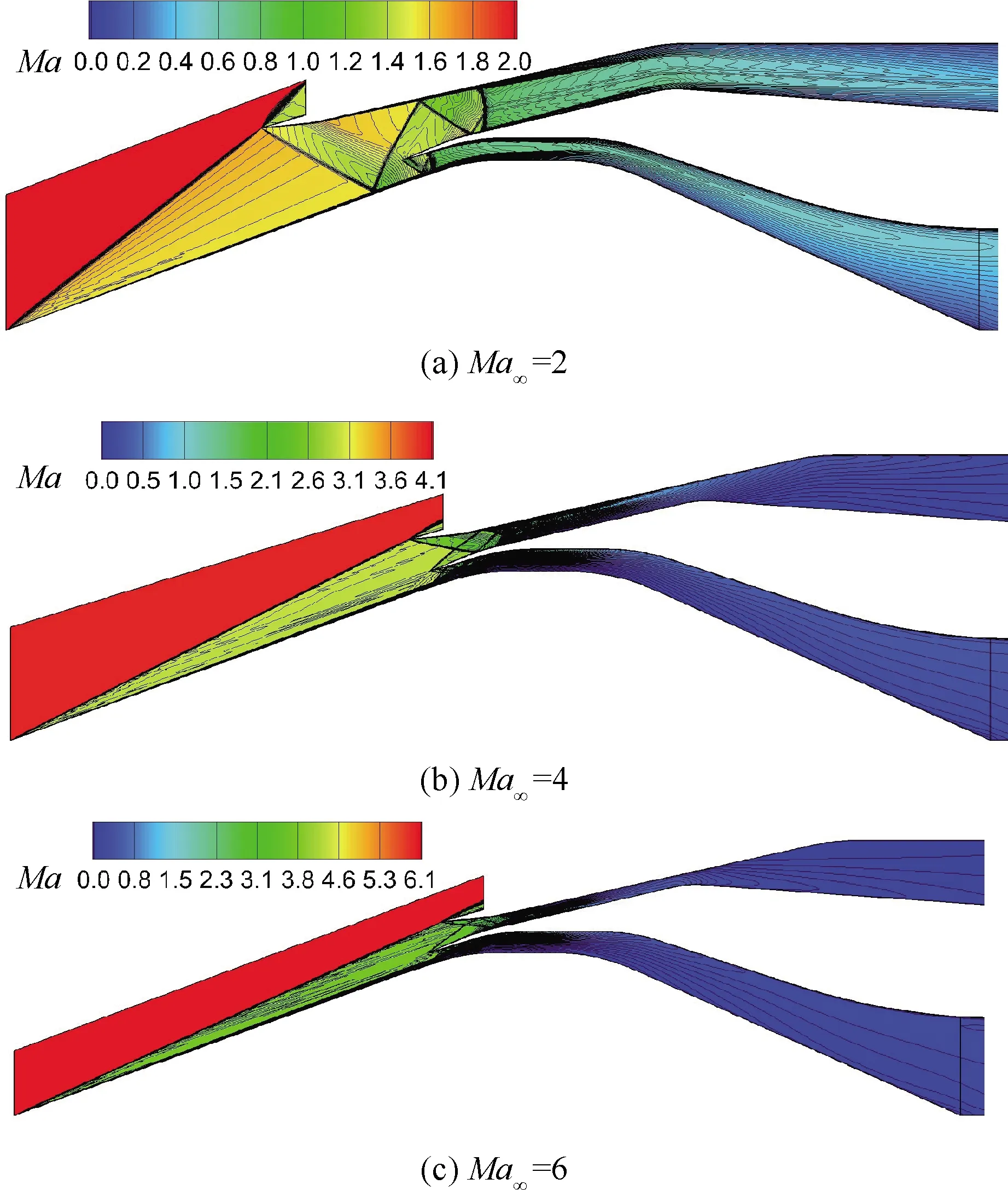

图7和图8分别给出了方案1和方案2在来流马赫数为2、4和6时,处于临界状态时的进气道头部流场结构。

随来流马赫数增加,两方案中心锥和分流板逐渐水平前移:中心锥在前移过程中保持激波封口,满足流量系数为1;分流板在前移过程中,不断靠近唇口,实现通道流量分配。两通道喉道位于分流板前缘点下游,在临界状态下,尾部高反压形成明显的结尾正激波,正激波前流动无大规模流动分离,两通道流动互不干扰。

图7 不同来流马赫数下方案1进气道流场结构Fig.7 Flowfield structure of inlet of Case 1 at different free stream Mach numbers

图8 不同来流马赫数下方案2进气道流场结构Fig.8 Flowfield structure of inlet of Case 2 at different free stream Mach numbers

中心锥表面低能流沿锥面流入涡轮通道,相当于冲压通道附面层排移,因此可提升冲压通道总体性能。高马赫数下冲压通道内唇口反射激波入射在分流板外壁面肩部附近,形成消波,利于抑制边界层分离,流场较为理想。锥面附面层发展的低能气流进入涡轮通道,导致通道内侧附面层较厚,后续可考虑通过附面层抽吸进行改善。涡轮通道由于其结构设计,喉道较短,因此在调节过程中高马赫数下喉道下游扩张损失较大。

通过对比两方案,起始半锥角大小对进气道性能有直接影响,方案2第1道激波减弱,减小了总压损失,尤其在高马赫数下,影响更为剧烈。在来流马赫数为6的条件下,20°半锥角产生的锥形激波强度相当于二维平面16.28°楔角产生的;13°半锥角产生的锥形激波强度相当于二维平面9.46° 楔角产生的,首道激波后总压恢复由0.51提高至0.82,增幅为62%。

3.2 不同起始半锥角进气道方案性能对比

图9给出了两种进气道方案典型工况下的流量分配规律,φ为流量系数。可以看出,在来流马赫数2~6范围内,进气道实现全流量捕获且两通道流量分配均基本满足φR∶φT=3∶1的要求,不同来流条件下分流板前缘点位置确定合理。

图9 进气道流量系数分配Fig.9 Allocation of inlet captured mass flow rate

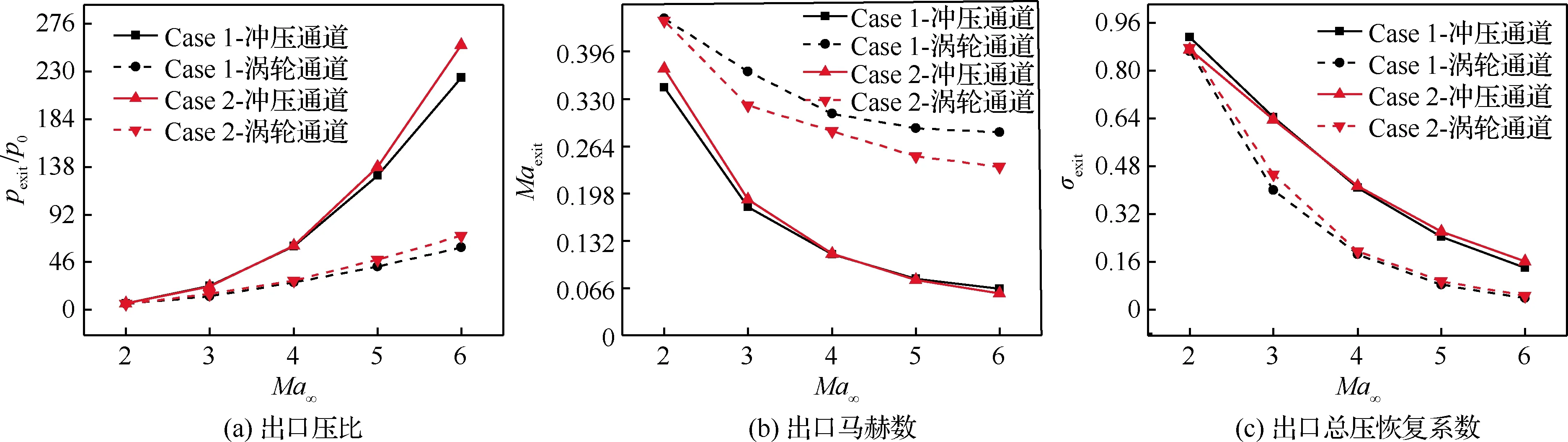

图10和图11给出了两种进气道方案冲压和涡轮两通道通流状态下喉道参数和临界状态下出口参数随来流马赫数的变化趋势,图中p0为来流静压,p、Ma、σ分别为静压、马赫数和总压恢复系数,下标“throat”和“exit”分别表示喉道和出口参数。

由图10(a)和图10(b)可以看出,冲压通道压缩量高于涡轮通道,这与收缩比变化规律相一致:随来流马赫数提高,两通道喉道面积不断减小,收缩比增加,压缩量增加。由图10(c)可以看出,除来流马赫数2外,方案2两通道总压恢复均高于方案1,有利于出口性能的进一步提升。

由图11(a)可以看出,随着来流马赫数的增加,两方案中两通道的抗反压能力均有明显提高,方案2临界压比在低马赫数下与方案1基本相同,高马赫数下高于方案1,冲压通道增加更为明显,来流马赫数为6下临界压比由方案1的224倍上升至255倍,方案2抗反压能力更强。如图11(b) 所示,临界状态两通道出口马赫数均在0~0.5之间,进气道在各飞行状态下均能满足发动机总体方案需求。由图11(c)可以看出,随着来流马赫数的增加,两方案中两通道的出口总压恢复均有下降趋势,这与超声速进气的来流马赫数特性一致,来流马赫数越高,激波损失越大,导致总压恢复降低。其中冲压通道总压恢复高于涡轮通道。在马赫数为6时,方案2冲压通道亚燃模态下总压恢复为0.162,涡轮通道总压恢复为0.047,比方案1分别提高了16%和14%,性能提升明显。方案2冲压通道超燃模态隔离段出口在通流条件下马赫数为2.7,总压恢复为0.499,在152倍反压下马赫数为1.04,总压恢复为0.214。

由于该新型发动机高马赫数下对涡轮发动机的性能要求不高,即使考虑到预冷器25%的总压损失,进气道出口的性能参数仍能满足发动机设计要求,后续可通过改进设计方法增大压缩量,同时采用附面层抽吸等措施进一步提高出口性能,增加发动机裕度。

图10 通流状态喉道参数对比Fig.10 Comparison of inlet throat parameters at throughflow state

图11 临界状态出口参数对比Fig.11 Comparison of inlet exit parameters at critical state

从总体性能考虑,选择方案2为最终方案,其存在的中心锥、分流板移动距离过长等问题可进一步研究优化。

4 结 论

针对宽范围预冷+冲压组合发动机,开展了宽范围高流量捕获特性可调轴对称进气道研究,设计了20°和13°两种起始半锥角进气道方案。通过数值仿真研究得到以下结论:

1) 本文提出的中心锥+分流板平移调节方案,可以实现在来流马赫数2~6范围内全流量捕获并实现双通道流量分配需求,同时通过型面设计可确保两通道压缩量在各工况下与发动机相匹配,总体性能满足发动机需求,方案可行。

2) 起始半锥角是该宽范围可调进气道设计的关键参数,起始半锥角13°的进气道方案较起始半锥角20°方案,冲压通道和涡轮通道在来流马赫数为6时临界总压恢复分别提高了16%和14%,最大迎风面积减小了12.4%,但中心锥和分流板平移调节距离分别增加了84%和91%。

3) 采用本文13°起始半锥角的轴对称可调进气道方案,可在来流马赫数2~6下保持流量系数为1.0且冲压与涡轮通道流量分配始终为3∶1,在来流马赫数为6下,冲压通道亚燃出口临界总压恢复为0.162,超燃出口在152倍反压下马赫数为1.04,总压恢复为0.214。