虚拟匹配技术在车身尺寸提升中的应用

2020-12-01徐刚张磊周翰吴炤骏

徐刚,张磊,周翰,吴炤骏

(上汽通用汽车整车制造工程部尺寸工程科,上海 201206)

0 引言

车身作为汽车零部件的载体,其尺寸质量直接影响整车的外观及功能。传统的车辆工程开发中,车身零件的匹配工作需要工程师在检具上评估零件,记录尺寸问题,然后在工装上将零件逐一装配焊接进行物理验证。一方面,受限于老车型退出时间,新车型焊接设备的进厂安装、调试、标定等前期准备工作,进行实物拼车验证的等待周期较长。另一方面,用检具对零件尺寸进行评估,只能通过有限的测点进行量化,对于匹配的不可见区域和狭小而无法测量的区域,很难进行尺寸评估[1]。有些问题只有在实物拼车后才能被发现,导致零件尺寸问题反馈不及时,尺寸质量提升效率低。

针对以上问题,本文作者基于Poly works软件平台[2],提出车身虚拟匹配技术,实现无焊接工装条件下的零件匹配验证。既可以在焊接设备进厂前进行车身零件匹配活动,缩短车身尺寸质量提升周期;又可以直观地实现不可见匹配区域的零件尺寸评估,提高零件尺寸评估的准确性。

1 虚拟匹配技术简介

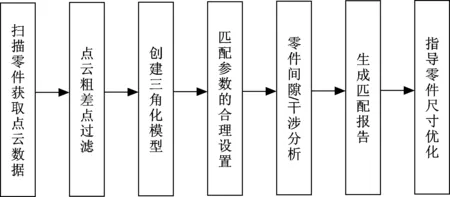

文中提出的虚拟匹配技术是通过手持式三维扫描激光仪获取零件的原始点云数据,利用Poly works软件创建三角化模型。将创建完的三角面进行两两匹配,从而对其进行虚拟匹配分析,最后生成匹配色差图以显示零件匹配的间隙/干涉情况[3-4]。流程如图1所示。

图1 虚拟匹配技术流程

2 虚拟匹配技术应用实例

考虑到虚拟匹配技术在白车身尺寸质量提升中的应用前景,某公司基于Poly works自主开发了虚拟匹配软件,并在某新车型项目第一轮车身匹配活动中采用虚拟匹配代替传统的实物拼车活动。通过虚拟匹配,共发现165个匹配问题,有效地指导车身零部件的尺寸整改。随后,在车身实物拼车阶段,仅用4个月的时间就将白车身尺寸合格率提升至90%。

下面以车身仪表盘(Instrument Panel,IP)定位销偏后2.0 mm问题为实例,具体介绍虚拟匹配技术在车身尺寸提升中的应用。

2.1 零件点云数据的获取及处理

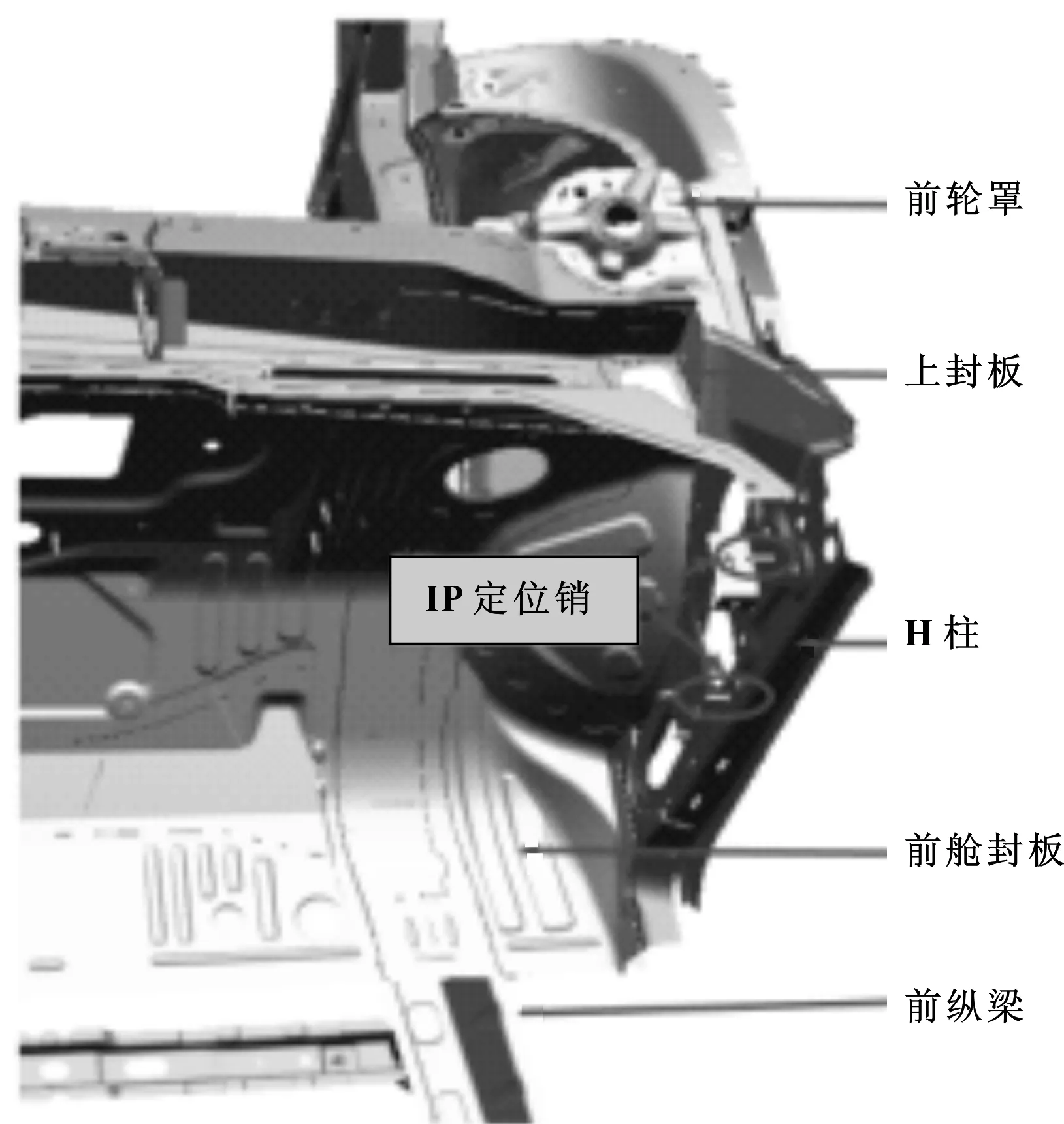

首先,利用手持式激光扫描设备扫描关键匹配零件,获取点云数据。为防止自由状态下零件变形,扫描时应将零件放置在检具或测量支架上,按照零件GD&T基准设置定位夹紧。与IP定位销尺寸相关的匹配零件包括H柱、前舱封板、上封板、前轮罩以及前纵梁,如图2所示。

图2 关键零件CAD模型示意

其次,对点云数据中的粗差点进行过滤处理。利用激光扫描设备获取的原始点云数据存在一些粗差点、噪声点。处理办法是在Poly works软件中,将点云数据与零件CAD模型进行最佳拟合,再在点云上反选获取粗差点,然后将其过滤删除。

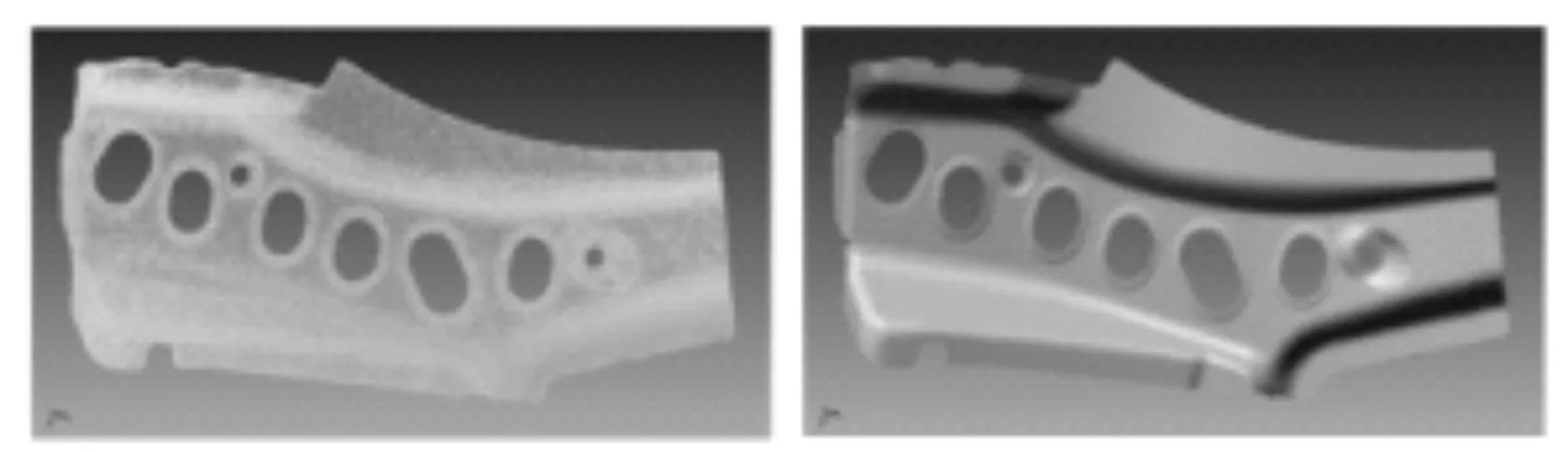

2.2 建立三角化模型

虚拟匹配是面与面之间的匹配,点云文件无法直接用来做匹配,因此在使用Poly works将点云过滤后需要创建三角化模型以形成三角面用来做匹配[2]。Poly works对点云进行三角化用的是Delaunay三角剖分算法[5-6],其实质是给定一组散乱的数据点,将各数据点之间以三角形包络,形成一张三角网格。即三角形的顶点不一定是点云数据点,而是通过三角形将点云数据点包络其中[7]。如图3所示,过滤处理后的点云和三角化模型。

图3 零件点云数据和三角化模型

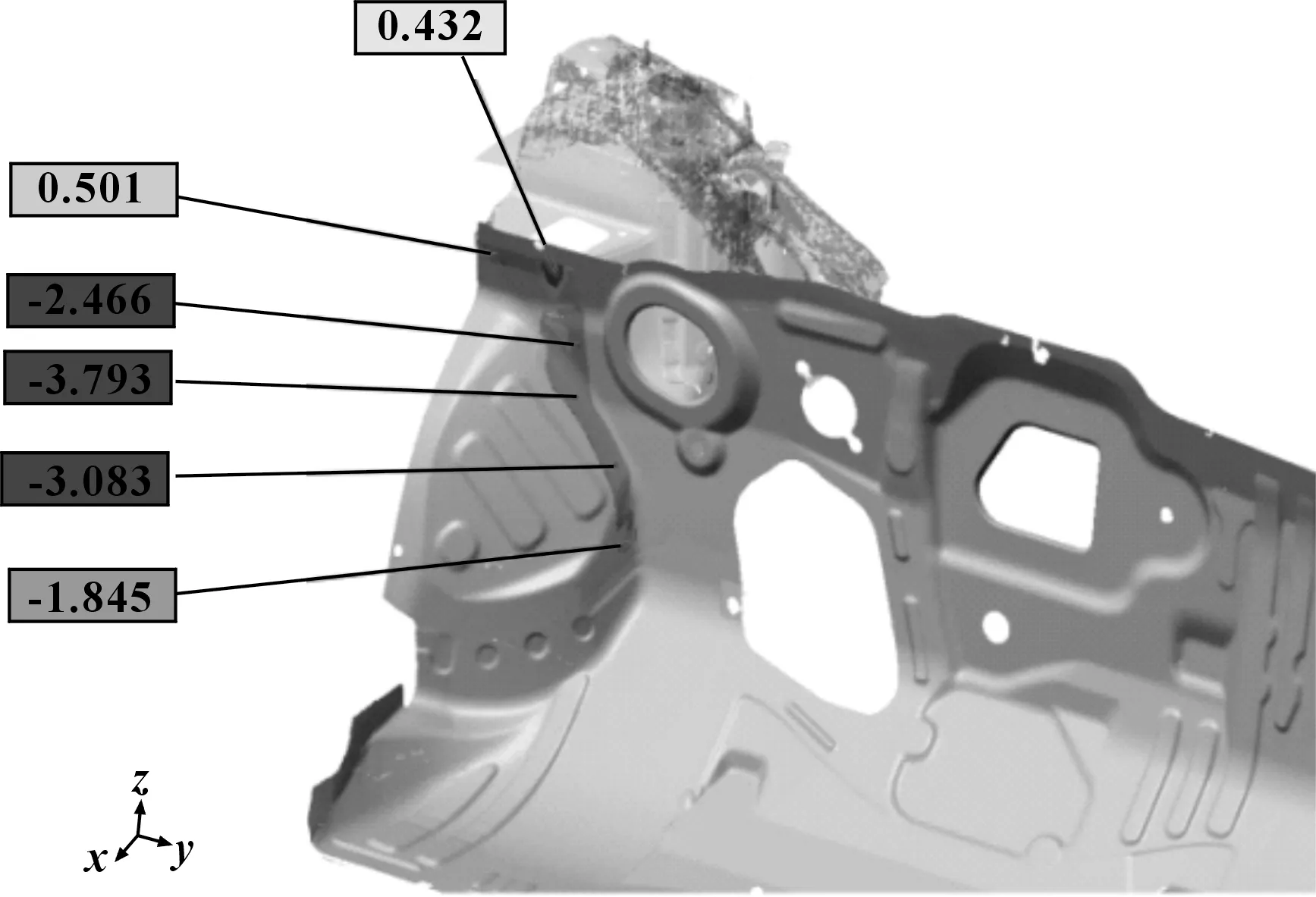

2.3 零件虚拟匹配计算及结果定义

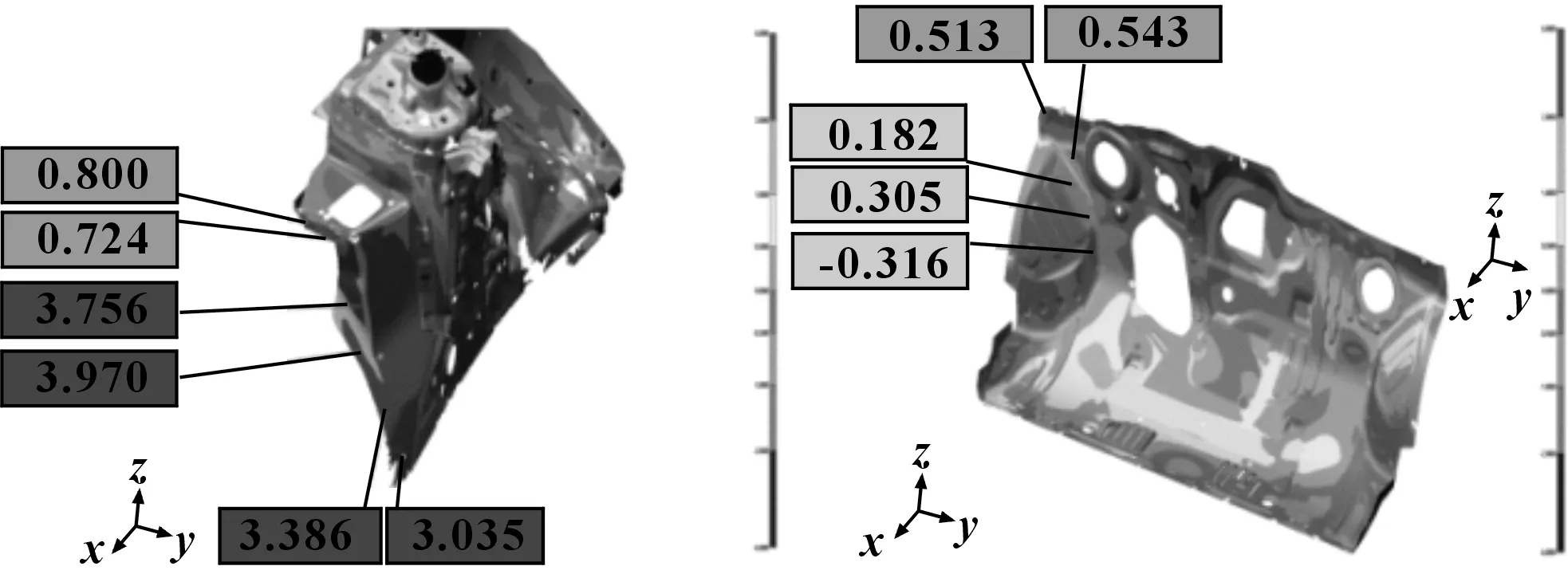

零件虚拟匹配分析,是将已构建的零件三角化模型在车身坐标系下按照各自的基准置零,并两两之间进行匹配,计算零件与零件匹配面之间的间隙或干涉量大小。并以彩图的形式输出两个零件之间的匹配状态,其中深灰色显示为干涉、浅灰色显示为间隙。在白车身虚拟匹配中,定义干涉量0.75 mm以上或者间隙1.0 mm以上为中低等风险问题;干涉量1.25 mm以上或者间隙1.5 mm以上为高风险问题。如图4所示,前轮罩与前舱封板的匹配计算结果是干涉量3.8 mm,为高风险问题。同时,根据输出的零件尺寸色差图可以锁定干涉量主要来自前轮罩的偏差,最大偏差值3.97 mm,如图5所示。

图4 前轮罩与前舱封板匹配计算结果

图5 零件匹配面的偏差值

根据虚拟匹配结果,可以清晰地看到各关键零件之间的匹配状态,以及匹配问题的偏差来源。以IP定位销偏后2.0 mm为例,依据虚拟匹配结果得出,问题来源于前轮罩匹配面偏差0.8~3.97 mm。

3 结论

虚拟匹配技术是一项汽车尺寸工程创新应用技术,文中从车身虚拟匹配技术的实例应用出发,简述了虚拟匹配技术在车身尺寸提升方面的优势以及虚拟匹配技术应用的方式方法。与传统的车身零件匹配方法相比,虚拟匹配技术具有以下优点:

(1)实现无焊接工装条件下的零件匹配验证,节省了现场焊接设备的准备时间,车身匹配活动启动周期可提前一个月进行。

(2)与检具上评估零件相比,三维扫描技术可以更全面更精确地评估零件尺寸,避免复杂匹配面或匹配不可见区域零件尺寸问题的遗漏,提高零件尺寸评估准确性以及零件尺寸优化效率,缩短白车身合格率提升周期。