基于尺寸工程的前格栅与前大灯间隙优化

2020-12-01张永顺

张永顺

(保定长安客车制造有限公司,河北定州 073000)

0 引言

随着汽车行业的高速发展和整体价格的走低趋势,行业间的竞争日趋激烈,越来越多的消费者对于汽车产品的要求不仅限于具备良好的性能,还要具备良好的外观质量。在这种背景下,尺寸工程专业被引入中国,其在产品开发中的优势和作用被业内迅速认知。

尺寸工程技术的合理应用可以很好地提升产品的外观质量、功能性和装配性,从而提升产品质量。在产品设计中,最常见的也是最难发现的问题就是在进入大批量生产组装后出现的小概率问题,这些问题往往当零件进行装配时或装配后才能被发现,有时候需要调整零件的制造模具才能解决,这样就会造成极大的浪费,乃至影响到产品的总体经济利益[1]。尺寸工程技术的运用可以很好地解决这类问题,甚至可以在设计阶段进行有效规避。

1 尺寸工程概述

尺寸工程是以主机厂当前制造能力或计划提升后的制造能力为出发点,制定合理的尺寸控制方案和有效的定位策略,通过合理地分配产品制造过程中的各级公差,使产品达到设定的性能和外观等要求。

尺寸工程中的尺寸链计算或运用公差虚拟仿真技术可以对前期设定的公差要求和技术方案进行风险预判和预防。尺寸链计算公式是各组成环尺寸的随机变量函数,而各组成环的公差数值为随机变量,并在其公差范围内符合一定的分布规律。

用蒙特卡罗算法求解公差问题,其实就是把求封闭环尺寸公差的问题转化为求解一个随机变量的统计问题来处理;封闭环尺寸公差的确定,采用随机模拟和统计实验的方法求解,用这种方法得到的结果比较符合实际情况[2-3]。如式(1)所示。

(1)

2 前格栅与前大灯间隙问题

2.1 问题描述

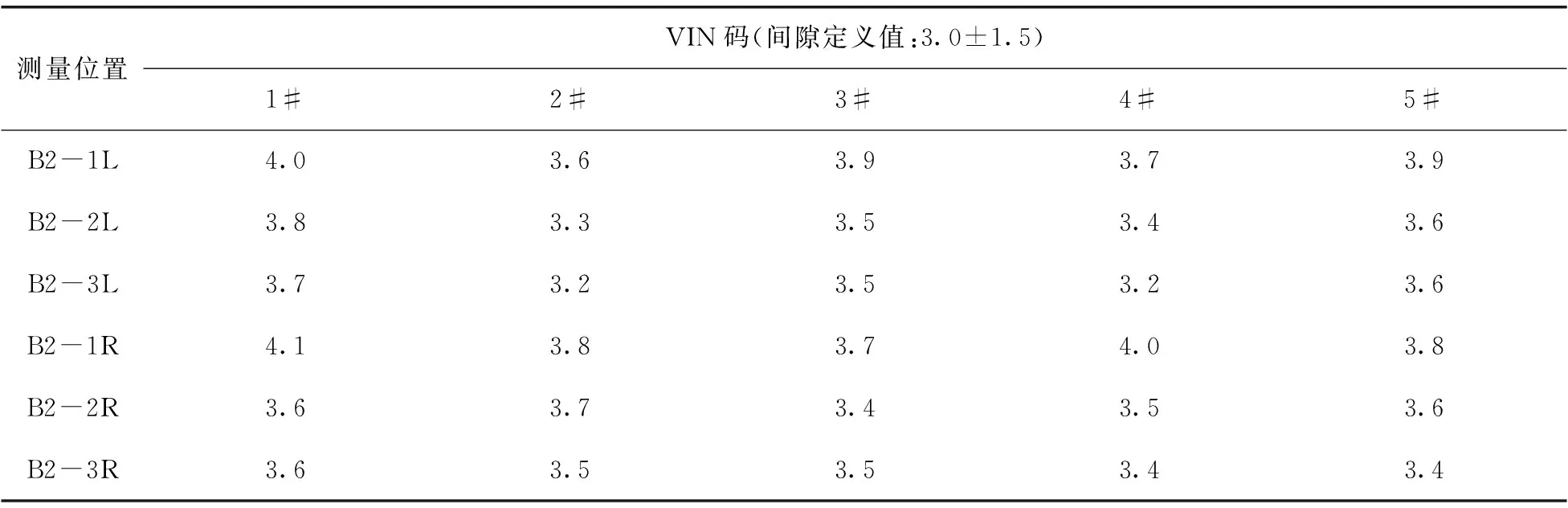

某MPV车型在试生产阶段发现,前格栅与前大灯间隙合格率低,而且左右间隙不均,对称度差。测量部位如图1所示。随机抽取了5台实车进行测量,测量数据见表1。

图1 测量部位

表1 测量数据 mm

从表1测量数据可以看出,此处间隙定义为(3.0±1.5)mm,实际测量中,最大间隙为6.5 mm,最小间隙为3.8 mm, 偏差量最大为3.5 mm,超出DTS定义值2.0 mm,视觉效果差,并且左右间隙不均,对称度差,严重影响视觉效果。

2.2 原因分析

前大灯、格栅均通过螺栓、卡扣安装在白车身上,通过尺寸链对公差进行分析,尺寸链环见表2。

表2 尺寸链环

结合表2中各尺寸链公差和该位置(3.0±1.5)mm的间隙理论值,运用蒙特卡洛公差分析方法进行尺寸链计算可得合格率为97.47%,即每100台车中会有3台出现间隙问题,符合设计要求,初步判定为零部件精度问题。

检查格栅、大灯的零部件检测成绩表和白车身三坐标检测报告发现:(1)前组合灯与格栅配合面轮廓度有超差,贡献量为0.8~1.3;(2)前格栅与前组合灯配合面轮廓度有超差,贡献量为0.2~0.8;(3)左侧前大灯安装孔X正向超差,右侧负向超差,两侧均向间隙增大方向偏差,左侧贡献量约1.8,右侧贡献量0.8~1.8,安装孔精度见表3。

表3 大灯安装孔精度 mm

3 优化方向和效果验证

3.1 优化方向

针对上述问题描述和原因分析,采取以下措施对前格栅与前大灯间隙问题进行优化。

(1)前大灯边界精度提升。提升前大灯边界精度,使大灯边界在不超差的前提下向中值靠拢。

(2)对前格栅进行点云扫描确保格栅边界精度。

(3)控制白车身精度,保证大灯安装孔公差在±1.5 mm以内,如图2所示。

图2 前大灯安装孔

(4)增加功能尺寸控制车身宽度,保证前大灯的对中性,公差定义为±1.5 mm,如图3所示。

图3 保证前大灯对中性的功能尺寸

3.2 实车测量验证

随机抽取5台下线车辆,测量前格栅与前大灯间隙,测量数据见表4。

从表4可看出,检测车辆无论在单边间隙均匀性还是左右间隙对称性等方面均有了较大提升,达到外观要求。

表4 优化后的实车测量数据 mm

4 结束语

试生产阶段运用尺寸工程的方法进行公差计算可以解决文中所述的外观缺陷问题,也可以解决其他装配问题,并制定相应的优化措施。尺寸工程应尽早介入新产品研发设计阶段,制定严格、合理的技术方案,评估方案的可行性并进而提出优化方案,为产品设计指出优化方向,缩短产品的开发周期和成本,避免产品在量产阶段出现外观缺陷或其他装配问题。