改性Pt-Sn/Al2O3催化剂C10~13正构烷烃脱氢反应工艺探究

2020-11-30

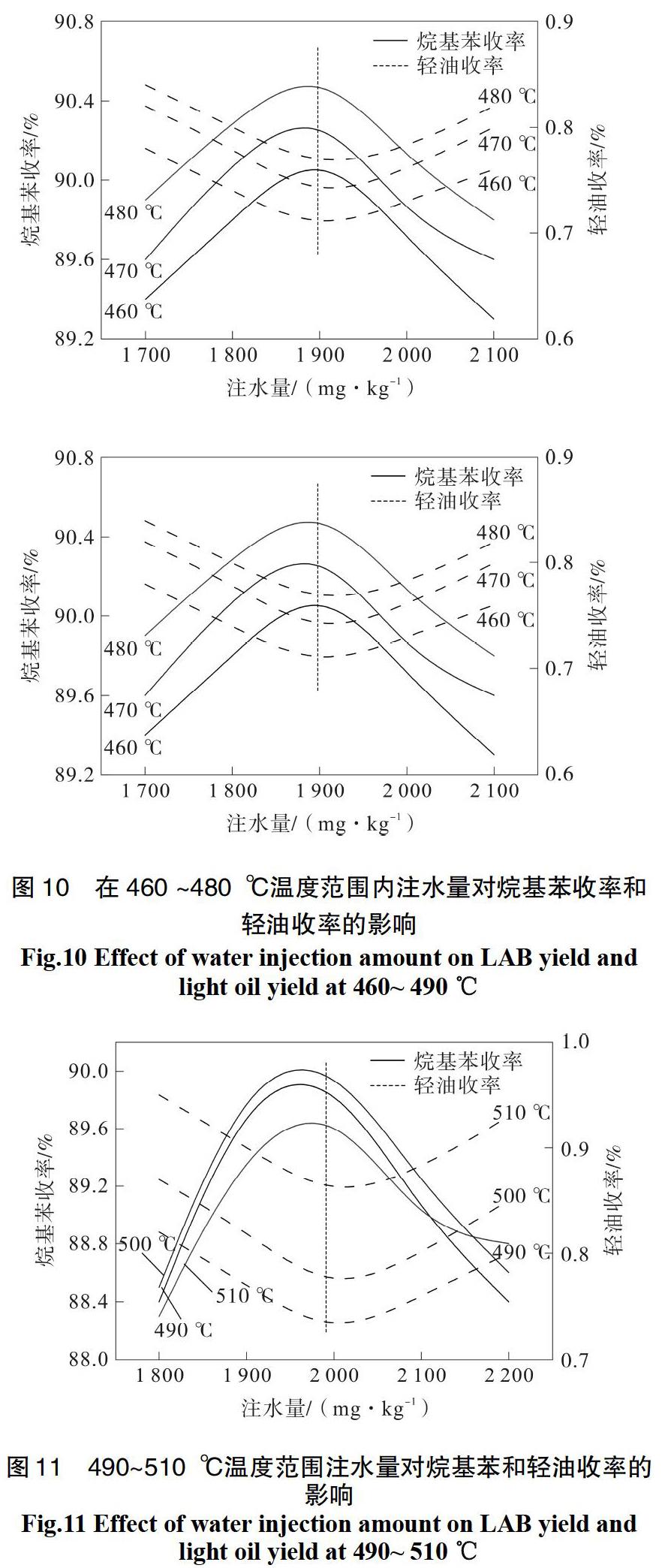

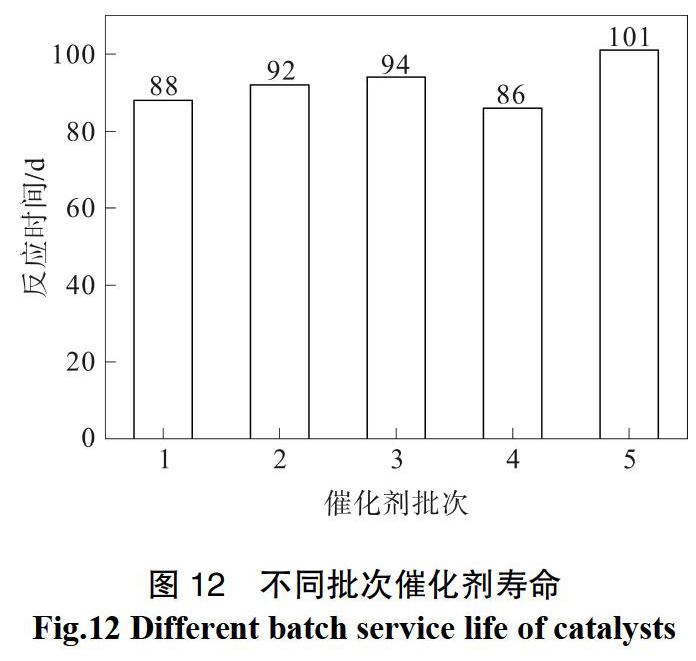

摘 要: 将改性Pt-Sn/Al2O3催化劑用于C10~13正构烷烃脱氢反应,在催化剂使用周期内考察催化剂的催化性能并找出最佳工艺条件。实验结果表明:改性Pt-Sn/Al2O3催化剂在使用中能达到工业化要求,通过对反应条件的考察和经济指标的权衡,当转化率和选择性分别达到10%和90%以上时,得出最佳工艺条件为:反应温度460~500 ℃,压力140 kPa,体积空速20~23 h-1,氢烃摩尔比6∶1,注水量1 900 mg·kg-1(初期),2 000 mg·kg-1(末期),达到对脱氢装置生产优化的目的。

关 键 词:改性Pt-Sn/Al2O3催化剂;脱氢反应;最佳工艺条件

中图分类号:O643.32;TQ426.92 文献标识码: A 文章编号: 1671-0460(2020)09-1834-06

Abstract: Modified Pt-Sn/Al2O3 catalyst was used for dehydrogenation of C10~13 n-alkanes in the study. The catalytic performance of the catalyst was investigated and the optimum operating conditions were found during the service life of the catalyst. The experimental results showed that the modified Pt-Sn/Al2O3 catalyst met the requirements of industrialization; By investigating the reaction conditions and weighing the economic indicators, the optimum conditions were determined as follows: the temperature 460~500 ℃, the pressure 140 kPa, the volumetric airspeed 20~23 h-1,the molar ratio of hydrogen to alkanes 6∶1, the water injection 1 900 mg·kg-1 (initial stage), 2 000 mg·kg-1 (end stage);Under above conditions, the conversion and selectivity were above 10% and 90%.

Key words: Modified Pt-Sn/Al2O3 catalyst; Dehydrogenation; Optimum operating conditions

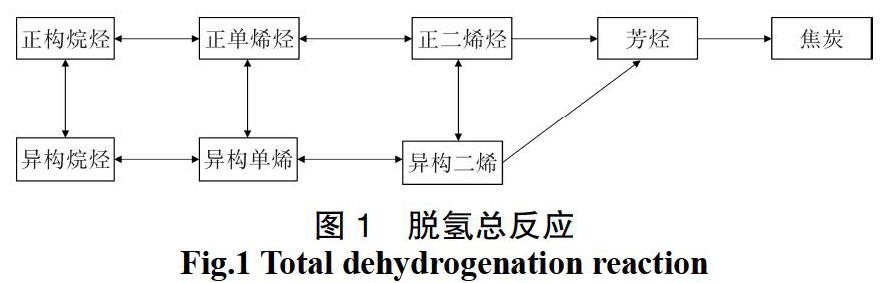

抚顺石化公司洗涤剂化工厂直链烷烃脱氢装置始建于20世纪90年代,采用美国UOP专利技术,脱氢装置反应主要原料为C10~13正构烷烃,主反应为正构烷烃脱氢生成C10~13正构烯烃,生成的正构烯烃在下游烷基化装置中以HF为催化剂与苯发生烷基化反应生成直链烷基苯。直链烷烃脱氢反应复杂,除主反应外还会发生一系列副反应,由于脱氢反应在临氢状态下进行,因此会发生加氢裂解副反应,此外正构烷烃在脱氢催化剂活性中心还会发生深度脱氢、异构化、芳构化、结焦等副反应。总反应如图1所示。

脱氢反应生成的烯烃在下游烷基化装置中与苯反应生成直链烷基苯,所用催化剂为HF。因为HF具有强腐蚀性,随着研究的深入人们发现无水AlCl3[1]、杂多酸[2]、离子液体[3]等对烷基化反应都能起到催化作用。

当前成熟工业化的直链烷烃脱氢工艺主要有:Catofin工艺(Lummus Technology)、Catadiene工艺(Lummus Technology)、START工艺(菲利浦)、Snamprogetti流化床工艺(Snamprogetti)、Pacol工艺(UOP)、Oleflex工艺(UOP)。其中Catofin工艺、Catadiene工艺、START工艺、Snamprogetti流化床工艺、Oleflex工艺主要用于短链烷烃脱氢反应,Pacol工艺主要用于长链烷烃脱氢反应,中石油抚顺石化洗化厂所用的脱氢工艺为Pacol工艺[4]。

1 直链烷烃脱氢反应概述

1.1 C10~13正构烷烃脱氢反应产物

C10~13正构烷烃脱氢反应在生产中要求总转化率为10%~13%,选择性为90%,主反应为烷烃脱氢生成烯烃,发生的副反应主要有:单烯烃脱氢生成二烯烃 、二烯烃脱氢环化生成烷基芳烃、长链烃加氢裂化生成短链烃、异构烷烃脱氢生成异构烯烃、烷基环戊烷脱氢生成烷基环戊烯、烷基环己烷脱氢生成烷基环己烯或烷基芳烃等[5-6]。副产物二烯烃能在下游烷基化装置中与苯发生烷基化反应生成驱油用烷基苯,经过磺化后可作为油田驱油剂原料[7]。副反应产物如表1所示。

1.2 脱氢反应流程

脱氢反应工艺主要流程包括两个循环,一是烷烯烃循环,另一个是H2系统循环,分别如图2和图3所示。

2 脱氢催化剂

FD-11脱氢催化剂为抚顺石化公司自主研发脱氢催化剂,主要活性成分为Pt,载体为Al2O3,添加元素有Sn、K等。催化剂部分性能指标如表2所示。

脱氢催化剂主要活性组分为金属Pt,为保证脱氢反应活性和选择性需要向其中添加Sn和K元素,Sn元素的加入主要有3个作用[8]:一是可以削弱主金属Pt催化活性,使脱氢反应生成单烯烃后终止,从而降低二烯烃等副产物产量;二是Sn元素有助于进一步降低催化剂加氢活性,提高选择性;三是Sn元素可以防止Pt原子迁移和聚集,延长催化剂寿命。K元素的加入主要是为了中和载体和催化剂制造过程引入的酸性,防止异构化、环化、氢解、芳构化反应发生[9-10]。

3 脱氢反应工艺变量

为探究脱氢装置的最佳工艺条件且不影響正常生产,在脱氢装置数据标定时对装置最适操作条件进行探究,数据标定时控制烷烃循环量130 m3·h-1,脱氢催化剂装填量为2.34 t,改变反应条件通过考察反应温度、反应压力、反应注水量、体积空速和氢烃比来探究装置的最佳工艺条件。

3.1 反应温度影响

反应温度是影响脱氢反应的主要参数,生产中可以通过调整脱氢加热炉出口温度来调整脱氢反应温度,控制反应温度主要目的是保证脱氢产物中烯烃浓度。正构烷烃脱氢是吸热反应,提高反应温度有利于转化率提升,但同时随着反应温度升高,裂解反应和深度脱氢等副反应加剧,反应选择性下降。此外,脱氢反应温度在催化剂不同阶段控制不同温度。在催化剂运行初期,脱氢反应温度控制在460~485 ℃,在催化剂运行末期反应温度控制在485~500 ℃。催化剂运行周期内主要通过不断提高反应温度来保证脱氢转化率,但升温速率需进行严格控制,过快提温会缩短催化剂寿命,增加生产成本。脱氢催化剂使用末期主要表现在,循环H2纯度下降,轻质油产量增加,装置能耗上升,烷基苯产量下降,操作费用大幅度增加,因此合理控制反应温度对脱氢反应起到至关重要的作用。

图4表示当反应压力为140 kPa,氢烃摩尔比为6∶1,反应注水量为1 900 mg·kg-1,体积空速为20~23 h-1时,不同温度范围内反应转化率随温度变化趋势。

从图4中可以看出,当反应温度超过410 ℃时,反应转化率随温度升高增加明显,当温度为410 ℃时,脱氢反应微弱,不能达到工业生产要求。当反应温度在420 ℃至450 ℃温度范围内,转化率与反应温度基本呈线性增长,但转化率都在10%以下,经济性不高。当反应温度达到460 ℃以上时,转化率达到10%以上,且随温度提高转化率升高,当反应温度达到490 ℃时,转化率随反应温度提高增加幅度减小,因此确定反应温度应控制在460~490 ℃。

图5表示反应温度对选择性的影响,从图5可以看出,随着反应温度提升,脱氢反应选择性下降,当温度达到500 ℃以上时选择性明显降低,为保证原料利用合理和生产的经济性,选择性应控制在90%以上,因此反应温度应控制在500 ℃以下。

图6 分别考察了4批催化剂在不同温度段运行时间,实验中控制反应条件为压力140 kPa,体积空速20 h-1,氢烃摩尔比6∶1,注水量1 900 mg·kg-1,转化率和选择性分别控制在10%和90%来考察催化剂在不同温度段运行天数。从图6中可以看出,在催化剂运行初期和末期催化剂活性均不高,催化剂活性和稳定性较好的温度范围是475~485 ℃之间。

3.2 反应压力影响

脱氢反应是体积增大的反应,反应压力升高转化率会降低,相反降低反应压力或降低H2分压都会提升脱氢反应转化率,但高转化率必然带来低选择性。此外脱氢反应压力还取决于装置操作费用、设备设计压力、催化剂物理化学性质等。

控制反应温度在460~500 ℃之间,氢烃摩尔比为6∶1,体积空速为20 ~23 h-1,反应注水量为 1 900 mg·kg-1,考察反应压力对脱氢反应的影响,反应压力对转化率的影响如图7所示。

图7表示在460~490 ℃温度范围内不同温度和压力对转化率的影响,从图7中可以看出,在不同反应压力下,随反应温度升高转化率都呈增加趋势,在相同温度下反应压力越低转化率越高,当压力在180~140 kPa之间时,降低反应压力,转化率提升明显。当反应压力在140~100 kPa时降低反应压力,转化率变化不大,因此从转化率方面来看反应压力应设定为140 kPa。在实际生产中需要考虑装置平稳连续操作,大型设备如循环氢气压缩机的平稳运行,各个塔罐液位平稳操作,各机泵流量恒定,因此反应压力在生产中应保持恒定。

3.3 体积空速影响

体积空速对脱氢转化率和选择性影响很大,空速增加转化率会降低,但选择性会提高,副产物减少,原料利用率增加;体积空速降低转化率升高,但选择性降低,副产物增加。在装置实际运行中,设备固定,烷烃循环量和氢烃比固定后,脱氢反应体积空速基本为定值,在实际生产中根据装置设计能力,体积空速控制在20~23 h-1。

3.4 氢烃比的影响

氢烃比表示循环气中H2与进料中烷烃摩尔比,在实际生产中可以通过调整循环氢气压缩机旁路阀开度来调整循环氢气量,脱氢反应中氢烃比除了对转化率和选择性有影响外对装置能耗也有很大影响。脱氢反应是体积增大的反应,在其他条件恒定时,降低反应氢烃比也就是降低氢气分压,有利于脱氢反应转化率的提高,相反提高氢烃比转化率降低。氢烃比的确定不能仅从脱氢反应角度考虑,也要从压缩机操作费用方面考虑,氢烃比过高会使循环氢气压缩机操作负荷提高,从而增加操作费用,但会降低催化剂结焦速率,延长催化剂寿命;低的氢烃比虽然能降低压缩机操作负荷,节约操作费用,但会缩短脱氢催化剂寿命,使催化剂选择性降低,因此氢烃比的确定应从脱氢反应和操作费用两方面综合考虑,此外为保证压缩机和反应系统稳定性,氢烃比在操作过程中一般为定值。

图8表示氢烃比对脱氢反应影响,实验中所选温度范围为催化剂高活性温度段,考察不同氢烃比条件下随着反应温度变化脱氢转化率变化情况。从图8中可以看出,随着氢烃比升高,反应转化率下降,当氢烃比超过6时,脱氢反应转化率有较大幅度下降,因此工业上脱氢反应氢烃比应确定为6。

3.5 注水量影响

在脱氢反应中,去离子水的注入对脱氢催化剂催化性能提升有很大影响,去离子水注入位置为脱氢反应器入口,注水量以毫克水每千克烷烃循环量计量(mg·kg-1),脱氢反应器中的去离子水有3个去向,一是注入的去离子水随循环氢再次返回到脱氢反应器中,二是一部分水随着气液分离罐底部进入下游装置,三是一部分水随着净产氢气排出装置,示意图如图9所示。