热处理工艺对Mini C/SiC复合材料拉伸性能和强度分布的影响

2020-11-30孟志新谭志勇张毅周影影吴坤尧鲁媛媛

孟志新 谭志勇 张毅 周影影 吴坤尧 鲁媛媛

摘 要:采用5种工艺制备了C纤维束增韧SiC陶瓷基复合材料(Mini C/SiC),研究了热处理工艺对不同制备工艺条件下Mini C/SiC复合材料拉伸性能和强度分布的影响。实验结果表明:在不进行热处理的Mini C/SiC复合材料中引入热解炭(PyC)界面相可提高拉伸性能和强度稳定性。与不进行热处理的Mini C/SiC复合材料相比,对引入PyC界面相复合材料的C纤维束和/或PyC界面相进行热处理均可提高拉伸性能。热处理温度小于等于1 700 ℃时,先对C纤维进行热处理然后再沉积PyC界面相的Mini C/SiC复合材料,其拉伸性能最好。热处理温度为2 000 ℃时,先对C纤维沉积PyC界面相然后再进行热处理的Mini C/SiC复合材料,其拉伸性能最好。热处理温度对Mini C/SiC复合材料变形行为有着显著的影响,热处理温度不同时,复合材料表现出了不同的变形行为。

关 键 词:纤维束复合材料;热处理;拉伸性能;强度分布

中图分类号:TB332;TQ174 文献标识码: A 文章编号: 1671-0460(2020)09-1829-06

Abstract: C fiber bundle toughened SiC ceramic matrix composites(Mini C/SiC)were fabricated by five different processes. The influence of heat treatment processes on the tensile properties and strength distribution of Mini C/SiC composites under different preparation conditions was studied. The experimental results showed that the introduction of PyC interphase into Mini C/SiC composite without heat treatment improved the tensile properties and strength stability. Compared with Mini C/SiC composite without heat treatment, the tensile properties of the composites with PyC interphase were improved by heat treatment for C fiber bundle and/or PyC interphase. When the heat treatment temperature was less than or equal to 1 700 ℃, Mini C/SiC composites with C fibers deposited PyC interphase after heat treatment had the best mechanical properties. When the temperature of heat treatment was 2 000 ℃, the tensile properties of Mini C/SiC composites were the best, which were prepared by deposition of PyC interphase on C fibers and then heat treatment. The heat treatment temperature had significant effect on the deformation behavior of Mini C/SiC composites. The composites showed different deformation behavior when the heat treatment temperature was different.

Key words: Fiber bundle composites; Heat treatment; Tensile properties; Strength distribution

連续纤维增韧陶瓷基复合材料(CMC)作为新一代热结构材料在航空、航天、能源等领域显示出了不可替代的优势和广泛的应用前景,关键在于CMC既克服了陶瓷基体脆性和可靠性低的致命弱点,又兼顾了纤维和陶瓷基体的优点[1-10]。

对于CMC而言,要使 CMC比陶瓷材料具有更高的破坏阻力和断裂韧性,这就要求纤维与基体之间形成弱结合,即形成弱界面;另外,由于CMC的制备温度较高,为了保护纤维不受损伤,也希望在纤维与基体形成弱界面[11-12]。在CMC中,弱界面通常是采用具有层状结构的界面相得以实现。 因此,界面相是CMC中极其重要的一个微结构单元,与CMC整体性能的优劣以及变形行为密切相关[2,10,12-21]。目前,最常用的界面相材料是PyC[2,12-13,22-23]。研究表明,对PyC进行热处理,能够调节纤维与基体之间的界面结合,从而改善CMC的力学性能和断裂行为[24-25]。

为此,本文以C/SiC复合材料为研究对象,采用沉积PyC界面相、热处理以及两者相结合处理的C纤维束作为预制体,制备了Mini C/SiC复合材料,并分析其在不同制备工艺条件下的拉伸性能、强度分布以及拉伸断裂行为,以进一步探讨热处理温度对Mini C/SiC复合材料拉伸性能和强度分布的影响。

1 实验部分

1.1 材料制备

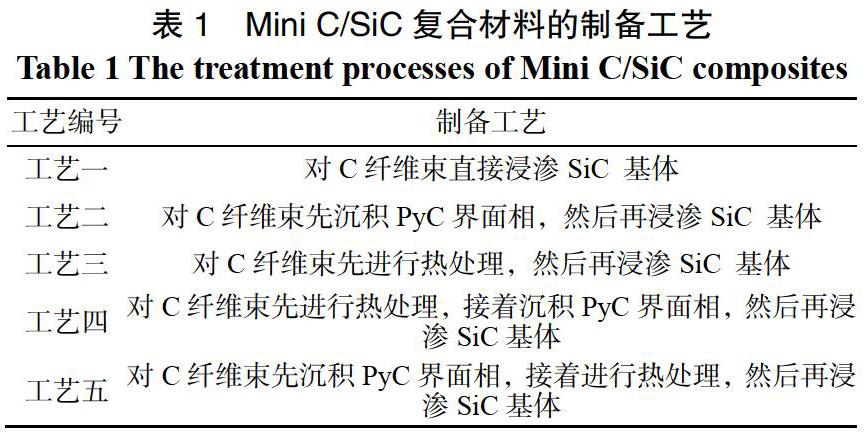

本文所用纤维是日本东丽公司生产的1k T-300 C纤维。Mini C/SiC复合材料的制备工艺如表1所示。表1中所提到的热处理温度分别为1 400、1 500、1 600、1 700、1 800、2 000 ℃。另外,热处理保护气氛为氩气(Ar),时间为1 h。PyC界面相采用化学气相沉积(CVD)的方法进行制备,工艺如下:源物质为丙烯(C3H6),氩气(Ar)为稀释气体,沉积温度为900 ℃。SiC基体采用化学气相浸渗(CVI)的方法进行制备,工艺如下:源物质为三氯甲基硅烷(CH3SiCl3,MTS),稀释气体为Ar,载气为氢气(H2),H2与MTS的物质的量比为10∶1,浸渗温度为1 150 ℃。

1.2 力学性能测试及显微结构分析

Mini C/SiC复合材料的拉伸性能参照美国标准ASTM D 3379-75和日本工业标准JISR7601-1980在室温条件下进行测试。测试设备为Instron 3345型电子万能实验机。拉伸加载速度为0.2 mm·min-1,拉伸标距为50 mm,每种材料的测试数量为20个。

2 结果与讨论

2.1 拉伸性能与强度分布

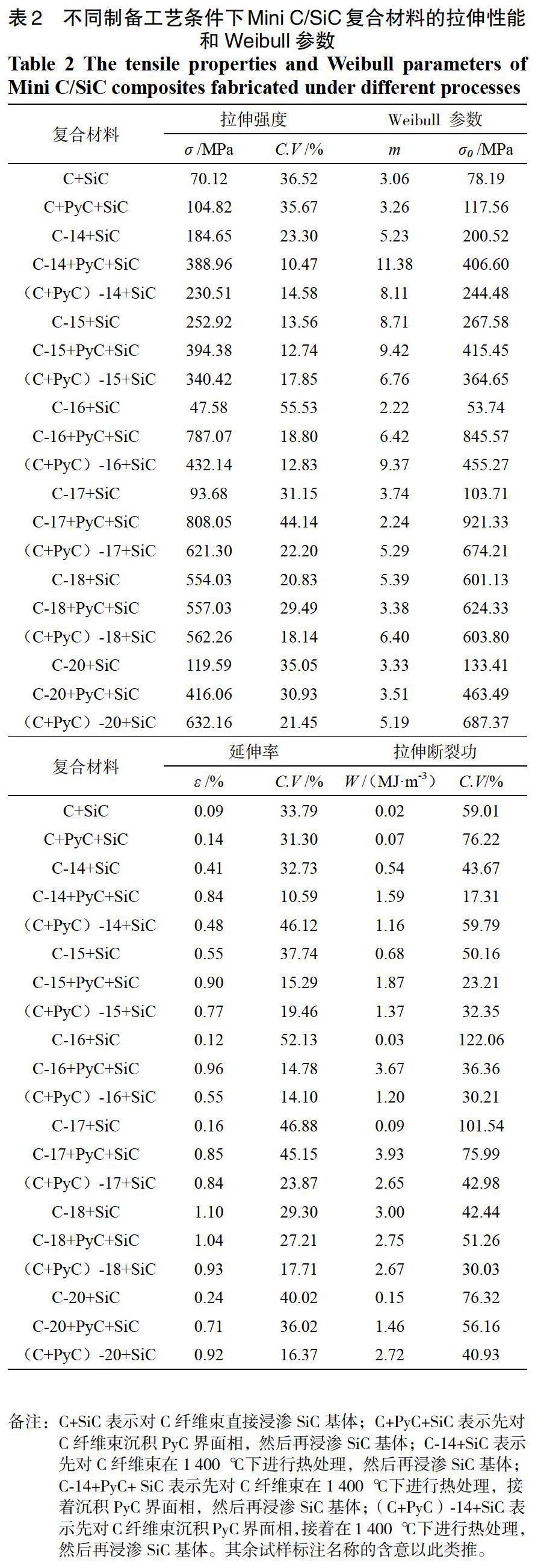

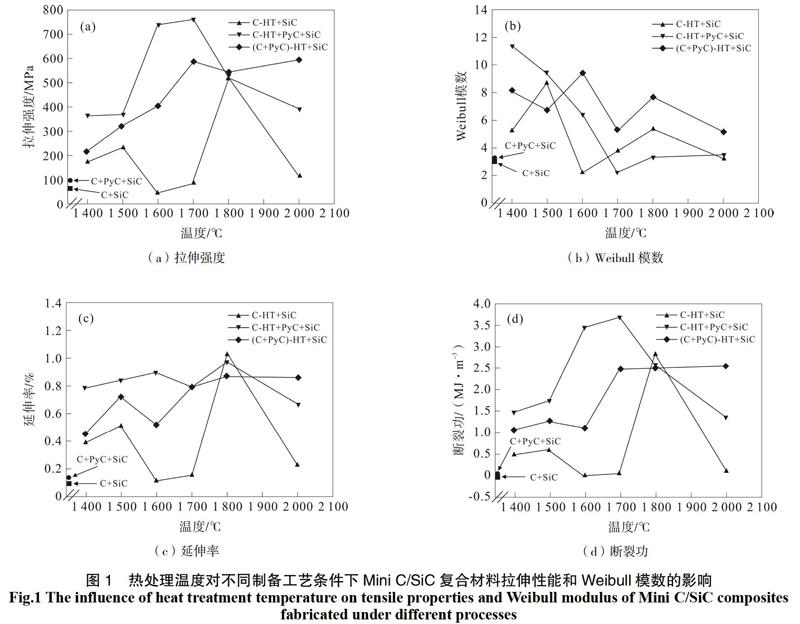

不同制备工艺条件下Mini C/SiC复合材料的拉伸性能和Weibull强度分布[26]统计量见表2。热处理温度对不同制备工艺条件下Mini C/SiC复合材料拉伸性能和Weibull强度分布的影响如图1所示。

由表2和图1可以看出,采用工艺二制备的Mini C/SiC复合材料,其拉伸强度、Weibull模数以及延伸率和断裂功分别比采用工艺一制备的Mini C/SiC复合材料提高了49%、7%、56%和250%。由此可见,在不进行热处理的Mini C/SiC复合材料中引入PyC界面相可以提高复合材料的拉伸性能和强度稳定性。同时,采用工艺三制备的Mini C/SiC复合材料,其拉伸强度、Weibull模数、延伸率和断裂功在1 400 ℃到1 800 ℃之间除了1 600 ℃发生降低之外均随着热处理温度的升高而增大;且其拉伸强度、延伸率和断裂功在1 800 ℃时分别达到了最大值554.03 MPa、1.10%和3.00 MJ·m-3,Weibull模数在1 500 ℃达到了最大值8.71;然后在2 000 ℃时均发生了降低。

采用工艺四制备的Mini C/SiC复合材料,其拉伸强度在1 400 ℃和1 700 ℃之间均随着热处理温度的升高而增大,并在1 700 ℃达到了最大值808.05 MPa,然后随着热处理温度的升高而降低;而其Weibull模數随热处理温度变化的规律与拉伸强度随热处理温度变化的规律恰恰相反,在1 400 ℃和1 700 ℃之间均随着热处理温度的升高而降低,然后随着热处理温度的升高而增大,其最大值出现在1 400 ℃,为11.38;其延伸率除了在1 700 ℃和 2 000 ℃时发生降低之外,在其余温度均随着热处理温度的升高而增大,并在1 800 ℃达到了最大值1.04%;其断裂功随热处理温度变化的规律与拉伸强度随热处理温度变化的规律相同,在1 700 ℃达到了最大值3.93 MJ·m-3。

采用工艺五制备的Mini C/SiC复合材料,其拉伸强度除了在1 800 ℃发生降低之外均随着热处理温度的升高而增大,并在2 000 ℃达到了最大值632.16 MPa;其Weibull 模数随着热处理温度的升高而呈现出波浪状的变化规律,并在1 600 ℃达到了最大值9.37;其延伸率除了在1 600 ℃和2 000 ℃发生降低之外,均随着热处理温度的升高而增大,并在1 800 ℃达到了最大值0.93%;其断裂功除了在1 600 ℃发生降低之外,均随着热处理温度的升高而增大,并在2 000 ℃达到了最大值2.72 MJ·m-3。

由表2和图1还可以看出,采用工艺四和工艺五制备的Mini C/SiC复合材料,其拉伸强度、延伸率和断裂功均高于工艺一和工艺二制备的Mini C/SiC复合材料。当热处理温度小于等于1 700 ℃时,采用工艺四制备的Mini C/SiC复合材料的拉伸强度、延伸率和断裂功最大,采用工艺三制备的Mini C/SiC复合材料的拉伸强度、延伸率和断裂功最小,而采用工艺五制备的Mini C/SiC复合材料的拉伸强度、延伸率和断裂功介于两者之间。同时,当热处理温度为1 800 ℃时,采用工艺五制备的Mini C/SiC的拉伸强度最大,而延伸率和断裂功最小;采用工艺三制备的Mini C/SiC复合材料的拉伸强度最小,而延伸率和断裂功最大;而采用工艺四制备的Mini C/SiC复合材料的拉伸强度、延伸率和断裂功介于两者之间。此外,当热处理温度为2 000 ℃时,采用工艺五制备的Mini C/SiC复合材料的拉伸强度、延伸率和断裂功最大,采用工艺三制备的Mini C/SiC复合材料的拉伸强度、延伸率和断裂功最小,而采用工艺四制备的Mini C/SiC复合材料的拉伸强度、延伸率和断裂功介于两者之间。

综上所述,在不进行热处理的Mini C/SiC复合材料中引入PyC界面相可以提高复合材料的拉伸性能和强度稳定性。此外,与不进行热处理的Mini C/SiC复合材料相比,当复合材料中引入PyC界面相时,只要对C纤维束和/或PyC界面相进行热处理均可提高Mini C/SiC复合材料的拉伸性能。热处理温度对Mini C/SiC复合材料的拉伸性能有着显著的影响,即使制备工艺相同而热处理温度不同,Mini C/SiC复合材料也表现出了不同的拉伸性能。

2.2 断裂行为

不同制备工艺条件下Mini C/SiC复合材料的拉伸应力-位移曲线如图2所示。为了可以清晰地对比,分别将图中的拉伸曲线向右作了平移。

由图2可见,采用不同工艺制备的Mini C/SiC复合材料,其拉伸应力-位移曲线均存在左尾迹,并在最大应力处直接发生脆性断裂。由图2(a)可以看出,采用工艺一制备的Mini C/SiC复合材料,其拉伸应力-位移曲线的阶段性特征不明显,在结束左尾迹之后直接进入准线性阶段直到发生断裂。采用工艺三制备的Mini C/SiC复合材料,其拉伸应力-位移曲线的阶段性特征除了在1 500 ℃和1 800 ℃较为明显之外,在其余热处理温度均不明显,与采用工艺一制备的Mini C/SiC复合材料相似。当热处理温度为1 500 ℃时,Mini C/SiC复合材料拉伸应 力-位移曲线的阶段性特征较为显著,在结束左尾迹之后进入线弹性阶段,然后由线弹性阶段转变为锯齿状阶段直到发生断裂。当热处理温度为1 800 ℃时,Mini C/SiC复合材料拉伸应力-位移曲线的阶段性特征更为明显,在结束左尾迹之后进入线弹性阶段,然后进入非线性阶段,最后由非线性阶段转变为准线性阶段直到发生断裂。

由图2(b)可以看出,采用工艺二制备的Mini C/SiC复合材料,其拉伸应力-位移曲线的阶段性特征也不明显,与采用工艺一制备的Mini C/SiC复合材料相似。采用工艺四制备的Mini C/SiC复合材料,其拉伸应力-位移曲线随着热处理温度的升高逐渐由阶段性明显的特征向阶段性不明显的特征转变。

当热处理温度为1 400 ℃和1 500 ℃时,其拉伸应力-位移曲线的阶段性特征明显,均在结束左尾迹之后进入线弹性阶段,然后进入锯齿状阶段,最后由锯齿状阶段转变为准线性阶段直到发生断裂。两者的不同点是:热处理温度为1 400 ℃时的Mini C/SiC复合材料的锯齿状变形阶段较短,准线性变形阶段较长;而热处理温度为1 500 ℃时的Mini C/SiC复合材料的锯齿状变形阶段较长,准线性变形阶段较短。当热处理温度为1 600 ℃和1 700 ℃时,其拉伸应力-位移曲线也表现出较为明显的阶段性特征,在结束左尾迹之后进入线弹性阶段,然后转变为准线性阶段直到发生断裂。当热处理温度为1 800 ℃和2 000 ℃时,其拉伸应力-位移曲线的阶段性特征不明显,与采用工艺二制备的Mini C/SiC复合材料相似。

由图2(c)可以看出,采用工艺五制备的 Mini C/SiC复合材料,其拉伸应力-位移曲线从 1 500 ℃开始随着热处理温度的升高逐渐由阶段性明显的特征向阶段性不明显的特征转变。当热处理温度为1 400 ℃时,其拉伸应力-位移曲线的阶段性特征不明显,在结束左尾迹之后进入准线性阶段直到发生断裂。当热处理温度为1 500 ℃时,其拉伸应力-位移曲线的阶段性特征最为明显,在结束左尾迹之后进入线弹性阶段,然后进入锯齿状阶段,最后由锯齿状阶段转变为准线性阶段直到断裂。当热处理温度在1 600 ℃与1 800 ℃之间时,其拉伸应力-位移曲线的阶段性特征较为明显,在结束左尾迹之后进入线弹性阶段,然后转变为准线性阶段直到断裂。当热处理温度为2 000 ℃时,其拉伸应 力-位移曲线的阶段性特征不明显,与热处理温度为1 400 ℃时的Mini C/SiC复合材料相似。

由此可知,热处理温度对Mini C/SiC复合材料的变形行为有着显著的影响,即使制备工艺相同热处理温度不同时,Mini C/SiC复合材料也表现出了不同的变形行为。

3 结 论

本文研究了不同制备工艺条件下Mini C/SiC复合材料的拉伸性能,得出如下结论:

1) 在不进行热处理的Mini C/SiC复合材料中引入PyC界面相提高了复合材料的拉伸性能和强度稳定性。

2)与不进行热处理的Mini C/SiC复合材料相比,当复合材料中引入PyC界面相时,只要对C纤维束和/或PyC界面相进行热处理均可提高 Mini C/SiC复合材料的拉伸性能。

3)热处理温度不同时,Mini C/SiC复合材料的拉伸性能存在差异。当热处理温度小于等于 1 700 ℃时,先对C纤维束进行热处理然后再沉积PyC界面相的Mini C/SiC复合材料,其拉伸性能达到了最优。当热处理温度为2 000 ℃时,先对C纤维束沉积PyC界面相然后再进行热处理的Mini C/SiC复合材料,其拉伸性能达到了最优。当热处理温度为1 800 ℃时,采用不同工艺制备的Mini C/SiC复合材料的拉伸性能相近。

4)热处理温度对Mini C/SiC复合材料的变形行为有着显著的影响,热处理温度不同时,Mini C/SiC复合材料表现出了不同的变形行为。

参考文献:

[1]张立同,成来飞. 连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J]. 复合材料学报,2007,24(2):1-6.

[2]NASLAIN R. Design, preparation and properties of non-oxide CMCs for application in engines and nuclear reactors: an overview[J]. Composites Science and Technology, 2004, 64(2):155-170.

[3]劉虎,杨金华,周怡然,等. 国外航空发动机用SiCf/SiC复合材料的材料级性能测试研究进展[J]. 材料工程,2018,46(11):1-12.

[4]SCHMIDT S, BEYER S, KNABE H, et al. Advanced ceramic matrix composite materials for current and future propulsion technology applications[J]. Acta Astronautica, 2004, 55(3-9): 409-420.

[5]TANG S, HU C. Design, preparation and properties of carbon fiber reinforced ultra-high temperature ceramic composites for aerospace applications: a review[J]. Journal of Materials Science & Technology, 2017, 33(2):117-130.

[6]ARAI Y, INOUE R, GOTO K, et al. Carbon fiber reinforced ultra-high temperature ceramic matrix composites: a review[J]. Ceramics International, 2019, 45(12): 14481 -14489.

[7]鲁芹,胡龙飞,罗晓光,等. 高超声速飞行器陶瓷复合材料与热结构技术研究进展 [J]. 硅酸盐学报,2013,41(2):251-260.

[8]瑚佩,姜勇刚,张忠明,等. 耐高温、高强度隔热复合材料研究进展 [J]. 材料导报,2020,34(4):7082-7090.

[9]陈同海,贾明印,杨彦峰,等. 纤维增强复合材料界面理论的研究 [J]. 当代化工,2013,42(11):1558-1561.

[10]EVANS A G, MARSHALL D B. The mechanical behavior of ceramic matrix composites, overview No. 85 [J]. Acta Metallurgica, Acta Metall., 1989, 37(10): 2567-2583.

[11]成来飞,殷小玮,张立同. 复合材料原理 [M]. 西安:西北工业大学出版社,2016.

[12]张立同. 纤维增韧碳化硅陶瓷基复合材料—模拟、表征与设计[M]. 北京: 化学工业出版社, 2009.

[13]NASLAIN R R. The design of the fibre-matrix interfacial zone in ceramic matrix composites [J]. Composites Part A: Applied Science and Manufacturing, 1998, 29 (9-10) :1145-1155.

[14]NASLAIN R. Fibre-matrix interphases and interfaces in ceramic matrix composites processed by CVI[J]. Composite Interfaces, 1993, 1(3):253-286.

[15]CAO H C, BISCHOFF E, SBAIZERO O, et al. Effect of interfaces on the properties of fiber-reinforced ceramics [J]. Journal of the American Ceramic Society, 1990, 73(6):1691-1699.

[16]刘海韬,杨玲伟,韩爽. 连续纤维增强陶瓷基复合材料微观力学研究进展[J]. 无机材料学报,2018,33(7):711-720.

[17]EVANS A G, ZOK F W, DAVIS J. The role of interfaces in fiber-reinforced brittle matrix composites[J]. Composites Science and Technology, 1991, 42(1-3):3-24.

[18]FABER K T. Ceramic composite interfaces: properties and design [J]. Annual Review of Materials Science, 1997, 27: 499-524.

[19]BRAGINSKY M, PRZYBYLA C P. Simulation of crack propagation/ deflection in ceramic matrix continuous fiber reinforced composites with weak interphase via the extended finite element method[J]. Composite Structures, 2015, 136: 538-545.

[20]KABEL J, YANG Y, BALOOCH M, et al. Micro-mechanical evaluation of SiC-SiC composite interphase properties and debond mechanisms [J]. Composites Part B: Engineering, 2017, 131(12): 173-183.

[21]陳智勇,刘建寿,徐颖强,等. 碳纤维增韧碳化硅陶瓷基复合材料界面相的研究进展[J]. 陶瓷学报,2019,40(6):701-709.

[22] 刘海韬,程海峰,王军,等. SiCf/SiC复合材料界面相研究进展 [J]. 材料导报,2010,24(1):10-14.

[23]KRISHNAN S, VIJAY V, SIVA S, et al. A comparative study on Cf/PyC/SiC minicomposites prepared via CVI process for hypersonic engine application [J]. International Journal of Applied Ceramic Technology, 2018, 15(5): 1-14.

[24] 董宁. 碳化硅陶瓷基复合材料的热解炭界面相优化研究 [D]. 西安:西北工业大学,2007.

[25]李思维,张立同,刘永胜,等. 热处理对 C/SiC 复合材料纤维束中微裂纹扩展行为的影响 [J]. 热加工工艺,2011,40(10):109-112.

[26]WEIBULL W. A statistical distribution function of wide applicability [J]. Journal of Applied Mechanics, 1951, 18(3): 293-297.