蔬菜移栽机自动喂苗装置关键部件设计与试验

2020-11-30田素博赵晨希白晓虎安红艳张京开

田素博 ,赵晨希 ,胡 熙 ,白晓虎 ,赵 萍 ,安红艳 ,刘 旺 ,张京开

(1.沈阳农业大学 工程学院,沈阳110161; 2.北京市农业机械试验鉴定推广站,北京100079)

蔬菜作为仅次于粮食的第二大农作物,为我国农村居民收入的提高做出巨大贡献[1]。 目前我国蔬菜年种植面积稳定在2000 万hm2以上,年产量在7 亿t 以上,已成为世界上最大的蔬菜生产国[2]。 为提高蔬菜种植的机械化程度,生菜、辣椒等作物在生产种植过程中均使用穴盘苗机械移栽方式进行,国外农业机械自动化水平高且大面积农场式种植模式使应用大型自动机械完成移栽成为可能, 而适用于我国小规模生产实际的移栽机械在喂苗作业上仍主要采用人工进行[3-5],生产劳动强度大、工作效率低且无法长时间连续作业,所以使用机械代替人工作业提高移栽机械化水平迫在眉睫[6-7]。

美国FRANK 等[8]设计了一种通过压缩机产生的吸力作用下实现真空式取苗方式的取苗装置,该装置可以避免对苗坨的破坏,提高幼苗成活率。 韩国RYU 等[9]设计并改进了一种气动取苗装置,该装置可以根据幼苗生长的方向控制苗爪夹取的位置并通过气缸控制爪针完成抓取及喂入苗坨作业,避免了对苗坨的破坏。 目前,喂苗方式分为手工喂苗、半自动喂苗、全自动喂苗3 种类型,主要应用于钳夹式、链夹式、挠性圆盘式、吊杯式、导苗管式移栽机等[10-12]。 国外的喂苗自动化水平逐渐提高,但大部分应用于大型移栽机械,并不适用于我国较小的农业生产规模现状。

目前国内农业种植移栽环节使用中小型半自动蔬菜移栽机为主,但在喂苗环节仍采用人工进行[13-15],为保证蔬菜种植质量,提高移栽机械作业效率,必须使用机械自动作业代替人工实现喂苗自动化[16]。 目前我国在自动喂苗装置的研制上刚刚起步,且设计出的自动喂苗装置大多仍处于试验阶段,还未推广应用[17-18]。倪有亮[19]研制了一种苗夹式取苗爪,该取苗爪的夹杆在活塞控制下实现开合从而完成抓苗及放苗动作,既能防止苗坨的脱落又能避免对苗坨的损伤。 宋超[20]设计了一种取苗器采用单气缸四取苗爪结构形式,该取苗器结构简单,动作均采用气缸控制,操作方便,使用寿命长。王进[21]设计的一种穴盘苗移栽机取苗装置使用齿轮-凸轮连杆的纯机械机构实现取-投苗动作。耿伟涛[22]设计了一种取苗机械手,使用纯机械结构完成取苗动作,该机械手无需配备电机或气缸,结构简单,使用方便。 目前已经研制出的喂苗装置中使用纯机械结构对零件加工工艺要求极高且喂苗性能不稳定,常用的气动驱动方式在户外环境下不方便使用,综合考虑本研究设计一种龙门臂式喂苗装置并使用电机驱动来满足工作要求。 配套移栽机选择适用于我国移栽作业条件的日本井关PVHR2-H18 蔬菜移栽机,根据该机型的结构尺寸、作业速度、投苗杯中心距以及该移栽机的工作环境等因素设计了为其配套使用的电动龙门臂式喂苗装置来代替人工喂苗作业。

1 喂苗装置整体结构设计及工作原理分析

1.1 喂苗装置设计的总体要求

该自动喂苗装置为井关PVHR2-H18 蔬菜移栽机配套使用,该机型主要特点为精度高、工作稳定,栽植效率高,可达到 3600 株·h-1,行距调节范围为 300~500mm,并且可以实现精准调节[23]。 喂苗作业对象为 8×12 型128 穴穴盘生菜苗。 经过实际测量,日本井关PVHR2-H18 蔬菜移栽机投苗杯的直径为75mm,两个投苗杯之间中心距为81mm;作业对象128 穴穴盘苗(长540mm×宽280mm×高43mm),每个穴孔宽32mm、深40mm。 根据以上参数,可得到该装置中喂苗爪数量为8 个,对应抓取每排穴孔,喂苗爪宽度对应穴孔宽度为32mm,喂苗爪展开时中心距为对应投苗杯中心距81mm。

1.2 喂苗装置整体结构及工作原理

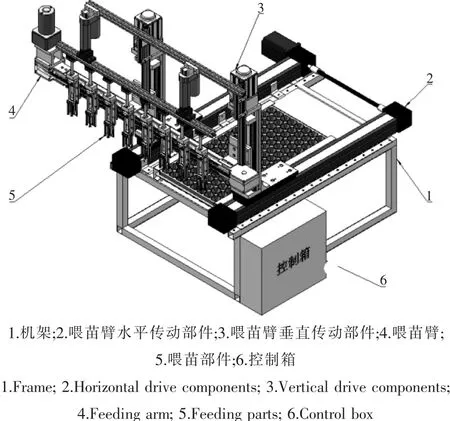

为井关PVHR2-H18 蔬菜移栽机配套,结合工作过程和功能要求,设计了自动喂苗装置(图1),该装置主要由喂苗臂、喂苗部件、喂苗臂水平传动部件、喂苗臂垂直传动部件、机架及控制箱六部分组成。

其工作过程为:在自动喂苗装置开始工作前复位,8 个喂苗爪收拢到喂苗臂的右侧,垂直传动部件带动喂苗臂及喂苗爪上升到垂直方向最高点,水平传动部件带动其他部件前进至喂苗爪到达投苗杯正上方;在自动喂苗装置开始工作时,水平传动部件带动其他部件后退至喂苗爪到达穴盘第一排穴盘孔正上方,垂直传动部件带动喂苗臂及喂苗爪下降至喂苗爪爪针距离穴盘高度10mm 处, 随后喂苗部件中电缸杆伸出推动喂苗爪爪针下降合拢抓取苗坨,然后垂直传动部件带动喂苗爪抓取苗坨上升使苗坨脱离穴盘,而后水平传动部件工作,齿形带带动八个喂苗爪在固定链的配合下在喂苗臂上等距分散, 水平传动部件前进至喂苗爪到达投苗杯正上方时,喂苗部件中电缸杆收回带动喂苗爪爪针上升将苗坨投入到对应的投苗杯当中, 而后八个喂苗爪再次收拢,同时垂直传动部件下降回到原位, 完成一次喂苗作业;水平传动部件再次后退至喂苗爪到达穴盘第2 排穴盘孔正上方,以此类推,完成整盘苗的喂苗作业并更换穴盘开始下一盘苗移栽。

2 自动喂苗装置关键部件设计与选型

图1 蔬菜移栽机自动喂苗装置装配图Figure 1 Assembly drawing of automatic feeding device of vegetable transplanter

2.1 喂苗臂及配套传动机构设计与选型

2.1.1 喂苗臂总体结构及工作原理 自动喂苗装置设计时依据喂苗爪的抓取、喂入运动形式采用直角坐标形式,设计了水平、垂直传动部件安装位置的总体结构布局并确定喂苗臂采用龙门式结构方案,由水平传动部件带动喂苗臂实现水平方向移动,由垂直传动部件带动喂苗臂实现垂直方向移动。

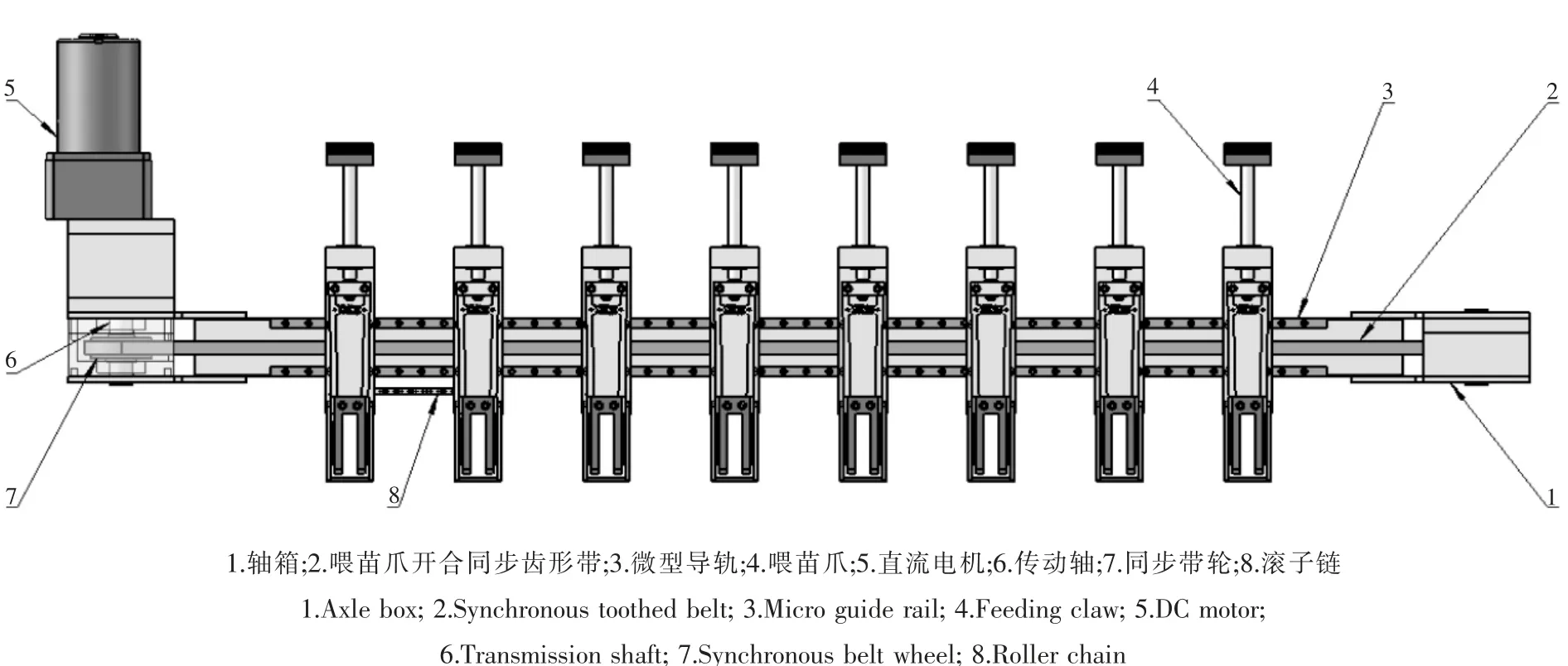

喂苗臂的总体结构如图2,8 个喂苗爪在安装在喂苗臂横梁上,在控制其开合同步带的带动下进行水平往复运动。 工作时,一侧轴箱顶端的直流电机带动传动轴上的同步带轮转动,分散时,左侧第一个喂苗爪通过滑块连接板、压板与同步齿形带紧密连接,随同步齿形带水平向左移动,其余喂苗爪在固定长度滚子链的拉动下分散运动到左侧喂苗爪触碰到限位开关时停止;收拢时,同步带带动左侧喂苗爪水平向右移动,当触碰到下一个喂苗爪时依次推动至左侧喂苗爪触碰到限位开关停止,其中到达穴盘顶端取苗位置时处于收拢状态,电缸杆伸出带动喂苗爪合拢从穴盘中抓取穴盘苗;到达投苗杯顶端时处于分散状态,电缸杆收回带动喂苗爪张开将穴盘苗喂入到投苗杯中。

图2 喂苗臂装配图Figure 2 Assembly drawing of feeding arm

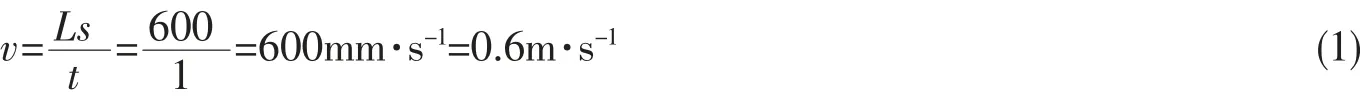

2.1.2 喂苗臂水平传动部件设计选型 喂苗臂水平运动采用同步带直线模组带动, 喂苗爪最大位移为穴盘距投苗杯最远一排穴孔与投苗杯间的中心距Ls=600mm,设定运行时间约为1.5s,其中模组启动和停止时间分别为0.25s,则同步带直线模组平均移动速度为:

水平传动同步带直线模组总牵引力为:

式中:m 为单侧水平传动同步带直线模组牵拉总质量,取20kg;a 为加速度,取2.4m·s-2;μ 为金属之间有润滑滑动摩擦系数,取 0.1。

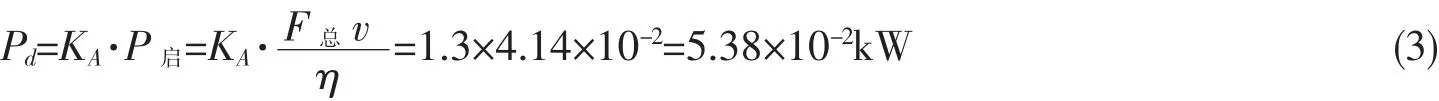

模组中同步带设计功率为:

式中:KA为工作情况系数,取 1.3;η 为带传动效率,取 0.98。

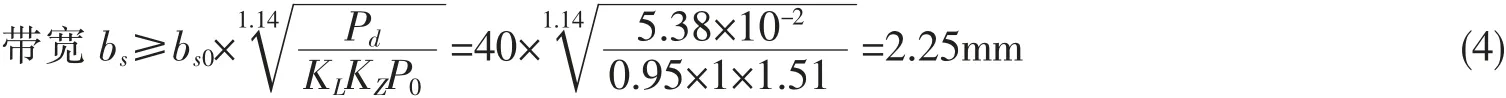

式中:bs0为同步带基本宽度,取 40mm;KL为带长系数,取 0.95;KZ为啮合齿数系数,取 1;P0为齿形带基本额定功率,取 1.51kW。

同步带额定功率为:

本研究水平传动同步带直线模组所选齿形带设计功率Pd=5.38×10-2kW≤Pr,故选择14M 圆弧齿形带,带宽40mm。

2.1.3 喂苗臂垂直传动部件设计选型 垂直传动所使用的滚珠丝杠直线模组的作用主要是将电机输送的动力转化成丝杠轴向运动,实现垂直方向喂苗臂的上升及下降,井关移栽机一组投苗杯转动时间为8s,即自动喂苗装置喂苗一次工作循环为8s,垂直方向上升及下降分配的时间为1.5s,丝杠传动有效行程为60mm,则丝杠轴向最大速度vmax=40mm·s-1=2400mm·min-1,滚珠丝杠副最大相对速度nmax=250r·min-1,假定机械臂重量为10kg,丝杠受力F1=Mg=98N。 丝杠导程为:

根据计算结果及垂直传动滚珠丝杠直线模组工作条件,取丝杠导程为10mm。

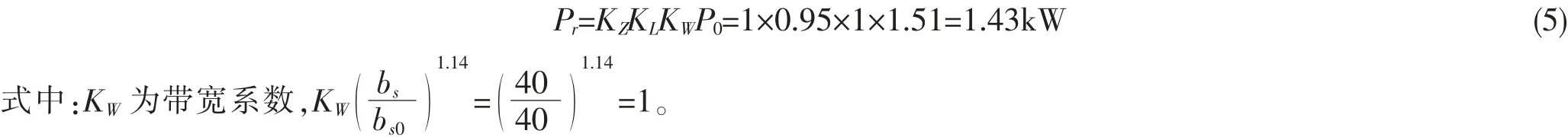

装置阻力主要来源于导轨、滑块摩擦力,则滚珠丝杠副当量转速及当量载荷为:

式中:M 为工件质量,为10kg;f 为导轨滑块密封阻力,按2 个滑块,每个滑块密封阻力3N,取f=6N。

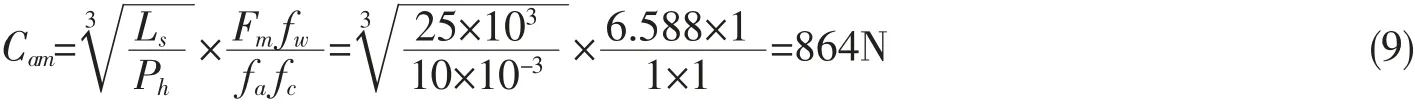

式中:Ls为预期运行距离,一般取 Ls=25×103m;fa为精度系数,2 级精度取 fa=1;fc为可靠系数,一般取 fc=1。

按照滚珠丝杠副Ph、d2m、Cam选择内循环双螺母式滚珠丝杠,型号为SFV1610-4,精度等级2 级。 丝杠基本导程Ph=10mm,额定动载荷Ca=1008N>Cam,额定静载荷Cao=2161N,满足设计要求。

2.1.4 喂苗爪水平开合传动齿形带设计选型 喂苗爪水平开合传动也用同步齿形带控制, 根据实际运动过程可知左侧喂苗爪在合拢与分散状态下的最大位移量、 受力情况及运动时间可计算齿形带设计功率为Pd=1.56×10-2kW, 根据要求查JB/T 7512.3-1994 中表8 确定选用同步带带宽bs=9mm。 再计算同步带额定功率Pr 为0.21kW,查 JB/T 7512.3-1994 中表 8 得 P0=0.174kW。 因为所选齿形带设计功率 Pd=1.56×10-2kW≤Pr,符合设计原则,故选择5M 圆弧齿形带,带宽9mm 合理。

2.2 喂苗爪结构设计

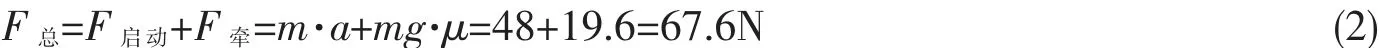

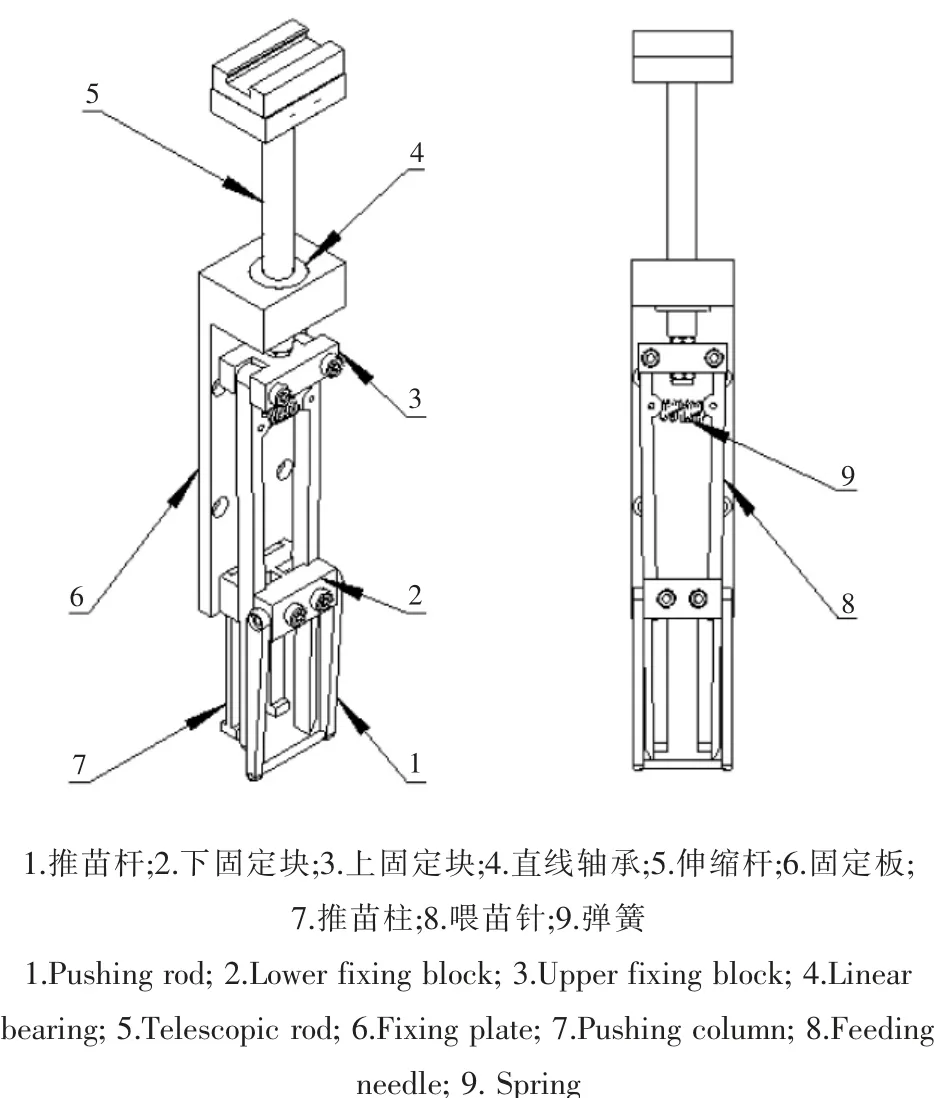

喂苗爪在抓取苗坨的过程中既要保证在运行过程中苗坨不会掉落又要保证在抓取苗坨时不破坏其完整性,所以要求喂苗爪爪针在抓取苗坨时既要有一定的刚性来抓紧苗坨又要有一定的弹性保证苗坨不被破坏。通过查阅文献所知,若要提起穴盘苗苗坨,喂苗爪爪针结构至少要使用二指结构,这样既可以节省空间,又可使喂苗爪机构简单易于操作; 针对井关移栽机的作业环境,在喂苗爪爪针开合动力选择上使用伸缩电缸作为动力部件控制全部喂苗爪的开合。 综上所述,喂苗爪的整体结构由推苗杆、上下固定块、直线轴承、伸缩杆、固定板、推苗柱、喂苗针、弹簧组成(图3)。

3 蔬菜移栽机自动喂苗装置性能试验

图3 喂苗爪装配图Figure 3 Assembly drawing of feeding claw

3.1 试验条件及方法

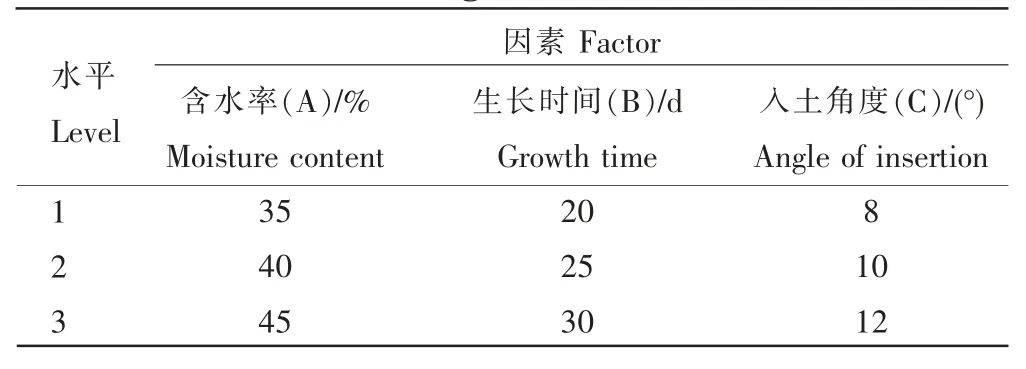

为测试蔬菜移栽机自动喂苗装置的整体性能,进行与移栽机配套的田间试验, 试验于2019 年11 月在北京市郊区的叶菜生产基地进行,试验设备为:东风井关PVHR2 蔬菜移栽机、自动喂苗装置样机、高精度土壤含水率检测仪、游标卡尺等。 试验对象选择128 穴的生菜苗,试验现场如图4。 通过试验发现,喂苗装置工作时投苗的成功率几乎百分之百,因此喂苗的成功率由取苗效果决定, 故对喂苗装置作业性能有直接影响的因素包括:穴盘苗基质含水率、穴盘苗苗龄以及喂苗爪入土角度。穴盘苗基质含水率较低,穴盘苗苗坨松散,抓取时易造成苗坨破碎,前期试验表明穴盘苗基质含水率范围为35%~45%时抓取时不容易破碎; 苗龄较短的穴盘苗根须不发达,苗坨成坨效果不理想,苗龄较长的穴盘苗叶片较大,抓取过程中容易造成破坏,影响生菜生长,因此穴盘苗苗龄为20~30d 为宜;喂苗爪入土角度过小,喂苗爪无法抓住苗坨,喂苗爪入土角度过大,容易将苗坨夹散,因此设计喂苗爪入土角度范围为8°~12°。 因素水平表如表1,按照试验要求选择不同参数的穴盘生菜苗并调整喂苗爪入土角度,每组试验重复3 次。

3.2 试验指标

该装置主要作业目的是抓取穴盘内生菜苗并喂入到移栽机投苗杯中,选择试验指标为喂苗装置喂苗成功率。衡量喂苗是否成功的标准是把生菜穴苗从穴盘中取出,苗坨不松散,并准确投入到对应移栽机的投苗杯中。

3.3 试验结果与分析

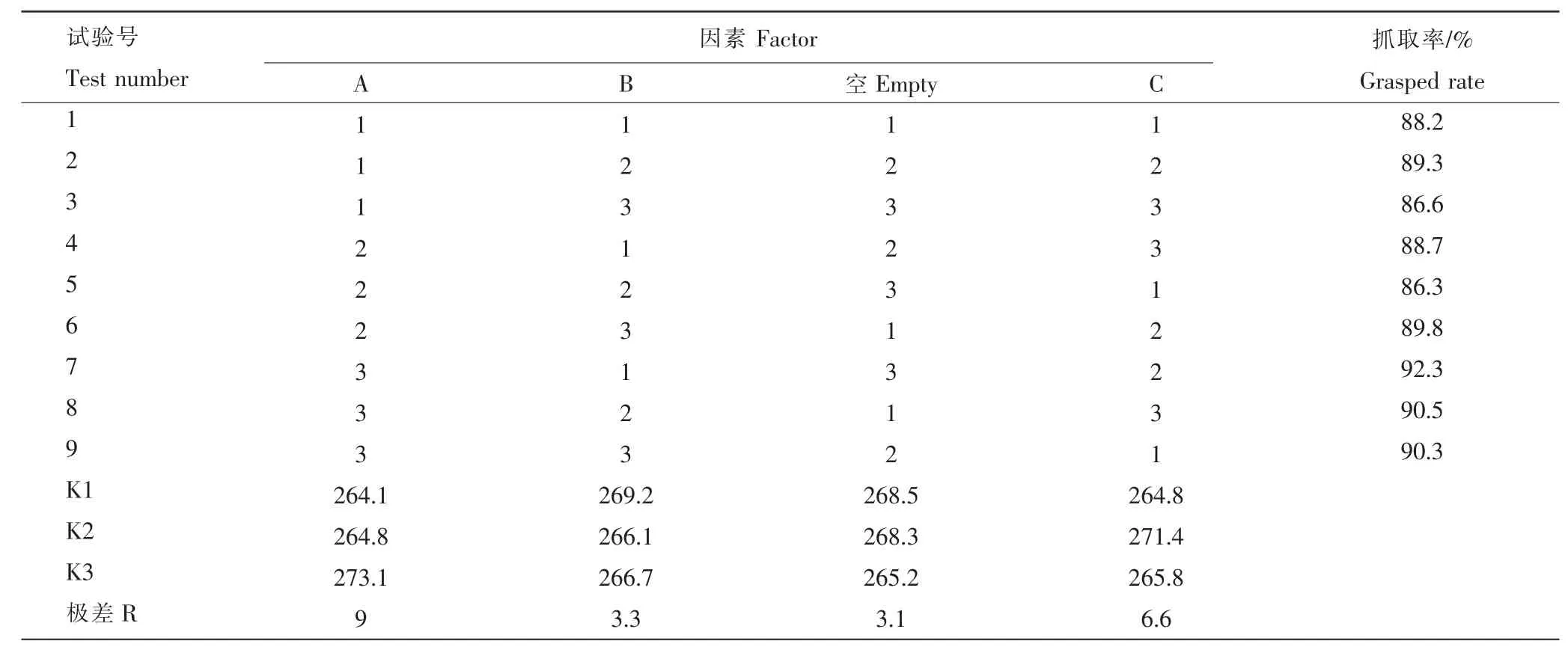

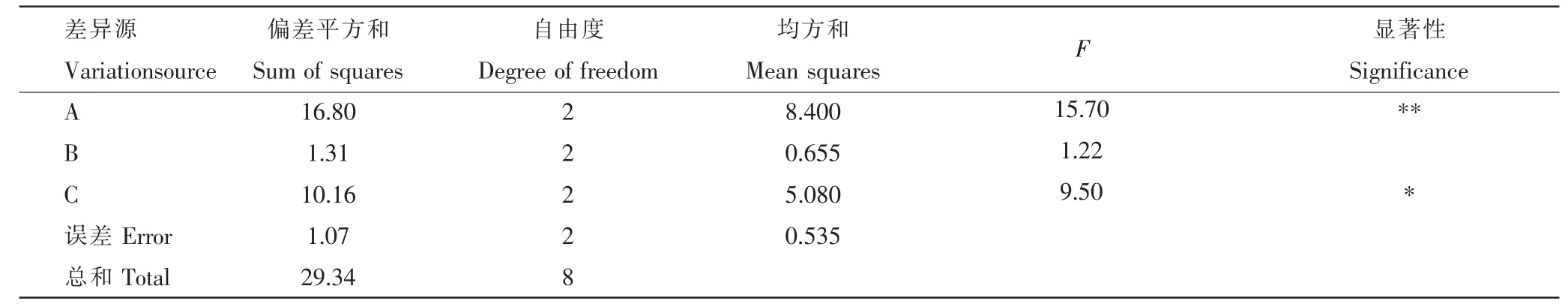

试验方案和结果如表2,方差分析如表3。根据方差分析结果可得,影响喂苗装置喂苗成功率的主要因素是穴盘苗基质含水率和喂苗爪入土角度,并且影响显著主次顺序为A>C。由表3 可知,喂苗成功率最优组合为A3B1C2,穴盘苗苗龄的极差与误差项极差相差不大,说明穴盘苗生长时间对喂苗装置作业效果影响不大,即喂苗成功率与穴盘苗苗龄无关。 在光照、养分以及水分不同的情况下,每个生菜穴盘苗在生长过程中的情况均不相同,因此穴盘苗苗龄对喂苗成功率影响不大,本试验分析中穴盘苗苗龄影响较小,符合要求。

图4 蔬菜移栽机自动喂苗装置田间试验Figure 4 Field experiment on automatic feeding device of vegetable transplanter

表1 喂苗爪喂苗试验因素水平Table 1 Factors and levels of the experiment of feeding with claw

表2 喂苗爪喂苗试验方案和结果Table 2 Scheme and results of the experiment of feeding with claw

表3 正交试验方差分析Table 3 Variance analysis result of orthogonal test

4 讨论与结论

随着我国农业生产劳动力的减少以及我国农业机械化水平的不断提高, 在移栽作业方面越来越多人选择使用机械代替人工作业,但适用于我国移栽作业现状的中小型移栽机多为半自动机型,在喂苗作业环节大多仍采用人工进行,人工投喂苗频率极大限制了移栽机工作效率且人工长期连续作业很难保证喂苗不遗漏。 因此,在半自动移栽机上加装自动喂苗装置,减少喂苗移栽作业用工,已成为影响蔬菜生产全程机械化的瓶颈问题,亟待解决。 在动力选择上, 目前已研制出的配套移栽机喂苗动力使用气电混合作为动力并在温室或冷棚中作业,作业环境较好,但在大田移栽作业中不方便提供持续稳定的气动动力源。 同时为无人远程操作提供方便,该自动喂苗装置采用体积较小、安装方便的锂电池作为唯一动力源,方便配套安装在现有汽油机为动力的移栽机上。

因此,本研究配套的移栽机选择生产中常用的井关PVHR2-H18 蔬菜移栽机,根据其尺寸参数、作业环境以及作业要求,设计开发了为其配套的自动喂苗装置。 该装置可实现自动抓取并向喂苗杯中喂入生菜穴盘苗,代替人工投苗作业,大大提高移栽作业效率,降低生产成本,使全面提升蔬菜移栽机械化和无人化生产成为可能。

研制的移栽机自动喂苗装置主要由喂苗臂、喂苗爪、喂苗臂水平和垂直传动部件以及控制部分组成,可实现128 穴蔬菜穴盘苗逐排依次抓取并按一定的次序和时间要求连续喂入到对应移栽机投苗杯中。 本研究试制了喂苗装置样机并完成了驱动控制系统的设计调试,以穴盘苗基质含水率、穴盘苗苗龄和喂苗爪入土角度为3个可变因素及以喂苗成功率为试验指标对蔬菜移栽机自动喂苗装置进行正交试验,试验结果表明,影响喂苗装置喂苗成功率的主要因素为穴盘苗基质含水率和喂苗爪入土角度,穴盘苗苗龄对喂苗成功率影响很小,两主要影响因素的主次顺序为穴盘苗基质含水率>喂苗爪入土角度。 喂苗装置工作较优参数组合为穴盘苗基质含水率45%和喂苗爪入土角度10°,喂苗成功率92.3%,满足移栽机作业的技术要求。