钢辊式圆捆机卷捆功耗中关键生产信息的提取方法

2020-11-30李叶龙王德福

李叶龙,王德福

(1.岭南师范学院 机电工程学院,广东 湛江 524037;2.东北农业大学 工程学院,哈尔滨 150030)

随着科技的进步,特别是信息技术的飞速发展,信息化与工业化不断深入融合,进而衍生出智能产品、智能生产、智能化服务、云工厂等智能化生产与服务方式,并不断由工业领域向其他领域延伸[1-6]。 由此,生产过程的信息化和智能化必将是农业生产的未来发展趋势,信息化的本质是对数据的精确控制,故农业机械生产过程中所产生数据的采集手段、数据中所承载信息的提取理论、数据中关键信息的解析方法等都将是农业装备领域关注的重点[7-10]。 智能化生产(服务)方式的一项重要内容是生产信息的实时共享[4-6]。 农业环境相比工业环境更为复杂,农业的智能化生产过程中所涉及信息量更为巨大,单一传感器获取单项信息的信息获取模式势必导致传感系统的复杂化,故多种信息通过同一传感器所获得的信息获取方式,是精简传感系统的必要措施,目前农业生产领域内与此相关的报道较少[11-15]。 钢辊式圆捆机的关键生产信息主要包机器的闲置时间、待机时间、打捆数量、故障频次、草捆密度、钢辊转速、平均喂入量等[16-17]。 已有研究表明,钢辊式圆捆机打捆过程中动力轴所输入的功耗(简称卷捆功耗)内蕴诸多生产信息[18-19]。 为此,本研究以卷捆功耗为主要信息源,进行钢辊式圆捆机关键生产信息的提取与解析方法研究,以期为钢辊式圆捆机实现智能化生产方式垫定必要理论基础。

1 材料与方法

1.1 试验装置及仪器

试验所需设备及仪器主要有多功能圆捆机试验装置(图1)、两套功耗采集系统(AKC-215 型扭矩传感器,量程 800N·m;TS-5F 智能测试仪;PC 机)、2 台 FRF740-45K-CHT1 型变频器、1 台 MICROMASTHR440 型变频器。 多功能圆捆机试验装主要由钢辊式圆捆机(卷捆室尺寸 Ф450mm×720mm)、 圆捆机电机 (型号Y132M2-6)、 侧圆盘组件, 带式输送机 (传送带4000mm×700mm×300mm;输送电机,型号 Y112M-6)等组成。 侧圆盘组件主要包括圆盘(Ф430mm)、圆盘驱动电机(XWD2-11-0.75 型减速电机)、电机支架、圆盘动力轴锁止钩。 2 台FR-F740-45K-CHT1 型变频器分别用来控制钢辊转速和打捆物料喂入速度,MICROMASTHR440 型变频器用来控制圆盘转速。 圆盘安装在卷捆室单侧侧壁中心,取代原卷捆室侧壁,工作时绕其中心旋转。 圆盘转速由钢辊转速决定,二者保持固定转速比[18]。依据装配要求,取圆盘直径为430mm(卷捆室侧壁直径为450mm),试验中认为单侧卷捆室侧壁完全为圆盘所取代。 当钢辊与圆盘同时工作时,试验装置具备辊盘式卷捆机构特征,当切断圆盘驱动电机动力源,并利用锁止钩将圆盘动力轴锁止,试验装置具备钢辊式卷捆机构特征。 由此构成以两种卷捆机构为核心的辊盘式圆捆机试验装置和钢辊式圆捆机试验装置。

图1 多功能圆捆机试验装置Figure 1 Test device of multi-functional round baler

1.2 数据采集与处理

1.2.1 卷捆功耗采集 本研究将打捆物料开始喂入时刻定义为卷捆开始时刻, 草捆自卷捆室内放出时刻定义为卷捆结束时刻,圆捆机卷捆功耗即指此过程所耗功耗。 将扭矩传感器接入动力轴,利用东北农业大学开发的FTNS-2014 数据采集软件获取圆捆机电机及圆盘驱动电机扭矩,信号采集频率为16Hz,因所获得为离散型数据,故圆捆机卷捆功耗通过式(1)~式(4)计算获得。

式中:Ti为第 i 次采集到的瞬时扭矩(N·m-1);ω 为电机转速(r·min-1);Pi为第 i 次采集到的瞬时功率(kw);Wi为第i 次采集到的瞬时功耗值(kJ);Wn为某一过程功耗值(kJ);n 为某一过程扭矩采集次数;Δt 为扭矩采集间隔时间(0.0625s);Wn1为圆捆机电机功耗(kJ);Wn2为圆盘驱动电机功耗(kJ);W 为圆捆机卷捆功耗(kJ)。

1.2.2 卷捆功率时序图谱采集 利用式(1)将动力轴所输入的扭矩信号转化为功率信息,以时间为横坐标,以动力轴所输入的瞬时功率为纵坐标,绘制出某一时间段内圆捆机动力输入轴的信息时序图谱。 预试验表明在采集数据过程中,传感器一般会随机出现若干(3~5 个)信息丢失点,丢失点数相比总采集点数可忽略不计,不会对总功耗造成影响,但在绘制功率时序图谱时波形中会产生尖峰,为消除波形中尖峰,绘制时序图谱时取相邻两点的平均值作为丢失点的数据值;同时在卷捆过程中利用秒表记录卷捆开始时刻、旋转草芯形成时刻、停止喂入打捆物料时刻、圆捆机放捆时刻,放捆后圆捆机待机时间等作为图谱分析的辅助数据。

1.3 卷捆功耗模型构建与量化

1.3.1 卷捆功耗模型构建 以圆捆机动力输入轴为研究对象,采用隔离法[20]对钢辊(辊盘)式圆捆机卷捆功耗进行分析,依据能量守恒定律,圆捆机卷捆过程中卷捆功耗主要构成为:一是圆捆机维持运转状态所消耗功耗,圆捆机维持运转状态主要是维持各转动部件的运转,二是卷捆过程中草捆所获得的总动能,三是捡拾器将物料送入卷捆室内所需功耗,四是转动草捆与卷捆室侧壁间因摩擦阻力而消耗的功耗。 由此圆捆机卷捆过程中所消耗功耗可由式(5)表示。

式中:W 为圆捆机卷捆过程中所消耗的总功耗(kJ·捆-1);Wk为圆捆机维持运转状态所需功耗(kJ·捆-1);Wd为卷捆过程中草捆所获得的总动能(kJ·捆-1);Wh为捡拾器将物料送入卷捆室内所需功耗(kJ·捆-1);Wc为转动草捆与卷捆室侧壁间因摩擦阻力而消耗的功耗(kJ·捆-1)。

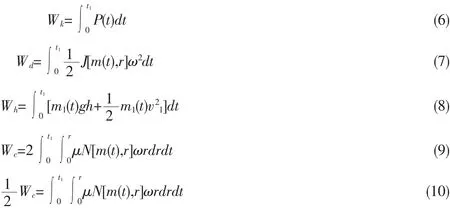

依据卷捆功耗各分量的生成原理及运动特征,对于钢辊式圆捆机,式(5)中各项的具体函数表达式可表示为式(6)~式(9)。 由图1 中辊盘式卷捆机构的结构特征可知,理论上以该卷捆机构为核心的圆捆机卷捆过程中,转动草捆与卷捆室侧壁间因摩擦阻力而消耗的功耗为钢辊式圆捆机的1/2,其余各项与钢辊式圆捆机并无差异,故对于辊盘式圆捆机,式(5)中各项的具体函数表达式可表示为式(6)~式(8)及式(10)。

式中:P(t)为卷捆过程中任意时刻圆捆机维持运转状态的瞬时功率(kW);m1(t)为卷捆过程中任意时刻捡拾器送入卷捆室内的卷捆物料质量(kg);m(t)为卷捆过程中任意时刻草捆质量(kg);h 为喂入口下方第一根钢辊上表面至打捆物料铺放高度一半处的距离(m);v1为卷捆物料被捡拾器送入卷捆室时所具有的瞬时速度(m·s-1);μ 为物料与卷捆室侧壁间摩擦因数;r 为草捆半径(m);ω 为草捆角速度(rad·s-1);N[m(t),r]为卷捆过程中任意时刻草捆任意半径处对卷捆室侧壁的压力(N)。

1.3.2 卷捆功耗各分量的量化 依据上述卷捆功耗模型,分别将钢辊式圆捆机和辊盘式圆捆机卷捆功耗表示为式(11)和式(12)。

式中:W1为钢辊式圆捆机卷捆功耗(kJ·捆-1);Wk1为钢辊式圆捆机维持运转状态所需功耗(kJ·捆-1);Wd1为钢辊式圆捆机卷捆过程中草捆所获得的总动能(kJ·捆-1);Wh1为钢辊式圆捆机卷捆过程中捡拾器将物料送入卷捆室内所需功耗(kJ·捆-1);Wc1为钢辊式圆捆机卷捆过程中转动草捆与卷捆室侧壁间因摩擦阻力而消耗的功耗(kJ·捆-1);W2为辊盘式圆捆机卷捆功耗(kJ·捆-1);Wk2为辊盘式圆捆机维持运转状态所需功耗(kJ·捆-1);Wd2为辊盘式圆捆机卷捆过程中草捆所获得的总动能(kJ·捆-1);Wh2为辊盘式圆捆机卷捆过程中捡拾器将物料送入卷捆室内所需功耗(kJ·捆-1);Wc2为辊盘式圆捆机卷捆过程中转动草捆与卷捆室侧壁间因摩擦阻力而消耗的功耗(kJ·捆-1)。

图1 多功能圆捆机试验装置中,两种卷捆机构具有相同的构架。 在此条件下,当钢辊转速、喂入量、稻秆长度与卷捆室宽度的比值及草捆质量相同时, 可认为钢辊式圆捆机与辊盘式圆捆机在卷捆过程中转动草捆所获得的总动能相同,即Wd1等于Wd2,捡拾器将物料送入卷捆室内所需功耗亦相同,即Wh1等于Wh2。为此用式(11)减去式(12)可得到钢辊圆捆机卷捆过程中,转动草捆与卷捆室侧壁间因摩擦阻力而消耗功耗的计算表达式,见式(13)。

圆捆机卷捆过程中捡拾器将物料送入卷捆室内所需功耗Wh1可按式(8)进行估算,由此草捆动能可按式(14)算出,进而得出钢辊式圆捆机打捆过程中卷捆功耗各分量在总功耗中所占比例,见式(15)~式(18),亦可由此算出辊盘式圆捆机打捆过程中卷捆功耗各分量在总功耗中所占比例(W1、W2和Wk1、Wk2通过试验获得)。

式中:Y1为钢辊式圆捆机卷捆过程中维持运转状态所需功耗在总功耗中所占比例 (%);Y2为钢辊圆捆机卷捆过程中草捆所获得的总动能在总功耗中所占比例 (%);Y3为钢辊式圆捆机卷捆过程中捡拾器将物料送入卷捆室内所需功耗在总功耗中所占比例 (%);Y4为钢辊式圆捆机卷捆过程中转动草捆与卷捆室侧壁间因摩擦阻力而消耗的功耗在总功耗中所占比例(%)。

1.4 卷捆试验

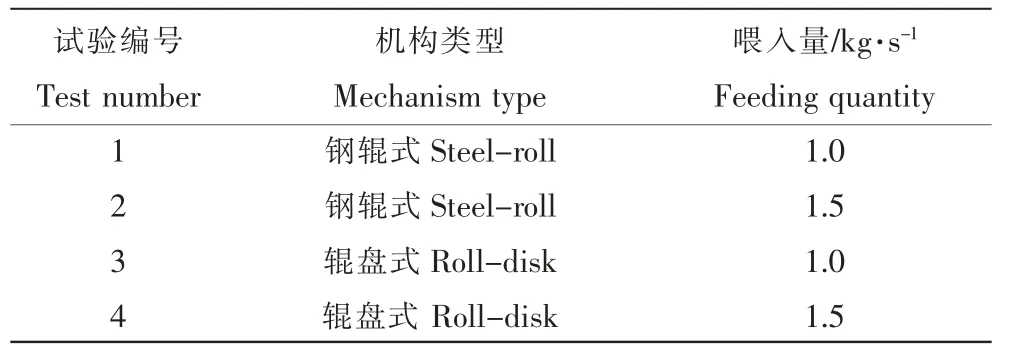

1.4.1 试验设计 借助辊盘式卷捆机构的结构特点,通过对比试验的方法,对两种圆捆机的卷捆功耗各组成分量进行量化试验。试验条件,钢辊转速269r·min-1,以完整稻秆为打捆物料,稻秆长度与卷捆室宽度比值为1,稻秆含水率为12%,草捆质量为16kg。

本研究所针对的打捆物料为稻秆,稻秆按其收获方式的不同,可分为由半喂入式水稻收获机获得的完整稻和由全喂入式水稻收获机获得的破碎稻秆。预试验表明,试验所用钢辊式圆捆机卷捆完整稻秆时的最佳喂入量为 1.0kg·s-1, 卷捆破碎稻秆时的最佳喂入量为 1.5kg·s-1,为此在此两种喂入量条下进行试验。

试验方案如表1,试验中利用传感器系统采集两种圆捆机的卷捆功耗,卷捆功耗结果取5 次平均值,钢辊式圆捆机在喂入量为1.5kg·s-1条件下卷捆时,会有一定堵塞率(因所用物料为完整稻秆,非最佳喂入量),故其结果取5 次成功卷捆结果的均值。同时依据采集到的离散数据绘制卷捆过程的功率时序图谱。

1.4.2 数据获取方法 试验中直接获取的数据为圆捆机卷捆功耗(W)、卷捆过程中圆捆机维持运转状态所需功耗(Wk)、卷捆过程中捡拾器将物料送入卷捆室内所需功耗(Wh)。 其中W 利用功耗采集系统直接进行获取;Wk采用如下方法进行获得,试验中采集某次卷捆功耗的同时记录此次卷捆时间,之后在相同条件下,不喂入卷捆物料的状态下使圆捆机空运行一定时间(所记录的卷捆时间),采集并记录其功耗,此功耗即为此次卷捆试验中所对应的Wk。 Wh按式(8)进行估计算,式中h 取喂入口下方第一根钢辊上表面到打捆物料铺放高度一半处的距离,经测定h 取40mm;打捆物料在弹齿捡拾器的推送下进入卷捆室,其刚进入卷捆室时的瞬时速度接近弹齿末端的线速度[21],本试验中钢辊转速为269r·min-1,依此按传动比进行计算得出弹齿末端线速度约为2.1m·s-1,为此式中v 取值为 2.1m·s-1。

2 结果与分析

表1 试验方案Table 1 Experimental planning

2.1 卷捆功耗分析

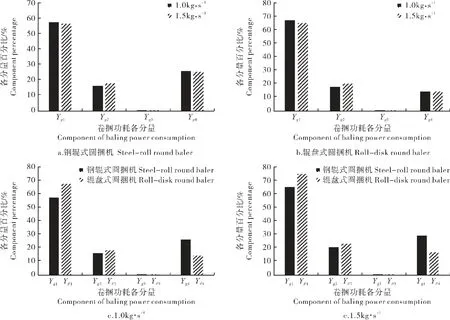

试验及计算结果如表2~表4 及图2,表2 为利用传感器系统直接获取的功耗值,表3 为依据表2 中数据利用式(11)~式(14)所获取的卷捆功耗各分量数值,表4 为依据表3 中数据利用式(15)~式(18)获得的两种圆捆机卷捆功耗中各分量在总功耗中所占比例, 图2 为依据表4 绘制的两种圆捆机卷捆功耗各分量比例分布图。 由图2a 和图2b 可知,两种喂入量下,钢辊式圆捆机卷捆功耗各分量间比例关系未发生明显改变,Y1~Y4依次约为57.06%、17.07%、0.11%和25.76%;卷捆机构中引入侧圆盘结构后,两种喂入量下,卷捆功耗各分量间比例关系亦未发生明显改变,Y1~Y4依次约为 66.46%、19.06%、0.13%和 14.36%,但两种卷捆机构间卷捆功耗各分量间的比例关系明显不同。 说明侧圆盘结构的引入改变了卷捆功耗各分量的比例关系,但对于同一卷捆机构,两种推荐喂入量下,卷捆功耗各分量间比例关系可认为是基本恒定的。 由上述数据可知,圆捆机卷捆过程中所消耗功耗的50%以上用于维持圆捆机转动部件的运转,其中钢辊式圆捆机用于维持其转动部件运转所消耗功耗约占总功耗占57.06%,辊盘式圆捆机用于维持其转动部件运转所消耗功耗约占总功耗的66.46%,故降低圆捆机转动部件的转动惯量是提高效能比(有效利用能量在总能量中所占比例,简称效能比)的重要手段,其值越低圆捆机能量的有效利用程度越高,故该值可作为是圆捆机的重要性能指标。 由图2c 和图2d 可知,同一喂入量、同一钢辊转速条件下,Yp2高于Yg2,但差异不明显。 主要原因是卷捆过程中的草捆动能只与草捆质量和喂入量(卷捆时间)有关,故在试验条件下,两种圆捆机中Wd1与Wd2相等,而辊盘式圆捆机总卷捆功耗小于钢辊式圆捆机总功耗(表2),但二者之间的差异并未导致Yg2与Yp2间发生显著变化。

表2 直接测量值Table 2 Direct measured value

表3 卷捆功耗及其分量值Table 3 Baling power consumption and its component value

表4 卷捆功耗各分量百分比Table 4 Baling power consumption and its component percentage

图2 卷捆功耗各分量的比例分布Figure 2 Proportional distribution of component baling power consumptio

由表3 可知,两种卷捆机构、两种喂入量的4 种组合中Wh值相同,Wh是由式(8)间接获得,而由式(8)可知在钢辊转速及h 一定时,Wh只与草捆质量有关,因试验中草捆质量恒定,故出现Wh值相同的情况,又因Wh值远小于总功耗值,进而在图2c,2d 中表现为Yp3与Yg3接近,并且相比其他分量可忽略不计。 由图2c 和图2d 可知,两种喂入量条件下均表现出Yp1大于Yg1、Yp4低于Yg4的特征,且差异明显。 结合表3 可知,导致上述原因主要有两方面,一是旋转侧圆盘消除了草捆与单侧卷捆室侧壁间因摩擦阻力而消耗的功耗,导致Yp4的数值仅为Yg4/2,二是在同一喂入量条件下,两种圆捆机维持运转状态所需功耗差异并不明显,进而导致此结果的出现,由此亦得出侧摩擦功耗的改变是导致此结果的主要原因。其中Y4值越低圆捆机动力轴输入能量的有效利用程度越高,故该值亦可作为是圆捆机的重要性指标。

2.2 卷捆功率时序图谱分析

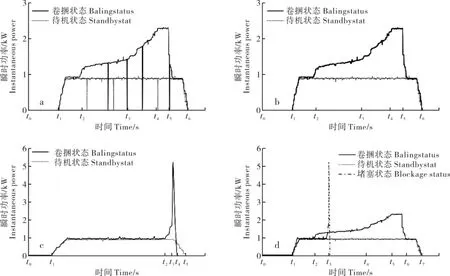

利用扭矩传感器系统获取钢辊式圆捆机工作过程中的某一时段内动力输入轴的功率时序图谱(图3),图3中t0~t7仅代表该图中关键时间点的顺序编号,不同图中相同时间编号无相关性。 图3a 为扭矩传感系统采集到的钢辊式圆捆机一次正常卷捆前后过程的原始功率时序图谱,其中存在信息丢失点,将丢失数据补出(图3b)。结合秒表记录结果,可确定出图3b 中0~t1时段为打捆前的等待阶段,将此阶段功率时序曲线称为零态,t1~t2时段为草芯累积阶段,t2时刻草芯开始转动形成旋转草芯,t2~t4时段为草捆形成阶段,t4~t5时段为停止喂入卷捆物料后圆捆机连同草捆保持运转阶段,t5~t6时段为放出草捆后圆捆机待机阶段,t6时刻之后圆捆机重新处于等待状态,同时可知圆捆机维持运转状态(待机状态)时的功率时序曲线走势平稳,基本保持恒定,为此研究中可视其为背景曲线(因素)。 对图3b 圆捆机功率时序图谱进一步分析可知,草芯累积阶段的功率时序曲线略高于圆捆机待机状态下的时序曲线,并且曲线走势保持平稳,说明此阶段所消耗的功耗主要用来维持圆捆机运转,功耗的其余组成分量较小,并保持一种稳定状态,而在旋转草芯形成的前一刻功率时序曲线发生突变;图中t2~t3时段的功率时序曲线基本呈现线性增长趋势,说明此阶段草捆处于的充实阶段[22],随着草捆质量的增加,瞬时功率呈现较为平稳的增加态势;图中t3~t4时段相比t2~t3时段功率时序曲线更为陡峭,此时段瞬时功率呈现急剧增加趋势(非线性增长态势),说明t3~t4时段草捆处于压缩阶段[22],此阶段瞬时功率较高;停止喂入卷捆物料后圆捆机连同草捆保持运转时,此阶段不存在Wh1,加之草捆发生应力松弛现象[23],故理论上瞬时功率应低于本次卷捆过程的最高点,并呈一定形式的降低趋势,但实际测算出此阶段的时序曲线基本保持平稳,且其瞬时功率一直维持在本次卷捆过程的最高点,其原因可能是上述因素所造成的瞬时功率的变化幅度较小,试验中的传感器精度无法识别此种变化所造成;放出草捆后圆捆机待机阶段的时序曲线相比上一阶段发生突降,重新维持在待机状态;圆捆机停机后功率时序曲线重新处于零态。 图3c 为打捆过程中圆捆机发生堵塞现象时的功率时序图谱,此过程旋转草芯未能形成。 其中0~t1时段为打捆前的等待阶段,功率时序图谱上显示为零态,t1~t2处于草芯累积阶段[22],t3时刻圆捆机发生堵塞,由图可见在极短时间内(t2~t3时段)圆捆机的瞬时功率激增,已近接近圆捆机的最大输出功率(5.5kW),并且在t3时刻发生严重缠辊,钢辊无法转动,此时立即刻切断圆捆机动力源,功率时序曲线迅速进入零态。将图3b 和图3c 在同一坐标系内进行表达(图3d)。由图3d 可知,圆捆机闲置状态(零态)下的功率时序曲线、圆捆机待机(空运转)状态下功率时序曲线、圆捆机正常卷捆状态下功率时序曲线、圆捆机打捆时出现堵塞异常现象的功率时序曲线,四条功率时序曲线呈现的趋势特征及功率值都存在明显差异,为此可通过上述功率时序曲线的特征对圆捆机的工作状态进行区分,但在圆捆机正常卷捆时,其由待机状态进入卷捆状态的时间点较难以通过曲线特征值进行准确标定,原因是二者的值较为接近。

图3 钢辊式圆捆机功率时序图谱Figure 3 Power timing diagram of steel-roller round baler

2.3 生产信息提取方法

2.3.1 卷捆功耗分量与关键生产信息间的关系函数

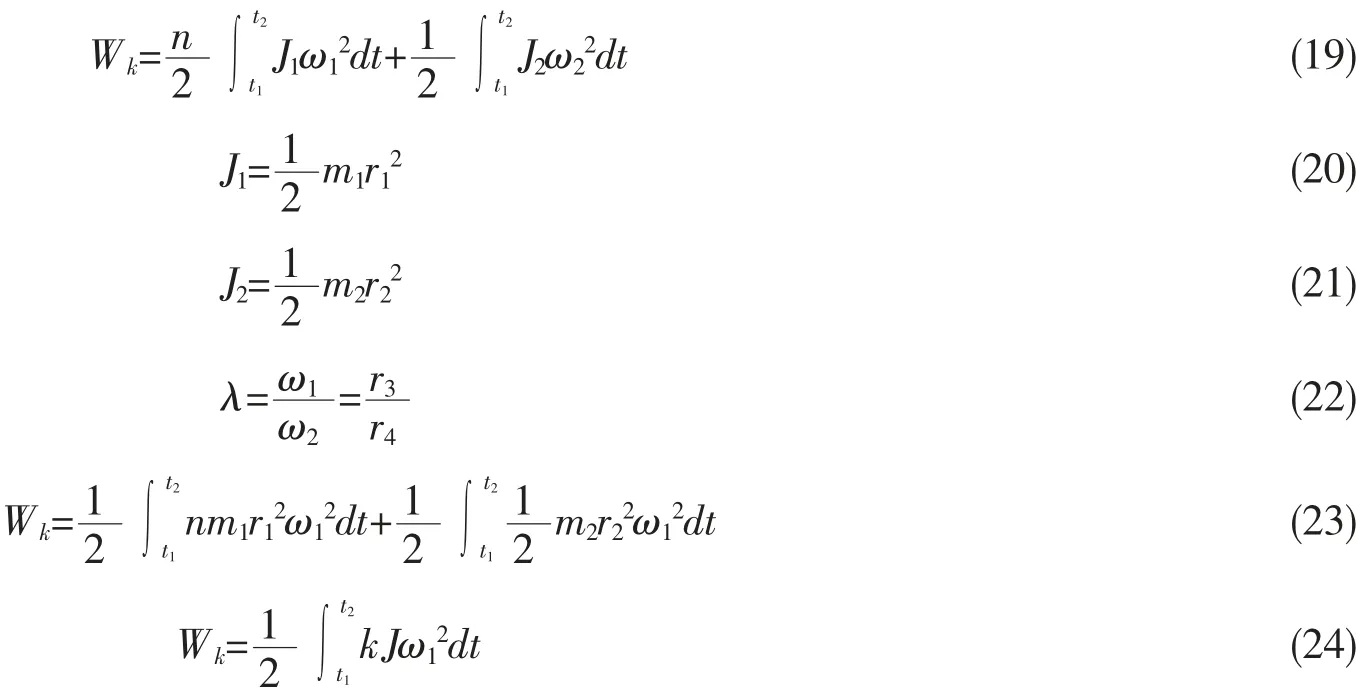

2.3.1.1 空转功耗与钢辊转速间的关系函数 钢辊式圆捆机的空转功耗主要为各转动部件维持运转所需的功耗,其转动部件主要为钢辊和弹齿捡拾器,各钢辊同步转动,在某一时间段内的各转动部件的动能满足式(19),其转动惯量可分别由式(20)和式(21)表示,由圆捆机的结构可知,弹齿捡拾器的动力来自钢辊端部的带轮,弹齿捡拾器主轴转速与钢辊转速间关系满足式(22),将式(20)~式(22)代入式(19)即可得出空转功耗与钢辊转速间的关系函数(式23)。 将式(23)简化整理,可表示为式(24)。 在实际应用中可通过试验的方法对式(24)中J进行修正。

式中:n 为钢辊数量;J1为钢辊转动惯量(kg·m-2);m1为钢辊质量(kg);r1钢辊半径(m);ω1为钢辊转速(rad·s-1);J2为弹齿捡拾器的转动惯量(kg·m-2);m2为弹齿捡拾器中转动部件的质量(kg);r2为弹齿捡拾器中转动部件的等效半径(m);r3为钢辊端部的带轮半径(m);r4为弹齿捡拾器主轴端部带轮半径(m);λ 为带轮传动比;ω2为弹齿捡拾器主轴转速(rad·s-1);J 为钢辊式圆捆机转动部件的等效转动惯量(kg·m-2);k 为修正系数;t1为卷捆开始时间(s);t2为卷捆结束时间(s)。

2.3.1.2 捡拾器将物料送入卷捆室内所需功耗与草捆质量间关系函数 由卷捆功耗函数模型可知, 捡拾器将物料送入卷捆室内所需功耗满足式(8),其中弹齿末端线速度可由传动比[22]计算得出,h 可通过直接测量获得,故式(8)可具体表示为式(25),由此得出捡拾器将物料送入卷捆室内所需功耗与草捆质量间关系函数。

式中:m 为草捆质量(mg)。

2.3.1.3 捡拾器将物料送入卷捆室内所需功耗与平均喂入量的关系函数 平均喂入量仅与草捆质量及卷捆时间有关系,故结合式(25),捡拾器将物料送入卷捆室内所需功耗与平均喂入量的关系函数可表示为式(26):

式中:y 为卷捆物料平均喂入量(kg·s-1)。

由此建立了卷捆功耗分量与钢辊转速、草捆质量、平均喂入量3 个关键生产信息的关系函数。

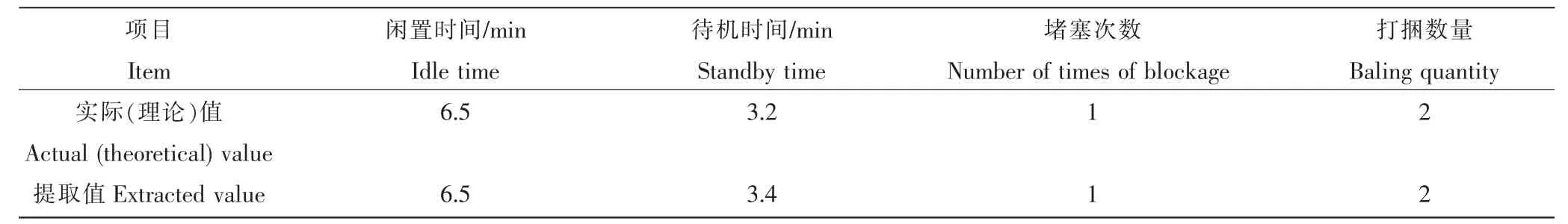

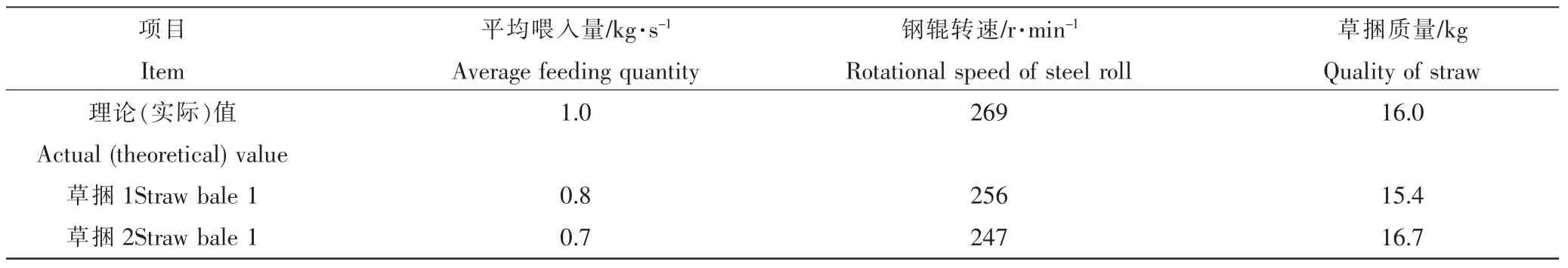

2.3.2 信息提取算法 依据上述研究结论构建钢辊式圆捆机不同状态下的图谱库及基础数据库 (主要包括Y1、Y2、Y3、Y4、h、J、k 等),并依此建立圆捆机卷捆功耗中所承载信息的提取算法,算法流程如图 4。 因卷捆过程的起始时刻难以通过功率时序图谱进行准确标定,故在圆捆机喂入口处加装红外传感装置,用以检测卷捆时进入卷捆室的第一梀打捆物料, 并结合卷捆功率时序图谱进而准确标定出卷捆的起始时刻。 图4 中y=1 代表圆捆机处于等待(闲置)状态,y=2 代表圆捆机处于待机(空运转)状态,y=3 代表圆捆机发生堵塞,y=4 代表圆捆机进行正常卷捆。 首先通过传感器编号确定圆捆机型号,并由此调取相应的图谱库及基础数据库,之后将图谱生成器生成的图谱信息与图谱库中信息进行特征比对,进而确定圆捆机所处状态。 当圆捆机处于非正常卷捆状态时,依据其所处具体状态通过计时(计数)器直接获取圆捆机闲置时间、待机时间、堵塞次数等信息,当圆捆机正常卷捆时利用式(3)和式(4)获取卷捆功耗值,同时通过卷捆功耗各分量间比例关系(数据库提供)获取卷捆功耗各分量值、并依据卷捆功耗分量(部分)与关键生产信息间的关系函数获取草捆质量、钢辊转速、平均喂入量等参数。 通过图4 算法所获取的信息如图中虚线框所示,由此实现钢辊式圆捆机卷捆功耗中关键信息的提取。 采用人工绘制及读取卷捆功耗时序图谱的方法,利用上述试验结论及算法,对某一试验时间段内钢辊式圆捆机动力输入轴的信息进行提取。 试验中所用物料为完整稻秆,物料长度与卷捆室宽度比值为1,理论喂入量为 1.0kg·s-1,Y1~Y4值查表 4,h=40mm,圆捆机各转动部件的等效转动惯量取 25.4(试验获得),结果如表 5 和表 6。

图4 信息提取算法流程图Figure 4 Flow chart of information extraction algorithm

由表5 和表6 可知,闲置时间、堵塞次数、打捆数量的提取值与实际值相同;草捆质量、待机时间的提取值与理论值较为接近;两次平均喂入量的提取值均小于理论值,其原因主要是卷捆物料无法一次全部铺放在传送带上,卷捆过程中需分批次铺放,试验中因两次铺放间的衔接导致卷捆时间人为延长,加之非首次铺放时物料铺放厚度会有一定偏差,故实际喂入量应低于理论喂入量,显然提取值更为接近实际喂入量。 两次卷捆过程中钢辊转速与理论值的最大偏差约为8%,其偏差相对较大,故钢辊转速的具体提取算法尚需进一步优化,以缩小偏差。 就上述初步试验结果而言,虽然部分提取数据与实际(理论)值尚有一定偏差,但基本实现了关键生产信息的提取。故本研究所涉及的钢辊式圆捆机卷捆功耗中关键生产信息的提取方法虽尚需进一步完善,但具备可行性。

表5 使用信息Table 5 Use information

表6 生产参数Table 6 Production parameters

3 讨论与结论

目前针对信息技术在农业生产中的应用研究, 主要集中于信息设备在农业环境中的适应问题、 信息处理软硬件系统的开发、无线通信协议的移植(在农业系统中的应用)等方面,农业机械生产过程信息提取与解析技术方面尚未见报道[24-26]。 本研究对钢辊式圆捆机卷捆功耗中所承载的生产信息提取方法进行了探索性的研究。 研究结果表明,文中所涉及的钢辊式圆捆机卷捆功耗中生产信息的提取方法(理论)具备可行性,但尚处于初步探索阶段,未来还需从5 面进行深入研究:一是喂入量、草捆质量对卷捆功耗各分量间比例关系的影响尚需进一步深入研究;二是研究中所涉及的关键参数、关系函数等尚需通过试验进行进一步优化;三是需对机器工作参数进行标准化,并依此针对具体机型建立数据库;四是进一步提高信息提取准确度;五是开发能够适应农业生产环境的具备数据采集、存储、传输及网络连接功能的软硬件系统,进而实现信息的共享。

本研究结果表明,两种喂入量下,钢辊式圆捆机卷捆功耗各分量在总功耗中所占比例基本保持不变,Y1~Y4依次约为 57.06%、17.07%、0.11%、25.76%;卷捆机构中引入侧圆盘结构后,两种喂入量下,卷捆功耗各分量在总功耗中所占比例亦基本保持不变,Y1~Y4依次约为 66.46%、19.06%、0.13%、14.36%; 同时通过传感系统获取钢辊式圆捆机闲置状态、空运转状态、正常卷捆过程、出现堵塞现象四种状态的功率时序图谱,图谱分析表明,四种状态的曲线趋势特征、瞬时功率特征值间均存在明显差异,据此实现对圆捆机工作状态的识别。 最后建立卷捆功耗(部分)分量与关键生产信息间的关系函数,依托此关系函数、卷捆功耗各分量间比例关系、卷捆功率时序图谱的曲线特征等,设计钢辊式圆捆机卷捆功耗中关键信息的提取算法,初步试验表明该算法具备可行性,能够提取出关键生产信息。