真空环境下燃料组件压紧弹簧疲劳应力松弛研究

2020-11-30陈建伟吴庆生

徐 杰,陈建伟,林 峰,金 鸣,吴庆生,宋 勇

(1.中国科学院核能安全技术研究所,中子输运理论与辐射安全重点实验室,安徽 合肥 230031;2.中国科学技术大学,安徽 合肥 230027)

铅及铅基合金作为裂变反应堆冷却剂具有诸多优点,例如良好的中子学和热力学性能,同时与空气和水呈惰性,大大降低了反应堆因冷却剂泄露造成的安全风险[1,2]。燃料组件压紧弹簧是铅基反应堆中重要的结构部件,提供适当的压紧力以保持燃料组件在反应堆运行中始终被压紧,防止液态金属冲刷引起组件移位。压紧弹簧实际工况复杂,承受来自反应堆运行中堆功率变化形成的冷热循环、驱动泵运行造成的机械振动以及冷却剂循环导致的流致振动等交变载荷[3, 4],这些交变载荷容易导致其发生疲劳破坏。同时压紧弹簧长期处于高温压应力的工作环境下,可能造成弹簧较大的应力衰减甚至断裂,使其失去结构功能,造成燃料组件松动问题[5, 6]。

国内外关于燃料组件压紧弹簧疲劳的研究较少,针对反应堆特殊工况下弹簧的疲劳研究更鲜有报道。李腾[7]开展了Cr18Ni9不锈钢螺旋拉伸弹簧蠕变和应力松弛研究,得出该类型弹簧在室温下的蠕变应变极限、稳态蠕变速率和应力松弛负荷损失率。J.Vinys[8]研究了不同碳含量弹簧钢在大塑性变形后回火期间出现的应力松弛现象,探讨了材料的可塑性转变的应用问题。董社霞[9]采用数值模拟与理论分析相结合的方法研究压缩弹簧在特定工况下的应力松弛行为,建立了压缩弹簧数值模型,求得了压缩弹簧应力松弛后的残余切应力。

以上研究有利于揭示压紧弹簧的疲劳和蠕变性能,但进一步的研究仍有必要。为了真实反映弹簧实际工况,试验温度设定为铅基反应堆长期运行温度(450 ℃)。由于大部分的弹簧疲劳试验在大气中完成,不能排除氧化对试验的影响,因而有必要在真空环境下开展相关试验,也为后续在铅铋环境下开展试验提供参考。最终,选择三种高温奥氏体镍基不锈钢并加工成压紧弹簧。在450 ℃条件下,分别进行10万次疲劳循环的真空疲劳试验。根据试验结果选择符合要求的压紧弹簧材料,为反应堆燃料组件设计及制造提供参考。

1 试验材料

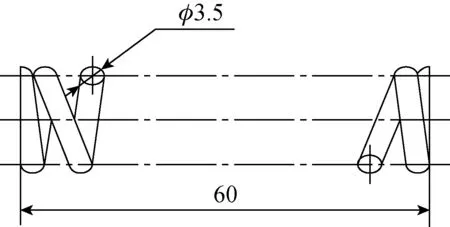

由于压紧弹簧的特殊工况,此次选择的弹簧材料均为高温奥氏体不锈钢,三种弹簧钢的化学成分见表1。加工后的弹簧进行热强压工艺处理,一方面可以防止弹簧的松弛,另一方面可以提高弹簧的疲劳强度。弹簧的几何尺寸如图1所示。弹簧的丝径为3.5 mm,中径为17 mm,弹簧的总圈数为10节,有效圈数为8节,节距为6.8 mm。

图1 弹簧几何尺寸Fig.1 Geometry of compression springs

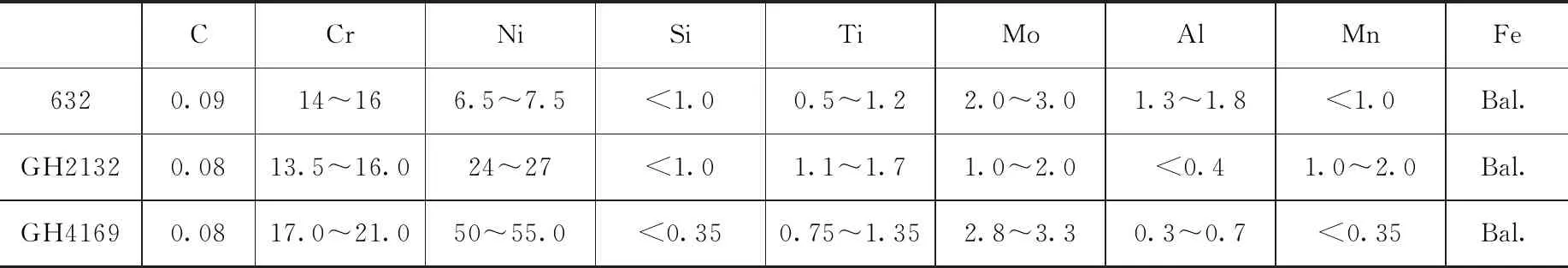

表1 三种弹簧钢化学成分(%,质量分数)Table 1 Chemical composition of compression springs (wt.%)

2 试验方法

试验前利用酒精中所有弹簧进行15分钟超声波清洗,去除弹簧在加工和运输过程中附着在表面上的油污和杂质。利用弹簧拉压试验机对所有弹簧进行刚度测量。测量方法为:测量不同弹力(50 N、100 N、150 N、200 N、250 N、300 N)时的弹簧的压缩值L,并根据胡克定律计算其刚度。试验后测量并根据式(1)计算各弹簧的刚度。利用线切割进行切割取样,经机械抛光后进行硬度测量。采用ZEISS ΣIGMA场发射扫描电子显微镜背散射成相(Scanning electron microscope, BSD-SEM)观察析出物。通过透射电子显微镜(Transmission electron microscope,TEM)观察材料的微观组织。

(1)

式中:L2——弹簧试验后长度;

L1——弹簧原长;

F——弹簧压缩量为l时对应的压力值。

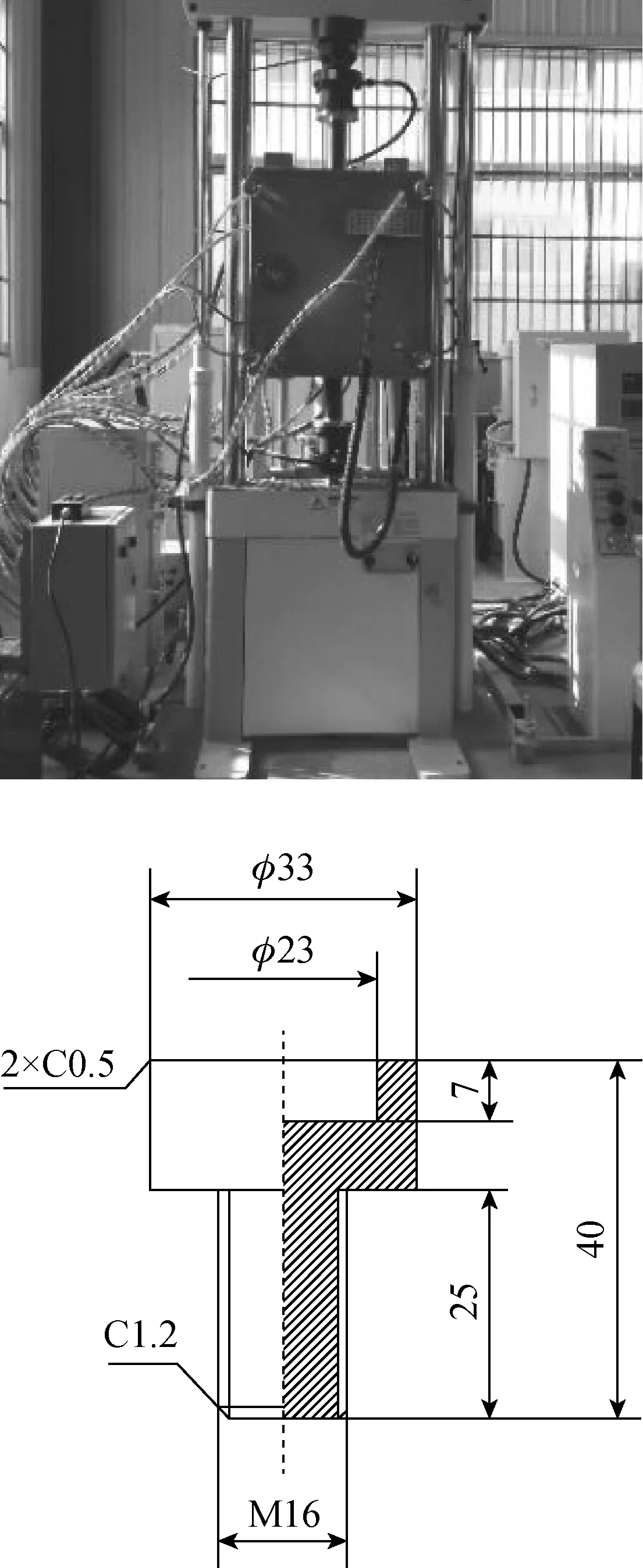

实际工况下,压紧弹簧始终处于300 N左右的压应力状态。反应堆运行过程中的温度变化使得燃料组件尺寸和位置都会受到影响,而压紧弹簧的长度随着组件的位置变化而变化(不超过5 mm)。真空疲劳试验前将弹簧放置在特制的模具型腔中(见图2),利用真空疲劳机压缩弹簧至300 N处(误差控制在±2 N内)。试验加载频率为3 Hz,应变幅为±5 mm(以300 N位置为零点),疲劳循环周次为10万次,试验温度为450 ℃,试验真空度保持在4.5×10-6~8.5×10-5mbar之间。在弹簧模具的上中下部各放置一根热电偶,保证试验过程中温度一致。为确保弹簧受热均匀,达到试验温度后保温半小时再开始试验。试验结束后,等待真空室内温度降至室温后泄去真空并取出弹簧。各类型弹簧均进行三次重复试验并对实验结果求平均值。

图2 真空疲劳试验机和压紧弹簧试验模具图Fig.2 Vacuum fatigue testing machine and testing die diagram

3 试验结果

3.1 弹簧形态变化

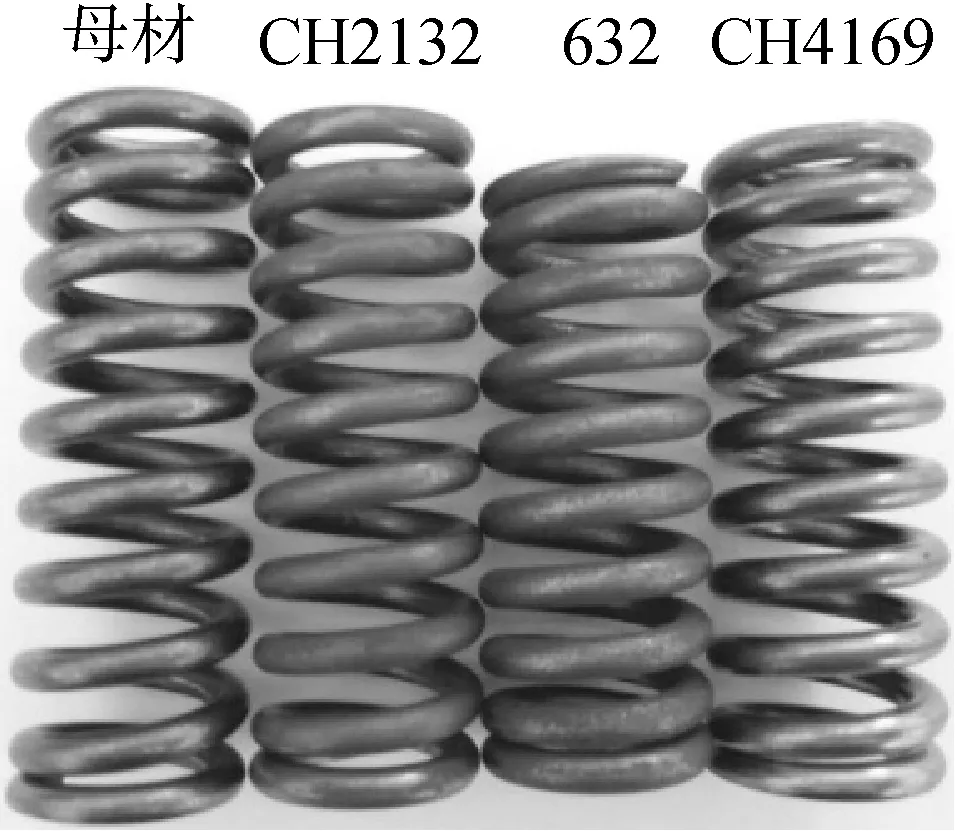

图3为真空疲劳试验前后弹簧试样对比,可以看出真空疲劳试验后各类型弹簧均保持形态完整,没有发生断裂,但各种弹簧在试验后的长度均有不同程度的变短,其中632变化的幅度最大。

图3 真空疲劳试验前后弹簧试样对比Fig.3 Specimens before and after fatigue test in vacuum

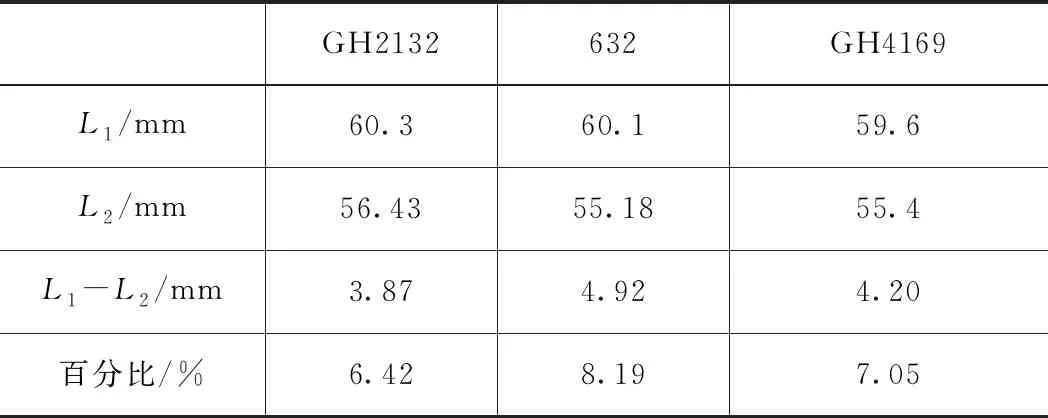

表2为真空疲劳试验后各类型弹簧长度。其中,GH4169和GH2132弹簧的长度减少量相似,分别平均减少4.20mm和3.87mm,为弹簧原长的7.05%和6.42%。632弹簧长度变化较大,减少4.92 mm为原长的8.19%。

表2 真空疲劳试验前后各弹簧长度Table 2 Length ofsprings before and after fatigue test in vacuum mm

3.2 弹簧力学行为

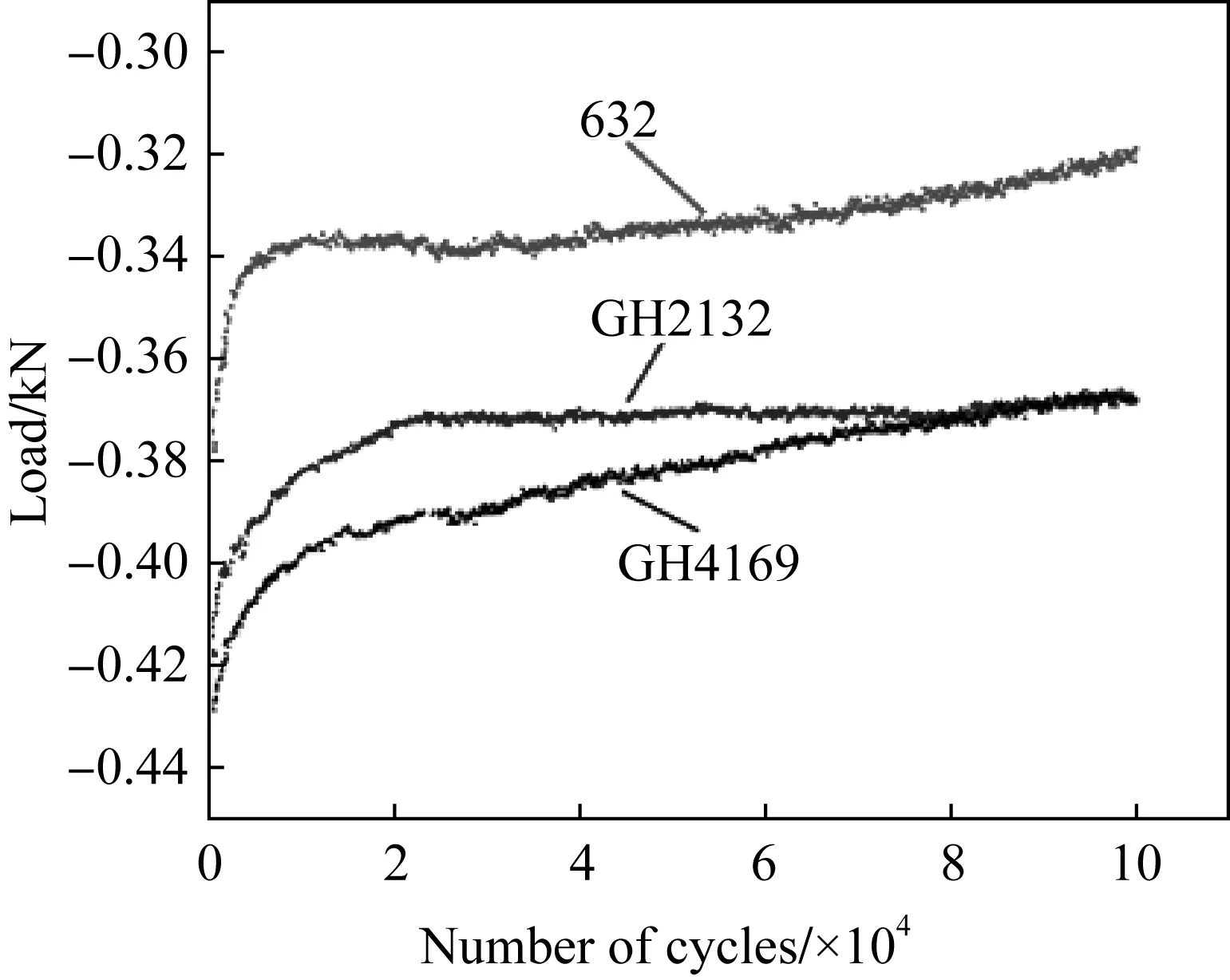

图4为试验后各类型弹簧的循环载荷曲线。其中纵坐标为每个疲劳循环过程中的峰值压力。由图4可知各弹簧的循环载荷曲线趋势相似但又各不相同。632弹簧峰值压力从-420 N左右开始,随着循环次数增加快速衰减至-340 N左右并进入稳定阶段。当疲劳循环周次达到4万左右压力继续减小,应力松弛现象明显。GH4169弹簧循环载荷曲线和GH2132弹簧相似,呈现先减小后趋于稳定的趋势,稳定值-370 N左右,但GH2132弹簧衰减速度明显更快。同样的衰减过程GH4169弹簧经历了8万次左右疲劳循环而GH2132弹簧仅需2万次循环左右。

图4 真空疲劳试验弹簧循环载荷曲线Fig.4 Cyclic loading curve of spring of fatigue test in vacuum

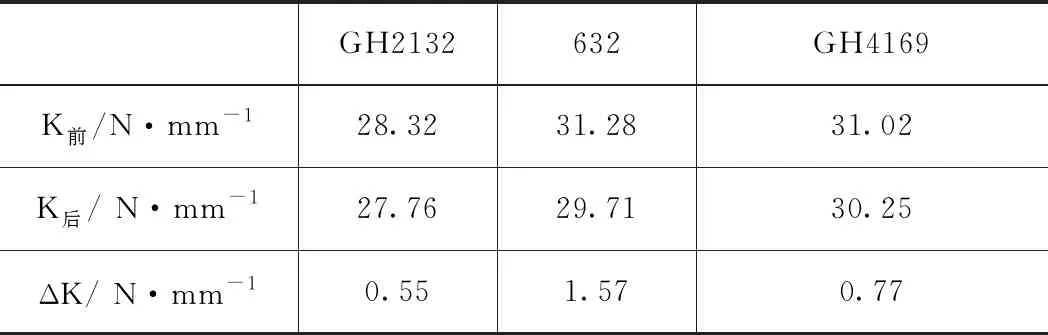

根据公式(1)计算真空疲劳试验后各类型弹簧刚度,结果如表3所示。可以看出真空疲劳试验后弹簧刚度减小幅度整体较低。其中632弹簧真空疲劳试验后ΔK(K前-K后)平均值为1.57 N/mm,大于另外两种类型弹簧。GH2132和GH4169的ΔK相近,分别为0.55 N/mm和0.77 N/mm。

表3 真空疲劳试验前后各类型弹簧刚度Table 3 Stiffness of springs before and after fatigue test in vacuum

4 讨论

弹簧在一定应变条件下随时间的增加会出现应力下降的现象,称之为应力松弛。应力松弛现象往往会伴随弹性元器件长度的变化。其主要原因是试验过程中材料内部的位错不断运动,导致部分弹性应变随时间增加逐步转化为非弹性应变[10]。这种非弹性应变的不断积累造成材料在未达到弹簧弹性极限的条件下就能累积一定的塑性变形,在压应力情况下使得弹簧长度缩短。

4.1 合金元素的变化

不同弹性材料在试验后出现的应力松弛差异,其内在原因是材料的合金元素存在差异[11]。Ni元素可以固溶于奥氏体相区并扩大奥氏体区,提高合金的再结晶温度,增加材料的抗应力松弛能力,是影响弹簧长度变化的重要元素。本文选取的三种弹簧材料Ni元素含量差异较大,是材料应力松弛的重要原因之一。632Ni含量仅为7%左右,造成其抗疲劳松弛较差。GH2132和GH4169的Ni含量较高,使得二者应力衰减幅度较小,但更高Ni含量,可能是GH4169衰减速率较低的原因。

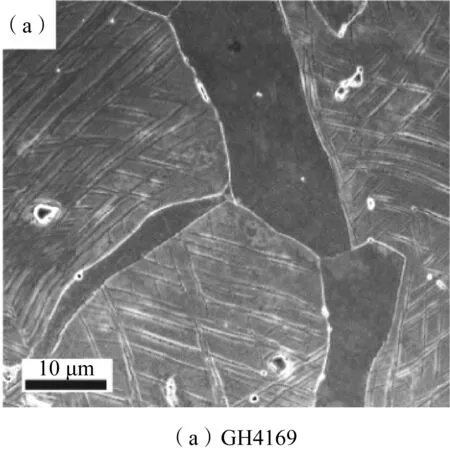

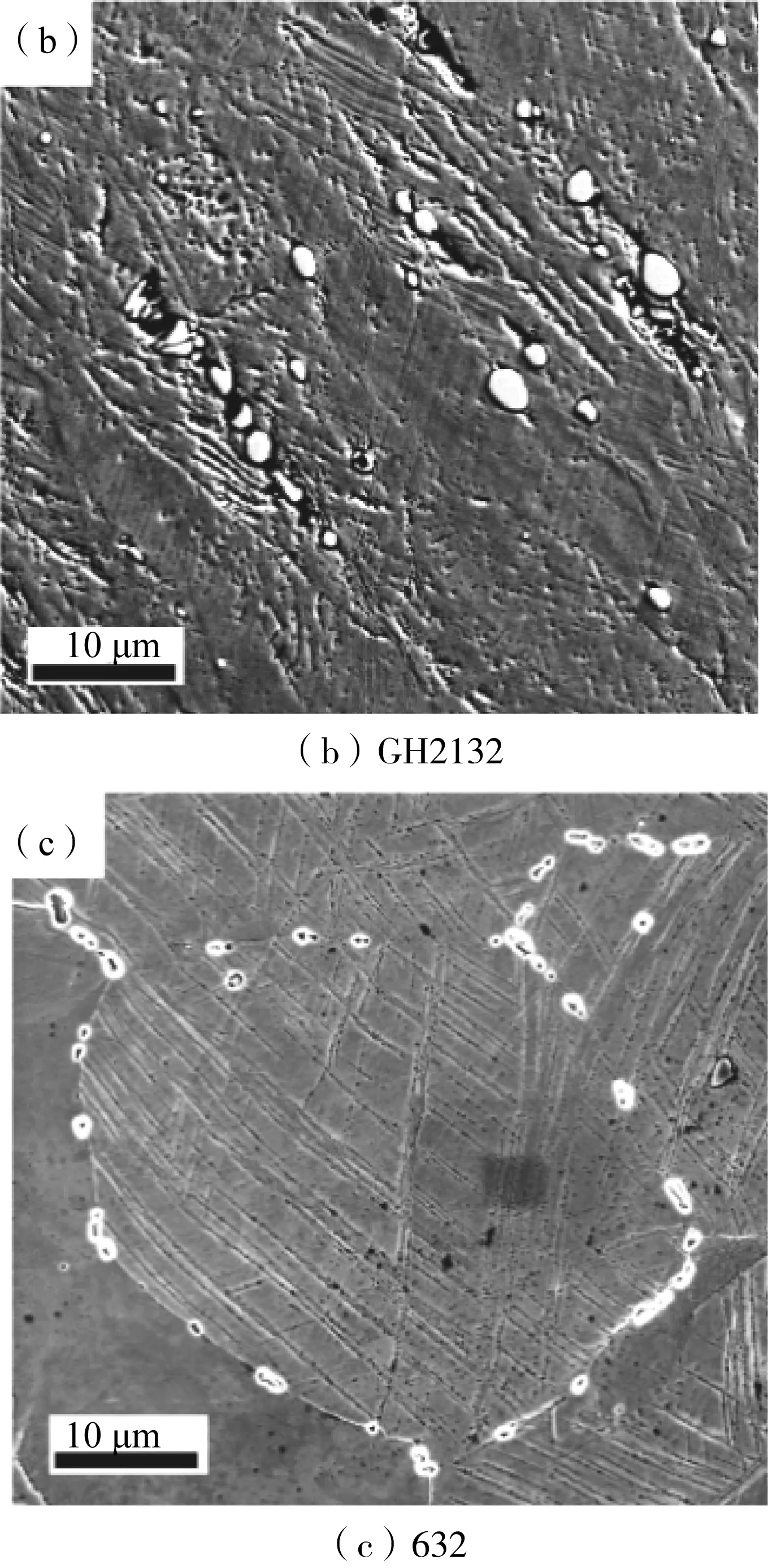

其次,在Ni-Ti系合金中高温时容易产生沉淀析出。有文献报道[12]Al和Ti元素含量比值为2时,材料的内部组织均匀性最好,提高Al-Ti比值一定程度上会增强材料的抗热腐蚀性,但比值过高不利于组织的均匀化,产生粗大的析出相Ni3Ti和Al3Ni,合金强度和塑性急剧降低,容易产生应力松弛现象。本文中GH2132和GH4169中Ti和Al元素含量比值接近2,而632中Al和Ti元素含量比值则过大。由各弹簧疲劳试验后BSD-SEM图可知,GH4169的析出相较少(见图5(a)),而GH2132析出相逐渐增多(见图5(b)),632在晶界处有明显的析出物析出(见图5(c))。以上关于合金元素对材料应力松弛性能的论断表明632弹簧抗应力松弛性能较差,而GH2132和GH4169的抗应力松弛性能较好,这和实际试验结果能够较好的吻合。

图5 不同类型弹簧真空疲劳后BSD-SEM图Fig.5 BSD-SEM diagram of different springs after fatigue test in vacuum

4.2 变形机制的影响

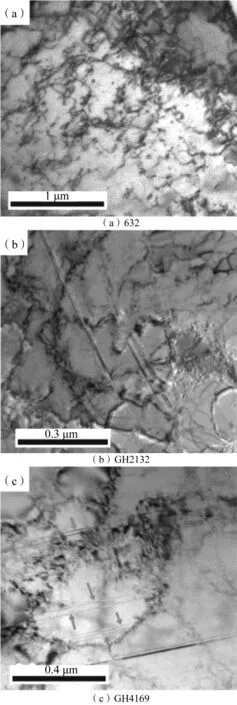

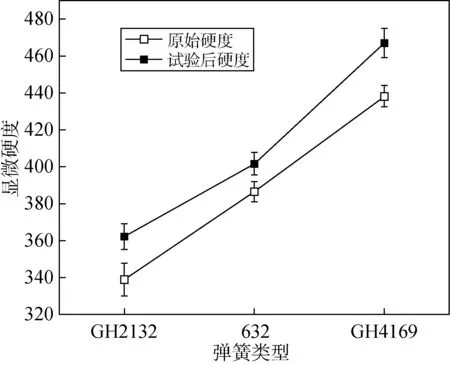

层错能的高低对变形过程中位错的运动方式及孪晶密度有较大影响。Ni-Al奥氏体合金中,Ni和Al元素都是影响材料层错能高低的重要元素。但本文中三种材料的Al元素的含量均较低,对层错能的影响有限。对层错能具有较大影响的是Ni元素。当Ni元素含量小于50%时,层错能随着Ni含量的增加而降低[13],也就是说三种材料中GH4169层错能最低,GH2132次之,632最高。如图6所示,真空疲劳试验后材料的微观组织也观察到相应的结构。GH4169中层错痕迹明显,GH2132中层错线密度降低,而在632则很难观察到层错的痕迹。材料在低层错能状态下,变形过程中分解的位错难以束集,造成位错滑移的方式主要为单滑移,而难以产生交滑移,增加位错的阻力,提高了抗应力衰减的能力[14]。其次,低层错能状态下,材料的位错密度和孪晶比例较高,使晶界在变形过程中产生不完全位错,提高位错的储能能力,增加材料的加工硬化能力,也是材料抗应力衰减能力增加原因之一[15]。加工硬化程度可以通过试验前后材料表层的显微硬度变化大致反应[16, 17]。图7为各压紧弹簧试验前后硬度值,各弹簧的显微硬度在试验后均增加。632弹簧的硬度增加幅度最少,为3.9%,减缓疲劳过程中的应力松弛效果最差。GH2132和GH4169弹簧疲劳试验后的硬度增加值相似,均高于632弹簧,减缓试验过程弹簧的应力松弛也更明显。

图6 不同弹簧真空疲劳后TEM图Fig.6 TEM diagram of different types spring after fatigue test in vacuum

图7 真空疲劳试验前后各类型弹簧刚度Fig.7 Stiffness of springs before and after fatigue test in vacuum

从真空疲劳试验结果可以得出632弹簧在试验后应力松弛现象最明显,长度变化最大。GH4169和GH2132弹簧在试验后长度和应力衰减均较小,处于较低水平。但GH4169弹簧具有更低的应力衰减速率,表现出优良的抗高温疲劳性能,最终选择其作为燃料组件压紧弹簧备选材料。

5 结论与展望

燃料组件压紧弹簧是反应堆重要结构件,是反应堆正常运转的重要组成部分。本文对三种奥氏体不锈钢弹簧进行了10万次真空疲劳试验,试验结果表明:

(1) 所有类型弹簧在真空疲劳试验后均保持形态完整,没有发生断裂。

(2) 真空疲劳试验后所有弹簧长度均变短,其中632弹簧变化最大,缩短长度为4.92 mm,GH2132和GH4169缩短长度相似,分别为3.87 mm和4.20 mm;所有类型弹簧的刚度在真空疲劳试验后均降低,其中632弹簧降低幅度最大为1.57%,约是另外两种弹簧的2倍。

(3) 真空疲劳试验过程后的632弹簧出现明显的沿晶界析出物,使得材料脆化。同时其具有较高的层错能,导致位错变形更多的是交滑移,容易产生塑性累积,造成应力衰减。

(4) GH4169具有较好的抗应力松弛稳定性,选择其做为燃料组件压紧弹簧的备选材料。

基于以上研究结果,后续将开展液态铅铋环境下组件压紧弹簧的疲劳试验,探究不同材料在液态铅铋环境下的疲劳行为,全面评估材料在反应堆中应用的可能,为组件压紧弹簧的选材提供一定的理论参考。

致谢

本文开展研究工作中,得到了FDS凤麟核能团队其他成员的大力支持和帮助,在此深表感谢!