电渗析在左旋肉碱脱盐工艺中的应用与研究

2020-11-30杨毅宁李国才王海涛

高 旺 杨毅宁 李国才 王海涛 常 娜

(1、朔黄铁路发展有限责任公司肃宁分公司,河北 沧州062350 2、天津工业大学,天津300387 3、绿邦膜分离技术(天津)有限公司,天津300221)

1 概述

左旋肉碱别称L- 肉毒碱。其本质是一种类氨基酸,它可以将脂肪转化为能量供人类使用。外观呈白色晶状体或白色透明细粉,对人体没有副作用,但是与人体的健康有关,红色肉类是左旋肉碱的主要来源。左旋肉碱在人体内发挥着积极的作用,如:可以有效提高细胞内丙酮酸脱氢酶的活性,促进葡萄糖的氧化速率,有利于减缓运动时产生的疲劳感;有助于保护细胞膜的稳定性,可以增强人体的免疫力。

目前左旋肉碱的制备方法主要有直接提取法、生物合成法、化学合成法、消旋体拆分法等[1,2]。通过这些方法所制得的左旋肉碱存在着不同的问题,如:产量低,纯化步骤多,成本高且难以形成规模化生产。其中最重要的一个工艺化环节是左旋肉碱的脱盐纯化,主要应用的方法有萃取法,离子交换法、色谱分离法等。这些方法存在不同的弊端,例如生产周期较长、污染大、原料消耗多等。本文主要介绍了一种高效的左旋肉碱脱盐纯化方法,即电渗析法。电渗析法的优点是无外加药剂、物料损失率低、污染小、生产周期短等。

2 方法介绍

2.1 离子交换法

离子交换法主要用于化学合成法所得到的含左旋肉碱的产品的纯化除盐。此工艺要利用10%氨水洗涤交换树脂以获取产品,后用盐酸溶液再生柱子,所以会消耗大量氨水和盐酸并产生大量废水。使用过后的盐酸会进入污水系统,氨水进入蒸发工序,吸收不完全则可能进入大气污染环境,这给污水和废气处理造成极大压力。[3]

2.2 萃取法

萃取法主要利用了卤化物无机盐完全不溶于添加有脂肪酸脂肪酯的低级烷基醇,左旋肉碱能溶于此类混合溶剂等特点,来实现纯化除盐,获得高纯度的左旋肉碱产品[4]。该法对左旋肉碱的提纯耗时较长,若粗产品复杂,需根据萃取情况选用不同的萃取剂进行提纯,且对有机溶剂的处理处置也是一个棘手的问题。

2.3 色谱分离法

色谱分离法是采用色谱柱对左旋肉碱和无机盐进行分离。该分离方法需在温度为0-100℃,pH 为3-8 的条件下进行,首先将含有肉碱和无机盐的肉碱粗品用去离子水配制成质量百分浓度为1%-40%的水溶液,使水溶液进入装填色谱介质的色谱柱,再以水作为洗提剂进行洗提,分别收集洗提液和残留液,从而获得左旋肉碱和无机盐两种产物[5]。其缺点在于采用单一色谱柱效率低下,所以一般采用连续色谱分离系统进行色谱分离,从而导致分离单元过多,清洗难度大,离子交换树脂重复使用率低。

2.4 电渗析法

电渗析法是在直流电场的作用下,利用离子交换膜的选择透过性,使溶液中的离子发生迁移,溶液中的阴、阳离子(无机盐)分别通过阴、阳离子交换膜进入到另一个水系中而达到脱盐的目的。含有高盐的左旋肉碱粗品通过电渗析设备,将粗品中的无机盐脱除,从而满足生产的进一步要求。采用电渗析法相比其他方法有以下优势:

(1)不引入其他药剂,保证更高的物料纯度,降低物料损失率。

(2)污染小,脱盐过程中产生其他的污染物较少。

(3)工艺相对简单,更加稳定可靠。

下面通过我司参与所做的某药厂中试实验,来具体说明电渗析技术在左旋肉碱脱盐工艺应用中的优势。

3 实验

3.1 实验设备

实验所采用的是绿邦膜公司的中试一体化设备, 电渗析器型号为ROWER-C,配备的膜片型号为REMEX-C,膜尺寸为400mm×800mm,膜堆中共有250 对膜片,膜堆有效面积约51.2m2。配套相应的电源、动力、容器、自动化仪器仪表等,而组成的撬装式一体化设备ROWER-EP。

3.2 实验目标

根据某药厂的要求,生产过程中需要将生产原料液(左旋肉碱粗料)中的盐分(主要是氯化铵、氯化钠等无机盐)采用电渗析法进行脱除。要求生产原料液的电导率经过电渗析脱盐后需达到100μS/cm 以下,物料的损失率越低越好,达到对左旋肉碱脱盐纯化的目的,淡水中肉碱的浓度越高越好,为后续蒸发提纯减少蒸汽使用量。

3.3 方法与步骤

3.3.1 初步实验

初次实验(实验1)直接对原料进行脱盐,将500L 料液置于电渗析系统的淡水箱中,浓水箱采用电导率小于100μS/cm 的纯水,循环脱盐。随着浓水中无机盐的浓度上升,浓淡水之间的浓度差已经达到极限,更换浓水继续脱盐。经过三次浓水的更换,淡水的电导率最终达到89μS/cm,达到了业主的要求。对实验的过程数据进行分析,确定电渗析的脱盐级数为两极,并通过电流效率的分析,确定了每一级浓淡水的最佳终点(电导率)。

3.3.2 深入实验

由于原料中肉碱的含量(旋光度)高,与浓水的浓度差大,必然会有肉碱窜入到浓水中,物料发生损失。为了避免此情况的发生,需要降低物料的浓度,加入一定比例的纯水,从而保证物料的保有率,降低物料的损失。经过数批次的不同配比的实验,最终找到最佳的纯水配比量,极大的降低了物料损失率,每批次的脱盐时间较为稳定,重现性较高。

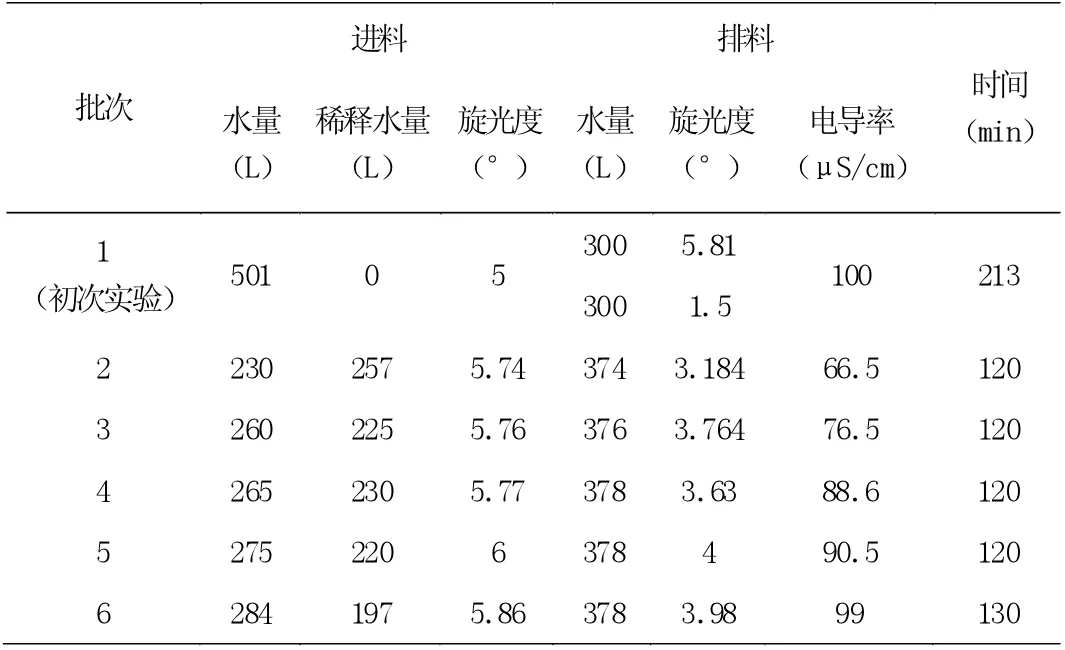

表1 淡水侧数据

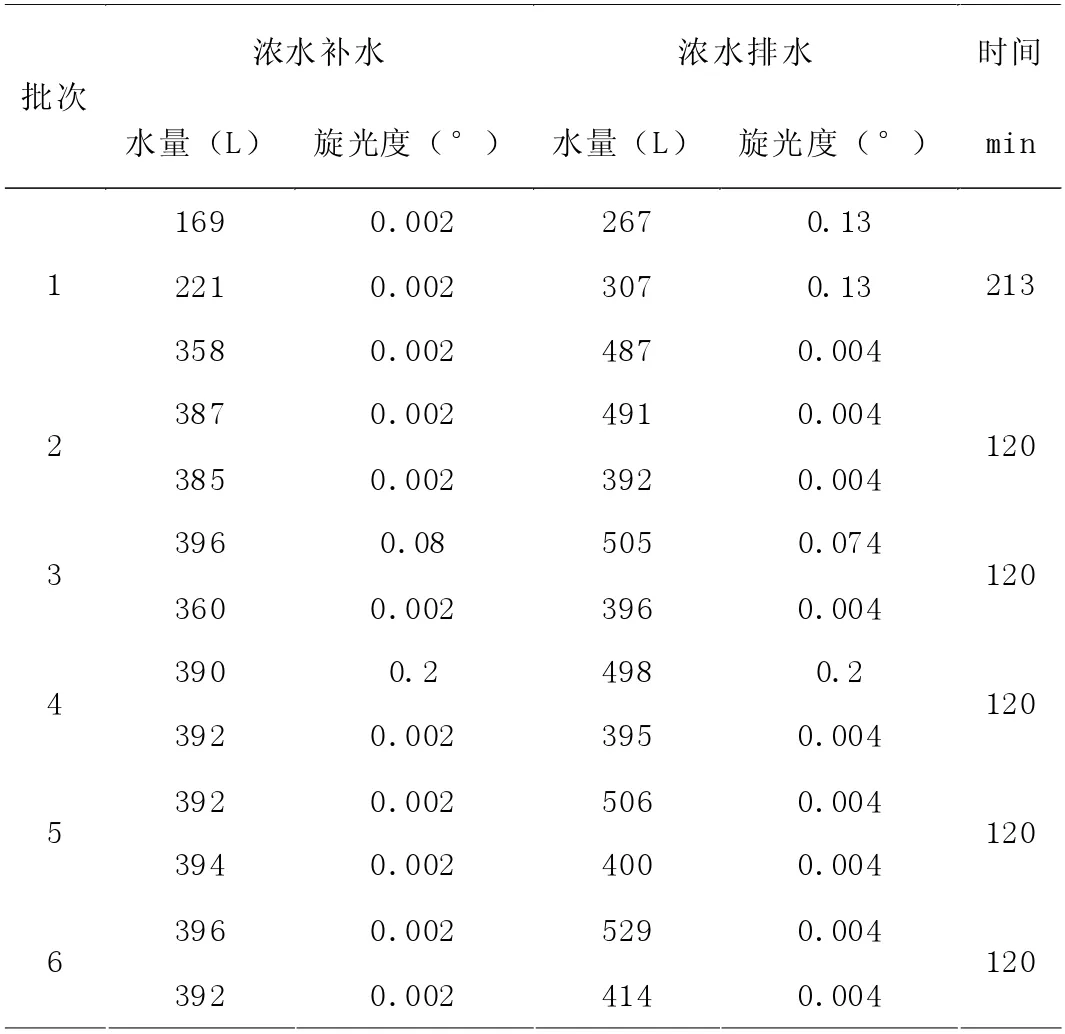

表2 浓水侧数据

从表1 中可以看出,6 批次的脱盐终点均能够达到100μS/cm 以下,随着纯水的配比减少,淡水的旋光度逐渐增高,从表2 中可以看出,除初次实验外,后5 批次中浓水排水的旋光度极小,侧面反映肉碱的含量极低。通过计算分析肉碱的损失量极小。结合表1 和表2 最终确定了纯水与原料的最佳配比为1:0.814,生产原料液与浓水排放比为1:2.85。

4 结果与分析

4.1 进出水质情况

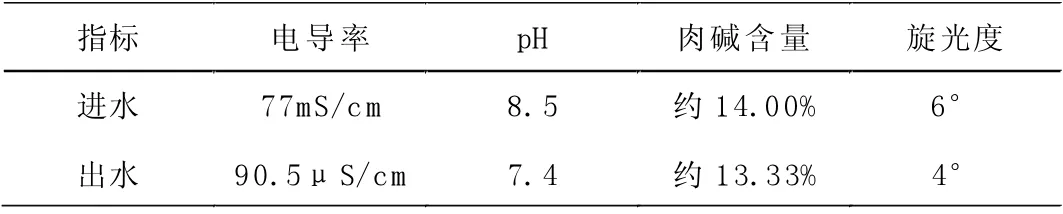

通过对6 次实验的数据进行整理发现,第五次实验最为理想。淡水的进出水水质见表3。

表3 淡水进出水水质

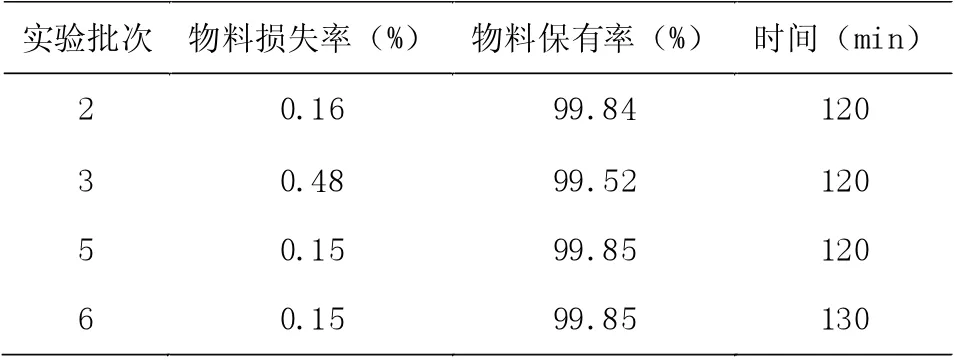

经过多次实验,调节水量及各工作参数,最终达到了处理要求,即电导率低于100μS/cm,物料损失率达到了0.05%以内,物料保有率达到了99%以上。有效实验数据如表4 所示。

表4 物料损失率/保有率表

对实验数据进行分析可以看出,在左旋肉碱与无机盐的分离工程中,可以使原料液的电导率降低;通过对原料液补水,使物料损失率降至最低,且出水物料浓度高、纯度高。经测算单位能耗处理物料约10.8kg/kWh,体现了该技术的经济性。

4.2 结论

在左旋肉碱的生产过程中,其粗品的脱盐纯化可以通过电渗析技术来实现。电渗析技术相比其他工艺而言,具有物料保有纯度高、物料损失率低、脱盐效率高、工艺简单稳定等优点,可以成功将料液中的左旋肉碱与无机盐进行分离,无药剂投入,产生的废水污染指数低。因此,采用电渗析技术对左旋肉碱进行脱盐纯化具有一定的社会与经济效益,可以推广到实际应用中。