船用锚的典型缺陷分析及预防

2020-11-28常宁

常 宁

船用锚的主要功能是系泊。船舶在货物作业、PSC检查、躲风浪、等靠泊、等潮汐的状况下必须抛锚。船舶在抛锚时,通过锚在海底与海床的抓力,抵御风浪、水流等对位置的影响,将自身限定在安全范围之内。此外,船用锚也可辅助船舶操作动作,例如离靠码头和泊位,在狭窄水道进行调头及应急时的减速停船等。因此,性能良好的船用锚对船舶的安全运营具有重大意义。

一、锚的类型与结构

(一)锚的发展历程

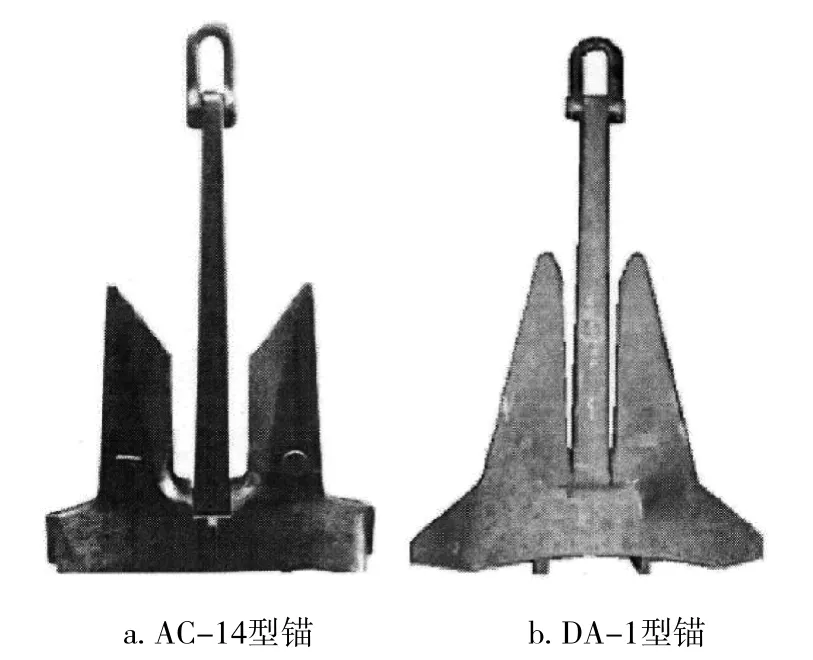

船用锚的发展是从19世纪初中期的有杆锚开始,直到19世纪末的无杆锚时代,以及20世纪中期的大抓力锚时代[1]。现今,随着有杆锚被淘汰,无杆锚和大抓力锚已被普及使用,其可分为三代:第一代是以霍尔锚为主的无杆锚,典型类型如表1所示;第二代是以无杆大抓力AC-14型锚为代表,以及斯托克斯锚、德宏锚、波尔锚等;第三代是新型的DA-1型锚,其在设计中通过改良避免了第二代锚所产生的弯曲、变形甚至断裂现象,正处于试用和推广阶段。AC-14型锚和DA-1型锚如图1所示。

表1 典型的无杆锚类型

图1 AC-14型锚和DA-1型锚

(二)锚部件的组成与结构

以第二代大抓力AC-14型锚为例,其主要组成部分有锚头、锚杆、卸扣,利用插销、锚头销、卸扣销等将其组合在一起,如图2所示。

图2 大抓力AC-14型锚的组成结构

二、船用锚的检验要点

(一)成品外观及材料的检验要点

船用锚的铸造过程应该根据认可的制造工艺进行,成品部件出炉经抛丸、打磨处理后,对其进行外观和尺寸检查、称重等。对于有杆锚,锚杆的质量应不小于不包括锚杆在内的锚的质量的四分之一。锚的组装应该按照认可的工艺进行,卸扣与锚杆之间的间隙应该符合船级社的标准。根据卸扣销轴直径,卸扣销轴与孔的容差应符合船级社的要求。锚杆的侧向运动应不超过3度。锚的制作材料有铸钢、锻钢和轧制钢等,需要每批次、每炉批取样试验。

(二)坠落试验和锤击试验的要点

将每个锚头、锚杆、卸扣提升到4米的高度后,使其自由下坠到坚固的钢板上。对于锚杆和锚臂铸造为一体的有杆锚,需先将锚提升到4米的高度,同时将锚杆和锚臂处于水平位置后,自由坠落到钢板,接着再一次将锚提升到规定的高度,同时使锚冠向下投落到钢板上的二个钢块上,冲击到锚杆的中心处,而锚头不碰到钢板,此时应无裂纹、变形和其他缺陷。完成坠落试验后,用绳索将每个锚部件吊离地面,用3千克以上质量的铁锤敲击,以声音是否清脆来检查铸件的完整性。

(三)拉力试验的要点

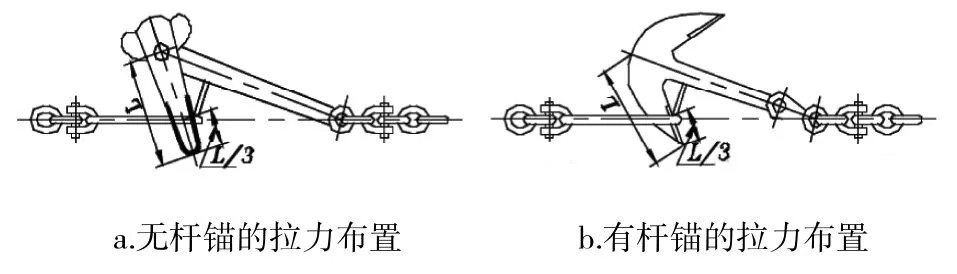

在试验前,需确认锚不存在缺陷,拉力试验机应确认经过有效的校准。将锚的卸扣一端与拉力试验机的拉力机构连接固定,将锚爪从尖端量起的三分之一处与试验台接触,作为着力点,如图3所示。此后,将卸扣处锚杆上标记的某一点作为起点,将锚爪尖端某一点作为终点,并测量间距。

图3 拉力试验示意图

拉力试验时,应先施加规定试验负荷1/10的拉力,保持5分钟后计量起终点的长度,然后缓慢加载到根据锚质量确定的试验负荷,保持5分钟后逐渐卸载再次到达试验负荷的1/10时,第二次计量长度。有杆锚应无明显的残余变形,无杆锚应无超过1%标距长度的残余变形。

拉力试验后,对该试验锚进行外观检查和无损探伤,一般采用磁粉探伤MT对其表面进行探测。锚部件不允许出现如裂纹、凹坑、夹杂等降低其性能的缺陷。

三、船用锚典型缺陷的分析及预防

(一)典型缺陷

在检验过程中发现船用锚的典型缺陷有:锚杆或锚头坠落后断裂或出现裂纹、重大变形;拉力试验磁粉探伤后,发现气孔、裂纹等;冒口附近出现夹杂;锚重量、尺寸、厚度不达标;锚各个部件间隙超标;浇注锚件的内部存在空虚部分;船上发生走锚、断锚事故。如图4所示。

(二)锚部件坠落后断裂的分析及预防

在坠落试验、敲击试验后,若锚部件发生断裂或不完整现象,应拒收该部件,不允许做修补处理。锚部件表面的先天缺陷(裂纹、气孔等)会引发断裂。出现断裂、裂纹、重大变形的本质原因在于锚部件整个浇注过程偏离了工艺要求,应彻查并及时更正浇注过程中与工艺要求偏离的步骤。

(三)气孔的分析及预防

气孔是铸造过程中较为常见的缺陷,有单一存在的,也有聚集性存在的,其大小不等,形状各异,且孔壁光滑。

图4 锚检验过程中发现的典型缺陷

锚部件在浇注过程中受到气流、温度等诸多因素的影响,内部和表层会受到侵害。在对船用废品锚进行表面无损探伤(一般为磁粉MT探伤)后发现,气孔的78%为侵入型,13%为卷入型,9%为析出型。对侵入型气孔的预防措施为,严格控制型砂质量,确保型砂干燥过程充分,排出大量气体[2]。对卷入型气孔预防的措施为,调整锚部件的排气功能,选择元素合适的原材料,以避免锈蚀现象,同时防止氧化物的形成或含氢量较多而影响综合质量。对析出型气孔缺陷的预防措施为,调控锚部件浇注过程中内部与外部的压力差,以控制型壳内部气体的析出。

(四)冒口等部位夹杂的分析及预防

锚部件表面发现裂纹,打磨后里面经常发现型砂或非金属夹杂。从化学成分来看,非金属有硫化物、氧化物、氮化物等[3,4],是裂纹产生的重要原因,其主要来自两方面:一为内生夹杂物,通常颗粒细小,分布均匀;二为外来夹杂物,一般尺寸较大,外形无规则,分布不均匀。

配置不当的钢包下水口也会成为导致夹杂的重要因素。直径40毫米的下水口的流速只有直径50毫米下水口流速的65%左右。在浇注过程中,钢水温度每分钟会下降2 ℃,需要30分钟之内浇注完毕。若采用小口径的下水口,会造成浇注时间增加20分钟,钢水温度降低40 ℃,流动性降低,部分钢水无法流到冒口,导致冒口附近出现钢包渣。

锚部件冒口补缩设计的正确性,也是决定冒口质量的重要因素。被补缩部分的凝固时间应小于冒口的凝固时间,同时必须确保充足的补缩液,以满足锚部件补缩的需要,即满足式(1)的要求:

其中:Vc、Vr为铸件和冒口的体积;η为冒口的补缩效率;ε为凝固体收缩率。对于铸铁件,式(1)的ε应该用补缩率Fr替代。补缩率是动态的,不单和ε相关,还和铸件的结构、浇注的条件、浇冒口的位置、铸型的冷却特性及硬度相关。冷铁、补贴、保温等方法的采用,可以增加有效补缩距离,并延长一定的补缩时间[5]。

(五)锚事故的分析及预防

锚泊中的船经常发生走锚事故,其主要原因有海底底质差导致锚爪抓地力不牢,风浪、海浪增大及偏荡导致锚泊船受冲击过大,船员抛锚方法不当,锚链长度不够或者缠绕,以及锚自身重量不足等。走锚现象危险性大,严重时会导致锚泊船触礁、搁浅、碰撞甚至翻沉。因此,提高船员抛锚技术与技能、加强值班船员值好锚更的责任意识,可有效、及时地避免走锚。此外,选择在底质良好、水深适当及有遮蔽处抛锚,也是预防走锚行之有效的方法。

断锚事故的原因比较复杂,除操作不当导致锚受力过大而断外,锚质量也是不可忽略的因素。船级社规范中允许在发现锚缺陷后根据缺陷的大小、种类进行一定的焊接修补,该焊补必须严格执行认可的焊接工艺规程。若焊补质量差则会导致焊接残余应力和疲劳裂纹产生,疲劳裂纹扩展后导致杆件断裂。断裂横截面在局部放大至25微米后,观察其微观结构可发现焊补痕迹,在锚铸件上焊补后的区域也会观察到严重的塑性变形。因此,良好的工艺、合格的焊工、严格执行规程是预防锚部件焊补缺陷的着力点。

四、结语

本文基于船舶锚的类型和结构,通过对典型缺陷的介绍及原因分析,提出相应的预防措施,为船用锚的设计、制造及改进提供参考。