湿式充填采矿法在武山铜矿的运用

2020-11-28张明祥黄凤辉

张明祥,黄凤辉

(1.江西饶安工程咨询有限公司,江西 上饶 334000;2浙江宝树建设有限公司,浙江 温州 325000)

武山铜矿从1966年开始建设以来,现已发展为年处理矿量150万吨的大型铜矿。矿山历史比较长远,开采深度日益加深,采矿条件不断变化,同时随着科学技术的进步和社会对矿山开采地质环境影响要求的提高,采矿方法也在不断改进。为此,武山铜矿在采矿过程中,运用了湿式充填采矿法采矿。

1 地质概况

武山铜矿分北矿带、南矿带,探明可采金属量储量约30万吨,深部远景储量巨大,目前正在进行深部勘探,力争近期再造一个武铜。

北矿带东西走向,长度达1600m多,平均厚度8m~15m,矿体倾角约45°~55°,矿体埋深达负800m。矿体以含铜黄铁矿为主,矿石暴露久易氧化自燃,且有一定的粘性,不稳固。深部以含铜碳酸盐为主,平均含Cu为0.8%~1.1%,平均含S为11%,上部矿体品位较高,矿体伴生有金、银、砷、碲等贵重或稀有元素,矿体下盘为稳固的砂岩,上盘为碳酸盐和高岭土及铁帽,不稳固。

南矿带矿体主要产于二迭至三迭系碳酸盐地层与花岗闪长斑岩接触带,矿体产状受接触带控制。矿体中间为侵入岩大型岩株,矿体总体为一向南东倾斜的筒形,倾角60°~80°,平面上呈环形,主矿体展开长2150m,平均厚14m~18m。矿石类型主要为含铜矽卡岩,其次为含铜大理岩、含铜花岗闪长斑岩等;围岩主要为大理岩花岗闪长斑岩、角岩、矽卡岩等。从矿体的工程地质条件来看,含铜矽卡岩、含铜大理岩属于不坚固、半坚固岩组,含铜花岗闪长斑岩属于不坚固岩组;矿体上下盘围岩中大理岩属于坚固岩组,花岗闪长斑岩属于半坚固岩组,其余岩体易风化,稳固性差,易产生片帮、冒顶。

2 采矿方法选择过程

武山铜矿从1966年开始建设以来,北矿带起初采用高分段崩落法,后改为低分段崩落法及分层崩落法,由于矿石易氧化自燃,给安全生产带来了很大的隐患,也造成了很大的贫化损失。

1990年北京矿冶总院完成了北矿带钢筋混凝土假底下向进路式水砂充填采矿方法的试验研究,1992年完成了南矿带上向斜壁宽分条水砂充填采矿法试验,两种采矿方法一直沿用至2005年。为了解决下向坑木支护问题,2005年,在南矿带W4盘区进行下向进路式胶结充填采矿法度试验取得成功后于2006年开始在北矿带全面使用。

为提高单个采场的生产能力和根据二期扩产工程的需要,矿山与相关研究单位合作,于1993~1998年在南矿带-80m中段进行了分段充填采矿法试验研究,2003年在-160m中段南矿带S1盘区进行了分段空场嗣后充填采矿法采矿试验。均取得了阶段性的试验结果。

目前,武山铜矿使用的采矿方法为北矿带采用下向水平分层进路式胶结充填采矿法,南矿带采用上向分层进路式水砂充填采矿法、下向水平分层进路式水砂充填采矿法和下向水平分层进路式水砂胶结充填采矿法。

3 典型方案分析、改进

3.1 下向水平分层进路式胶结充填采矿法

3.1.1 方案介绍

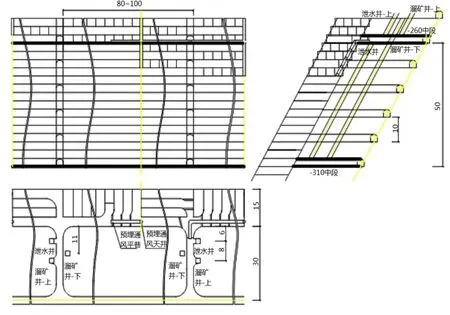

胶结充填是武山最主要的采矿方法,占65%,典型方案如图所示:

①采准:在中段的基础上,共分五个分段,每个分段高10m;又在分段的基础上,按3.5m的高度划分层;在走向上每隔80m~100m划分矿块,每个矿块掘一条穿脉与矿块连通,在穿脉内布置泄水井、溜矿井、材料硐室等;在分段联道(穿脉)旁掘上山、下山与分层连通。②切割:穿脉揭露矿体后左右掘沿脉切割平巷。③回采:切割平巷到采界后,以4.0m的宽度划分进路,后退式逐条回采;电动铲运机出矿,倒入溜矿井。回采进路的布置上下中段应垂直或平行错层,改善充填体的受力状态,以确保充填体的安全。④充填:回采过程中,采一充一。⑤通风:采场内以局扇通风为主,污风洗涤采场后由穿脉进入泄水井等天井排到上中段回风巷道。

3.1.2 方案分析

(1)采场内通风系统不完善,进路回采基本上属独头掘进,充填过程中充填体硬化过程中产生大量水化热,如通风效果不好,必将导致采场空气质量差且温度高,局扇通风噪声大,更恶化了采场工作环境。

图1 采场内通风内部结构图

(2)各采场无第二安全通道,使用充填法采矿,矿体稳固性一般较差,单个采场只有一条穿脉与沿脉连通,不符全采场安全管理规范。

3.1.3 方案改进

如果不想增加采准工程,在充填体内预埋金属圆筒(φ1.2m)形成通风天井和通风联道,在通风天井中安装人行梯,也可形成第二安全通道,详见符图。

3.2 下向水平分层进路式水砂充填采矿法

3.2.1 方案介绍

下向水平分层进路式水砂充填采矿法的工艺与胶结充填采矿法基本相同,只是充填工序增加了两道工艺:①假底制作;②相邻进路搭设隔离墙。

3.2.2 方案分析

(1)采场内通风系统不完善和无第二安全通道。

(2)假底人工浇灌,质量难保证,劳动强度也大。

(3)进路回采过程中用木支柱进行顶板支护。

3.2.3 方案改进

(1)采场内通风系统不完善和无第二安全通道,用胶结充填法的相同措施可解决。

(2)进行假底受力分析,以简支梁模型计划假底强度、厚度,以一定厚度的充填体代替人工浇灌假底,假底内平面配筋改为梁式配筋,以增加假底安全系数,改进之后,假底制作机械化程度大为提高,质量也可靠。

(3)假底质量提高了,进路回采过程中可省去或少用坑木支护,降低吨矿木材消耗指标。

3.3 上向分层进路式水砂充填采矿法

3.3.1 方案介绍

上向水平分层进路式水砂充填采矿法所占比例水不大,仅为10%,该方案工艺与下向水沙充填采矿法类似,不同之处是充填工序无须布筋,后续分层回采以充填体为平台进行作业。

3.3.2 方案分析

(1)采场内通风系统不完善和无第二安全通道。

(2)选用上向分层进路水沙充填法,矿体稳固性相对较好,在实际运用中,已演变为上向分层水砂充填采矿法,当矿房面积较大时留矿柱支撑待采后续分层,而且充填未接顶,点柱不回收,成为设计损失,该采矿方案逐渐在淘汰,原因是人工在矿房顶板下作业,安全得不到保障。

(3)后续分层回采是在充填体上作业,采下矿石堆积在充填体上,铲车出矿后,每一分层残留一层粉矿(约200mm厚),没有回收。

3.3.3 方案改进

(1)采场内增加人行通风天井,该天井也可作充填天井。中段穿脉揭穿矿体后,在穿脉内靠围岩上盘或下盘稳定性较好的地段掘回风人行天井,每一分层回采前与通风人行天井贯通,充填前;作隔离墙封闭采场以防跑沙。

(2)严格按设计施工,充填时必须接顶,尽量不留矿柱,才能发挥该方案的优越性。

(3)对于每一分层残留一层粉矿(约200mm厚),目前没有更经济的技术措施进行回收,成为采下的永久损失,这也是该方案逐渐淘汰原因之一。

4 结束语

任何事物都是发展的,武山铜矿采矿方法也不例外,经过一代又一代工程技术人员的摸索,所选择的采矿方法逐步完善,高效。当然,今天比较先进的采矿方法,随着科技进步,有可能失去它的先进性。武山采矿向深部挺进,采矿方法将随着矿岩性质的变化而变化,到那时,武山铜矿建设者们将会发挥聪明才智,选择更为科学合理高效的采矿方法。