KDF2滤棒成型机预张力辊气路改进

2020-11-27喻涛

喻 涛

(红云红河集团曲靖卷烟厂,云南曲靖 655001)

0 引言

KDF2滤棒成型机降速接纸过程分为以下3个阶段:先由正常生产速度快速降到接纸速度;新旧盘纸拼接;拼接结束后,成型机速度快速由接纸速度再加速到生产速度。接纸过程中开松辊辊速跟随主机速度成比例快速变化,但预张力辊辊速变化滞后,从而导致丝束填充量波动,滤棒吸阻值波动较大。国内外烟草行业已对卷烟辅助材料对卷烟品质的影响进行了大量研究,结果表明滤棒吸阻每增加或减少294 Pa,焦油量相应增加或减少0.412 mg[1]。滤棒的压降波动对卷烟吸阻波动影响很大,要获得稳定的卷烟吸阻,不但应控制好烟支段吸阻的稳定性,还应严格控制好滤棒压降的稳定性[2]。另外,滤棒吸阻波动范围大易导致不在吸阻指标范围内的不合格滤棒的产生,因此生产中需要对滤棒吸阻加以严格的控制。为减小降速接纸过程中滤棒吸阻的波动,确保滤棒的合格率及减小对卷烟的影响,对预张力辊气路进行改进。通过增加新的控制气路,与原有气路形成高低压控制回路,在降速接纸过程中调节预张力辊压力,改变预张力辊辊速,从而调节丝束填充量,减小滤棒吸阻的波动。

1 预张力辊组

如图1 开松系统示意图所示,预张力辊组由钢辊和橡胶辊组成,生产过程中橡胶辊压紧钢辊,其压力值固定,主要作用是确保丝束的连续运动和丝束预伸展[3]。其中,开松辊组中4、5 所示的上辊是由不锈钢制成的螺纹辊,下辊是橡胶辊,为铝芯外包聚氨酯材料的辊筒。2个螺纹辊旋向相同,但螺纹略有差异,均为主动辊[4],分别由单独的伺服电机驱动,预张力辊为从动辊,自身没有动力,开松辊组向前输送丝束时由丝束拖动预张力辊旋转,其速度与开松辊速度及预张力辊辊压有关。

图1 开松系统示意图

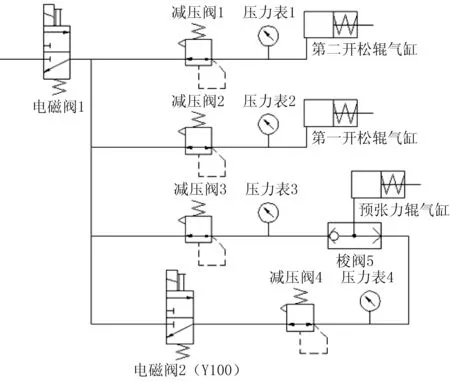

成型机启动和停机时,电磁阀延时动作,橡胶辊延时提升和延时下降。启动时电磁阀延时打开,接通高压气源,经过减压阀,升起开松辊及预张力辊气缸带动橡胶辊升起并压紧上部的钢辊;成型机停机时,电磁阀延时关闭,橡胶辊在自重的作用下下降并与钢辊脱开[5]。开松辊及预张力辊辊压根据生产实际情况可由减压阀进行手动调节,但不会自动调节。图2所示为开松辊及预张力辊气路图。

图2 开松辊及预张力辊气路图

2 问题及原因

成型机正常生产速度为320 m/min,接纸速度为280 m/min,由320 m/min降至280 m/min及接纸所用时间为3 s,接纸完成后加速时间为3 s。降速接纸过程中第一开松辊、第二开松辊、输送辊线速度比保持在1.12∶1.54∶1,这是因为第一开松辊、第二开松辊、输送辊分别由1台伺服电机单独驱动,主电机与3台辊电机形成直联从动,通过电子齿轮使电机严格按照速比关系运行,电机保持速度和位移同步[6],在主电机降速时辊速能跟随成型机主机速度成比例快速变化;但第一开松辊与预张力辊线速度比波动较大,在接纸过程中的减速段,第一开松辊辊速已跟随主机速度快速下降,但由于惯性的作用,作为从动辊的预张力辊,其辊速并未同比例下降,导致第一开松辊与预张力辊线速度比减小,如图3所示;而在接纸过程中的加速段,预张力辊辊速的增加速度也略低于第一开松辊,第一开松辊与预张力辊线速度比增大。

第一开松辊与预张力辊线速度比的变化,反映了成型机接纸过程中,预张力辊辊速变化的滞后性,其值在接纸过程中快速波动,从而影响了丝束在预张力辊和第一开松辊之间预开松区域的运动状态及丝束填充量,导致接纸过程中滤棒吸阻的波动。由于预张力辊辊速变化滞后,在接纸过程的减速段,丝束填充量增大,导致滤棒吸阻均值较正常生产时增大;在接纸过程的加速段,滤棒吸阻均值较正常生产时吸阻均值小。

图3 第一开松辊与预张力辊线速度比

3 改进措施

如图2所示,预张力辊辊压由减压阀3进行控制,在手动设置为某一压力值后,在生产过程中该压力值不能随生产速度的变化而自动改变。为调节接纸过程中预张力辊辊速,在原有气路中增加一高低压转换回路,在减速接纸时,通过增加预张力辊的辊压,以快速降低预张力辊辊速,从而调节丝束的填充量,减小减速接纸过程中滤棒吸阻的波动。

3.1 气路改进

图4 所示为改进后气路图,第一、二开松辊气缸控制回路不变,增加电磁阀2、减压阀4、梭阀5与原有的减压阀3构成高低压转换回路。减压阀3设定的压力低于减压阀4设定的压力,利用电磁阀2的启闭,实现在不同工况下高低压的转换控制,使预张力辊辊压在接纸过程中可实现两种压力的切换,调节辊速,从而调节丝束的填充。成型机正常生产时,电磁阀2 关闭,电磁阀1 开启,预张力辊压力由减压阀3 设定;在成型机输出接纸信号时,电磁阀2开启,梭阀动作,预张力辊压力增加到调节阀2设定的压力。通过增大压力,降低预张力辊辊速,从而调节丝束供应量;电磁阀2延时设定的时间后关闭,预张力辊压力降低为减压阀3设定的压力。通过减小预张力辊压力,使预张力辊辊速能够更容易的跟随开松辊辊速变化,改善丝束供应及预张力区的丝束开松效果。

图4 改进后气路图

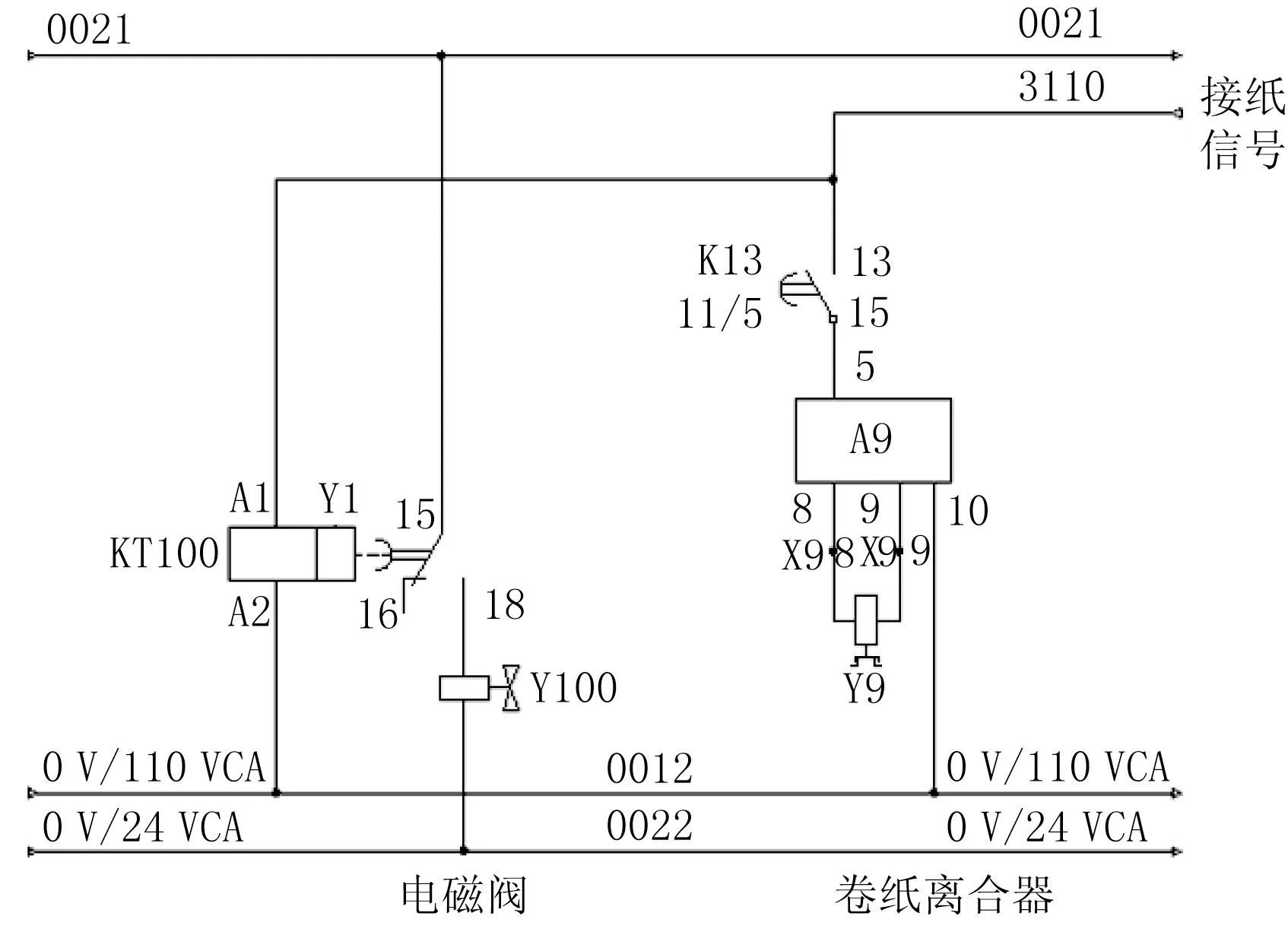

3.2 电路改进

增加时间继电器KT100 和电磁阀Y100,当成型机发出接纸指令后,时间继电器KT100得电,触点15与18接通,电磁阀Y100 动作,预张力辊压力增加到减压阀3 设定的压力,当设定的延时时间到达时,触点15与18断开,预张力辊压力降低到减压阀2 设定的压力。在正常生产时,触点15 与18 常开,预张力辊的升降由成型机原有的电磁阀控制,压力由减压阀2设定。改进后的电路图如图5所示。

图5 电路改进

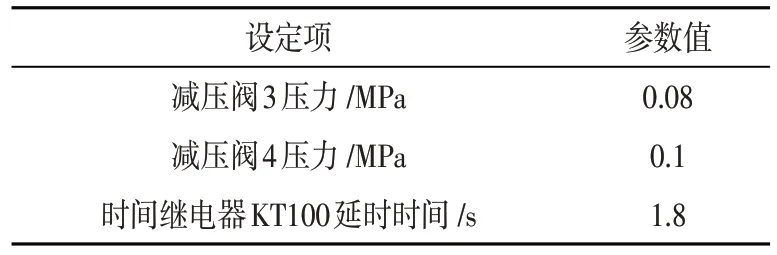

3.3 参数设置

某品牌滤棒的吸阻指标为3 240±200 Pa,正常生产速度为320 m/min,接纸速度为280 m/min,为确保接纸过程中滤棒吸阻值的稳定,经过多次实验后,参数设置如表1所示。

表1 参数设置

改进后,对降速接纸过程中滤棒吸阻情况进行跟踪,共进行了30组取样,测试结果显示接纸过程中滤棒吸阻均值与正常生产时吸阻均值差值的最大值为75 Pa,小于改进前的176 Pa。

4 结束语

本文在对KDF2滤棒成型机预张力辊工作过程及原理分析的基础上,对预张力辊气路进行了改进。通过增加新的控制气路,与原有气路形成高低压控制回路,并相应的对电路进行了改进。实现了在降速接纸过程中对预张力辊辊压的自动调节,从而改变预张力辊辊速,调节丝束填充量,减小了滤棒吸阻的波动,避免了由于滤棒吸阻波动大导致的不在吸阻指标范围内的不合格滤棒的产生。