3D打印手机保护壳自动化生产线的开发*

2020-11-27黄泳波孙振忠陈盛贵任项生邹晓洪

黄泳波,孙振忠,陈盛贵,任项生,邹晓洪

(1.东莞理工学院机械工程学院,广东东莞 523808;2.广东省长盈精密技术有限公司,广东东莞 518103)

0 引言

随着社会经济的发展,个性化消费观念开始越来越被人们崇尚,3D 打印技术也迎合了人们对产品个性化的需求[1]。手机保护壳的3D 打印技术可以实现人们对外观造型、色彩、材质等的个性化要求[2]。但是目前其打印件在后处理工序中,基本上是手工后处理,自动化程度不高,制约了生产效率。另一方面,自动化生产线技术适合于大批量的生产,提高生产效率,降低人工成本[3]。而且,目前国内在手机保护壳自动化生产线的研究方面很少,例如王镛凯等[4]研究了UV 喷墨技术的手机壳立体打印,但没有后处理自动化的研究,周佼等[5]研究了基于工业机器人的手机壳去披锋工艺的自动化设计,杨晨等[6]研究了手机外壳自动清洗装置的控制系统设计,林东旭等[7]研究了手机外壳喷涂线自动上夹具系统的设计。可以看出,目前国内仅有3D 打印手机保护壳部分工艺的装置研究,而无整体自动化系统整合的开发,因此,需要开发一种既适合个性化小批量定制,又自动化程度高的柔性自动化生产线,以满足市场需求。

1 生产线工艺流程

3D 打印个性化手机保护壳如图1 所示,可以根据用户的要求进行个性化定制,如外观设计要求的定制,凸起文字支持定制,不同打印材料的定制,纹路质感的定制等。

生产线采用的是Formlabs 公司第二代3D 打印机Form2(SLA),该机型最小特征尺寸可以达到0.2 mm,可以支撑多种颜色的硬质树脂、软质树脂、透明树脂以及陶瓷树脂等材料的产品3D 打印。由于单台3D 打印机效率低,无法适合自动化生产的节拍,因此建立了如图2 所示的矩阵式布置的3D打印机单元,并由机械手进行自动取料,多台打印机进行并行工作,提高前端的产能。

图1 3D打印个性化手机保护壳

图2 矩阵式布置3D打印机单元

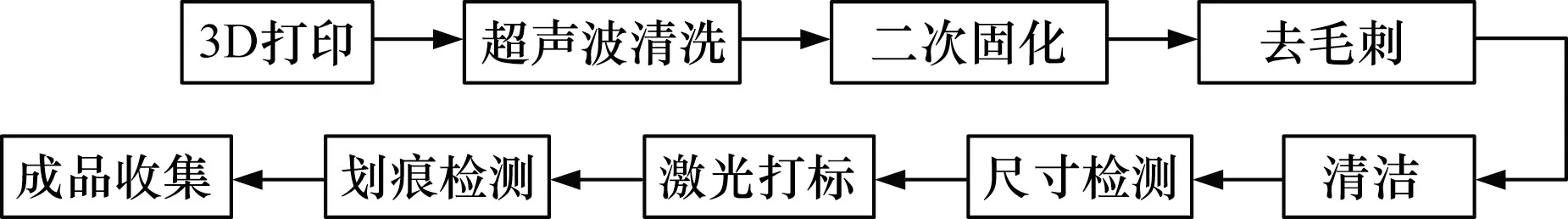

生产线由9个工位以及2个手机保护壳传送带和1个直线运动模组组成,其工艺流程如图3所示。

图3 工艺流程

3D打印工位,由光固化3D打印机单元负责完成高精度手机保护壳的打印。超声波清洗工位,由机械手负责将3D打印好的手机保护壳放入超声波清洗机进行清洗,该工位对定位精度要求较高,要求误差小于±0.05 mm。二次固化工位,负责手机保护壳的二次紫外光光固化,加强3D 打印件的强度,由机械手上料,然后取出成品放于料架上。去毛刺工位,由机械手负责3D打印手机外壳进行去毛刺打磨,需要固定在夹具上面。清洁工位由机械手负责将去毛刺后的手机保护壳进行清洁。尺寸检测工位由机器视觉系统完成手机保护壳长宽尺寸的检测。在皮带传送带上安装光电对射传感器,实现定位。激光打标工位由直线运动模组传送手机保护壳到固定位置,对手机保护壳进行激光打标。划痕检测工位由机器视觉系统完成手机保护壳划痕检测。在传送带上安装光电对射传感器,实现定位。成品收集工位由机械完成手机保护壳在料架的收集工作,并由人机界面实时显示料架的情况。

2 生产线总体结构设计

3D 打印手机保护壳自动化生产线由电气地柜11 个,HRB560(6 轴)机械手共2 台,HRB400(4 轴)机械手共3台,1.2 m×20 cm传送带共2台,直线运动模组1个,Form2打印机8台,超声波清洗剂1台,紫外光二次固化机1台,激光打标机1台,奥普特机器视觉系统2台,西门子S7-200的PLC共3 台,EVIEW(ET070)人机界面2 台,空压机1 台等组成。其系统的平面布置如图4所示。

图4 生产线平面布置图

2.1 前端工位部分

1#地柜台面布置了超声波清洗机和紫外光二次固化机,2#地柜台面布置了料架和3D打印机单元,3#地柜台面布置了去毛刺夹具和1 号机械手。在前端工序,由1 号机械手HRB560负责上下料和手机保护壳四边去毛刺工作。

2.2 清洁工位部分

4#地柜台面布置了2号机械手HRB400,机械手末端带有气嘴,并由电磁阀控制,负责对去毛刺后的手机保护壳进行吹气清洁。

2.3 传送与机器视觉测量部分

5#地柜台面布置了传送带和奥普特机器视觉系统。传送带采用红外光电对进行定位控制,并分别由2号和3号机械手完成上料和下料工作。传送带上方设置有奥普特机器视觉系统,用于采集手机保护壳的外观图像,实现在线视觉尺寸测量。

2.4 直线模组与激光打标部分

7#地柜台面布置了直线运动模组和激光打标机,并分别由3号和4号机械手完成上料和下料工作。传送采用红外光电对进行定位控制,定位后由直线运动模组上方设置有激光打标机,实现手机保护壳的激光打标。

2.5 传送与划痕检测部分

9#地柜台面布置了传送带和奥普特机器视觉系统。传送带采用红外光电对进行定位控制,并分别由4号和5号机械手完成上料和下料工作。传送带上方设置有奥普特机器视觉系统,用于采集手机保护壳的外观图像,实现在线划痕检测。

2.6 机械手成品收集部分

由5 号机械手和11#地柜台面2 个料架组成成品收集工位,料架上设置有红外光电对,用于检测和监控物料情况,并把信号传给机械手,用于判断和决定放料的位置,机械手按顺序从下往上对手机保护壳进行收料。

最终,完成了生产线的工装夹具和总体机构的设计,生产线实物如图5所示。

图5 生产线总体结构

3 生产线控制系统设计

3.1 总体控制系统设计

生产线由3台PLC控制。PLC与PLC之间、PLC与视觉系统之间、PLC 与激光打标机之间、PLC 与机器人之间均以I/O端口进行通信,PLC与人机界面之间以RS485进行通信。利用2#地柜布置的人机界面终端实现生产线各工位之间的操作控制。其总体控制系统布置如图4所示。

1号PLC(s7-200)负责料架监控,与1号机械手通信,与人机界面通信,传递物料信息,并作为另外2台PLC的主机,负责生产线控制系统总体启停的控制。2 号PLC(s7-200)负责1#、2#传送带和直线运动模组的运动控制和光电传感器信号的检测,同时与3号、4号机械手通信,与激光打标机控制系统通信,协调整体控制逻辑。3 号PLC(s7-200)负责收料架的物料信息监控,并与5号机械手通信,协调机械手的上料。

系统设有手动和自动两种操作方式,在触摸屏上可以设置系统的操作方式,对系统进行启动及停止操作。正常情况下,系统启动后,PLC 接收触摸屏和外部的操作控制信息,采集并处理传感器检测的信号,控制及协调指挥机器视觉系统和机器人控制器,控制各电磁阀和继电器动作,完成3D打印保护壳生产的整个工艺流程,触摸屏实时显示PLC 的工作状态、运行信息,实现生产过程的实时动态监视。

3.2 机械人部分设计

采用HRB机器人示教器标定好各个示教点位置,通过示教器手工编写出机械手的上下料程序和去毛刺运动轨迹等程序。同时,通过HRB 示教器设置为远程I/O 控制模式,利用机器人24 V的I/O接口板连接到1号PLC的输出端口,由PLC来实现机械手的远程启停运行动作程序等自动控制。

3.3 机器视觉部分设计

采用奥普特SCI-Q2机器视觉系统。将相机和镜头安装好后调整对焦环和光圈,使得成像清晰。用SCI Smart Camera软件进行图像处理编程。该软件提供了多种工具箱(如图像输入输出、图像预处理、定位、测量、检测、识别等),每种工具箱都包含各种算子,以满足各种视觉方案的需求[8]。针对不同的应用,本项目做尺寸测量和划痕检测程序搭建时,图像预处理方式基本相同,首先添加图像采集算子(Image Acquisition)导入相机实时图像,接着导入标定算子(Calibration)对图像进行标定,最后利用滤波算子和二值化算子,对图像进行优化。经过前处理后,在做尺寸测量时,先利用定位工具箱的霍夫找直线算子找出图像中手机保护壳的边线,最后再利用测量工具箱的卡尺算子就可以求得其测量的尺寸距离。在做划痕检测时,通过利用检测工具箱的划痕检测算子(Scratch),设置和调整参数(如动态二值化滤波方法、滤波核大小、膨胀迭代次数、面积阈值等)就可以达到满足应用要求的最终程序。

3.4 人机界面部分设计

在计算机上应用触摸屏专用编程软件(本项目采用Kinco HMIWare v2.5),根据生产工艺的控制要求进行界面设计,并作好相关I/O 口设定,再进行编译,在计算机与触摸屏正确通信后,下载给触摸屏。生产线触摸屏界面如图6 所示,主菜单设有运行模式切换按钮和状态指示灯,可以设置为手动和自动运行。其中,手动操作便于技术人员对3D 打印机取料和超声波清洗机取料进行手动调试;自动运行状态下系统将进入全自动运行,操作人员可以进行系统的启动、停止操作。

图6 生产线触摸屏界面

4 结束语

通过自行设计和开发3D 打印手机保护壳自动化生产线,更好地适用了手机保护壳个性化定制和柔性化自动化生产的需求,提高了生产效率,解决了传统3D打印件后处理需要人工操作等问题。