蒸汽

——微波膨化生产线节能工艺优化

2020-11-27郭凤文周冀衡傅源锋

郭凤文,周冀衡,傅源锋

(1.湖南农业大学,湖南 长沙 410128;2.广东省金叶科技开发有限公司,广东 汕头 515100)

在膨胀烟梗加工领域,国内出现过不少膨化烟梗技术,如介质膨梗等,多处于实验研究或样机阶段[1-4]。有利用微波加热比其它常用的加热快速、均匀、能源利用率高特点的单独微波膨化烟梗的技术,可硬化树腊成份[5],改善容积[6],提高填充值,驱除杂气和怪味[7],可提高卷烟的香气和吃味,还可以消灭烟草中害虫[8]。但单独微波处理易带来局部过度碳化产生焦糊、枯焦味。有利用过热蒸汽的比热大、潜热高、无过多氧化且不易达到物料燃点优势的过热蒸汽膨化技术,但该技术单独应用处理温度、压力均较大,对设备要求较高,耗能亦较高[9]。

为解决上述缺陷,广东某公司利用过热蒸汽及微波两者结合,取长补短,建设了全新的隧道式过热蒸汽-微波协同膨化生产线[10]。但作为一条全新的生产线,其实际运行与理论存在较大差异,产品品质优良,但成本还不够低。故通过数据收集分析,并对生产线进行优化,实现在产品品质稳定的基础上降低产品成本,利于该技术的进一步发展与推广。

1 实验

1.1 原料及试剂

烤烟烟梗(四川烟梗,水分12%~14%,广东某公司提供),三乙酸甘油酯(分析纯,国药集团化学试剂有限公司)。

1.2 主要仪器、设备

电子天平(梅特勒-托利多仪器(上海)公司),恒温干燥箱(上海精宏实验设备有限公司),量筒(1000 mL),压梗器(自制),皮带秤(中国船舶重工九江七所精密机电科技有限公司),振动输送机(DPH-100昆明三机轻型设备机械制造有限公司),隧道式过热蒸汽-微波协同膨化主机(自主研发)。

1.3 方法

1.3.1 生产线能耗数据分析

收集了一年内产品产出量及用电、用蒸汽、用柴油量。按照《综合能耗计算通则》计算电、蒸汽、柴油对应标准煤,以当量标煤能耗进行对比分析,为节能减耗寻求方向。利用产品生产过程物料被加热、水蒸气被汽化所需要的理论热能,计算实际能源利用率,考察进行生产线节能减耗的必要性。

1.3.2 生产线过程控制合理性论证

收集统计过程控制数据,对生产线过程控制合理性进行论证。为节能减耗过程质量控制明确方向。

1.3.3 生产线改造及参数优化

对生产线进行适当优化改进,并进一步以产品密度指标恒定为目标,试验不同物料流量、蒸汽流量梯度情况下需要的微波功率量,寻求最优工艺参数。其中密度检测采用排液法(三乙酸甘油酯),检测一定重量(如50 g)样品的体积,计算而得其密度;水分按常规烘箱法进行检测。优化任务完成后,再对优化前后产品作感官评价、常规烟气指标对比评价,并作简要经济性对比分析。

2 讨论

2.1 生产线能耗数据分析

统计生产线某段时间的产量为413 t,用电76304度,用蒸汽1444 t,用柴油17143 L。折算为标准煤的单位耗用量分别为:电22.71 kgce/t产品,蒸汽330.41 kgce/t产品,柴油51.41 kgce/t产品,合计吨耗标煤为381.82 kgce/t产品,按标准煤发热值29307 kJ/kg,吨产品耗能高达11189896 kJ。可见其中蒸汽能耗最大,占比82%,故改造重点可侧重于蒸汽节能改造。

每小时产量300 kg,原料水分12%,处理后水分4%,物料由常温20℃处理到99℃,进腔体蒸汽温度148℃,出腔体蒸汽温度135℃,腔体内压力为0.1 MPa。显热及潜热理论耗能为246547 kJ/t[10]。可见能源利用率仅2.2%,改造必要性很大。

经进一步研究发现,之所以能源利用率低,主要原因是生产线大部分蒸汽以排潮形式外排浪费掉,蒸汽热量只有一小部分用于传热软化烟梗、汽化水分,单位重量物料消耗鲜蒸汽是自身重量的3倍,可见生产过程参数如蒸汽、微波的使用、配比等均有优化必要性。

2.2 生产过程控制合理性验证

根据生产操作经验,产品质量主要以密度为0.5 g/cm3左右为关键产品指标,调控关键指标为微波功率及进腔体蒸汽温度和出腔体蒸汽温度。收集了一周左右正常生产数据,为了不漏掉任何一种可能的好结果,利用MINTAB软件,“最佳子集”回归方法,把三个都可能的自变量的子集进行回归之结果都列出来,让自变量全部“自由竞争”,不人为规定哪个变量 “必须进入”以便综合考虑,从中选出一个最满意的结果[11]。响应为密度,自变量为进腔体蒸汽温度,出腔体蒸汽温度,微波功率,输出结果见表1。

表1 响应为密度的最佳子集回归输出结果

参考R-Sq,R-Sq(调整)(越大且与R-Sq越接近越好),Cp(越接近参数个数越好,包括常数项),S值(越小越好)这几项指标来选取自变量。最终选择三个自变量。

密度Y= 1.872-0.00570 X1-0.00348 X2-0.003528X3,P≤0.005

可见密度与三个自变量均呈负相关,即膨胀效果与三个自变量均呈正相关。从系数看,对密度结果影响效应,进腔体蒸汽温度>微波功率>出腔体蒸汽温度。

假设进腔体蒸汽温度与微波功率二者固定之后,根据热量守恒定律,出腔体蒸汽温度主要受物料耗用热量影响,故选取物料流量验证膨化效果。利用常规烟梗(水分12%~14%),鲜蒸汽流量1050 kg/h,进腔体蒸汽温度148℃,微波总功率39 kW,处理时间180 s相同工艺条件下,皮带秤设置原料流量梯度180、210、240、270、300、330 kg/h,得到不同膨化效果产品,各取3个样进行密度检测,并对应感官质量评价见表2。由表2可知,其他工艺条件固定情况下,随着物料流量的增大,膨化后产品密度呈升高趋势(膨化强度逐渐减弱),密度在0.51~0.56 g/cm3时产品感官质量评价的确相对较好。

表2 不同烟梗原料流量处理后烟梗感官质量评价表

可见通过控制进腔体蒸汽温度与微波功率,固定其他参数实现密度在0.51~0.56 g/cm3控制的选择是基本合理的。

2.3 生产线改造及参数优化

针对原有生产线进行重新审视,经研究后决定进行生产线热能回收改造[12],并组织车间设备人员按图实施。

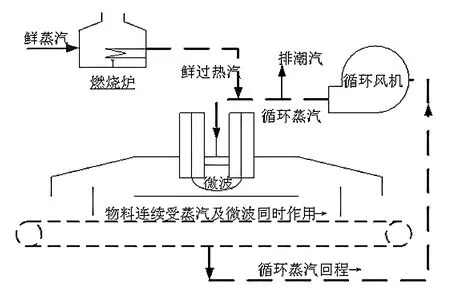

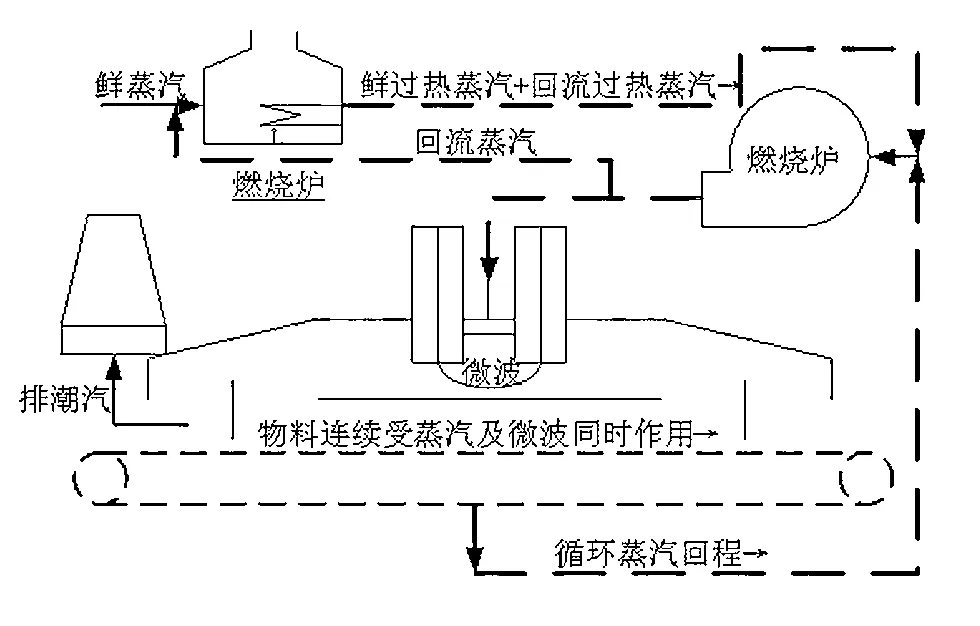

如图1、图2,主要改造为:将原蒸汽循环系统中排潮废汽通过新增管道引入燃烧炉的进蒸汽口全部回流,与鲜蒸汽混合经燃烧炉加热到过热态,再并入循环风机的吸风负压侧;整个系统仅通过微波腔体进料端进行废汽自然溢流排潮。

图1 热能回收改造前

图2 热能回收改造后

本改造将原排潮汽回流,可保证蒸汽循环系统循环热量及蒸汽量不减少情况下,减少鲜蒸汽投入量。同时可提高加热炉的效率[13]。理论上平衡后投入鲜蒸汽量与排潮量基本保持一致,故鲜蒸汽量可足够小。同时新的排潮汽通过系统进料口自然溢出,可实现预热或加湿物料目的,物料进入主机前处于预热状态,利于进一步膨化。

通过热能回收改造后,需重新优化过热蒸汽-微波协同膨化烟梗过程中蒸汽与微波配比情况,寻求经济高效的膨化生产工艺。并考察改造后生产线产品质量变化情况。

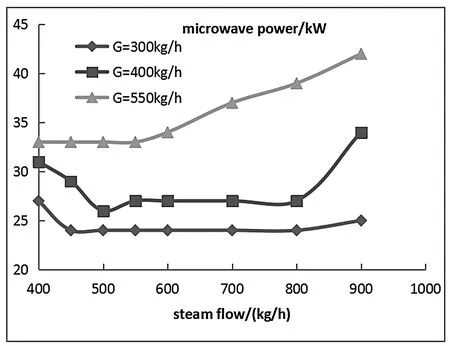

利用常规烟梗(水分12%~14%),处理时间180 s,燃烧炉参数保持进腔体蒸汽温度在148℃左右,物料流量按梯度300、400、550 kg/h;鲜蒸汽流量按梯度400、450、500、550、600、700、800、900 kg/h,蒸汽流量与物料流量排列组合逐一进行试验,调整微波功率,使处理后烟梗密度检测值稳定在0.5 g/cm3左右30 min以上,记录密度及微波功率。

从图3可知,为达成0.5 g/cm3相同密度膨化效果,按物料流量绘制的三条线由上到下,形状基本相似,同等蒸汽流量情况下,物料流量越大所需微波功率越大,符合能量守恒定律;

图3 达成同等密度,按物料流量分组,蒸汽流量对应波功率

图3可知,同等物料流量情况下,微波功率随蒸汽流量增加呈“浴盆状曲线”,即先减小,平稳过渡后再升高趋势。前面的先减小后平稳说明随着蒸汽量的增加,即蒸汽配比到一定量后,微波所需提供功率减少,平稳状态是蒸汽与微波协同膨化所提供能力比较平稳的阶段,再随着蒸汽量的增加,所需微波功率开始升高,主要原因应是部分微波能做功于过量的蒸汽中,造成了能量的浪费。

综合考虑三种物料流量下微波功率均较低的情况,优选500kg/h蒸汽流量作为改造后最优参数。

2.4 改造前后效果评价

取改造前后最优状态相同密度产品,经专家评吸。表3数据表明,改造前后感官质量得分无明显差异。

表3 改造前后产品感官评吸表

取改造前后最优状态相同密度产品,检测烟气指标。表4数据表明,改造前后指标无明显差异(数据为送样郑州烟草研究院检测所得)。

表4 改造前后产品常规烟气指标检测结果

统计改造前与改造后一整年的生产数据,计算电、蒸汽、柴油吨耗节省情况。从表5数据可知,吨耗汽及吨耗柴油均有所降低,吨耗电稍有增高。按电单价0.95元/度,蒸汽单价200元/t,柴油单价5.11元/L计,吨节省效益为403元;年节能减耗效益为16.78万元。说明改造在保证产品质量情况下,带来一定经济效益。

表5 改造前后产品一年产出及能耗数据

3 结论

(1)生产线能源利用率仅2.2%,改造必要性很大,在电、蒸汽、柴油三种能源中,蒸汽占比最高,达82%,以此作为节能改造重点方向。

(2)进腔体蒸汽温度与微波功率均与密度呈负相关(P≤0.005),通过控制进腔体蒸汽温度与微波功率,固定其他参数实现密度在0.51~0.56 g/cm3控制的选择是基本合理的。

(3)生产线蒸汽节能改造,将原大量外排的废汽回流加热再次利用,并通过系统进物料侧自然溢流排潮,同时达成预热原料目的。经参数优化后,保证产品同等品质情况下,可将鲜蒸汽量由原1000 kg/h降低至500 kg/h,同时原柴油过热燃烧炉省油2.62 L/t产品。节能减耗年度实际效益在16.78万左右。