邻氯苯甲腈化工中间体装置的HAZOP分析

2020-11-27李凤强

李凤强

(中石油吉林化工工程有限公司,吉林 吉林 132001)

由于氯苯甲腈化工中间体生产过程原料液氨属有毒气体,邻氯甲苯属易燃液体,反应条件存高温、高压,存在着易燃液体、有毒气体扩散、以及液氨管壳程内漏、罗茨风机调频故障等危险工况。因此,为了防止重大安全事故发生的概率以及减轻事故影响的危害程度,在邻氯苯甲腈反应工艺单元设计改造过程中应用了危险与可操作性(HZAOP)分析方法,进行风险分析,查找涉及缺陷,并根据分析结果提出建议措施,降低装置的的风险等级,完善设计、使装置运行更加安全平稳。氨氧化生产邻氯苯腈过程是装置的核心工段,重要程度不言而喻。然而,针对该装置的 HAZOP 分析研究未见报道。为此,以某公司7000t/a邻氯苯甲腈化工中间装置为例,研究了 HAZOP 分析方法在设计阶段的应用并提出了改进措施。

1 HAZOP 分析技术

HAZOP分析方法是一种用于辩识设计缺陷、工艺过程危害及操作性问题的结构化分析方法。方法的本质是由工艺、设备、电器等单元的专业人员组成HAZOP分析小组按照相关规定对系统内部划分的分析节点,并对节点内的每一个工艺设计以及操作步骤进行系统地分析与研究,分析导致该节点内部那些具有潜在的危险偏差,这些偏差通过引导词引出,分析产生偏差的可能带来的危险,根据该偏差的特点提出改进措施[1]。HAZOP分析方法是以系统工程为基础的一种可用于定性分析或定量评价的危险性评价方法[2],在防止及减少工艺装置事故的发生、减轻事故危害程度等方面,HAZOP分析方法起到郑重重要的作用,被化工行业认为是可极大增强装置生产安全性、运行可靠性,实际应用效果显著的的一种安全评价方法[3]。

HAZOP分析需要结合工艺的带控制点流程图、物料平衡表、流程图、设备图纸、施工图纸等设计资料以及操作卡作为基础资料,对装置进行结点划分。根据引导词,小组成员研究发现系统可能出现的危险,得到的分析结果为偏差产生的原因,偏差可能导致的后果,产生后果的风险等级,安全措施、后续改进的指导建议[4],HAZOP分析的流程图见图1。

图1 VHAZOP分析流程图

2 HAZOP 分析及应用

2.1 工艺流程

来自液氨储罐的液氨进入液氨气化器气化,与计量的邻氯甲苯和水一同进入原料气化后进入流化床。空气经简单过滤及电加热器预热,由罗茨风机送至流化床。

来自原料气化器的物料进入流化床气体分布板上方,来自罗茨风机的空气进入流化床下部的气体分布板下方。在加热条件和催化剂作用下,发生氨氧化反应,生产邻氯苯腈,气体物料在流化床内停留时间约50S。

旋风分离器将催化剂和气体物料分离,催化剂通过旋风料退回到流化床,循环使用。反应气出流化床后进入凝华塔急冷捕集。流化床下部的反应温度控制在390±5℃,流化床出口温度控制在0±5℃。

氨氧化反应为放热反应,流化床内部设上下两段冷却系统,在不调整物料流量的前提下通过冷却水调节流化床上下部温度,防止热聚合。

2.2 HAZOP分析节点划分

据HAZOP分析的要求,应将分析对象划分为HAZOP分析节点以便于分析小组进行系统分析。依据该项目邻氯苯甲腈反应工段的实际情况,划分为3个节点。HAZOP分析节点及节点描述见表1。

表1 HAZOP分析节点

2.3 确定偏差

对于每一个分析节点,分析小组以该装置实际运行正常工艺参数为标准值,分析工艺参数出现偏差的具体原因,这些偏差由引导词与工艺参数引出。如液氨汽化器管壳程内漏导致的液氨窜入循环水管线,污染循环水,人员接触造成人员伤亡事故,或者由于液氨汽化器出口流量控制回路流量控制器故障,或者执行器开度过小或关闭等,造成的氨汽化器液氨减少或中断,影响下游反应等。

在原料预处理、反应、产品处理、均存在对现场操作人员身体生理健康、心里健康、装置运行安全和生态环境等不同形式的,不同程度的影响和危害。由于,装置内部各个分析节点的特性不尽相同,其偏差引起的主要危险及有害因素也会相应发生变化,在进行HAZOP分析时结合其实际情况,调整分析的重点。本装置反应工段在进行 HAZOP 分析时,需要重点关注压力管道因低压窜气、压力容器因机械故障造成的满罐以及腐蚀泄漏引发的潜在危险。此外,纯水输送泵、罗茨风机等设备存在噪声危害,高温反应釜存在烫伤危害,在分析时也应进行考虑。

2.4 安全风险矩阵

安全风险矩阵法是风险可视化工具,能够把危险发生的可能性和伤害的严重程度综合评估风险大小的定性的风险评估分析方法。风险标准采用具体见表2。

表2 安全风险矩阵

伤害后果需要考虑健康与安全影响、财产损失影响、非财务与社会影响、环境影响四类,按严重性从轻微到特别重大分为5个等级,依次A、B、C、D、E,伤害后果发生的可能性从低到高分为7个等级,依次为1,2,3,4,5,6和7。

对于某风险的具体风险等级,应取四种后果中最高的风险等级,采用后果严重性等级的代表字母和可能性等级数字组合表示。例如:当后果等级为A,可能性等级为7时,其对应的风险等级为A7。

风险级别分为重大风险(红色)、较大风险(橙色)、一般风险(黄色)和低风险(蓝色)4个级别。

风险等级说明:

(1)低:不需要采取行动;

(2)中:可选择性的采取行动。

(3)高:选择合适的时机采取行动。

(4)很高:立即采取行动。

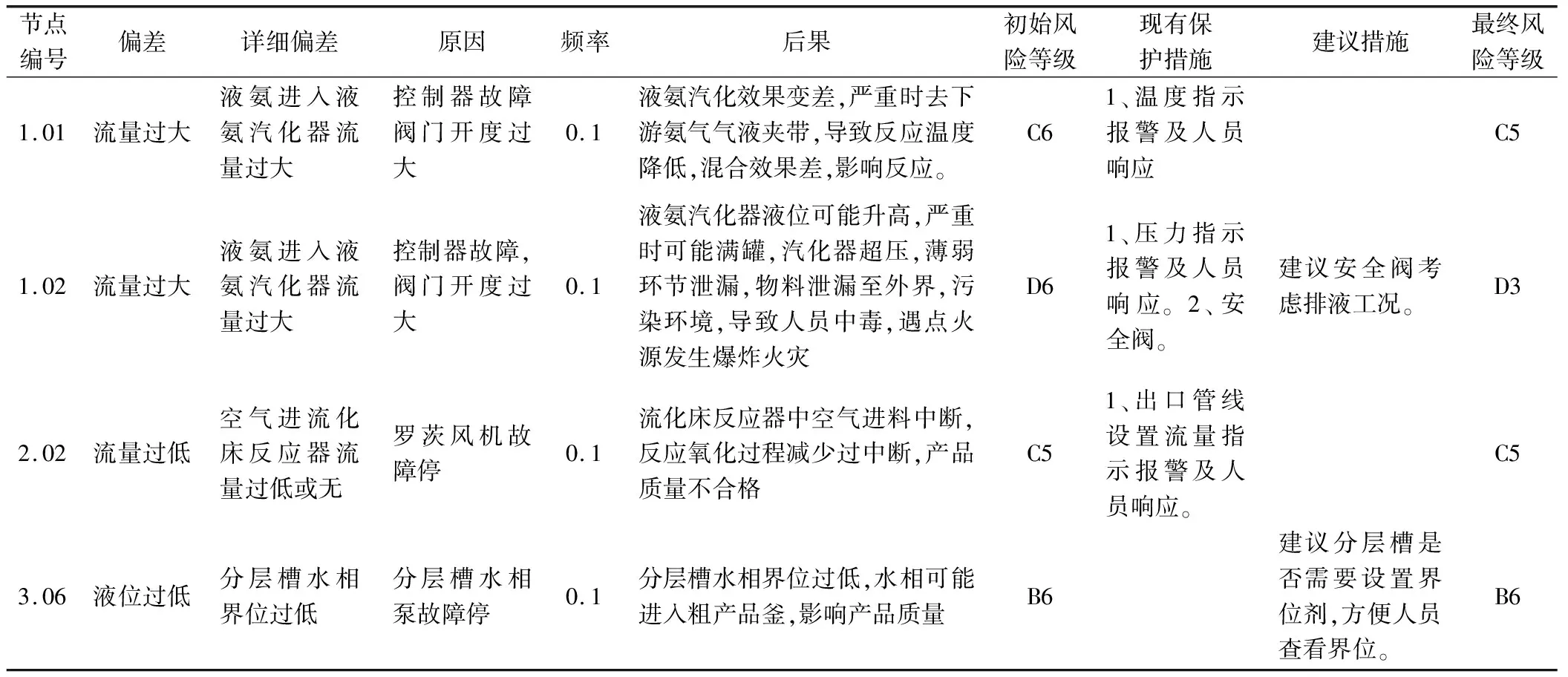

3 HAZOP 分析结果

根据HAZOP 分析方法的要求,其分析结果应该以分析记录表的形式总结,主要包括节点编号、偏差、详细偏差、原因、频率、后果、后果等级、初始风险等级、现有保护措施、剩余风险等级、建议措施、最终风险等级。本文以汽化器换热器管壳程内漏为例,详细阐述“泄露”该偏差,是如何进行分析的。假设汽化器换热器管壳程内漏,则可能的原因汽化器换热器管壳程内漏,所造成的后果为换热器管壳程内漏,蒸汽泄漏至液氨管线,导致液氨管线温度、压力升高,影响反应,严重时氨气缓冲罐超压,薄弱环节泄漏,氨气泄漏至外界,污染环境,导致人员中毒,遇点火源发生爆炸火灾,初始风险等级为D5。已有的保护措施包括:

(1)氨气缓冲罐温度指示报警及人员响应;

(2)氨气缓冲罐压力指示报警及人员响应;

(3)氨气缓冲罐安装安全阀。

经计算分析,保护措施作用下,最终的风险等级由D5降至D2。

本次邻氯苯甲腈化工中间体装置HAZOP 分析,着重对工艺流程安全、装置运行安全、财产损失影响、非财务与社会影响、环境影响等方面进行讨论,划分3个工艺节点,系统分析了72条偏差,提出改进意见12条。表3列举了部分典型的分析结果。

表3 邻氯苯甲腈化工中间体装置HAZOP分析结果表

3 结论

通过对邻氯苯甲腈化工中间体装置进行HAZOP 分析,系统识别了识设计存在缺陷、工艺过程危害及操作性问题漏洞,并通过提出相应的建议措施,削减了风险等级,为增强整个中间体生产装置的安全性和可靠性提供了系统性帮助。

在本次HAZOP分析所得到了的72条偏差中,初始风险等级为D类风险14条,C类风险22条,其余36条为B类风险。出现D类与C类风险主要原因为:(1)因温度过高、流量过大引起的超压非正常工况,造成管道与设备的超压泄露;(2)因控制器或者执行器失效引起的反应器超温、超压工作,造成反应器费非正常工况运转,造成产品不达标、反应器因高温、高压泄露;(3)因温度过高,影响液氨气化量,影响下游反应正常运行。因此在对邻氯苯甲腈化工中间体装置进行HAZOP 分析时,应特别注意系统温度与压力的检测、控制与执行,避免造成装置处于非正常工况的运转。