涡旋压缩机传动系统的模态分析与优化设计

2020-11-27刘志浩高汉根

赵 嫚,刘志浩,高汉根

(兰州理工大学石油化工学院,甘肃兰州 730050)

1 引言

涡旋压缩机是一种应用较为广泛的流体机械,目前在制冷与空调、各种气体压缩、燃料电池等领域得到了广泛的应用,具有结构简单、体积小、稳定性高、节能高效等突出优点[1]。涡旋压缩机独特的工作原理决定了驱动主轴为偏心曲轴,偏心曲轴工作的稳定性直接影响整机工作的可靠性和工作效率,因此涡旋压缩机传动系统的动力特性研究一直是涡旋压缩机研究的重点和热点之一。直接借助实验方法进行传动系统动力特性研究会有成本高、周期长的不足,故目前常借助软件进行仿真研究,这对压缩机传动系统的优化设计,减少成本有重要意义。

目前计算机模拟软件发展的越来越成熟,其中ANSYS软件在轴系模态方面的研究有着突出的优势,可以更加直观展示轴系的构成及曲轴的固有特性,获取曲轴结构刚度的薄弱环节从而进行优化设计。苏亚锋等[2]依据转子动力学和有限元理论在得出转子简化模型的基础上,进行了模态计算和转子动力学分析,提取了转子前六阶固有频率、模态振型、临界转速。刘涛等[3]利用Ansys Workbench对涡旋压缩机曲轴及曲轴构件的固有特性进行分析,得出前六阶固有频率及各阶振型,分析比较两种情况下固有频率和振型的差异。李菊华等[4]利用动力学仿真软件Adams,实现涡旋压缩机动平衡的多目标优化设计。Jin K H等[5]考虑到平衡铁相位角对涡旋压缩机工作性能的影响,在曲轴力和力矩平衡基础上,将主轴承载荷设为独立变量完成对平衡铁设计。

本文以某一卧式涡旋压缩机的曲轴传动系统为研究对象,利用SolidWorks软件建立传动系统的三维模型;在ANSYS有限元分析软件对主要参数完成试验设计后,采用多目标优化设计方法对建立的响应面模型进行优化,为涡旋压缩机传动系统的优化设计提供理论参考。

2 涡旋压缩机传动系统气体力数学模型

涡旋压缩机工作过程中作用在涡旋盘上的气体力影响着压缩机性能。气体作用力主要有:切向气体力Ft、径向气体力Fr和轴向气体力Fa。其中,轴向气体力由背压腔压力平衡,轴向合力对传动系统动平衡影响较小;径向气体力为一定值,相对切向气体力Ft较小,故本文气体力只考虑切向气体力。

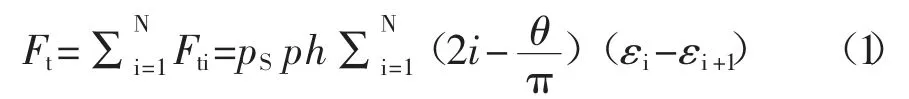

切向气体力为与动、静涡盘基圆连线相垂直方向的气体分力,对动涡盘有引起自转和对主轴产生阻力矩的作用。涡旋压缩机有N对压缩腔时,切向气体力的计算式为

绝热压缩时

式中ps——吸气压力

pt——圆渐开线节距

h——涡旋齿高度

εi——第i压缩腔压力比

pi——第i个压缩腔内气体压力

V——压缩腔的容积

选定涡旋压缩机基本参数:基圆半径a=3.5 mm,齿高h=40 mm,齿厚t=4.5 mm,压缩腔对数N=3,排气角θ*=221°,电机转速=2900 r/min。结合相关理论[9]计算涡旋盘在排气角位置时的最大切向气体力Ft=810 N。

3 传动系统预应力下的模态分析

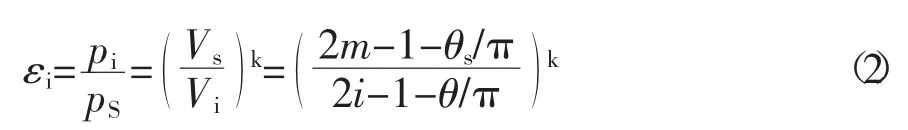

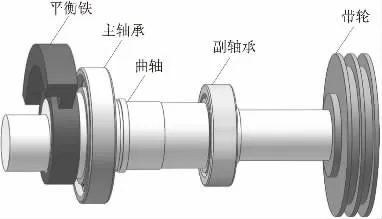

传动系统作为涡旋压缩机的驱动系统,由曲轴、主副轴承、平衡铁以及带轮组成,借助Solid-Works软件对其进行建模。在设计树鼠标右键点击注解,勾选“显示特征尺寸”,鼠标左键选中需要参数化的尺寸,在左侧“主要值”中将尺寸名称前面添加“DS_”,然后保存模型,通过插件与ANSYS软件进行联合,将模型导入Workbench工作平台中。

3.1 材料属性的定义及网格的划分

首先定义模型对象的材料属性,这里曲轴的材料为40Cr,材料属性见表1,然后采用六面体单元网格划分,网格的大小为5 mm,划分完成后网格共100143个节点,28742个单元,得到的网格模型如图2所示。

3.2 约束和载荷

图1 传动系统三维模型

图2 有限元模型

表1 模型材料属性

涡旋压缩机转子系的一次平衡,解决了动涡盘因涡旋齿偏心带来的静不平衡问题,动涡盘质心与曲轴曲柄销轴线共轴。在进行有限元模态分析时,把动涡盘作均质圆盘处理,简化成集中质量加载到曲轴曲柄销上。在Ansys Workbench软件中,在曲柄销中心点施加最大切向气体力810 N,将带轮预紧力866 N通过轴承负载(Bearings Load)的形式投影到带轮上。在主轴主、副轴承轴颈表面施加圆柱约束(Cylindrical Support),释放轴向的自由度但限制径向、切向方向上的位移,并在轴承内圈配合处的轴肩处添加无摩擦约束(Frictionless Support),限制轴向方向的位移,添加重力载荷。

表2 传动系统前六阶固有频率及振型

3.3 传动系统预应力下模态分析

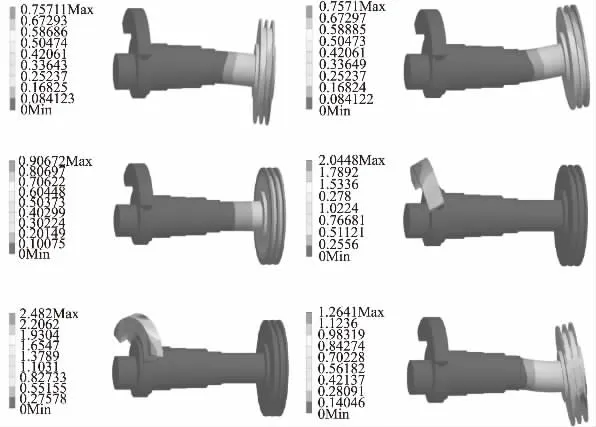

涡旋压缩机曲轴传动系统模态分析时,由于高阶模态不会对系统产生较大的影响,因此,只需计算涡旋压缩机传动系统的前六阶模态[10]。模拟得到了前六阶固有频率和相应振型,模态分析结果见图3和表2。

4 优化设计

响应面优化设计是在变量空间中选取多个样本点的函数响应计算值或测试值,通过回归分析建立拟合函数关系。其基本思想是找到目标函数的下降方向,然后在下降方向上找到最优解[11]。涡旋压缩机传动系统优化模型的建立,需首先对要进行优化的尺寸参数进行确定,然后选择合理的试验设计方法,设立试验点进行试验和灵敏度分析,进而建立响应面模型并进行分析。本文选择应用最广泛的中心组合设计方法(Central Composite Design)进行试验设计。

图3 涡旋压缩机传动系统前六阶模态及振型

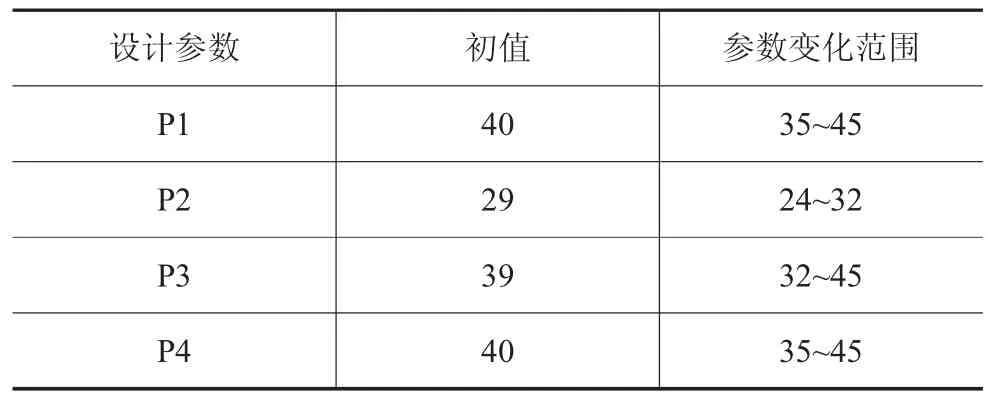

表3 设计参数初值及变化范围

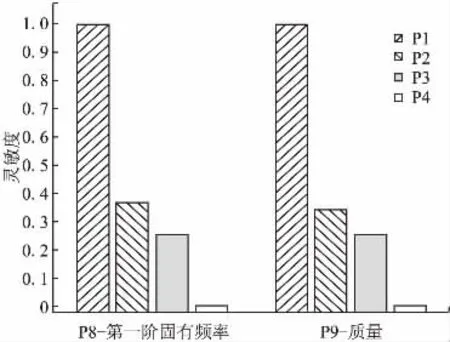

图4 灵敏度图

4.1 确定设计变量

涡旋压缩机传动系统由多个零部件组成,为保证优化过程的效率,减小计算规模,本文选取4个主要尺寸参数作为设计变量,轴末端直径P1,模型从右到左第三、四、六轴段长度P2、P3、P4,将曲轴质量、第一阶固有频率作为目标变量。同时,在模型结构的基础上,结合压缩机传动系统设计指标,为设计变量设定一定的变化范围,如表3所示。

4.2 灵敏度分析

灵敏度是指在一定范围内,输入参数对输出参数的重要程度。

首先要通过灵敏度分析确定对输出参数影响较大的几个设计参数,忽略对灵敏度效果不显著的设计变量,便于提高分析精度,减少计算时间。将上述4个设计参数对质量和第一阶固有频率的影响程度进行了灵敏度分析,分析结果如图4所示。

由图4分析可得,当设计参数取正值时,输出参数值随着设计参数的增加而增加;当设计参数取负值时,随着设计参数的增加,输出参数的值减小,因此,选取的4个设计参数对转子的重量和第一阶固有频率均有影响。其中,P1对第一阶固有频率的敏感度最大,系数为0.9923,其次为P2、P3,系数分别为0.3676、0.2478,P4最小;对质量而言,P1敏感度最大,系数为0.9982,其次为P2、P3,系数分别为0.3395、02522。

4.3 响应面分析

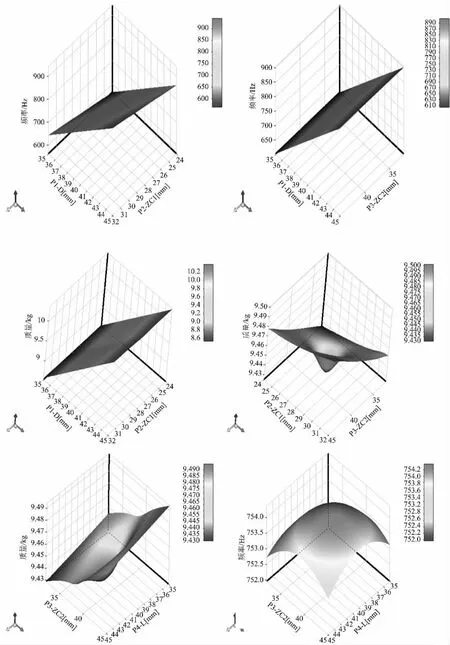

完成涡旋压缩机传动系统试验设计和灵敏度分析后,即可建立响应面模型。目前,响应面构造的方法有多项式、指数函数和对数函数拟合、神经网络逼近等[12],其中多项式逼近模型适用范围比较广泛,能够处理非线性问题。因此,在实际应用中无需讨论设计变量与目标函数之间的关系如何,都可采用多项式逼近模型进行分析。Design Explorer是Ansys Workbench中的快速优化模块,是在设计点(可以增加或减少设计点)参数上研究相应的输出函数。为了便于对设计点数的研究,需要把设计点拟合成响应曲面(线)进行研究。对于涡旋压缩机传动系统模型,其结构尺寸设为输入参数,借助的响应面分析,生成输入参数与输出参数(一阶固有频率、质量)关系的响应曲面,如图5所示,据此,进而进行优化分析。

由图5响应面模型分析得,输入参数P1、P2与第一阶固有频率和质量最大值呈线性关系;且随着P1、P2增大,频率增大;P1、P2减小,质量减小;P3与P4呈非线性关系,随着P3、P4增大,频率先增大后减小。输入参数与一阶固有频率呈正线性关系,随着尺寸增大一阶固有频率也随之增大。此结果与敏感性分析结果相符。

5 涡旋压缩机传动系统多目标优化

5.1 多目标优化数学模型

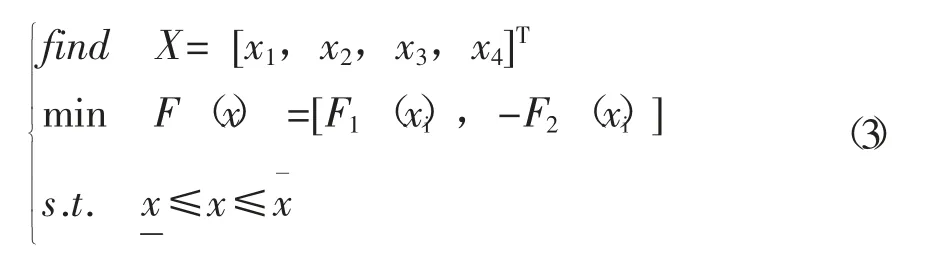

Ansys Workbench提供的优化算法包括:筛选算法(Screening),多目标遗传算法(MOGA),非线性二次规划法(NLPQL)等。其中,多目标遗传算法是模拟达尔文的遗传选择和自然淘汰的生物进化过程,处理的是一个种群,可寻找多个优化目标的解-帕累托解集(Pareto solution),收敛性、鲁棒性好,且具有并行处理机制。ANSYS Workbench采用的MOGA是基于NSGA-II的一个变种,支持多目标和约束,适合计算全局最大值/最小值,可规避局部最优的陷阱[13]。当前用于结构优化设计主要方法是数学规划求解法,这一优化数学模型可用下式表示

式中x——设计变量向量

i——目标函数个数

j——设计变量个数

f(x)——目标函数,

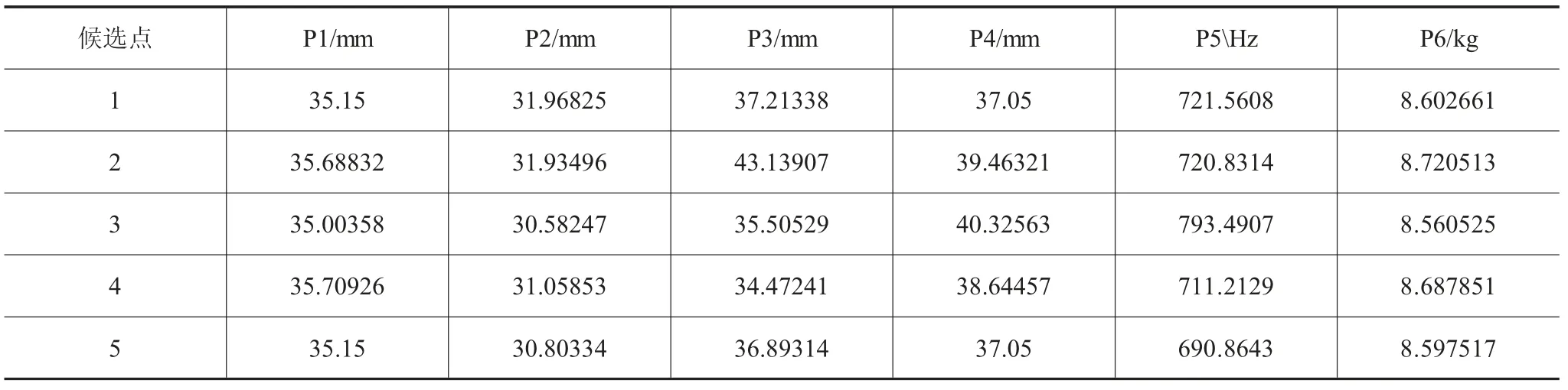

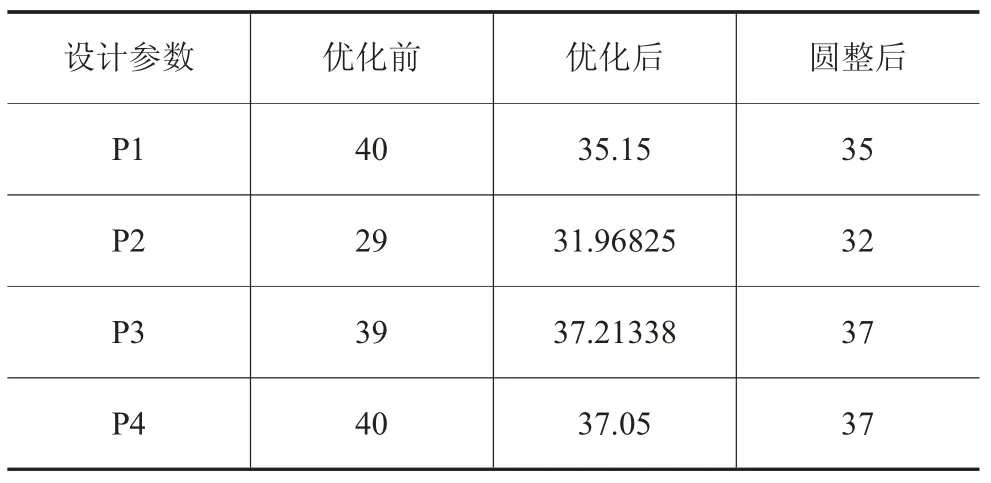

5.2 优化结果讨论

通过优化,表4中所给出样本点均为合理的优化解,可以依据对输出参数的要求不同,在这些优化解中进行选择,经过分析,选择第一组样本参数作为尺寸优化结果,同时综合考虑制造工艺要求,对此组数据进行圆整后得到的结果如表5所示。

图5 响应面模型

表4 优化五组最优解

表5 优化前后对比

6 结论

(1)通过Ansys Workbench平台进行有限元分析,得到传动系统的前六阶固有频率及振型,便于寻找传动系统的薄弱环节。

(2)建立传动系统曲轴响应面分析模型,对曲轴多个尺寸参数化并进行试验设计与灵敏度分析,研究了各设计参数对质量和第一阶固有频率的影响程度。

(3)采用多目标优化算法对曲轴设计参数进行优化并得到最优解。其重量9.54 kg减少至8.602 kg,减重达0.938 kg,减幅9.83%;第一阶固有频率从685.3 Hz提高到721.56 Hz,提高了5.3%。

基于Ansys Workbench的多目标遗传算法显著提升构件优化效率,为传动系统尺寸的优化设计提供了的理论支持,提高了材料利用率。