子弹头工艺品的五轴数控加工工艺

2020-11-27田苗苗李晓红

田苗苗,李晓红,吕 辉

(1.河源技师学院,广东 河源517000;2.河源职业技术学院,广东 河源517000)

随着人们生活水平的提高,对工艺品需求逐年增加,且对其工艺的要求越来越高(因为工艺品一般尺寸小,造型复杂多样)。传统的金属工艺品加工多采用铸造方式生产,效率低而且成本高[1],随着数控机床的普及,工艺品也多用数控机床来加工,如黄宏俊分析了数控多轴技术运用于工艺品加工的方式[1],钱杨林探讨了火炬娃模型工艺品的数控编程加工[2]。但在数控加工中,要避免其数控机床误差、多次换刀、加工中断等原因产生接刀纹,影响其工艺品的美观。五轴数控加工技术能实现工件在一次装夹后,对多个面进行铣、钻等多工序加工,可以加工三轴数控机床所不能加工或很难一次装夹完成加工的连续、平滑的自由曲面,适合生产批量小、结构复杂的产品。因此,能够减少加工时间与费用,同时车间占地面积、装夹数量、设备故障也会相应减少,给企业带来了良好的经济效益;因此,五轴数控加工技术被广泛应用到模具、3C 产品、工艺品等生产制造中[1,3-4]。子弹头工艺品(见图1)是人们喜爱的一种特殊的工艺品,但其尺寸小,造型特殊,包含几何要素较多,且涉及曲面和表面纹路较多,加工时刀路复杂。以前常采用三轴数控加工机床加工,但由于采用三轴机床进行加工需要虑其装夹部位且需要多次装夹分中找正来加工,对其纹路等表面多次装夹后加工出来的表面质量有容易产生接刀痕,而且在效率上也很费时费力。为此,本文基于NX10.0,设计了子弹头工艺品在5 轴数控机床的加工工艺及加工方法,希望能为企业生产提供相应借鉴。

1 加工工艺解析

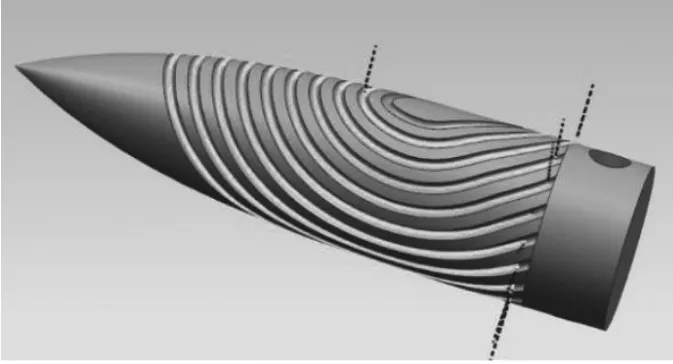

子弹头工艺品结构如图1 所示,主要包括头部、孔、子弹座和纹路等结构,材料为铝合金(方料),其表面粗糙度要求达到Ra3.2,且不能有接刀痕。

图1 子弹头工艺品整体结构

通过子弹头工艺品的整体结构可知,其6 个面都要加工,尤其是表面纹路要采用联动加工才能加工到位,如采用三轴机床进行加工,需要虑其装夹部位,且需要多次装夹分中找正来加工,多次装夹后加工出来的表面质量可能有接刀痕,且费时费力;而采用五轴机床,只要一次装夹就可以将整个工件的所有特征加工出来。另外,在加工该零件时会使用球头铣刀,球头铣刀是以点接触成形,切削效率低,采用三轴机床加工时,刀具/工件位置角在加工过程中不能调,很难保证用球头铣刀上的最佳切削点(即球头上线速度最高点)进行切削,有可能出现切削点落在球头刀上线速度等于零的旋转中心线上的情况;而采用五轴联动数控机床,由于刀具/工件位姿角随时可调,可以避免这种情况的发生,而且还可以充分利用刀具的最佳切削点来进行切削,或用线接触成形的螺旋立铣刀来代替点接触成形的球头铣刀,从而获得更高的切削速度、切削线宽,即获得更高的切削效率和更好的加工表面质量。

通过以上分析,选用五轴数控机床进行加工,只要经过一次装夹即可把所有的结构都加工到位,既提高了生产效率,又可以保证产品的加工精度。

根据子弹头工艺品的结构特点,按照粗加工-半精加工-精加工的思路,确定子弹头工艺品在5 轴数控机床上的加工工序为:正反面开粗-螺旋半精弧面-精加工弧面-刻纹路-钻孔,具体加工示意图如图2 所示。

图2 子弹头工艺品加工示意图

2 数控加工工艺

2.1 机床的选择

选用卫国教育科技(河源)有限公司生产的工业型WG-125 五轴数控铣床进行加工(操作系统为Lynuc N3 数控系统,A/B 轴旋转角度(度)≥+110/-10,C 轴旋转角度(度):360)[5-6],主轴最高转速为12 000 r/min,WG-125 机床刚性良好,能够满足子弹头工艺品对加工精度的需要。

2.2 装夹方式

根据子弹头工艺品的整体尺寸,确定其毛坯尺寸为18 × 25 × 85 的方料,可直接采用四爪卡盘进行装夹。

2.3 加工工艺路线及工艺参数

子弹头工艺品的加工程序采用了NX10.0 进行编制(NX 软件在加工程序编制方面功能更加强大,可以进行三轴、四轴、五轴数控加工程序的编制),使用基本加工策略和多轴加工策略[5-6]。

(1)工序1:开粗,采用“型腔铣”的加工策略,用D10 平底刀去除多余毛坯料,留0.2 mm 余量,加工完正面后,将主轴旋转180°,对反面进行开粗,为下一步工序做准备,生成的粗加工刀路如图3 所示。

图3 子弹头工艺品工序1 刀路图

(2)工序2:半精加工,选用R2 球刀利用“可变轮廓铣”的加工策略(步距数“300”),将上一步加工余量加工均匀,留0.1mm 余量,为下一步工序做准备,生成的半精加工刀路如图4 所示。

图4 子弹头工艺品工序2 刀路图

(3)工序3:精加工,选用R2 球刀,依然利用“可变轮廓铣”的加工策略(步距数“1000”),将上一步加工余量清除,生成的精加工刀路如图5 所示。

图5 子弹头工艺品工序3 加工刀路图

(4)工序4:纹路加工,此工序采用“可变轮廓铣”加工策略,根据纹路的大小,选用R0.5 的球刀刻画表面纹路,生成的加工刀路如图6 所示。

图6 刻画子弹头工艺品纹路刀路图

(5)工序5:孔打点,由于需要钻孔的面为曲面,所以钻孔前需要先加工一个中心孔,此工序采用“钻孔”的加工策略,根据孔的尺寸,选用ZXZ3.3 中心钻加工中心孔[5],生成的加工刀路如图7 所示。

图7 子弹头工艺品中心孔刀路图

(6)工序6:子弹头工艺品钻孔,由于要加工孔,所以此工序采用“钻孔”加工策略,根据孔的尺寸,采用ZD3 钻头进行钻孔,此处编程方法与上一步相同。

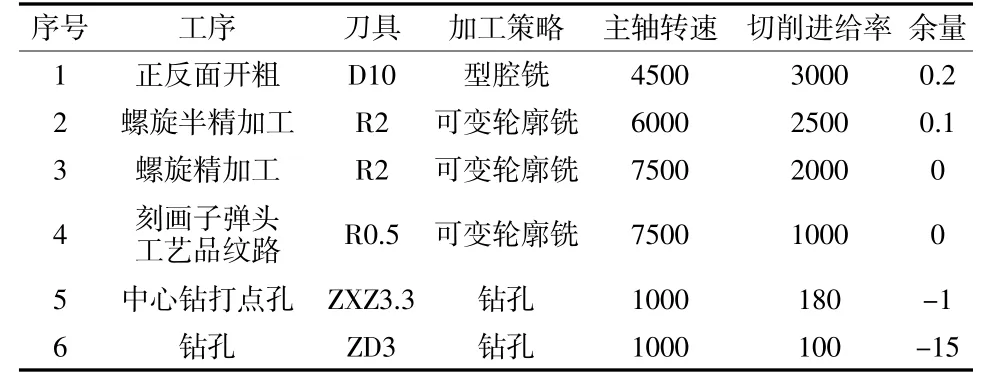

经过仿真和对子弹头工艺品的加工工艺路线和工艺参数进行了分析,最终确定了各工序的刀具、加工策略及切削参数,具体如表1 所示。

表1 各工序刀具、加工策略及切削参数表

得到的纹路的关键数控代码如图8、图9 所示。可见,五轴的实际走刀代码要明显少于三轴,即刀路更少,更高效。

图8 三轴纹路加工数控代码

图9 五轴纹路加工数控代码

3 实际生产结果

所编制的程序经模拟仿真和后处理后,在WG-125 五轴数控铣床进行了实际生产,现场装夹效果如图10 所示。

图10 子弹头工艺品毛坯现场夹持方法

生产完成的子弹头工艺品样品如图11 所示,对子弹头工艺品样品的头部、孔、子弹座和纹路等表面进行了表面粗糙度检测,实测头部、子弹座和纹路的表面粗糙度都达到了Ra1.6,孔的表面粗糙度达到了Ra3.2;另外,表面无接刀痕,检测结果为各项技术指标均到达了用户的需求。

图11 子弹头工艺品样品图

4 结束语

本文通过对子弹头工艺品的结构特点进行分析,基于5 轴数控机床,利用NX10.0 软件对加工程序进行设计和编制,并经过实际生产,证明各工序的刀具选择、加工策略应用及切削参数设置均比较合理,生产的样品得到用户认可,相比其原有的三轴加工工艺,减少了装夹和走刀次数,更高效,得到的纹路精度更高。