基于同步电机阻尼绕组技术创新的研究

2020-11-27凤发

凤 发

(广西恒达电机科技有限公司,广西 来宾546100)

0 引言

阻尼绕组是由若干个阻尼环形成,是同步电机转子中必不可少的一部分。原有的阻尼绕组采用锻造铜板材料切削加工而成,加工复杂、制作成本高、加工周期长、散热差。电机运转时存在离心力(电机旋转时产生的)与热应力(电机运行中由阻尼绕组电流变化引起的发热),两种破坏力叠加在阻尼绕组上。由于原有传统设计的同步电机阻尼绕组因结构设计缺陷,易出现受热、松动、故障等问题,容易导致金属疲劳断裂。尤其是钢铁、水泥、铝业等大型企业因同步电机阻尼绕组故障而导致停机的现象较多,影响企业的正常生产,由此造成的经济损失十分严重。

1 同步电机存在的问题

同步电动机属于交流电机,定子绕组与异步电动机相同。它的转子旋转速度与定子绕组所产生的旋转磁场的速度是一样的,所以称为同步电动机。

由于同步电机可以通过调节励磁电流使它在超前功率因数下运行,有利于改善电网的功率因数,因此,大型设备,如大型鼓风机、水泵、球磨机、压缩机、轧钢机等,常用同步电动机驱动。低速的大型设备采用同步电动机时,这一优点尤为突出。此外,同步电动机的转速完全决定于电源频率。频率一定时,电动机的转速也就一定,它不随负载而变。这一特点在某些传动系统,特别是多机同步传动系统和精密调速稳速系统中具有重要意义。同步电动机的系统运行稳定性也比较高。同步电动机一般是在过载状态下运行,其过载能力比相应的异步电动机大。异步电动机的转矩与电压平方成正比,而同步电动机的转矩决定于电压和电机励磁电流所产生的内电动势的乘积,即仅与电压的一次方成比例。当电网电压突然下降到额定值的80%左右时,异步电动机转矩往往下降为64%左右,并因带不动负载而停止运转;而同步电动机的转矩却下降不多,还可以通过强行励磁来保证电动机的稳定运行。

多年来,针对我国80%以上的电机产品因电动机及被拖动设备运行效率低,电动机、风机、泵等设备陈旧落后,电机系统运行效率比国外先进水平的电机低2% ~5%,设备长期低负荷运行。国家一直积极推进工业领域重点行业能效提升工程,推进电机、内燃机系统能效提升及变压器等高耗能通用设备改造,鼓励在电机系统实施永磁同步伺服电机、高压变频调速等技术改造,积极发展高效电机、内燃机。因此,我国在提高电机系统运行效率、系统节能管理方面有着巨大需求。

在电机技术改造过程中,同步电机均存在一个关键问题,即用于稳定和缓和同步电机工作过程中电机速度变化平稳性的阻尼绕组容易产生断裂和变形,影响同步电机的正常运行和使用寿命。且同步电机速度在频繁变化时,阻尼绕组也需要频繁改变电流的大小,使电机速度缓和稳定。由于频繁的大电流会使阻尼绕组产生较大的热量,在热量变化过程中使阻尼绕组材质发生性变,产生热应力疲劳而影响材料强度。因此,同步电机阻尼绕组在运行过程中产生的疲劳断裂,严重影响着电机的运行效率,使得电机运行效率降低10%左右。

同步电机的阻尼绕组在电机运行过程中起到一个缓冲和稳定的作用。每当电动机的转速发生变化时,阻尼绕组的电流也随之变化,以期速度趋向稳定。当同步电机运行启动运转时,阻尼绕组中的电流大,绕组的发热变形最为严重。当然,电动机运行中速度变化频繁时,阻尼绕组中的电流变化也大,发热量俱升,阻尼绕组的变形也随之加重[1-2]。这种变形除了阻尼绕组受旋转速度变化带来的变形外,主要是受热应力的作用后的断裂和变形。因此,在同步电机运行中埋下了隐患,导致了设备故障。

2 同步电机阻尼绕组的技术创新

为解决该技术难题,广西恒达电机科技有限公司技术团队通过十余年来处理同步电动机阻尼绕组的故障,逐步摸索出同步电动机阻尼绕组设计理念和结构布置存在的缺陷,提出了一个新的设计理念,其目的是解决同步电动机阻尼绕组存在的断裂和变形等缺陷。

2.1 同步电机阻尼绕组结构设计

同步电机转子阻尼绕组由若干个阻尼环形成,在结构上相当于在转子励磁绕组外叠加一个短路环,其作用随转子同步转动,对电机的动态稳定起调节作用。电机正常运行时,由于定转子磁场是同步旋转的,因此阻尼绕组没有切割磁感线磁通量,也没有感应电流。当电机出现转速低于定子磁场的转速时,阻尼绕组切割定子磁通产生感应电流,感应电流在阻尼绕组上产生的力矩使转子加速,二者转速差距越大,则此力矩越大,加速效应越强。因此,阻尼绕组对电机运行的动态稳定有良好的调节作用[3]。

本设计是将原有同步电机运转时存在的离心力与热应力两种破坏力叠加在阻尼绕组上,改为允许阻尼绕组弧形结构有限的形变,采用吸收与抵消破坏力的措施,提高整体阻尼绕组的使用寿命。

具体结构如图1 所示[4]。

图1 同步电机阻尼绕组结构图

同步电机转子上由若干个阻尼环形成的阻尼绕组,包括转子1、极相组线圈2 和极相组铁芯5,阻尼绕组4 安装在极相组铁芯的两端,转子的外周均匀设有极相组线圈,每一个相组线圈的中间部位均有极相组铁芯;阻尼绕组包括若干个阻尼环和若干个导电杆,极相组铁芯两端的侧壁上均匀设有一排弧形布置的固定孔6,阻尼环3 与固定孔相匹配呈弧形状。每一个极相组铁芯的两端外分别各设有一个阻尼环,在阻尼环的两端相对弯曲的设有圆弧状的连接部分7,阻尼环通过连接部分首尾相连后形成一个封闭的环形状,并且连接部分的拐角处于相邻两个极相组线圈正中间;导电杆的一端连接阻尼环的外表面,导电杆的另外一端固定到固定孔内形成与固定孔相匹配的弧形结构。

2.2 同步电机阻尼绕组技术原理

本技术原理是将每个磁极的阻尼环制作成半圆环形状,并将半圆环形状的两端分别固定在转子本体上。当电机旋转时,在每个磁极上的离心力F 的反向,必然有一个与其方向相反的拉力F’,这个力起到了限制乃至抵消离心力的作用。如果电动机反向旋转时,在阻尼环的另一端同样也会形成另一个与F力相反的拉力F’。

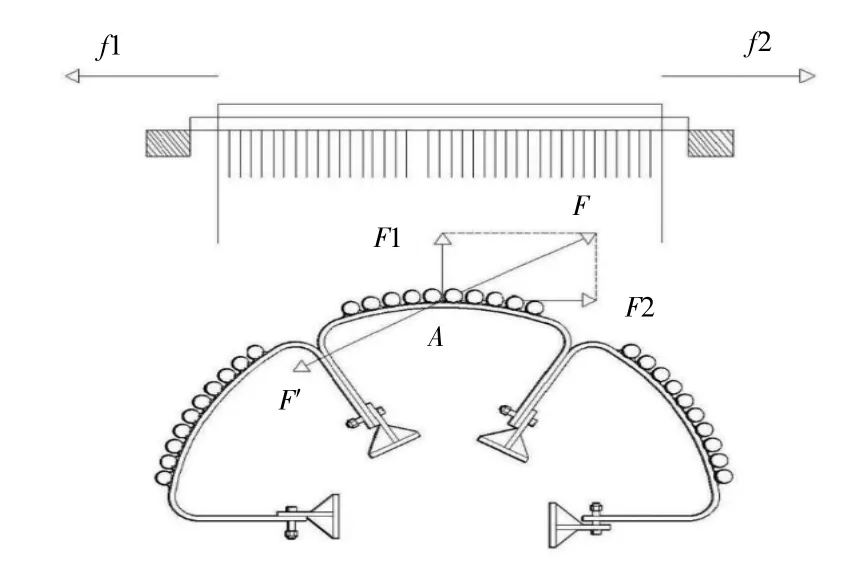

如图2 所示,f1 和f2 表示轴向热变形力,F 表示A 点的离心力,F1 表示A 点的法向力,F2 表示A点的切向力,F 表示A 点的反向拉力。阻尼环断裂的原因是电机运行中由阻尼绕组电流变化引起的发热导致阻尼环的轴向变形,同时,电机旋转时产生的离心力F 加速阻尼环的变形和金属疲劳断裂。

图2 阻尼绕组的受力分析图

通过技术创新的阻尼绕组由两端弧形连接部分组成,可以吸收和释放破坏力,并且将原阻尼绕组的离心力与热应力两种破坏力改为允许有限的形变,通过吸收与抵消的措施来求得一个平衡,创造一个平稳的运行环境。最终使得阻尼绕组的弧形结构有良好的抗变形强度,可减少电机在正反转时所产生法向力F1 和切向力F2 对阻尼绕组金属疲劳的破坏。

同样,当电机的电流增大,阻尼绕组的变形只能沿轴向延伸,因为阻尼绕组布置在极相组表层的固定孔中,不可能径向移动。阻尼绕组直接固定在若干个连接部分,增加了阻尼绕组的强度。电流大引起的热变形率大致相当,因为两者的载流量也是有一定的比例,但电流密度是相似的。

3 创新效果

本项技术创新解决了同步电机转子阻尼绕组多年没有解决的技术难题。这种设计理念的同步电机阻尼绕组结构通过多年的推广应用,取得了良好的效果,实践证明本项技术创新是可行的,可有效提高同步电机的运行质量、减少设备故障率,达到节能效果。具体效果如下:

(1)结构轻盈,有利于减小转子机械不平衡。

(2)制作简单,减少传统阻尼绕组的锻造铜板材料切削加工,节约材料,大幅度降低造价。

(3)该阻尼绕组设计的弧形结构散热面积大,在电机运行时加大迎风面积,加速散热。

(4)该阻尼绕组的弧形结构有良好的屈服应力,可改善电机在正反转时所产生的法向力和切向力对阻尼绕组金属疲劳破坏。

4 结束语

对电机解体检修来进行应急处理,不能从根本上消除故障。以原电机为基础,经过性能失效分析、使用寿命评估和技术改进,对同步电机阻尼绕组进行重新工艺设计、制作,才能保证电机长期稳定运行,无论是性能还是质量都优于原有的产品[5]。解决了原有同步电机阻尼绕组存在的的断裂和变形等缺陷,达到了降低成本、加速散热、稳定运行、改善金属疲劳的效果,提高了同步电机的运行效率和使用寿命。