航空发动机双合金涡轮整体叶盘结构分析及参数选取

2020-11-27欧阳志高

于 晶,张 琴,欧阳志高

(1.中国航发湖南动力机械研究所,湖南 株洲412002;2.中小型航空发动机叶轮机械湖南省重点实验室,湖南 株洲412002)

双合金整体叶盘是将叶片与叶盘通过特殊工艺制成的一个整体,在航空发动机高温高压的涡轮部件中应用较少。它与常规采用榫头榫槽连接的叶盘相比有转子重量轻,气体逸漏少,效率高,结构简单,发动机零件数量少等优点[1]。

在发动机工作过程中,涡轮盘中心部位与边缘部位的受力和环境状态不同,盘毂、盘辐部位因在较低的温度下承受大的拉应力而要求具有高强度、高塑性和高的低周疲劳性能,盘缘部位因工作温度高、承受应力小而要求具有高的高温蠕变抗力和断裂韧性,因此需要同时满足轮辐和轮缘的不同力学性能。位于流道中被燃气包围的叶片可选择铸造高温合金,以满足高温环境下涡轮叶片的持久、蠕变性能要求;轮盘不直接接触燃气,且一般会由来自压气机的冷气进行冷却,温度相对较低,则可选择粉末高温合金或锻造合金,以满足高屈服强度和良好的低循环疲劳性能要求。双合金整体叶盘可以更大程度地发挥两种合金各自的优良性能,在更大的温度梯度与应力梯度条件下工作,很好的解决了叶盘双性能的要求。

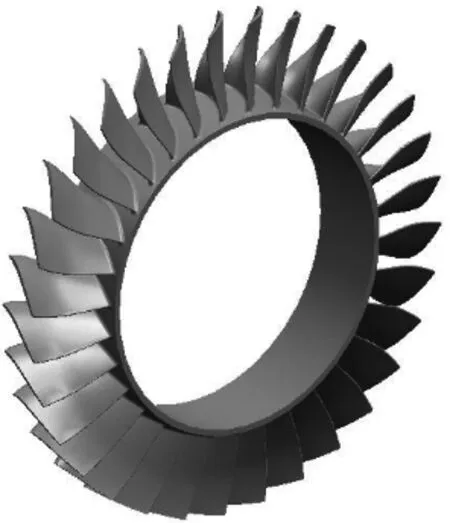

某型发动机涡轮应用了整体叶盘结构,整体叶环采用等轴晶铸造高温合金,盘体选用粉末高温合金,两者通过热等静压(HIP)扩散连接方式焊接。为便于连接界面的加工,连接界面设计为圆柱面,为利于两个零件的相互扩散,选择大过盈配合。整体叶环与涡轮整体叶盘的结构如图1、2 所示。

图1 整体叶环图

图2 涡轮整体叶盘

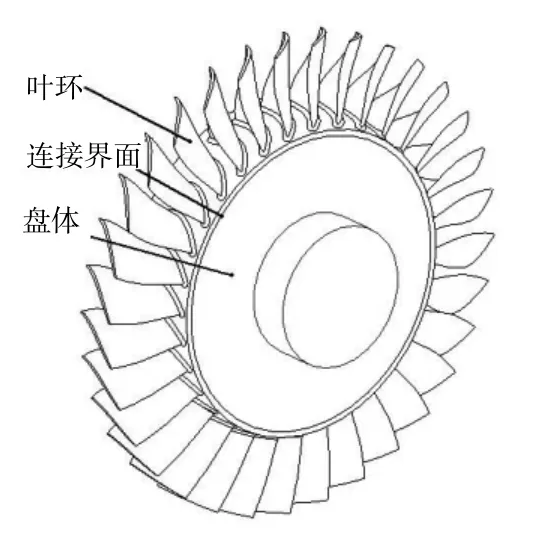

在连接处开了细槽,并相应设置止裂孔,为避免大量的冷气损失,在止裂孔两头用双头止裂进行封严。结构如图3 所示。本文主要研究止裂孔的结构参数对双合金涡轮盘强度的影响,并对其进行分析讨论。

图3 涡轮盘转子组件

1 止裂孔的作用

(1)止裂作用:为补偿两种材料线膨胀系数的差异,避免在高温下两者接头处产生附加热应力,在连接处开了细槽,为防止细槽沿盘体在工作时产生开裂,设置止裂孔就起到了止裂作用。

(2)减振作用。由于双合金叶盘的叶片和盘是一个整体,涡轮叶片没有榫头和缘板,无法像常规盘片分离结构那样设计阻尼片,如果涡轮叶片振动阻尼很小,容易产生裂纹,因此在相邻叶片根部的轮缘上沿径向切缝,安装双头止裂,由于离心载荷的作用,双头止裂与轮缘相互摩擦产生阻尼,从而消耗振动能量。

(3)防止转子飞转:航空发动机轮盘破裂将会造成很严重的事故,在设计涡轮盘时必须考虑如何避免此现象发生。双合金整体叶盘增加止裂孔后,轮盘被削弱,从表1 中可以看出轮盘当量应力有所提高,但开孔后轮盘的圆柱破裂转速低于子午破裂转速,可以保证叶片先于轮盘破裂,防止轮盘破裂飞转造成危险。

表1 破裂转速对

2 止裂孔的主要结构参数

热等静压扩散连接界面的直径ΦA 大小(图4)直接影响接头处的离心载荷,直径A 的选取一方面要求考虑区域温度要求,还需考虑整体叶环焊接的工艺性及其结构强度要求。对于本论文具体的研究对象,分析认为ΦA 选定为100 mm 为宜。

双合金整体叶盘止裂孔的主要特征参数包括孔位置h 与孔径ΦB、线切割倾角α。具体如图5 所示。

图4 热等静压扩散连接界面的直径ΦA

图5 止裂孔主要结构特征参数

3 止裂孔结构参数选取

3.1 止裂孔孔径ΦB 的选择

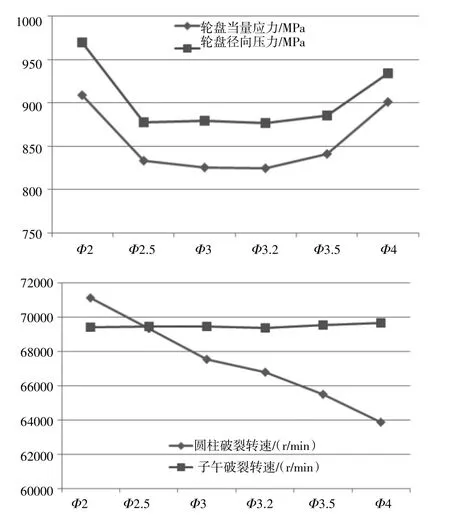

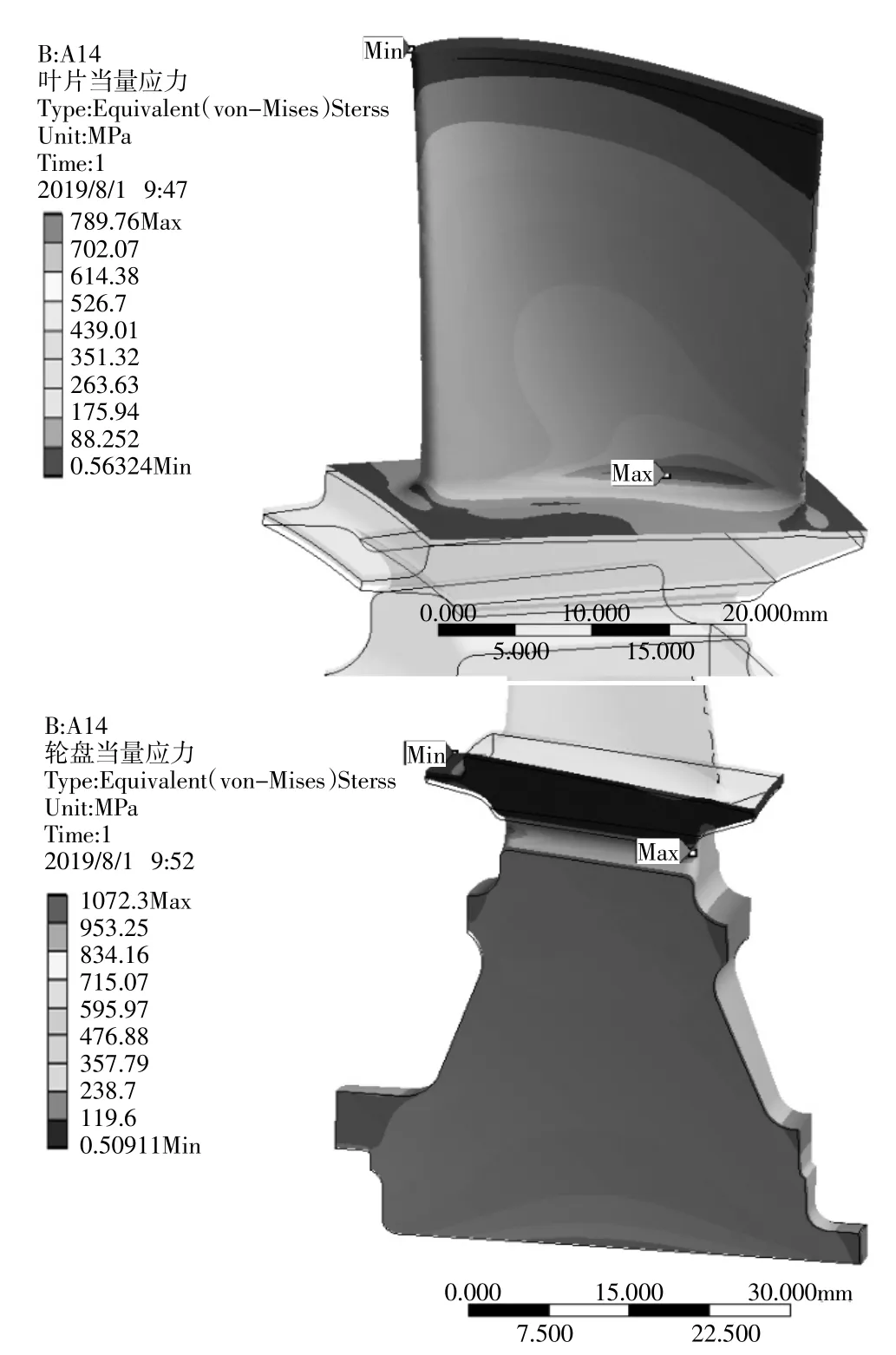

为研究止裂孔的直径对叶片、轮盘的应力分布和破裂转速的影响,对RA - h = 3.3 mm(RA 代表ΦA 的半径值)位置下,不同的止裂孔孔径Φ2、Φ2.5、Φ3、Φ3.2、Φ3.5、Φ4 进行ANSYS 有限元计算,计算结果见图6~图7。

图6 止裂孔孔径ΦB 对强度影响

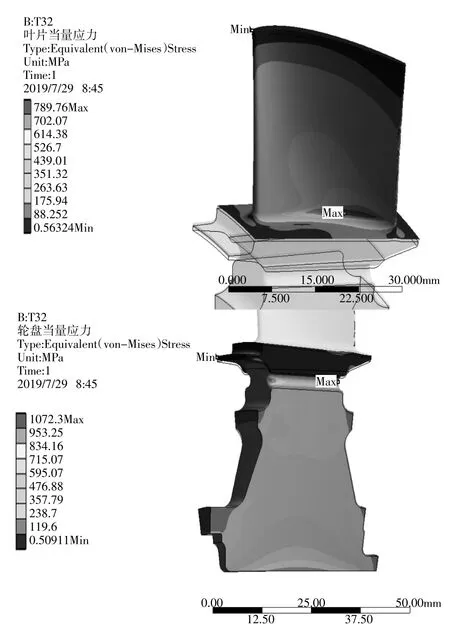

图7 应力分布图(开孔Φ3.2mm)

计算结果显示,随着孔径的增大,叶片当量应力呈线性增加,增大量有限,不超过0.5%;轮盘的当量应力与径向应力呈先降低后增大的趋势,在孔径为Φ3.2 mm 附近应力达到最小,且此时圆柱破裂转速低于子午破裂转速,可以保障防止转子飞转带来的危险。综上所述本例中涡轮盘铆钉孔孔径选择Φ3.2 mm 为宜。

3.2 止裂孔位置h 的选择

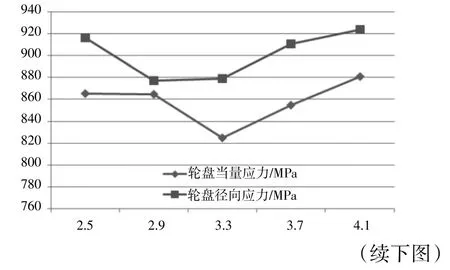

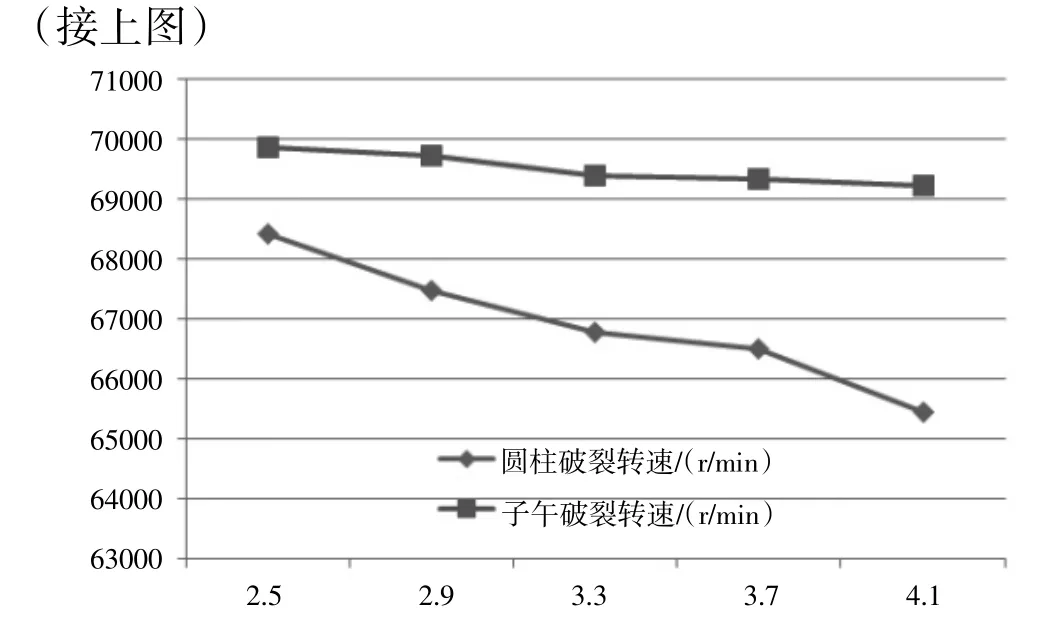

对ΦB = 3.2 mm 时,不同止裂孔位置进行有限元计算,考虑到热变形的作用,所以止裂孔的位置必须开在轮盘上,因此选定RA-h 分别为2.5、2.9、3.3、3.7、4.1 mm 进行计算,计算结果见图8。

图8 不同止裂孔位置RA-h 对强度影响

随着RA-h 的增大,叶片的当量应力基本保持不变,轮盘的当量应力和径向应力呈先减小后增大的趋势,在RA-h = 3.3 mm 时达到最小,圆柱破裂转速和子午破裂转速都呈下降趋势,圆柱破裂转速下降更明显。本例涡轮盘止裂孔位置选择RA-h 选择3.3 mm 为宜。

根据上述结论,可以根据止裂孔当量应力值最小,圆柱破裂转速低于子午破裂转速来确定止裂孔直径以及位置。

3.3 线切割角倾角α 的选择

线切割倾角α 在满足包住叶片叶型的前提下,也有多种选择,为研究其对叶片和轮盘应力的影响,对ΦB = 3.2 mm,RA-h = 3.3 mm 时不同的线切割倾角α 进行有限元计算,计算结果见图9、图10。

图9 线切割倾角α 对强度影响

随着倾角的增大,叶片的当量应力与轮盘当量应力和径向应力均呈先下降后增大的趋势,这是因为不同的倾角影响了叶片的质心位置,针对本模型的叶型特点,选择倾角为14°,能保证质心偏离Y 轴最小,此时因偏离叶片质心所带来的叶片弯矩最小。该结论对于该类型的叶片盘在设计线切割倾角α 时提供了参考,在保证可以包住叶片叶型的前提下,根据叶型选择叶片质心偏离最小的角度作为α 角为宜。

图10 应力分布图(α=14°)

4 结束语

本文对某型航空发动机双合金整体叶盘进行了结构分析,并以止裂孔的设计参数选取为例,对不同止裂孔结构参数下叶盘的强度进行了计算分析,选定了一组适宜的双合金叶盘止裂孔结构参数,目前该双合金涡轮盘已经完成实际加工及相应的试验验证,对后续该类型的整体叶片盘的设计提供了一定的参考依据。