基于ABAQUS 汽车前防撞梁热冲压成形应力场的研究

2020-11-27王洪广岑升波

王洪广,岑升波

(柳州铁道职业技术学院,广西 柳州545616)

前防撞梁作为汽车正面碰撞时最重要的安全防线,其安全使用性能直接影响到车内乘客的安全,所以防撞梁的安全性能不容忽视。目前在轻量化的大背景下,高强度的22MnB5 钢是防撞梁的主要生产材料,相比普通钢材,其具有较高的比强度,大量使用可以显著降低汽车车身的总重量。但是高强钢22MnB5的缺点也很明显,其常温下的塑性变形能力较差,在采用冷冲压成形工艺时容易出现回弹开裂的问题,很多学者研究了高强钢的热冲压成形工艺[1-2]。而热冲压成形工艺可以有效的解决这些问题[1-2]。目前,数值模拟是研究热冲压成形工艺最常使用的方法,该方法可以快速模拟不同工艺参数下工件的成形情况,方便优化工艺参数,加快生产节拍,提高生产效率和产品质量[3-5]。但是这些研究大都采用的是AUTOFORM、DYNAFORM 等冲压仿真软件,而本文采用的是功能强大的ABAQUS 软件,且本文所讨论的防撞梁呈双U 型,侧壁垂直、深度大,成形更加困难。

高强钢22MnB5 的热冲压工艺是把毛坯加热到奥氏体化温度后放入模具中进行冲压成形,然后在模具中冷却淬火,板材组织由奥氏体转变为高强度的马氏体组织。在成形的过程中,板材即受到冲压成产的变形力,又受到温度变化带来的热应力,成形后的残余应力有可能会造成防撞梁开裂,或者是在防撞梁的服役过程中和外荷载相互叠加降低结构的刚度和稳定性,使防撞梁的安全使用性能降低,因此防撞梁热冲压成形过程的应力场研究具有重要的实用价值。

本文基于ABAQUS 热力耦合有限元方法,建立了22MnB5 钢的热-弹塑性有限元模型,对汽车前防撞梁热冲压成形过程中应力场进行了研究,分别计算了不同预热温度对防撞梁的变形力的影响,并分析了防撞梁在850 ℃预热温度下热冲压过程和淬火过程中的应力分布场的变化规律。

1 汽车前防撞梁有限元模型的建立

1.1 建立几何模型

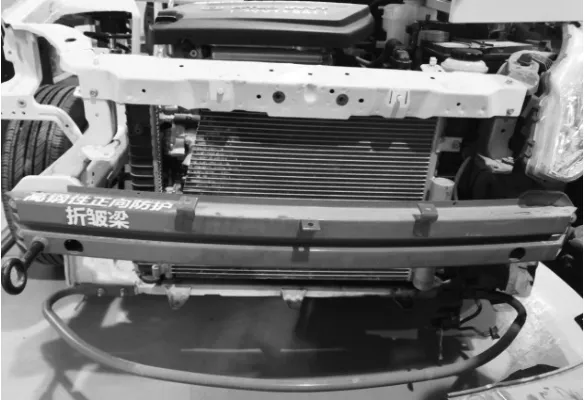

某品牌轿车的前防撞梁如图1 所示,结构为双U型,整体尺寸为长1 068.5 mm、宽135 mm、弧度为22°,厚度为1mm,材料为22MnB5 钢。

图1 某汽车前防撞梁

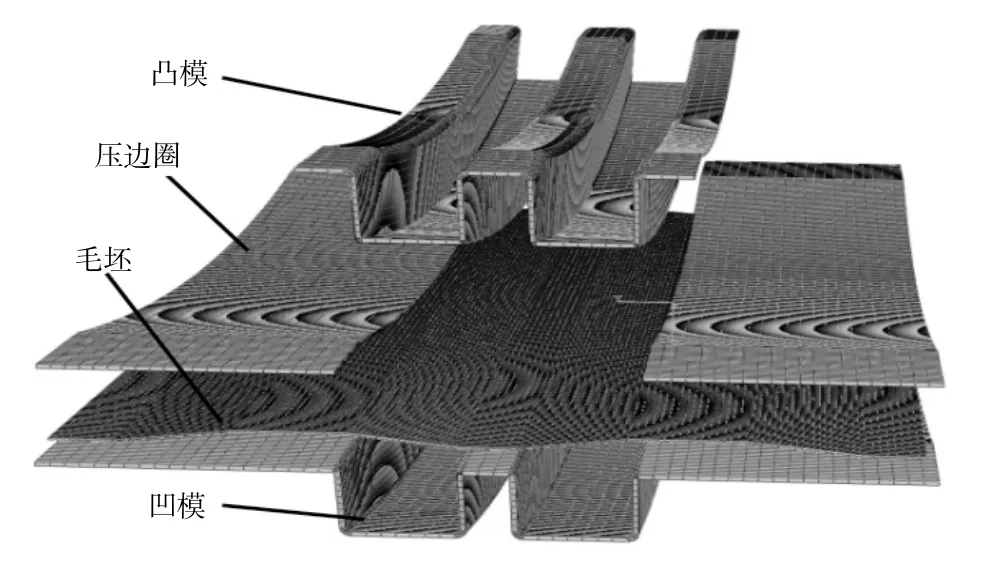

图2 防撞梁热冲压成形的装配图

1.2 定义材料属性

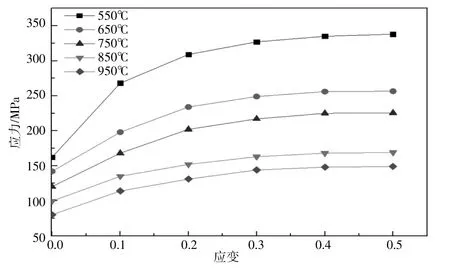

防撞梁的材料先是从常温预热到奥氏体化温度,然后在热冲压的过程中逐渐冷却到室温,温度的剧烈变化将导致材料组织发生变化,这对材料的力学性能影响很大,22MnB5 钢在不同温度下的真实塑性应力应变曲线如图3 所示[6]。

图3 22MnB5 钢在不同温度下塑性应力应变

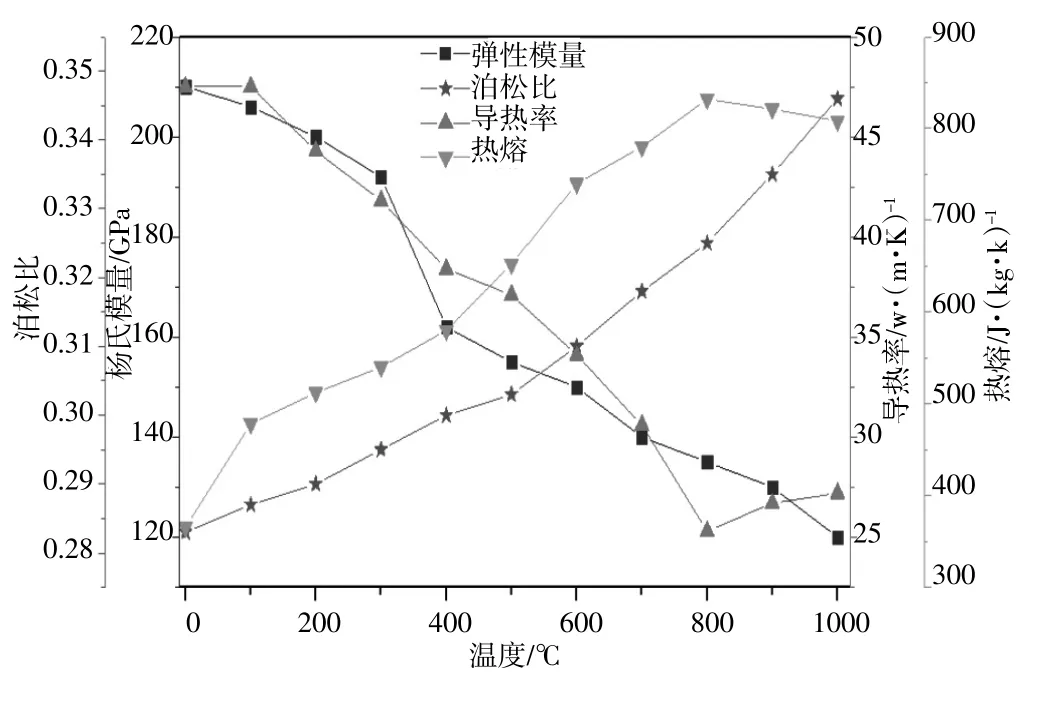

材料的热物理性能和力学性能都会随着温度的变化而发生改变,22MnB5 钢的泊松比、杨氏模量以及热熔、热传导率随温度的变化曲线如图4 所示[7-8]。温度对材料的密度和线膨胀系数影响较小,一般可以把这两个参数看作是常数,22MnB5 钢的密度为7 850 kg·m-3,线膨胀系数为1.3 × 10-5。

图4 22MnB5 钢在不同温度下物理性能

1.3 设置参数

防撞梁的热冲压工艺为压边力15 kN、冲压速度为40 mm/s,压边、冲压和淬火总时间为2.25 s。模具的初始温度为室温,板料和模具的摩擦系数设定为0.1,模具和毛坯之间的热传导系数设为750 W/m2/K,毛坯和空气的自然对流系数设为29 W/m2/K,模具与冷却水的换热系数为1 200 W/m2/K。考虑到不同预热温度对防撞梁成形的影响,分别计算了毛坯温度为650 ℃、750 ℃、800 ℃、850 ℃、900 ℃和950 ℃时防撞梁成形过程中成形力的变化情况。

1.4 网格划分

网格划分技术为结构,选择温度-位移耦合的单元类型,毛坯网格尺寸控制为2.5 mm、网格数量为59631,模具的网格尺寸统一为5 mm,凸模网格数量为23296,凹模网格数量为30015,压边圈的网格数量为9072。防撞梁网格划分后的模型如图2 所示。

2 结果分析

2.1 毛坯预热温度对防撞梁成形力的影响

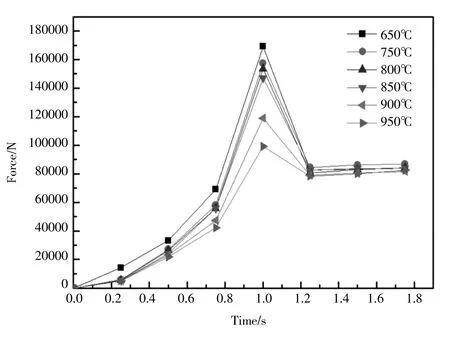

材料的力学性能随着温度升高,材料的强度降低而塑性增加,在冲压的过程中主要表现为毛坯塑性成形的难易程度。对此研究了650 ℃、750 ℃、800℃、850 ℃、900 ℃、950 ℃预热温度下防撞梁成形的作用力的变化情况,冲压时时间为1.75 s,得出变形过程中作用力的变化规律图5 所示。从图中可知,随着毛坯预热温度的升高,冲压成形的作用力呈减小的趋势,这是由于温度升高,高强钢的硬度降低塑性增加,变形抗力减小,板料易于成形。同时毛坯与模具之间的摩擦系数首先随着温度升高而增大然后800 ℃以后随着温度升高而快速下降[9]。在冲压过程中,温度越高摩擦系数越低,毛坯成形受到的阻力越小,也越容易成形。但是并不是温度越高越好,从铁碳相图中看,22MnB5 钢完全奥氏体化温度在830 ℃左右,预热温度超过高强钢的奥氏体温度过多,将会引起奥氏体晶粒长大,引起晶粒粗大组织不均匀造成成型后的防撞梁性能下降。综合考虑,在加工工艺过程中可以将板料的预热温度确定在850 ℃~950 ℃之间。

图5 不同预热温度下毛坯热冲压成形过程中的作用力时间曲线图

2.2 防撞梁热冲压成形的应力场分布规律

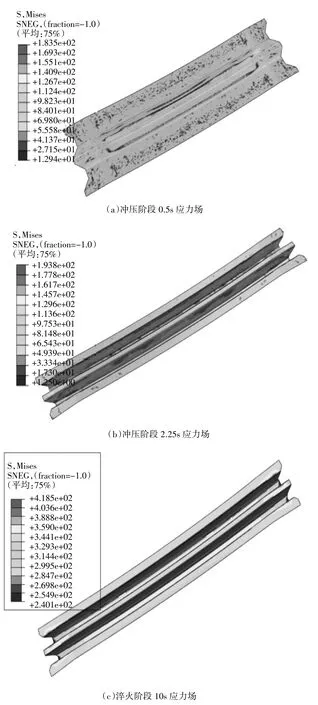

防撞梁在850 ℃预热温度下热冲压成形的应力场分布如图6 所示。图a)和b)为冲压阶段的应力场分布,在此阶段工件将受到冲压作用的机械力和温度变化导致的热应力。图a)为冲压阶段0.5 s 时刻,压边圈刚好下压到位,此时凹槽边缘处的应力最大为183.5 MPa,因为凹槽处的温度最高而法兰处温度最低,凹槽边缘处为温度差最大的地方,所以受到的热应力最大;压边圈的作用只是压住毛坯防止冲压过程在出现卷边,法兰处的形变量并不大,所以形变力也不高,所以此时是热应力占主导。图b)为冲压阶段2.25 s 时刻,防撞梁冲压成形刚好结束,此时中间直壁和凹槽圆弧过渡区的应力都比较大,最高处193.8 MPa,已经超过了该温度下的屈服强度,该区域在冲压成形的过程中形变量最大,发生了剧烈的塑性变形,同时由于模具的冷却作用,防撞梁直壁处上存在着较大的温度梯度,热应力的作用也不能忽视,所以此时防撞梁上是形变力和热应力共同作用。图c)为淬火阶段10 s 时刻,防撞梁已经淬火结束,从图中可以看出,淬火后防撞梁的应力分布比较均匀,应力较大处出现在防撞梁的直壁和凹槽处,这与该时刻的温度场分布有关,直壁与法兰、凹槽与直壁之间的温度梯度较大,导致这两个区域的热应力也较大。同时工件的最高温度已经低于马氏体转变终了温度,马氏体转变已经结束,工件已经完成了马氏体相变,材料力学性能大大增加,热胀冷缩造成的应力也越大,所以随着温度的降低,防撞梁上的应力也随着增大。淬火阶段防撞梁没有继续发生冲压形变,其所受到的应力主要是热应力。

防撞梁淬火后的最大残余应力为418.5 MPa,这是因为冲压的最大塑性变形量发生在高温阶段,650℃以上22MnB5 的屈服强度只有150 MPa 左右,防撞梁的残余应力主要还是来自淬火后期不均匀温度场带来的热应力。淬火后22MnB5 钢的组织为马氏体组织,其抗拉强度高达1558 MPa,防撞梁的最大残余应力仅仅是抗拉强度的27%,这对防撞梁的安全使用影响较小,可以不考虑去应力退火热处理,因为再次加热将会降低防撞梁的强度。

图6 不同时刻防撞梁应力场分布

3 结束语

(1)防撞梁的冲压作用力随着毛坯预热温度的升高而降低,但在考虑温度对材料组织性能的影响下,板料的预热温度确定在850 ℃~950 ℃之间为最佳成形温度。

(2)防撞梁在成形的过程中,其中间直壁和凹槽圆弧过渡区在剧烈的塑性变形和巨大的温度梯度的共同作用下,是整个防撞梁应力最大的区域。防撞梁淬火后的最大残余应力为418.5 MPa,而淬火后的22MNB5 钢的抗拉强度高达1558 MPa,最大残余应力仅仅是抗拉强度的27%,不会对防撞梁的安全使用造成太大的影响,可以不考虑进行去应力退火。