顶杆热膨胀法测定古陶瓷烧成温度的应用研究

2020-11-27鲁晓珂徐嫦松李伟东

鲁晓珂,徐嫦松,李伟东

(1. 中国科学院上海硅酸盐研究所古陶瓷研究中心,上海 201899;2. 古陶瓷多元信息提取技术及应用文化和旅游部重点实验室(中国科学院上海硅酸盐研究所),上海 201899;3. 古陶瓷科学研究国家文物局重点科研基地(中国科学院上海硅酸盐研究所),上海 201899)

0 引 言

众所周知,古陶瓷烧成温度的测定对于研究其烧制工艺十分重要,正是由于对大量古代陶瓷残片烧成温度的测定,才使得人们认识到陶瓷烧成温度的提高和窑炉的改进是密切相关的,它们共同为我国陶瓷的不断发展和进步创造了非常必要的条件,也成为中国陶瓷工艺发展过程中“三大技术突破”之一[1]。目前,在陶瓷烧成温度测定的方法中热膨胀实验方法应用最为广泛。测试热膨胀的实验方法主要有3种,分别为顶杆法、示差法和无接触法。无接触法是指试样与位移测量装置不接触,但设备要求高,操作复杂,在实际中并不常用;而示差法需要将样品制备成空心的柱体,制样较为苛刻。因此,顶杆法是目前普遍采用的测量古陶瓷烧成温度的测试方法。该方法主要流程是:将古陶瓷残片(胎体)切割磨制成一定尺寸的实心方柱体,再将试样装入管状炉内,用顶杆顶住试样的一端,测定试样随温度的长度变化,依据热膨胀曲线的转折点来判断古陶瓷原始烧成温度。

在国外,较早系统研究热膨胀测定古陶瓷烧成温度方法的是英国利兹大学的Roberts和Tite。1963年,Roberts[2-3]提出了热膨胀法测定古陶瓷烧成温度的具体试验方法,并实际测量了Romano-British窑址出土彩陶的烧成温度;1969年,Tite[4-5]依据前人研究陶器中发现的低温不可逆膨胀现象,通过考虑黏土玻璃相生成温度、伊利石含量、水分、顶杆压力等多方面因素,对该方法进行了重新评估和修正,认为热膨胀测量提供了一个有价值的测定古代陶瓷烧制温度的方法。

在国内,1960年,中国科学院上海硅酸盐研究所周仁、李家治[6-7]利用炉体、热电偶、千分卡等自主搭建的测量设备,率先创建了从热胀缩曲线判断古陶瓷烧成温度的方法,并测定了景德镇历代瓷器及其他代表性窑口瓷器的烧成温度。该方法的主要依据是:瓷器在烧成过程中由于原料组成间的相互物理化学作用使得瓷胎存在膨胀-收缩-再膨胀的过程。当瓷器是“生烧”时,重新加热到它的烧成温度时就会发生收缩;当瓷器是“正烧”或“过烧”时,就会发生“过烧”膨胀。不论是发生收缩,还是膨胀,都使得瓷器的重烧膨胀曲线上出现一个转折点。依据这一转折点来决定它的烧成温度。另外,作者在文中坦言“烧成温度的测定,对于古代陶瓷的研究,是一个重要部分,比较准确的方法在文献中还未见到。我们在进行景德镇瓷器研究的同时,曾作了测定方法的研究,并得到了一个较准确的方法”。因此,从时间来看,周仁、李家治的研究要明显早于英国利兹大学的研究,虽然在Roberts进行该方法研究之前,国外也有其他零星的研究工作开展,但是受当时信息传播条件的限制,周仁、李家治没有查阅到相关文献,他们的测试方法是在实际工作中总结出来的。随着仪器设备及控制软件的升级换代,目前,大多采用的是德国耐驰公司生产的DIL402型热膨胀仪,自动化程度高,软件功能较为强大,可以计算热膨胀系数、作微分曲线、计算烧结过程等。

21世纪初,王昌燧教授团队[8-10]注意到利用热膨胀曲线转折点判断低温陶器(800 ℃以下)的烧成温度存在误区,并参考Tite关于烧成温度在玻璃相生成温度以下的低温陶器的研究结果,建立了“从较低温度开始多次重复升温法”观察热膨胀曲线首次下移来推断低温陶器原始烧成温度的方法。李迎华等[11-12]则认为应该以热膨胀曲线的一阶导数曲线的收缩情况作为原始烧成温度的判断依据更为准确,并研究了当瓷土原料含有高岭石时,其热膨胀曲线发生体积膨胀的特性及行为。丁银忠等[13]研究了热膨胀分析中原始烧成保温时间的长短对判断琉璃胎烧成温度的影响。汪常明等[14-15]则研究了热膨胀实验过程中不同升温速率以及不同材质对测温结果的影响,并认为热膨胀曲线与其一阶导数曲线均是确定测量值的有效判定曲线。不难看出,在利用热膨胀曲线测定古陶瓷烧成温度方法建立以来,国内学者进行了较多的讨论和研究。这一方面反映了中国陶瓷科技考古的蓬勃发展,同时也反映了国内对古陶瓷烧成温度测量的实际需求,这些研究都是对热膨胀法有益的补充和完善。同时也表明,虽然利用热膨胀法测定古陶瓷烧成温度会存在多方面因素的影响,包括升温速率、材质组分、烧结程度、孔隙率以及早期陶器烧成温度较低的特殊性等,但是总体而言该方法还是基本可靠的,只是需要根据实际情况从不同的角度去分析和利用热膨胀曲线。

本研究通过近年来对中国古代陶器、白瓷、黑瓷的具体应用实例,分析了计算烧成温度数据时需要注意的问题,并结合对高铁胎的模拟研究,重点对热膨胀曲线上的膨胀转折点温度能否作为古陶瓷原始烧成温度的判断依据进行了讨论,取得一些新的结果和认识。

1 实验部分

1.1 计算方法

关于热膨胀曲线上转折点的计算方法,有研究者采用峰值[13],也有研究者采用设备自带软件给出的外推起始点[11-12,14-15]。实际上这两种计算方法与周仁、李家治当初创建的计算方法都存在一定的差异。中国科学院上海硅酸盐研究所于2014年起草了WW/T 0053—2014《古代陶瓷科技信息提取规范 方法与原则》[16]标准,其中对古代陶瓷烧成温度测定方法进行了规范,明确了烧成温度在800℃以上样品的数据计算方法,即在800 ℃以后,热膨胀曲线在某温度开始表现为持续收缩,在曲线膨胀段和收缩段作切线,再从切线的交点向加热曲线作垂线,垂足对应的温度记为TE,即烧成温度,如图1所示。根据周仁、李家治当时的研究,该方法误差定义为±20 ℃。

图1 典型古代陶瓷试样的热膨胀曲线示意图Fig.1 Typical thermal expansion curve of ancient ceramic

一般热膨胀仪器软件中给出的外推起始点,只是两条切线的交叉点,往往要大于图1所示垂足点。早期受工作条件限制,做切线是通过手工在纸上作图来实现。目前,除了将电脑中的曲线打印出来再手工作切线外,也可以在仪器软件界面中完成。首先插入直线,然后调整直线方向直至与曲线相切,再通过切线交叉点向曲线引垂线,最后通过软件中“数据点标示”功能得出垂足的具体温度值。

由于收缩段曲线的长度受升温终止温度的影响,并且大多数仪器控制软件界面所显示的热膨胀曲线的纵坐标刻度会根据位移量的大小处于动态变化之中。如果收缩位移量过大,软件就会自动将纵坐标刻度压缩以满足在屏幕界面中完整显示的效果,而横坐标的温度刻度却基本没有变化,因此就造成曲线不断外撇的假象,而直接在这样的曲线上作切线就会造成交叉点及垂足点偏大。如果出现这种情形,建议通过减小终止温度来调整横坐标范围以选择收缩转折点附近并且校正后纵坐标在零以上的收缩段曲线做切线,可以有效降低这种影响。

1.2 仪器及工作条件

首先对古陶瓷残片进行切割,磨制成5 mm×5 mm×25 mm的长方体,带釉的样品必须仔细将釉层全部磨掉,样品两个断面的平行度非常重要,其不平行度应小于25 μm。实验采用德国耐驰公司生产的DIL402C型热膨胀分析仪,升温速率不能太快,优选5 ℃/min;对于烧成温度较高的瓷器样品,考虑到工作效率可采用分段升温,在1 000 ℃以下采用10 ℃/min,高温阶段仍为5 ℃/min。由于顶杆热膨胀法测试需要扣除顶杆、垫片等系统膨胀误差,所以需要先用设备自带的标准氧化铝样品建立校正曲线,实际测试样品中选择“样品+修正”模式,待测量完毕对测试曲线进行校正。

另外,为了讨论材质、物理性能等对热膨胀分析的影响,还对部分样品进行了化学组成、吸水率及拉曼光谱分析,其中化学组成采用EDAX公司生产的EAGLE-Ⅲ型能量色散X-荧光分析仪;拉曼光谱分析采用日本Horiba公司Jobin Yvon Xplora-one型显微共聚焦拉曼光谱仪,532 nm激发波长;吸水率测试按照GB/T 3810.3—2016《陶瓷砖试验方法 第3部分:吸水率、显气孔率、表观相对密度和容重的测定》[17]方法确定。

2 结果与讨论

2.1 新石器时代中晚期典型文化遗址陶器的烧成温度

关于早期低温陶器烧成温度测量存在的误区,主要是由于陶瓷烧结过程中,当达到一定温度时,玻璃相开始形成并伴随明显收缩,所以即使原始烧成温度低于该温度,重烧热膨胀曲线的收缩转折点依然会在该处出现。实际上玻璃相形成温度与原料的化学组成相关,Tite研究了伦敦黏土、瓷土等熔剂含量不同的黏土的玻璃相形成温度以及由此产生的热膨胀曲线收缩转折点温度,对研究低温陶器的有效判定温度下限提供了很好的指导意见[4]。由于中国古代的一般陶器,如红陶、灰陶、黑陶等,都是易熔黏土,原料特点较为相似,以800 ℃为区分依据也是基本合适的。但是对于中国古代白陶而言,由于其原料特点较为特别,尤其是高铝质白陶胎中熔剂含量较少,玻璃相形成温度就会稍高,所以其有效判定的温度下限也要高一些。表1列出了河南、山东、山西、浙江等典型文化遗址出土一般陶器的烧成温度测试数据,测试样本总计98个,均为“中华文明探源工程”中采集的样品,并且列出了部分陶胎的吸水率作为比较。根据实验结果,由于新石器时代中晚期陶器的制作工艺已经较为成熟,烧制火候也较高,所选一般陶器样品的烧成温度均值都超过了900 ℃,因此不需要按照低温陶器重复升温法来测定,因此本部分烧成温度测试数据均按照图1求热膨胀曲线转折点的方法来判断。图2是部分代表性陶器样品的热膨胀曲线,这些曲线的转折点都较为明显,比较容易判断其烧成温度。

图2 部分陶器样品的热膨胀曲线TS为陶寺遗址,LZ为良渚遗址,WD为瓦店遗址Fig.2 Thermal expansion curves of some pottery samples

表1 新石器时代中晚期典型文化遗址陶器的烧成温度及吸水率均值分析Table 1 Average values of firing temperatures and water absorption of pottery from typical cultural sites in the middle and late Neolithic Age

从表1可以发现一个较为特别的现象,相比较而言,仰韶文化时期陶器烧成温度最高,均值为960 ℃,最高可达1 100 ℃,但是陶胎的吸水率却最大。由于仰韶文化红陶主要是氧化气氛下烧成,而黑灰陶主要是还原气氛下烧成,所以烧制气氛应该对陶器胎体的烧结程度造成了一定的影响。因为还原气氛下,经还原的低价铁与高价铁相比能在更低的温度生成玻璃相和在相同温度能生成更多的玻璃相[21]。这应该是烧成温度差不多的情况下,黑灰陶器吸水率比红陶降低3%左右的原因所在。另外,古代陶器颜色的改变是现代考古工作者提出的区分仰韶文化和龙山文化的标志之一,但是当时的古人为什么要改变烧制气氛,是单纯的审美情趣的变化,从尚红改变为尚黑,还是古人意识到了灰陶的强度和吸水率等性能要稍优于红陶,这个问题目前还很难回答。另外,这些陶胎的吸水率平均值都超过13%,使用时应该仍然无法阻挡液体的渗漏,但是对于生活用品而言只要液体不会在很短的时间内漏完,就应该可以满足吃、喝等使用的要求。

2.2 南北方典型窑口白瓷的烧成温度

白瓷的出现在中国古陶瓷发展史中占有非常重要的地位,同时也被誉为中国古陶瓷工艺发展过程中的“第四里程碑”。白釉瓷的技术成就首先表现在原料的使用和配方的改进,其次就是烧成温度的提高和装烧工艺的改进,《中国科学技术史·陶瓷卷》中公布的中国古陶瓷烧成温度的最高数据就来自白瓷,其中巩县窑白瓷最高1 380 ℃,邢窑白瓷最高1 370 ℃[1]167。通过近几年对邢窑[22]、巩义窑[23]、德化窑[24]等典型窑口不同时代白瓷样品的系统研究,获得了大量新的白瓷烧成温度数据。

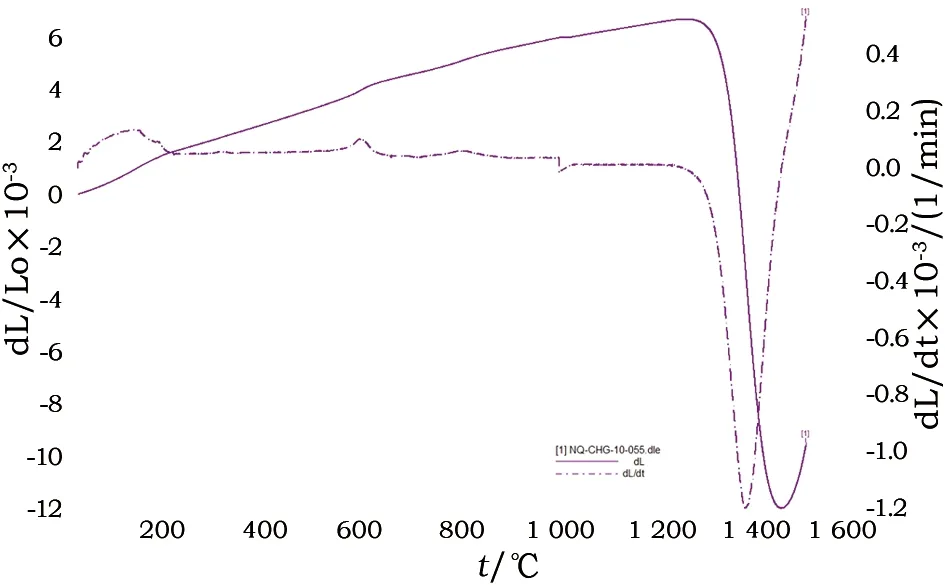

邢窑的发展历程较长,横跨北朝、隋唐、五代、金元等,烧成温度的测量数据范围分布较广,个别生烧样品还不到1 100 ℃,而中唐时期的细白瓷样品烧成温度最高可达1 450 ℃。图3~6是邢窑中唐时期细白瓷典型样品的热膨胀曲线,其中图3为同一样品升温两次的结果,图3、图4和图6中的虚线为热膨胀曲线的一阶导数曲线。

图4 NQ-CHG-10-055样品的热膨胀曲线Fig.4 Thermal expansion curve of Sample 10-055

从图3可以看出,该样品第一次升温至1 370 ℃终止(红色曲线),转折点很明显,经计算烧成温度为1 310 ℃,如果利用一阶导数曲线转折点计算则为1 280 ℃。该样品经自然冷却降至室温以后,在同一仪器条件下重复升温,终止温度为1 500 ℃(绿色曲线),转折点温度为1 340 ℃,离前一次升温终止温度差30 ℃;如果以一阶导数曲线转折点计算则为1 330 ℃,离前一次升温终止温度差40 ℃。虽然前一次终止温度1 370 ℃为瞬时温度,样品可能并没有真正达到该温度下的最佳烧结状态,但是显然用热膨胀曲线比其一阶导数曲线误差更小;并且由于第二次升温曲线较为完整,样品在转折点之后持续收缩,最大收缩点发生在1 450 ℃,之后开始膨胀。

图3 NQ-CHG-10-053样品两次升温的热膨胀曲线Fig.3 Thermal expansion curve of Sample 10-053

从图4可以看出,该样品升温终止温度为1 500 ℃,转折点温度为1 290 ℃,样品在转折点之后持续收缩,最大收缩点同样发生在1 450 ℃,之后开始膨胀。这与图3样品情况较为相似,说明它们的原料特性较为相似,烧结步骤基本相同。另外,将图3和图4的热膨胀曲线和其对应的一阶导数曲线进行对比可以看出,热膨胀曲线的最大收缩点都为1 450 ℃,而一阶导数曲线的极值点都在1 400 ℃左右,两者相差了50 ℃。热膨胀曲线反映的是位移量变化的大小,而一阶导数曲线反映的是位移量变化速率的大小,收缩最快并不代表收缩量最大。实际上,陶瓷的“生烧”“正烧”及“过烧”所对应的就是样品收缩或膨胀过程中位移量的变化,比如“正烧”所对应的就应该是收缩量的极值点,这时颗粒之间最为紧密,烧结程度最大。因此,从这个角度上说,热膨胀曲线才是计算烧成温度的最佳曲线。

从图5可以看出,这两个样品升温终止温度一个是1 500 ℃,另一个是1 550 ℃,它们的热膨胀曲线与图3和图4不同,没有出现持续收缩的转折点,而是反向开始大幅膨胀。根据周仁、李家治建立的计算方法,这种情况也可以反向求转折点,也就是图5中所示的方法,经计算分别为1 440 ℃和1 480 ℃。

图5 NQ-CHG-10-004和10-011样品的热膨胀曲线Fig.5 Thermal expansion curve of Sample 10-004 and 10-011

从图6可以看出,该样品升温终止温度1 500 ℃,并且在高温大幅膨胀之前有一个小的收缩峰。该收缩现象在其一阶导数曲线1 300~1 400 ℃之间反映得更为明显,因此这个样品的原始烧成温度应该以热膨胀曲线上小峰的收缩转折点来判断,经计算为1 350 ℃;而该曲线过烧膨胀的转折点经计算为1 420 ℃,这与图5的情形较为接近。

图6 NQ-CHG-10-027样品的热膨胀曲线Fig.6 Thermal expansion curve of Sample 10-027

表2给出了这5个样品胎的化学组成、烧成温度及吸水率的对比测试结果。从表2可以看出,内丘西关北出土的这5个邢窑中唐时期的细白瓷样品,胎的化学组成基本一致,氧化铝含量很高,铁钛含量很低,杂质较少,除铝硅以外的总熔剂含量在6%左右,所以具有较高的耐火度。从烧成温度和吸水率的对比来看,NQ-CHG-10-004和NQ-CHG-10-011两个样品胎的吸水率都小于1%,达到“正烧”,它们烧成温度也在1 450 ℃左右。这个结果与图3和图4中样品最大收缩点在1 450 ℃也相对应。NQ-CHG-10-027这个样品吸水率为2.5%,如果在图6中将前面小的收缩峰忽略,直接按照后面膨胀转折点1 420 ℃计算,就与其吸水率结果不相适应,这也表明图6中其烧成温度计算结果为1 350 ℃是正确的。NQ-CHG-10-053和NQ-CHG-10-055这两个样品的胎属于“生烧”,其收缩转折点较为明显,吸水率都超过5%,这与它们的原始烧成温度在1 300 ℃左右也相适应。

表2 邢窑中唐时期部分细白瓷样品胎的化学组成、烧成温度及吸水率结果Table 2 Chemical composition, firing temperature and water absorption results of some fine white porcelain samples from Xing kiln in the mid-Tang Dynasty

从以上具体的案例分析结果可以看出,对于烧成温度的判断,吸水率等物理性能指标可以作为旁证来检验烧成温度数据的正确性;同时图6的结果表明,分析过程中结合微分曲线来判断转折点的位置也是有必要的。另外,一般情况下热膨胀曲线要比微分曲线光滑,它的变化趋势更适合用来计算转折点,并且图3的复烧实验也表明热膨胀曲线比微分曲线的转折点更接近实际情况。因此,邢窑中唐时期细白瓷烧成温度达到了1 450 ℃应该是可信的,这也刷新了中国古陶瓷烧成温度的最高值记录。

原料特性是决定陶瓷烧成温度高低的内因,窑炉技术是其外因。当胎体中熔剂含量较多,耐火度降低时,其烧成温度也必须降低,否则就会过烧甚至软化,比如邢窑透影白瓷和德化窑白瓷,它们胎中K2O含量都较高,可以在较低温度下完全烧结,因此测试结果也表明它们的“正烧”温度在1 250~1 300 ℃,这就说明古人对原料特性和对应的烧成温度是有较丰富的经验认知的,他们会根据原料特点开发相应的烧制工艺。

2.3 建窑、吉州窑等典型黑瓷的烧成温度

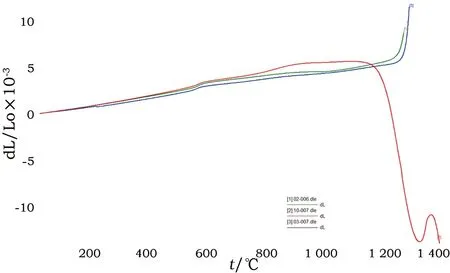

在我国陶瓷发展历史上,黑瓷是除青瓷、白瓷以外的单色釉瓷器中的重要品种,其历史可追溯到夏商时期的原始瓷器。福建建窑和江西吉州窑是生产黑瓷的两大重要民间窑场,并且建窑更以曜变、兔毫、油滴等闻名于世。《中国科学技术史·陶瓷卷》中没有公布建窑、吉州窑瓷胎的热膨胀分析烧成温度的测试结果。对于建窑的样品,陈显求等[25]采用的是通过高温显微镜观察瓷釉的受热行为,认为建窑兔毫釉在1 210 ℃下已开始成熟,但是为了需要流釉产生兔毫纹,一般要在1 300~1 350 ℃下烧成。为了解建窑和吉州窑黑瓷胎的热膨胀特征,图7和图8是利用热膨胀仪对两个窑址出土的部分样品的测试结果。

图7 建窑部分样品的热膨胀曲线Fig.7 Thermal expansion curve of Jian kiln

图8 吉州窑部分样品的热膨胀曲线Fig.8 Thermal expansion curve of Jizhou kiln

可以看出,建窑、吉州窑较少样品存在收缩的转折点,大部分样品的特征是反向膨胀,利用求转折点的方法,将这几个样品的计算结果列于表3。

表3 建窑和吉州窑瓷胎的热膨胀曲线转折点温度计算结果Table 3 Calculation results of turning point temperatures of thermal expansion curves for ceramic bodies from Jian kiln and Jizhou kiln

图7中SJ141样品属于有明显收缩转折点的样品,但是另外3个样品反向膨胀的转折点温度却与其相近,对于同一窑口瓷胎原料相似的情况下,这种现象比较令人费解。凌志达[26]研究了东汉至元代南北方多个窑口黑瓷的组成、结构、烧成温度、吸水率等指标,其中对一件北宋建窑兔毫盏胎样品的热膨胀测试表明,曲线在重烧至1 330 ℃左右时开始出现膨胀,因此判断当时烧成温度约在1 330±20 ℃,这个现象与本研究的测试结果相似。图8中原料特征相似的吉州窑3个样品,其中10-007样品的胎明显属于“生烧”,将该样品一直加热至1 400 ℃,其收缩最大点1 335 ℃(过烧膨胀点)和软化点1 375 ℃都比较明显地在曲线中显示出来;但是另外两个样品却在1 255 ℃和1 270 ℃就开始反向膨胀,这离10-007样品过烧膨胀点1 335 ℃还有较大的差距。

综合建窑和吉州窑瓷胎样品的热膨胀曲线分析可以看出,反向膨胀的转折点有可能不是原始烧成温度的真实反映。以往关于瓷器过烧膨胀的研究认为,当瓷坯在氧化气氛中加热,由于Fe2O3在1 230~1 270 ℃之前不进行分解,只有当温度继续升高,瓷坯已接近烧结时,Fe2O3才逐渐分解,这时瓷坯中所生成的氧气已不能自由地从瓷坯中逸出,因而引起瓷坯发泡膨胀,这种现象随着瓷胎铁含量的增加更为明显[21]。而建窑和吉州窑黑瓷胎中Fe含量都较高,特别是建窑胎中Fe2O3含量更达到7%左右,所以建窑、吉州窑瓷胎热膨胀曲线的反向膨胀转折点可能是Fe2O3分解造成的。

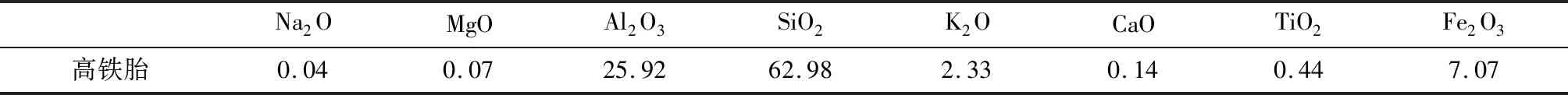

2.4 高铁胎热膨胀模拟实验研究

为了进一步了解高铁胎的热膨胀曲线特性,在梯度炉中对仿建窑的高铁素烧坯进行了烧制实验。所用的梯度炉(Nabertherm GR1300/14S)最高可升温至1 400 ℃,具有6个独立控温区域。实验使用的高铁坯体是市售的现代制瓷所用的素烧坯体,其化学组成见表4,与建窑黑瓷胎的组成较为接近。

表4 仿建窑高铁坯体的化学组成Table 4 Chemical compositions of the high iron body imitating Jian kiln (%)

将同一件高铁坯体切割成多个小块,放进炉体的6个独立腔内,经4 h由室温分别升温至1 100 ℃,1 150 ℃,1 200 ℃,1 250 ℃,1 300 ℃和1 350 ℃,并保温4 h,之后随炉冷却。将烧制后的样品,切割磨制成标准膨胀条,然后进行热膨胀实验。图9是它们的热膨胀曲线。

图9 模拟样品的热膨胀曲线Fig.9 Thermal expansion curve of simulation experiment samples

从图9可以看出,原始烧成温度为1 100 ℃/1 150 ℃/1 200 ℃/1 250 ℃的4个样品,它们的热膨胀曲线收缩转折点都较为明显。经计算转折点温度分别为1 120 ℃/1 170 ℃/1 210 ℃/1 260 ℃,与它们的原始烧成温度相差10~20 ℃,相对较为接近。这也说明利用切线法计算收缩转折点温度是基本正确的。原始烧成温度为1 300 ℃的样品,其热膨胀曲线在高温大幅膨胀之前有一个小的收缩峰,结合其微分曲线(图9b中的绿色虚线)可以更清晰地认定该收缩趋势,以热膨胀曲线上小的收缩峰计算转折点温度是1 300 ℃,这与其原始烧成温度非常吻合,其过烧膨胀的转折点是1 340 ℃,软化点是1 360 ℃。原始烧成温度为1 350 ℃的样品,没有收缩趋势,反向膨胀的转折点温度是1 210 ℃。

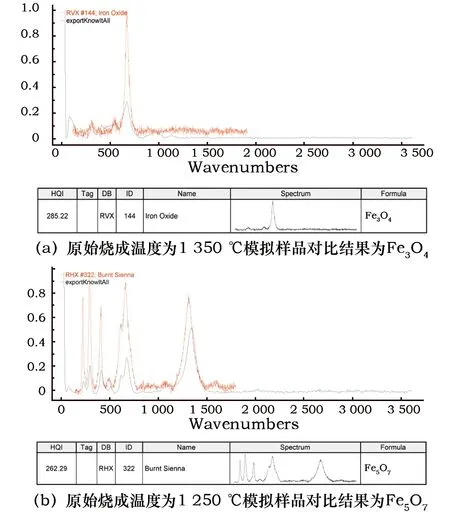

同时,为了解不同烧成温度条件下高铁胎模拟样品中Fe2O3的分解情况,运用拉曼光谱研究样品中铁的分布形态,为避免冷却过程样品表面被重新氧化造成的影响,切割样品以测试其新鲜断面部位为准,结果如图10和图11所示。

图10 不同温度下模拟样品的Raman光谱分析结果Fig.10 Raman spectral results of the simulation experiment samples fired at different temperatures

图11 典型模拟样品的Raman光谱分析与标准谱图的对比结果Fig.11 Comparison between Raman spectral analysis and standard spectra of typical simulated samples

从图10和图11的结果可以看出,随着烧成温度升高至1 350 ℃,模拟样品胎中大部分的Fe2O3已经分解为Fe3O4,在1 350 ℃之前大多为Fe5O7(Fe2O3和Fe3O4二者的混合物),这从670 cm-1和1 330 cm-1处拉曼峰的变化可以明显看出来。虽然该拉曼光谱分析结果无法显示Fe2O3具体在什么温度开始分解,但是至少表明该分解过程在1 300~1 350 ℃还在进行。Fe2O3分解过程会释放出一定的气体,分解方程如下:

6Fe2O3=4Fe3O4+O2

因此,释放气体的过程会造成样品膨胀。另外,如果气体来不及排出,随着玻璃化程度的增加,气体也会被封闭在胎体中,形成较多的闭气孔。为了更清楚地了解该坯体的原料特性,对原始烧成温度为1 200 ℃和1 250 ℃的样品(非图9a中用过的样品)再次做热膨胀实验,结果如图12所示。

从图12可以看出,这两个样品在其原始烧成温度附近具有明显的收缩转折点,但是需要注意的是不能利用该图中的转折点来计算这两个样品的烧成温度。因为收缩量太大,纵坐标的刻度与图9a相比已经大了一个量级,直接作切线的计算结果一个是1 250 ℃,另一个是1 290 ℃,明显偏大。包括图4和图8也需要注意,只不过这两个图的纵坐标刻度增大得不太多,影响没有图12大,这就是前面在“1.1计算方法”中所强调问题的具体反映。图12中的曲线在转折点之后持续收缩,直至1 395 ℃出现收缩极值点,之后没有反向膨胀,而是继续呈断崖式收缩。这表明在超过1 395 ℃之后样品玻璃化程度太大,黏度变低,其过烧的反向膨胀力已经小于收缩力和顶杆推力,样品已经开始软化,所以终止了实验。如果以1 395 ℃作为该模拟样品原料特性的过烧点,那么图9b中1 300 ℃和1 350 ℃模拟样品的过烧膨胀点则明显偏小,并且原始烧成温度越高,偏差越大。由于烧成温度较高的样品中已经生成了较多玻璃相,有液相可降低烧结温度,重烧热膨胀实验时会使样品在更低的温度开始烧结、膨胀及软化等步骤。因此无论是这次分解的气体,还是上一次被封闭在胎中的气体都会产生膨胀,当膨胀力大于收缩力和顶杆推力时,最终造成曲线上膨胀转折点前移。这个结果表明,对于高铁胎样品,原始烧成温度接近其原料特性的过烧点,做重烧热膨胀实验时,曲线的反向膨胀点就会前移,以这个膨胀转折点计算的烧成温度数据是偏小的。因此,表3中利用反向膨胀计算的5个建窑和吉州窑样品的转折点温度应该也比它们的原始烧成温度偏小。

图12 原始烧成温度为1 200 ℃和1 250 ℃模拟样品加热至1 410 ℃的热膨胀曲线Fig.12 Thermal expansion curves of the simulated sample heated to 1 410 ℃ (the original firing temperatures at 1 200 ℃ and 1 250 ℃)

但是,前面对邢窑细白瓷的研究表明,利用反向膨胀转折点计算的原始烧成温度与其原料特性的转折点还比较吻合。由于邢窑细白瓷是以较为精细的高铝的高岭土矿物原料作胎,并且铁含量较低,受高温Fe2O3分解引起的膨胀影响较小,其在超过1 450 ℃以后的高温膨胀是由于烧结过程中1 400~1 500 ℃左右二次莫来石化占主导作用时体积增大10%引起的。

可以看出,顶杆热膨胀法在古陶瓷测温研究中虽然已经取得了显著的成果,但是也还存在许多问题。由于陶瓷的烧结过程较为复杂,影响因素很多,比如化学组成、颗粒度、坯泥的揉练程度、烧制气氛、升温速率、保温时间等,不同原料的过烧膨胀机理也不一样,同时实验过程中顶杆的推力也会对热膨胀曲线造成影响。

3 结 论

本研究通过对中国古代陶器、白瓷、黑瓷典型样品的热膨胀曲线分析,并对高铁坯体进行模拟实验研究,结合目前对该测温方法的研究现状,提出该方法的适用原则以及需要注意的问题:

1) 利用顶杆热膨胀法测定古陶瓷烧成温度,应该根据样品的具体情况划分为三种类型。一是800 ℃以下的早期(主要是新石器时代早期及以前)的一般陶器,可采用从较低温度重复升温法推测原始烧成温度范围;二是800 ℃以上,且热膨胀曲线具有明显收缩转折点,可以利用切线法计算该转折点的温度作为样品的原始烧成温度;三是对于高温没有收缩趋势而是反向膨胀的热膨胀曲线,该膨胀转折点的温度只能作为参考,对于高铁胎样品这个膨胀转折点的温度往往小于其原始烧成温度。

2) 对于热膨胀曲线上收缩转折点的判断,特别是变化趋势不明显的情况下,可以借助微分曲线来认定其收缩趋势,对于收缩量较大的曲线在作切线时还要注意纵坐标刻度变化带来的影响;同时也可以结合吸水率等物理性能指标来检验烧成温度数据的正确性。

3) 对于同一类古陶瓷样品,实验过程中可以提高升温终止温度,以获得一条能够显示收缩转折点、过烧点及软化点的烧结步骤较为完整的热膨胀曲线,同时再结合化学组成来研究其原料特性,这对于判断同类别其它样品的烧成温度可以提供一定的参考。