空爆冲击波与破片群联合作用下聚脲涂覆陶瓷复合装甲结构毁伤特性*

2020-11-27高圣智侯海量李永清

李 茂,高圣智,侯海量,李 典,李永清,朱 锡

(1. 海军研究院,北京 100161;2. 海军工程大学舰船与海洋学院,湖北 武汉 430033)

半穿甲反舰导弹战斗部对舰船舱室防护装甲的近炸作用是一个多毁伤载荷联合毁伤问题[1],其毁伤作用方式及舱室防护装甲的毁伤破坏模式/毁伤破坏程度均较单一载荷有较大差别[2-3],重要舱室防护装甲必须考虑破片群侵彻的叠加、累积增强效应[4],以及破片群与爆炸冲击波的联合毁伤增强效应[2,5-8]。

针对空爆冲击波与高速破片群联合载荷毁伤作用,基于传统金属材料或结构设计的舰船舱壁装甲的防护效能普遍较差、防御效率普遍较低[5-8]。如何利用多层多相介质耗散应力波的特性[9]充分发挥各种装甲材料的优点,并依托舱壁结构设置综合性能优异的复合装甲结构,是当前舰船防护领域的研究热点。针对联合毁伤载荷的冲击作用,张成亮等[10]、Li 等[11]提出了钢质前面板、纤维增强复合材料抗弹芯层(玻璃纤维、芳纶纤维和高强聚乙烯纤维)、钢质背板组成的的夹芯式复合装甲结构;在此基础上,侯海量等[12]、Li 等[11]提出,可将抗弹芯层设计成由高硬度陶瓷及纤维增强复合材料组成。试验研究结果表明,上述夹芯式复合装甲结构的防护思想在于:前面板用于抵御冲击波作用,高硬度陶瓷、纤维增强复合材料组合而成的芯层主要用于抵御破片穿甲作用,背板则用于吸收破片及芯层的剩余冲击动能。

虽然纤维增强复合材料是一种抗弹性能优异的轻质装甲防护材料,但在舰船装甲防护领域,出于毒性、耐火性、耐候性等方面的考虑,其应用存在一定限制[13]。除了基于纤维增强复合材料设计的复合装甲,基于陶瓷和钢设计的复合装甲结构是另一种较为有效的轻型复合装甲。而影响陶瓷/钢复合装甲结构抗侵彻性能的因素很多,如提高陶瓷材料的背板支撑刚度、高强度黏结层、施加边界约束(止裂层、侧向约束)等可有效提高复合装甲结构的抗侵彻性能[14]。

本文中利用聚脲涂层简单便捷的喷涂施工工艺、高延展性等优点[15],将其应用于陶瓷材料/均质钢板复合结构中,作为陶瓷材料的缓冲层和止裂层,设计一种新型复合装甲结构,即聚脲涂覆陶瓷复合装甲结构,并开展联合毁伤载荷作用下复合装甲结构的毁伤特性实验研究。

1 实验模型设计及实施方法

1.1 实验模型设计

为探讨半穿甲战斗部近炸下舰船重点舱室防护结构的设计方法,基于均质钢板(Q235 钢)、聚脲涂层(PU)和陶瓷材料(SiC 陶瓷),根据均质钢板和陶瓷层厚度的不同,设计制作了4 种复合装甲结构模型,均为多层多介质复合式结构,如表1 所示,其中,C1 为夹芯式结构,C2、C3 和C4 均为层合式结构,其设计思想为:利用陶瓷材料作为抗弹层,以碎裂、磨蚀和钝化弹体,利用钢板基板阻拦陶瓷碎片和残余弹体,利用聚脲涂层作为止裂层和缓冲层,以约束陶瓷面板、防止其崩溅,并提高复合装甲的整体性。

表1 模型结构组成Table 1 Structures of experimental models

复合装甲结构靶板的复合程序为:在钢质基板表面涂覆XPM(为增强聚脲涂料与金属底板之间粘附力的底胶),随后喷涂一定厚度的聚脲涂层,待固化后,利用AB 胶将陶瓷块粘贴于涂层表面,最后,在靶板整个区域喷涂聚脲涂层至陶瓷表面的涂层厚度达到预定值(表面尽量平整光滑)。图1 给出了部分模型实物。

SiC 陶瓷密度3 150 kg/m3、维氏硬度2 600 kg/mm2、四点弯曲强度(室温)400 MPa、抗压强度(室温)2 800 MPa、弹性模量(室温)410 GPa、泊松比0.14、断裂韧性4.6 MPa·m1/2。Q235 钢密度7 850 kg/m3、泊松比0.3、弹性模量210 GPa、屈服强度235 MPa、抗拉强度400~490 MPa、失效应变22%。聚脲涂层密度1 080 kg/m3、凝胶时间3~6 s、表干时间6~9 s、邵氏硬度(60±1)HD、拉伸强度23.7 MPa、伸长率162%、金属-XPM 粘附力13.2 MPa。由于AB 粘胶层涂覆厚度非常薄,且材料脆弱易碎,因此可忽略其强度作用。

图1 复合装甲结构实物Fig. 1 Experimental target plates

1.2 实验实施方法

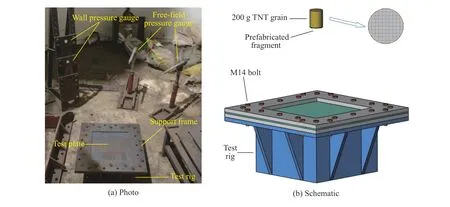

采用铸装TNT 装药驱动预制破片飞散的方式,模拟战斗部空中爆炸产生的高速破片群和冲击波联合毁伤载荷。TNT 药柱名义质量200 g、直径约50 mm、长约65 mm,采用单根电雷管于药柱尾端引爆。实验布置中,尽量使药柱底面正对靶板平面、药柱中心与靶板中心位于同一铅垂线。预制破片由Q235钢线切割加工而成,采用胶粘的方式将其紧密粘贴于药柱底部。单枚预制破片尺寸为5 mm×5 mm×2.2 mm。药柱底部破片总数68 枚(单层布置)、总质量28.97 g、单枚质量约0.426 g。爆距为334 mm(药柱底面距靶板迎爆面的垂直距离)。在药柱下方、靶板上方布置通断铜丝靶网,测量炸药爆轰驱动预制破片获得的速度。图2 给出了预制破片的布置示意图。

图2 实验布置照片和示意图Fig. 2 Photo and schematic of the experimental setup

实验中,将靶板夹紧于特制支座(普钢材质)上,模拟固支边界条件。靶板最大平面尺寸为500 mm×500 mm,中间区域开300 mm×300 mm 的方形孔(即模型的自由变形区域)。在4 个模型中,单块平面尺寸为50 mm×50 mm 的陶瓷块平整铺设在受载区域内(每个模型总计36 块)。

2 实验结果及分析

2.1 毁伤载荷特性分析

根据文献[7]的数值模拟方法及文献[16]的理论方法,得到破片着靶总动能理论值和数值计算值分别为37.16、45.45 kJ。着靶破片的最高速度理论计算值和数值计算值分别为2 341.94、2 209.70 m/s。

对文献[7]的数值计算模型进行调整:以受载平面尺寸为300 mm×300 mm、厚度为4.0 mm(面密度为31.40 kg/m2)的均质钢装甲为目标结构,设置流体域与目标结构之间的耦合,读取靶板最终的应变能(仅形成挠曲大变形,不产生单元失效),将此能量作为作用于本文中防护结构的冲击波能量。通过数值计算得到该值仅1.04 kJ,远小于作用于防护结构的破片动能。

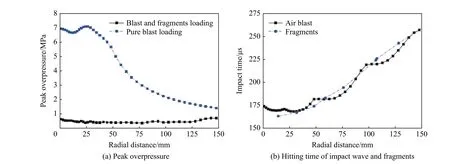

图3 给出了靶板中线各点冲击波超压峰值分布及冲击波、破片到达时间的数值计算结果,图中,0 时刻表示装药起爆时刻。从图3 中可以看出,靶板受载区域内各点冲击波超压峰值相差不大,中心区域、边界附近的峰值相对较大,这与纯空爆工况明显不同。在破片密集作用区,破片先于冲击波冲击靶板,而在密集作用区外,冲击波先于破片到达靶板,但二者最大着靶时间差均小于10 μs。可见,破片群对冲击波的传播和强度均有非常大的影响。

图3 靶板中线各点冲击波和破片着靶时间及超压峰值分布图Fig. 3 Peak overpressure, hitting time of impact wave and fragments distribution of center-line

2.2 复合装甲结构的变形破坏实验现象及分析

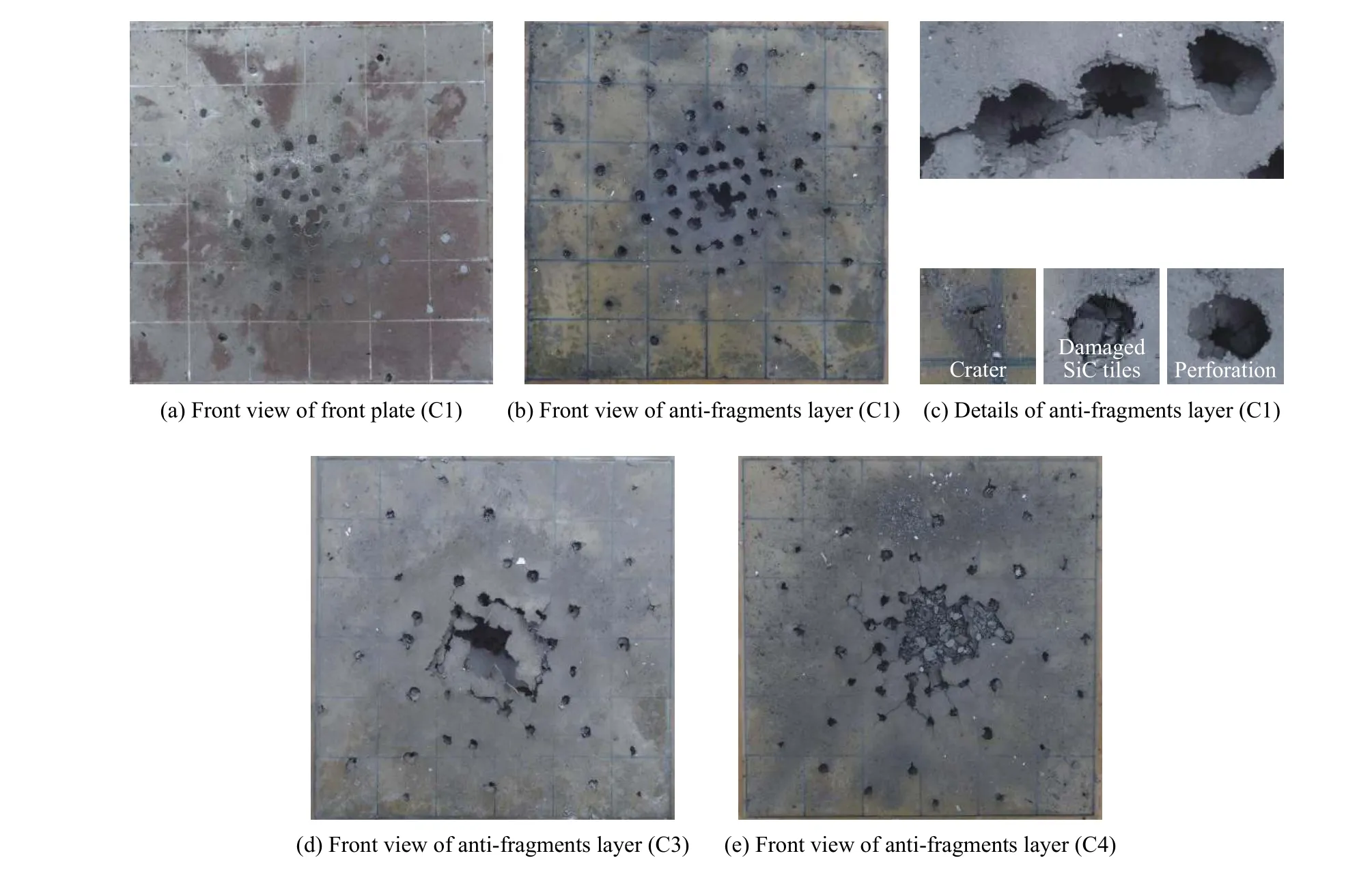

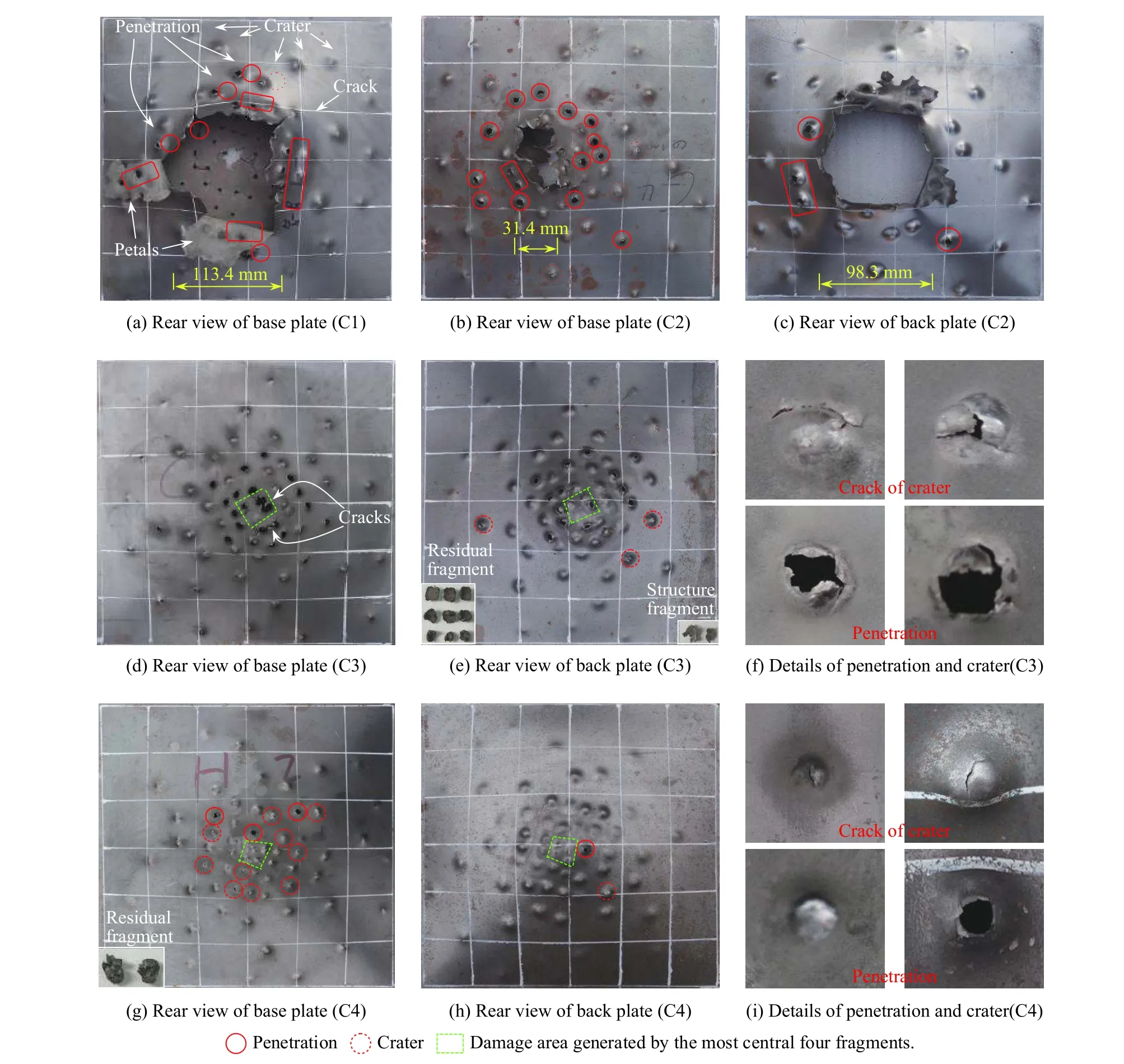

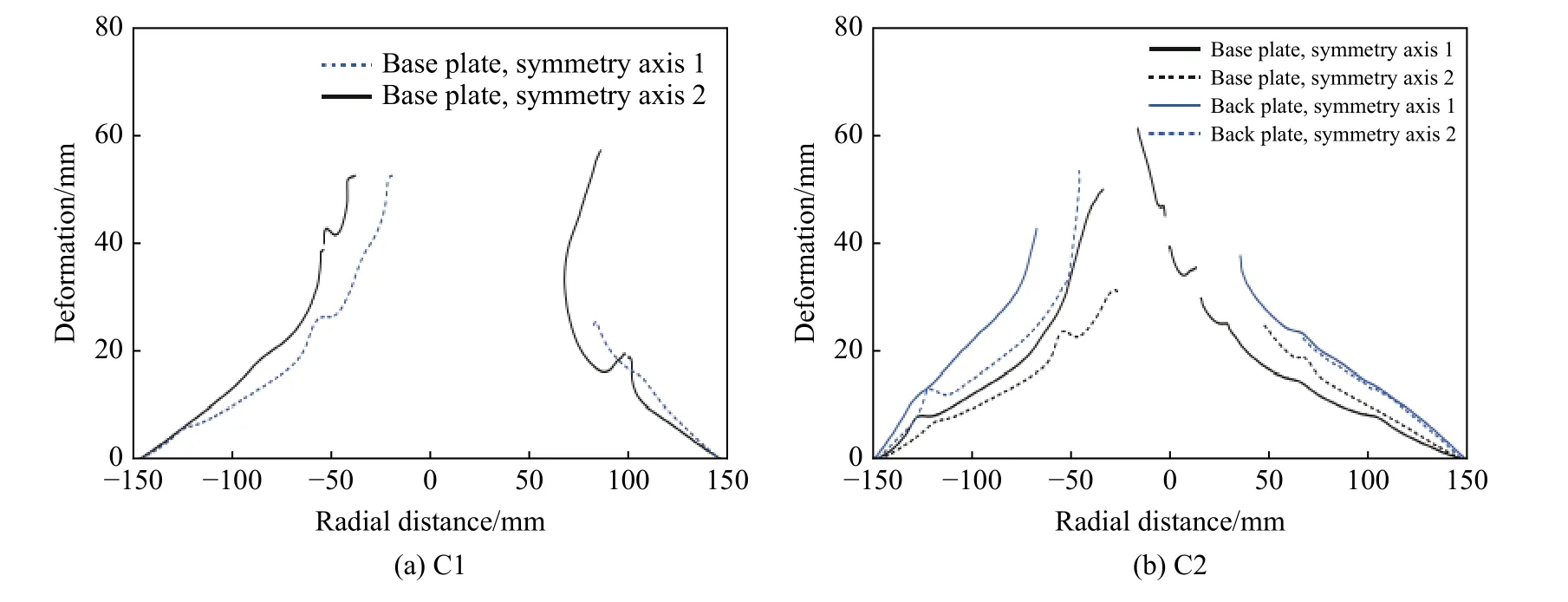

实验中,随着装甲结构型式及各组分厚度匹配关系的不同,靶板的破坏形貌呈现不同特征。图4~6 中给出了复合装甲结构C1、C2、C3 和C4 靶板的变形破坏形貌。图7 中给出了各靶板中钢质基板、背板的变形挠度轮廓,图中曲线间断和独立凸起分别表示穿孔和撞击坑。

2.2.1 前面板的破坏

由图4 可知,前面板并无明显的整体弯曲变形,中心区域材料发生一定程度的反向隆起,为向前运动受到抗弹层阻碍而反向翻转所致(聚脲涂层将陶瓷块与基板固结成具有较高刚度的整体,且前面板与抗弹层无间隙)。穿孔呈典型的绝热剪切破坏,其迎弹面及背弹面均附着唇边,同时伴有一定程度的扩孔;穿孔尺寸和形状不同,说明破片在飞行过程中伴有翻转运动。中心区域共计6 个穿孔的边界撕裂连通,从撕裂断口形貌来看,断裂始于迎爆面,应为反向运动导致的穿孔边界撕裂连通。根据THOR 公式[4],中心破片穿透前面板后的余速理论计算值为2 072.08 m/s;前面板整体质量损失实测值为9.32 g,占受载区域质量的1.48%,产生的前面板结构碎片随破片以较高速度共同作用于抗弹层。

2.2.2 聚脲止裂层的破坏

由于破片速度较高,且聚脲止裂层非常薄,其穿孔尺寸较大;在C1 中,前面板与止裂层无间隙,其穿孔尺寸非常接近;而在C2 ~ C4 中,止裂层承受破片的直接侵彻作用,因而其穿孔较C1 中小。穿孔呈轻微的锥形(背弹面尺寸减小),个别穿孔呈“多角星形”和不明显破口,这与较厚聚脲材料的弹孔发生弹性收缩现象显著不同[17]。由于止裂层非常薄,中心区域破片穿甲密度大,致使止裂层产生集团破口;又由于破片撞击陶瓷块后,部分陶瓷碎块具有反向飞散的运动趋势,使得止裂层产生部分拉伸撕裂连通现象,并出现多条径向裂纹。在C1 中,由于前面板的限制,止裂层破口及撕裂现象均明显改观。止裂层整体仍保持连续性和平整;当基板出现集团破口时,由于陶瓷块掉落,止裂层发生轻微的凹陷;边缘区域则因平整的陶瓷块碎裂成错落叠放的碎块而略微鼓胀。总体上来说,虽然止裂层较薄,基本起到了固定陶瓷块、防止其崩溅的作用。

图4 前面板、抗弹层迎爆面变形破坏形貌Fig. 4 Damage appearance of front plate and anti-fragments layer for different configurations

2.2.3 聚脲缓冲层的破坏

缓冲层上虽有大量穿孔,但整体仍保持连续性和平整;穿孔尺寸明显小于止裂层,其形状不规则,穿孔周边裂纹呈“多角星形”。在C1 中心区域,产生一较小集团破口。从C1 缓冲层背爆面可以看出,穿孔周边较大范围内(约5 倍穿孔直径)发生底胶失效。4 组实验中,缓冲层均与基板完全脱粘;可以推断:在破片着靶位置附近,缓冲层与基板发生小范围脱粘,随后,破片、陶瓷碎块及冲击波传递的大量动能使基板向前运动,由于基板运动方向无阻碍,最终缓冲层与基板完全脱粘。

2.2.4 陶瓷层的破坏

陶瓷层碎裂严重,部分呈粉末状,其中,中心区域破片密集度高,冲击强度大,陶瓷块碎裂最为严重。在靠近边界区域,虽然陶瓷块仅单个或无破片着靶,但仍碎裂严重。可以推断:在破片冲击下,直接受冲击陶瓷块及邻近的陶瓷块将发生不同程度的碎裂;同时,在前面板的撞击或冲击波作用下,陶瓷块同样会因不均匀受力及不平整支撑面产生的弯曲而发生破裂。在C1、C2 中,由于基板形成集团破口,陶瓷碎块大面积坍塌掉落;而在C3、C4 中,大量陶瓷碎块堆积在基板表面。背板迎弹面的弹坑内及穿孔周边均残留有陶瓷粉末,说明陶瓷材料穿透缓冲层,并作用于基板和背板上。

图5 各结构型式靶板基板、背板变形破坏形貌Fig. 5 Damage appearance of base plate and back plate for different configurations

图6 各结构型式靶板前面板、基板、背板侧视图Fig. 6 Side view of front plate, base plate and back plate for different configurations

2.2.5 基板及背板的破坏

破片及陶瓷碎块继续向前运动撞击基板,在基板、背板上产生大量弹坑和穿孔。从图7 可以看出,各工况中,背板与基板最终并非紧密贴合,越靠近破片密集作用区,缝隙越大;由于基板运动受到背板的阻碍,而背板背爆面自由,其向前运动不受限制,在基板传递的动能及吸收的弹体动能作用下,将比基板发生更严重的破坏,而基板的破坏形貌则与陶瓷层厚度及背板支撑刚度有重要关联。

图7 各实验工况钢质基板、背板隆起变形轮廓Fig. 7 Deformation profiles of steel plate in different armor configurations

(1)整体破坏模式

C1 基板和C2 背板的整体破坏模式均为挠曲大变形-冲塞破口-花瓣开裂,其中心大破口最大尺寸分别约114.9、98.3 mm,且均形成6 个尺寸不规则、翻转程度不一的花瓣,花瓣体最大翻转角度均超过90°。在C2 中,基板因背板的支撑作用而破坏程度较C1 基板和C2 背板有所减轻,整体破坏模式为挠曲大变形-撕裂破口,中心区域形成一最大尺寸约65.5 mm 的“葫芦形”撕裂破口;背板整体质量减少约9.35 g(占受载区域材料的1.49%)。在C3 中,背板厚度增加,由于钢板的弯曲刚度与厚度的平方成正比,致使基板、背板运动阻力显著增加,从而导致破坏程度明显减轻,最终,整体变形破坏模式均为挠曲大变形,未形成较长的连续裂纹和集团破口。在C4 中,由于陶瓷层厚度加大,其抗侵彻能力提高,基板和背板变形破坏程度最弱。

(2)穿孔破坏模式

基板、背板穿孔大多呈蝶形变形-剪切-花瓣型破坏模式,由于破片尺寸较小,且基板较薄,穿孔花瓣并不明显。在弹体及陶瓷锥体的撞击下,基板上形成的隆起变形范围明显大于弹体尺寸。部分弹坑处于临界穿透状态,其隆起变形区发生形态各异的拉伸撕裂(与弹体着靶速度方向有关)。在基板弹坑处,依然在背板上形成弹坑,若基板弹坑较浅,则背板弹坑隆起变形小于背板;若基板弹坑较深或形成穿透性破坏时,则背板弹坑隆起变形大于基板。当在背板上形成穿孔时,由于破片侵彻基板后速度大大降低,且破片本身被严重磨蚀,背板穿孔尺寸明显小于基板。

在外围区域,背板上弹坑的隆起高度小于基板。而在中心区域,由于破片穿甲能力较强,形成的弹坑隆起变形较为明显,背板上相应弹坑的隆起高度及变形范围均大于基板。另外,密集作用区中心区域的弹坑隆起变形高度不及邻近弹坑。

(3)穿孔数量及分布

在4 个模型中,总计约64~66 枚破片着靶,表2 为各模型各组分的弹孔、弹坑分布情况。图8 中给出了C3、C4 靶板中基板、背板上的穿孔及弹坑分布位置,由内至外的、由破片群形成的3 条周向闭合虚线分别记作破片环1、破片环2 和破片环3。由表2 和图8 可知,随着基板和陶瓷厚度的增加,基板和背板上的穿孔数量明显减少。

在C1、C2 中,无论是基板、背板剩余靶材还是收集到的结构破片,其边缘上均分布有较多弹坑或穿孔:C1 基板破口边缘可明显分辨出有11 个穿孔(其余缺陷不易判断穿透情形),其中较大的2 个结构碎块边缘分别分布有7 个、6 个弹坑或穿孔;C2 中基板破口边缘分布有6 个穿孔和6 个弹坑,背板破口边缘分布有14 个穿孔和2 个弹坑,背板结构破片边缘分布有6 个穿孔和1 个弹坑。

表2 各模型各组分穿孔及弹坑统计结果Table 2 A comparison of perforation and crates on each steel plate of different models

图8 C3、C4 实验工况中钢质基板、背板迎爆面穿孔及弹坑分布Fig. 8 Distribution of perforations and craters on the base plates and back plates in conditions C3 and C4

比较特殊的是C3 和C4。C3 中从破片环1 向外扩展,穿孔和弹坑交错分布。C4 基板上形成的3 个穿孔中,有1 枚位于破片环2,另2 处穿孔距离密集作用区中心较远(平面距离分别为43.6、66.9 mm),破片环1 上的4 枚破片仅产生撞击凹坑,其中1 个甚至无明显隆起变形,有2 个弹坑的隆起变形区发生不同程度的拉伸撕裂;因基板、背板紧贴布置,这种现象同样表现在背板上:背板上唯一的穿孔由破片环2 上的破片引起,另外,破片环3 上多个弹坑的隆起变形明显大于破片环3 以内的弹坑。

由于破片密集作用区中心区域着靶密度高、形成的穿孔或弹坑间距小,中心区域靶材运动速度最大,随着距密集作用区中心距离的增大,着靶破片径向距离迅速增大,因而,若靶材运动速度足够大,极易以弹坑或穿孔为起裂源形成周向裂纹并撕裂连通形成集团破口,如在C1、C2 的基板上,裂纹裂源处及花瓣体前缘均分布有穿孔或弹坑。集团破口形成后,裂纹基本以径向发展为主;另外,由于着靶破片径向距离较大,其径向裂纹发展阻力要大于周向。裂纹发展过程中,其尖端应力集中,当扩展至穿孔或弹坑处等宏观缺陷时发生卸载,若运动速度不高,则裂纹有可能停止发展,若仍有较大运动速度,则以该宏观缺陷为起裂源,裂纹继续发展,如在C1 基板上,有3 条裂纹终止于弹坑处。由于穿孔或弹坑的局部效应非常明显,当宏观缺陷之间距离较大时,裂纹发展并无朝穿孔或弹坑定向运动的趋势(如裂纹径向扩展),而当该距离较小时,裂纹扩展则可能受到宏观缺陷的“牵引”作用;如在C2 背板上,1 条裂纹的前端为一穿孔,扩展路径上无其他宏观缺陷,而另几条小裂纹均终止于弹坑或穿孔处。

在C3、C4 中,可以认为复合装甲结构达到了防御单枚最高速度破片侵彻的能力,但仍有较多速度较低的破片穿透背板,与均质钢装甲的破坏现象显著不同[9]。这种基板、背板上穿孔和弹坑交错分布的现象说明,一方面,损伤对陶瓷材料的抗弹性能影响显著,另一方面,破碎堆积的陶瓷仍具有一定的防护能力。

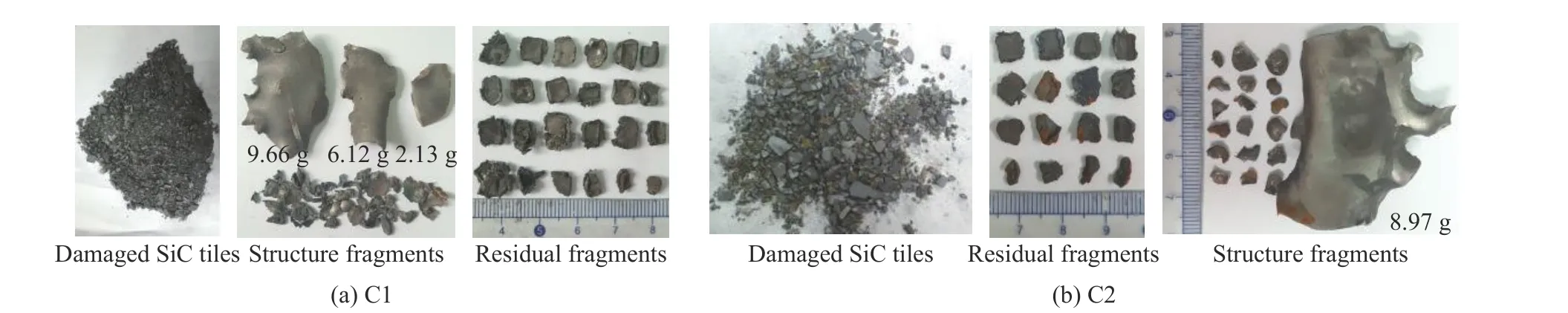

2.2.6 破片的破坏

图9 列出了收集到的残余陶瓷碎片、结构碎片和预制破片。在C1 中,收集到的残余破片大体保持原有形状,其穿甲面发生严重磨蚀并普遍泛蓝,部分破片穿甲面粘连前面板结构碎片;破片发生一定程度翘曲,四周材料形成反侵彻方向的唇边;另外,少数破片发生断裂。在C1、C2 背板背爆面,分别收集到24、16 枚残余破片,单枚平均质量分别为0.319、0.269 g;相较于C2 中破片直接撞击陶瓷块,C1 中破片粘附有前面板结构碎片,相当于提高了穿甲能力。增大陶瓷层及基板、背板厚度,破片磨蚀程度及质量损失明显加重。在C3、C4 的背板迎爆面,分别收集到9 枚(其中3 枚的原形已不可明显辨别)、2 枚残余破片(均已不可分辨其原形),单枚平均质量约0.300、0.259 g。

图9 收集到的残余陶瓷碎片、结构碎片和预制破片Fig. 9 Residual SiC tiles, structure fragments and prefabricated fragments

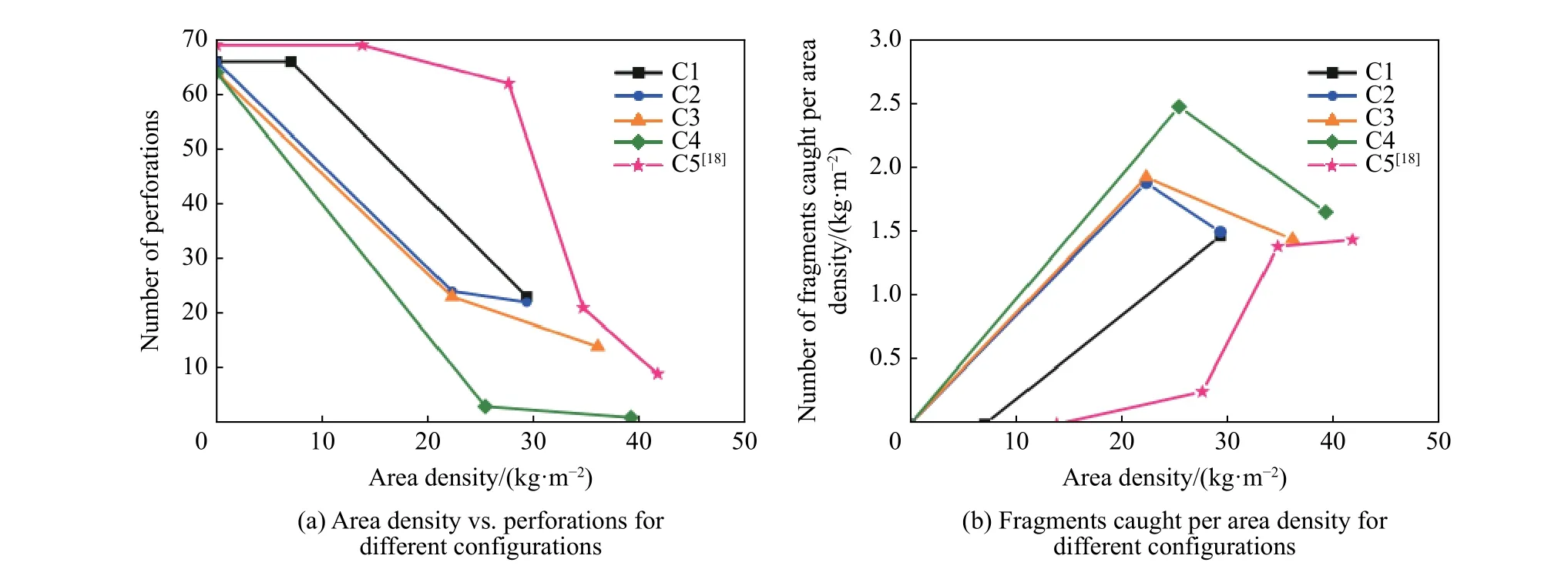

2.3 复合装甲的防护效能分析

各装甲结构模型的防护效能对比结果如图10 所示,图中纵坐标表示穿孔数量,横坐标表示装甲结构模型各组分的累积面密度。

图10 防护装甲结构各组分的穿孔数量Fig. 10 Numbers of perforations of each component for different composite armor configurations

文献[18]采用与本文中相同的药柱和预制破片、略有差异的破片布置方式和750 mm 的爆距,开展了联合载荷作用下多层间隙式均质钢板结构(Q235 钢)毁伤特性实验(记作C5),其中,从受载面计起,各层钢板厚度分别为1.76、1.76、0.90 和0.90 mm,相邻层之间的间距为60 mm,各层钢板的穿孔数量分别为69、62、21 和9 枚。本文中的爆距为334 mm,无论是破片穿甲能力还是冲击波强度均较文献[18]实验中更强。为便于对比,依然将文献[18]中的结果列于图10 中。

从对破片密集作用区中心区域的4 枚破片(速度最高)的防御效果来看,在C3 中,分别有3 枚、1 枚穿透基板和背板;可以推断,在C1 和C2 中,穿透基板和背板的破片数量不会少于上述数字;在C4 中,无破片穿透基板,甚至有一枚破片并未引起明显的隆起变形。从各复合装甲模型的穿孔数量来衡量,防护效果最好的为C4,最差的为C5;另外,C3 的面密度较C2 增加了23.01%,基板和背板的破片穿透数量分别减少了4.17%和36.36%,C4 的面密度较C3 增加了8.73%,基板和背板的破片穿透数量分别减少了86.96%和92.86%。从各复合装甲靶板单位面密度防御的破片数量来衡量,防护效果最好、最差的仍分别为C4 和C5。

对比C1、C2 的基板可知,在高速破片侵彻下,增加较薄的前面板并不能明显提高抗弹层的防护性能。而将0.90 mm 钢板从C1 中的前面板转换成C2 中的背板,穿透复合装甲结构的总破片数略有减少。从耗能模式来看,C2 中该钢板作为背板,参与基板的协同变形过程,发生局部剪切冲塞穿孔、局部撞击成坑、花瓣开裂、整体挠曲大变形等破坏,其吸能效率远高于C1 中前面板的绝热剪切冲塞耗能;另外,该钢板作为前面板时,其结构碎片将直接作用于陶瓷层,相当于增强了破片侵彻能力。

对比C2~C4 的基板可知,加厚背板并不能使穿透基板的破片数量显著减少;若背板较薄,破片穿透抗弹层后仍能轻易穿透背板;加厚抗弹层中SiC 陶瓷1 mm 可使穿透抗弹层的破片数量显著减少;可推断的是,即使C4 中背板厚度为0.90 mm 甚至更薄,穿透背板的破片数量也不会超过3 枚。对比C1、C4 中的基板可知,相较于在抗弹层前增加0.90 mm 前面板,在抗弹层中增加1 mm SiC 陶瓷可使穿透基板的破片数量显著减少。

2.4 多破片侵彻增强效应分析

理论上,随着距密集作用区中心距离的增大,破片速度降低、飞散角增大,穿甲能力减弱(不考虑着靶姿态的影响);如文献[9]中的4 mm 厚均质钢装甲,随着距密集作用区中心距离的增大,破片穿甲作用呈现出剪切冲塞穿孔(严重的可能发生集团破口)-嵌埋-跳飞的转变。但陶瓷材料不同于钢板等金属材料,在破片或冲击波作用下,陶瓷材料将严重破碎,与之邻近的陶瓷材料同样会发生严重损伤。

各破片环上的破片速度着靶时间差非常小,其穿甲陶瓷层过程历时非常短,由于着靶位置存在一定距离,因而在穿甲陶瓷层过程中相互影响并不严重,但率先着靶的破片对后续着靶破片的穿甲过程影响较大。例如,假设破片环1 上的破片以匀减速过程刚好穿透C3 靶板,则其穿甲陶瓷层历时仅约1.8 μs,在破片环1 上的破片着靶后约5 μs,破片环2 上的破片着靶(数值计算值)。由于陶瓷材料的应力波传播速度及裂纹扩展速度非常高,邻近区域的陶瓷材料严重碎裂甚至粉化,同时,基板在传递的动能作用下开始运动,在与后续着靶破片穿甲共同作用下,将引起陶瓷层更大范围、更严重的损伤,如此恶性循环,陶瓷层成片破碎,极大影响了对后续着靶破片的防护能力,显得破片密集作用区外围区域的着靶破片穿甲能力“更强”。如在C3 中,基板、背板上的穿孔和弹坑交错分布,在基板上,破片环1~3 上的破片穿透率(穿透数量/环上破片总数)分别为75.0%、66.7%、50.0%,在背板上,破片环1~3 上的破片穿透率分别为25.0%、33.3%、35.0%;在C4 中,穿透效果最好的破片位于破片环2。在距离破片密集作用区中心较远处,加上冲击波先于破片冲击引起的陶瓷振动和碎裂等破坏,虽然破片速度低、飞散角大,但从弹坑隆起变形程度来看,破片依然表现出较强的穿甲能力。

2.5 复合装甲结构的结构配置优化分析

通过观察复合装甲的破坏实验现象,总结复合装甲抗毁伤防护机理,并对复合装甲结构的配置优化提供参考,包括如下几点:

2.5.1 耗能机制及总体设计原则

高硬度陶瓷材料、钢板及聚脲涂层组成的抗弹层是抵御大量高速破片穿甲破坏的主要组分;一方面,陶瓷碎裂,破片翘曲变形、破碎,底胶脱粘,底胶、聚脲材料破坏,以及基板、背板成坑、穿孔、拉伸变形、弯曲变形、撕裂破坏等形式可吸收大量破片动能,另一方面,部分高速破片冲击动能转化为基板的整体较低速运动动能,这大大降低了对背板的冲击能量密度。

陶瓷复合装甲的设计原则应为:针对单破片的侵彻作用,复合装甲应有足够的防御能力,而针对密集破片群的冲击,只要破片不重复打击同一位置(战斗部壳体碎裂后形成的破片一般不会着靶同一位置),若能对陶瓷面板布置形式、约束方式进行合理设计,可实现在达到防御单破片侵彻作用的同时,具备防御密集破片群的冲击能力。

2.5.2 抗弹层的设计

在冲击作用下,直接冲击位置及邻近区域的陶瓷材料将严重破碎或损伤,并使基板产生一定的运动速度或强烈振动,导致其对后续着靶破片抗侵彻性能降低,同时,破碎堆积的陶瓷碎块仍对速度较小、质量较小的破片具有一定的防护能力,这对于防御战斗部近炸产生的破片群的冲击非常重要。

在破片侵彻作用下,在保证陶瓷材料具有足够支撑的条件下,为提高结构的整体防护性能,增加陶瓷厚度比增加基板厚度效果更佳。

一方面,在冲击波先于破片冲击的情形下,陶瓷层前应考虑增加隔爆结构,以衰减冲击波强度并避免冲击波对陶瓷层产生直接冲击,同时,隔爆结构应有足够的变形空间,以免对陶瓷层产生撞击,降低陶瓷块受损伤的可能。另一方面,为规避陶瓷材料大范围连续碎裂,应采用框架结构或格栅结构将陶瓷材料隔离,为其提供较强的局部约束;而一般情形下,破片群并非同时着靶,而是速度较高、质量较大的破片率先着靶,若陶瓷材料平面尺寸较大或基板刚度较小,陶瓷材料对支撑面平整度的敏感性及抗多破片冲击能力不足的缺点将显现,致使对后续着靶破片的抗侵彻能力降低,因而在工程应用时,应优选尺寸较小的陶瓷柱或陶瓷球。

2.5.3 背板的设计

在密集破片群侵彻作用下,基板受到破片及陶瓷碎块的撞击,产生大量弹坑、穿孔,同时,即使弹体未能穿透基板,弹道位置仍有可能形成脱离基板的塞块,为阻拦基板结构碎片、陶瓷碎片等“二次碎片”,防止其对后续结构或人员的伤害,基板后应设置背板结构。

当基板、背板之间无间隙时,基板、背板在弹道位置产生弹坑或穿孔,其吸收的破片动能及冲击波动能使靶板产生一定的运动速度,在运动、变形过程中,极易以穿孔或弹坑为起裂源产生裂纹,当穿孔或弹坑间距较小时,其极有可能成为裂纹扩展路径,形成贯通的周向裂纹或破口;径向同样可能形成裂纹,但由于随着距破片密集作用区中心距离的增大,破片着靶密度迅速减小,破片着靶间距增大,相邻穿孔或弹坑间距逐渐增大,因而径向裂纹一般不长,当然,这也与背板的弯曲刚度密切相关:当背板较厚时,基板弯曲阻力较大,裂纹不易扩展,当不设置背板或背板弯曲刚度非常小时,裂纹就会扩展形成花瓣开裂破坏。

若抗弹层产生穿透性破坏,较薄的背板极易形成穿孔,较厚的背板则具有一定的抗侵彻性能,因而抗弹层应尽量避免形成穿透性破坏;背板应有足够的强度,用以吸收剩余的冲击动能,背板主要以挠曲大变形和大量的局部撞击形成凹坑的形式吸能。

2.5.4 止裂层和缓冲层的设计

陶瓷面板表面应设置止裂层,使得即使陶瓷材料碎裂,仍只能形成堆积而不致崩溅;本实验中,涂覆仅1 mm 厚聚脲止裂层,即可有效防止陶瓷碎块的反侵彻方向飞溅,且聚脲涂层仍保持整体连续性和完整性;显然,聚脲涂层止裂层厚度越大,对陶瓷材料的约束效果越好。

钢板、聚脲涂层、SiC 陶瓷的弹性纵波波速分别为5 172.2、461.5、11 408.7 m/s,从调节陶瓷-背板波阻抗关系来说,聚脲涂层作为缓冲层是比较好的选择;但在实验中观察到,聚脲缓冲层存在明显的削弱陶瓷锥体的现象;因而选择聚脲涂层作为缓冲层时,应将厚度控制在较小范围内。

3 结 论

基于均质钢板、陶瓷材料和聚脲涂层材料,制作了聚脲涂覆陶瓷复合装甲结构靶板,采用装药驱动预制破片的方法,开展了空爆冲击波与高速破片群联合载荷毁伤作用下聚脲涂覆陶瓷复合装甲结构毁伤特性研究,分析了复合装甲结构的变形破坏模式,比较了不同结构型式的陶瓷复合装甲结构的防护效能,探讨了复合装甲结构的抗毁伤机理。得到如下结论:

(1)装药驱动预制破片近炸下,作用于结构的破片能远大于冲击波能,且装药正下方能量密集度非常高,应作为防护结构的主要设计载荷;

(2)空爆冲击波与高速破片群联合作用下,复合装甲结构中,钢质前面板的破坏模式局部为密集剪切冲塞穿孔,在中心区域多个穿孔边界撕裂连通,整体并未发生挠曲大变形;聚脲止裂层、聚脲缓冲层均保持整体完整性,中心区域形成集团破口,分别与陶瓷层和基板完全脱粘;密集破片侵彻下陶瓷层完全碎裂,由于止裂层的约束,陶瓷碎块未发生明显反向、侧向崩溅;

(3)基板、背板上分布有大量撞击凹坑和穿孔,整体发生挠曲大变形;在靶板变形、运动过程中,极易以弹坑或穿孔为起裂源产生裂纹;当基板无支撑时,极易产生花瓣型大破口;当存在支撑背板时,基板径向裂纹不能充分发展;当背板穿孔数量较多且较薄时,同样容易形成花瓣型大破口;当背板较厚时,其弯曲刚度较大,虽易形成周向裂纹,但径向裂纹不易发展;从吸能效率来看,均质钢板布置于基板背爆面明显优于陶瓷层迎爆面;

(4)抗弹层应尽量避免形成穿透性破坏;若抗弹层产生穿透性破坏,较薄的背板极易形成穿孔,较厚的背板则具有一定的抗侵彻性能;背板应有足够的强度,用以吸收剩余的冲击动能、防御破片和阻拦“二次碎片”;

(5)破片撞击将引起弹道位置及邻近区域的陶瓷材料大面积损伤,从而导致即使陶瓷复合装甲对破片密集作用区中心区域破片(穿甲能力最强)具有足够的防御能力,中心区域以外仍有可能形成多个穿孔;因而,应对陶瓷层的陶瓷形状、布置形式、约束方式等进行合理设计,以提高对密集破片群的防御能力;

(6)从防护效能来看,聚脲-陶瓷-钢板复合装甲结构明显优于多层均质钢装甲;在保持陶瓷层足够的支撑刚度的前提下,增加陶瓷厚度较增加背板厚度和前面板厚度能更有效地提高复合装甲结构的防护能力。