基于存储法测温试验的活塞强度与疲劳分析

2020-11-27饶晓轩黄荣华陈琳鲁康周培

饶晓轩 黄荣华 陈琳 鲁康 周培

(1.华中科技大学,武汉 430074;2.武汉第二船舶设计研究所,武汉 430200)

1 前言

活塞是燃烧室的关键部件,其工作时不仅受到燃气爆发压力、高速往复惯性力、侧推力和摩擦力等机械负荷的作用,顶部还承受了高温燃气周期性冲刷所导致的热负荷,工作环境极为恶劣[1]。在两种负荷共同作用下,活塞在经过长时间高负荷的运行后可能会出现顶部开裂、拉缸、抱死等失效故障,对发动机的可靠性和耐久性产生严重威胁[2]。

近年来,国内有不少学者针对活塞的强度和疲劳寿命开展了较为深入的研究工作,但在部分研究中[3-5]活塞热边界条件利用经验公式确定,未经过测温试验标定,不能保证计算精度,还有部分研究[6-7]虽然利用硬度塞法测量了活塞温度以标定热边界条件,并计算得到热-机耦合应力场,但其侧重点在于校核活塞强度,未能进一步对活塞的疲劳寿命展开深入研究。此外,使用硬度塞法测温的精度取决于合金材料的选取以及后期硬度标定误差,尤其是当测点与燃气靠近时所测结果与真实温度场有较大差异。基于此,本文使用自主研制的高精度存储式装置进行活塞测温试验,以确保活塞的测温精度,并建立了包含发动机工作过程计算、缸内三维燃烧数值模拟、热-机耦合应力场数值模拟、疲劳寿命分析在内的完整分析流程,最后对某型柴油机活塞进行强度与疲劳寿命分析。

2 活塞稳态温度测量试验

2.1 存储式活塞温度测量装置

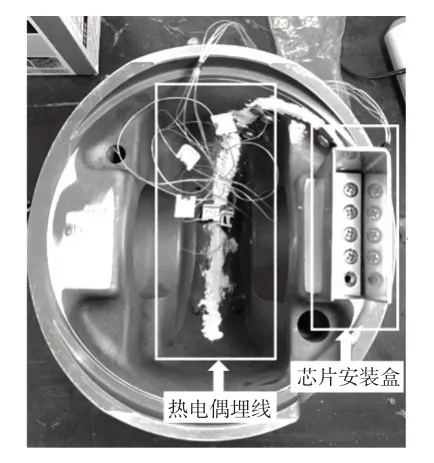

本文所使用的高精度存储式活塞温度测量装置[8]如图1所示。该装置包含温度传感器、巡弋开关和数据存储模块。温度传感器选用型号为Omega TT-K-40的热电偶,其稳态信号最大测量误差为±2 ℃,能够满足活塞稳态温度测量要求。巡弋开关模块和数据存储模块由耐高温绝缘胶封装,固定在活塞销座上,内部含有实时时钟芯片、数据存储器和电池等元件。试验时,该装置能记录和存储所测活塞温度数据和时间等信息,电池最长有效工作时间超过1 星期,能满足多工况、长时间的测量需求。显然,与传统的硬度塞法、易熔合金法等相比,本文使用的存储式测温装置具有测量精度高、操作简便、能连续测量多个工况等优势。

图1 存储式温度测量装置安装

试验机型为一款直列六缸四冲程水冷增压柴油机,由于活塞热-机耦合应力一般与发动机负荷正相关[9],最大热-机耦合应力往往出现在标定工况,因此本文选取标定工况进行研究。

2.2 活塞温度测点布置

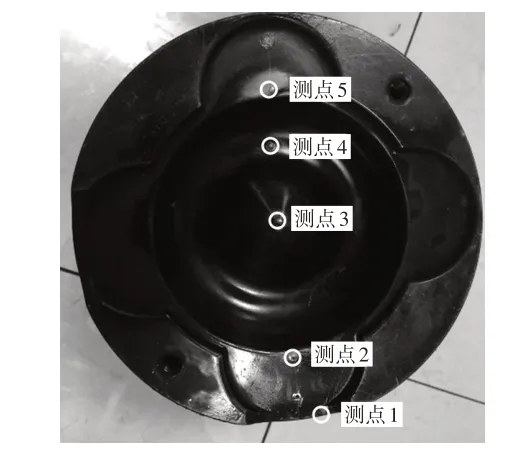

活塞温度测点的布置要考虑在活塞上钻孔布线的方便性,并选取活塞热负荷与热失效的关键点,本文共选取了5 个测点。为给后续活塞温度场数值模拟提供轴向深度的标定点,同时为便于钻孔,将测点1 设置于距离活塞顶面15 mm 的进气侧火力岸处,偏离进、排气门避阀坑中心连线15°。测点2设置于活塞进气门避阀坑处,与测点1位于偏离进、排气门避阀坑中心连线15°的同一条直线上。测点3设置于活塞中心凸起顶部,测点4设置于排气侧凹坑处,测点5设置于排气门避阀坑边缘处。测点3~测点5均位于进、排气门避阀坑中心连线上。活塞测点布置如图2所示。

3 活塞强度与疲劳寿命分析

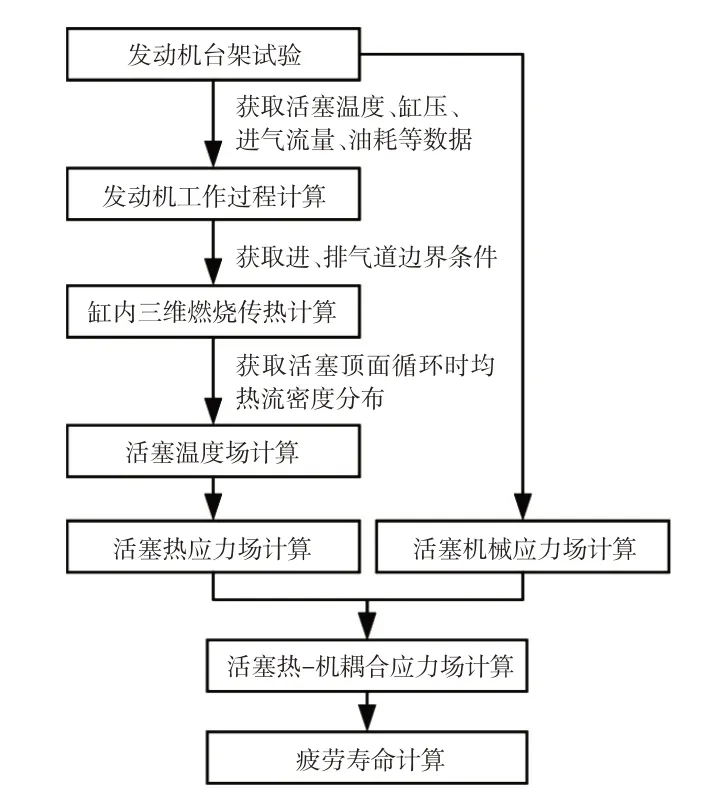

活塞顶面与周期性高温燃气直接接触,因而顶面的传热边界条件对准确计算热负荷至关重要。为尽可能提高计算精度,本文建立了缸内燃烧-活塞流固耦合传热模型以计算活塞温度场。将温度载荷和机械载荷同时加载至整个活塞,即可计算得到热-机耦合应力场,进行活塞强度校核。最后通过施加载荷谱和定义S-N曲线实现对活塞疲劳寿命的预测。

活塞强度与疲劳寿命的完整分析流程如图3所示。

图2 活塞测点布置

图3 活塞强度与疲劳寿命分析方法

3.1 发动机工作过程计算

本文利用AVL BOOST软件建立了发动机工作过程计算模型,该模型主要包括气缸、管路及功能部件。管路包括进气总管、进气歧管、排气总管、排气歧管等,功能部件包括增压器、中冷器、进气稳压容积腔等。根据发动机台架试验所测数据,经过反复调整校核,计算所得的缸压曲线与试验测得的缸压曲线吻合较好,最大误差不超过2%。

3.2 缸内三维燃烧数值模拟

试验机型有2 个进气道(包括1 个螺旋气道和1 个切向气道)和2个排气道,其中2个排气道在出口附近汇合为1 个出口,喷油器安装孔位于火力面中心。将在Pro/E 软件中建立的几何模型导入HyperMesh 软件中进行几何处理和面网格划分。在面网格划分过程中,关键位置选取较小尺寸的面网格,以保证网格贴合度。最后将处理完毕的网格模型导入Converge 软件中进行三维燃烧数值模拟,模拟中选用的子模型如表1所示。

表1 三维燃烧数值模拟子模型

3.3 温度场数值模拟

由缸内三维燃烧传热数值模拟可计算得到活塞顶面循环时均热流密度分布,以坐标节点的形式将每个节点的循环时均热流密度值导出至Fluent软件中,作为温度场数值模拟的第二类传热边界条件。除顶面外,活塞其他位置的热传递一般可视为稳态过程,可采用第三类传热边界条件结合相关经验公式确定[10],经反复迭代修正得到标定工况下活塞侧面和底面等部位的换热系数和流体温度。除活塞顶面外,各部位施加的第三类传热边界条件如表2所示。

表2 标定工况活塞传热边界条件

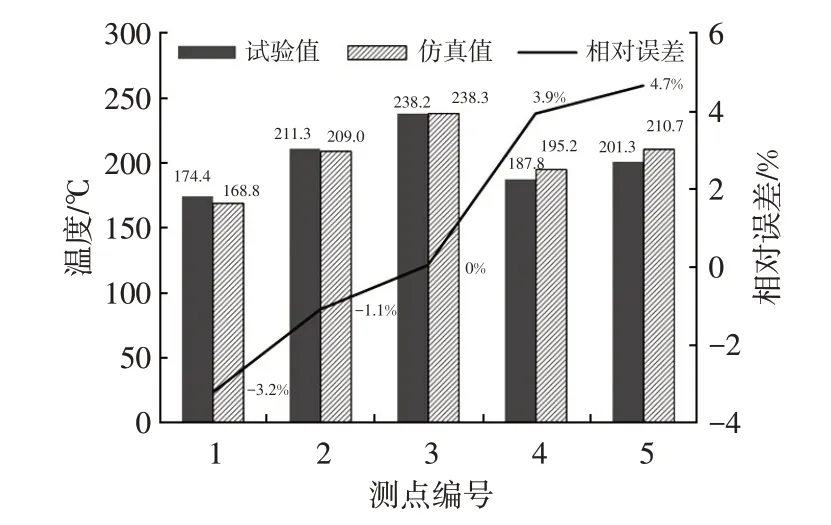

该活塞为铝合金材质,密度为2 700 kg/m3,导热系数为156 W/(m·K),比热容为902 J/(kg·K)。标定工况下活塞测点温度仿真值与试验值对比情况如图4所示。

图4 活塞测点温度仿真值与试验值对比

由图4 可见,活塞各测点温度的计算误差值均在±10 ℃以内,相对误差均在±5%以内,说明所建立的缸内燃烧-活塞流固耦合数值模拟模型计算精度较高,结果可信度高,所计算出的温度场可用作后续分析。

3.4 热-机耦合应力场数值模拟

本文使用Abaqus 软件对活塞热-机耦合应力场进行数值模拟。在初始步中设置读取活塞温度场的计算结果,即可完成热载荷的加载。由于活塞与活塞销的直接接触力与约束十分复杂,为避免约束施加不当而导致计算结果失真,在模型中装配了活塞销,以便施加活塞销和销座的约束条件。在活塞销和连杆小头接触区域,对沿活塞轴向和沿活塞销径向的移动副和转动副进行约束。活塞工作时卡环限制了活塞销轴向运动,为防止活塞销的轴向窜动,在销座侧面约束其沿该方向的移动。

在活塞所受的机械载荷中,对结构强度影响最大的是最大爆压,其次是往复惯性力和侧推力,摩擦力的影响较小。为节省计算资源,本文只考虑对结果影响较显著的最大爆压、往复惯性力以及侧推力。爆压加载时,活塞顶面、火力岸及第一环槽上表面取标定工况下的最大爆压Pmax(16 MPa),第一环槽内侧面和下表面取75%Pmax,第一环岸和第二环槽上、下表面取25%Pmax,第二环槽内侧面取20%Pmax,活塞其他位置的压力可以忽略,不加载爆发压力。

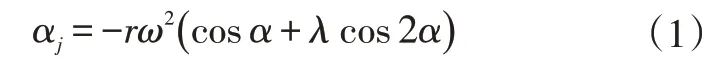

通过加载往复惯性加速度完成对活塞往复惯性力的施加,活塞往复惯性加速度aj为[11]:

式中,r=97.5 mm为曲柄半径;ω=157 rad/s为曲轴旋转角速度;α=0.051 rad为连杆与气缸轴线夹角;λ=0.279为曲柄连杆比。

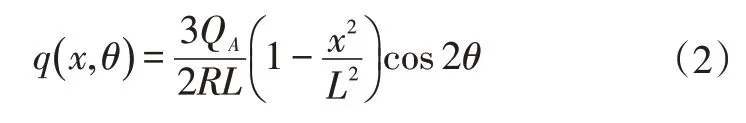

活塞裙部的侧推力在轴向上呈抛物线分布,在周向上呈余弦函数分布,该活塞油膜承压角为90°,如图5所示,其侧推力压力分布函数为[12]:

式中,QA为侧推力;x为偏离活塞中心的距离;θ为偏离轴线角;R=85 mm为活塞半径;L=88 mm为活塞半轴长。

图5 活塞裙部侧推力压力分布

3.5 疲劳寿命数值模拟

发动机在实际运行中不仅承受着起停工况造成的低周疲劳损伤,还承受着缸内多循环高频变化的温度、压力及往复惯性力所造成的高周疲劳损伤。本文所研究的柴油机一般长时间稳定运行,起停工况较少,因而活塞的主要失效形式是高周疲劳破坏[13]。

本文使用Fe-Safe 软件进行活塞的高周疲劳分析,采用基于临界平面法的主应力模型进行寿命预测,选用Goodman修正法则对平均应力的影响进行修正。此外,综合活塞的形状和尺寸两方面因素,通过查找尺寸系数曲线取尺寸系数ε=0.7。考虑到活塞精加工后表面仍会存在一些细微的划痕,成为活塞失效的诱因,取表面加工系数为β1=0.98。

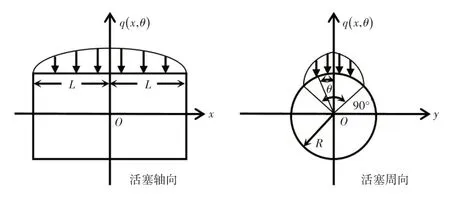

不考虑柴油机在工作过程中的工况变化以及外载荷的随机波动,可将1 个循环的热-机耦合应力时间历程作为载荷谱。活塞铝合金材料的S-N曲线通常需要通过拉压疲劳试验获取,受试验条件所限,参考与本文活塞材料和结构相近的文献[14]中的S-N曲线,如图6 所示,其中,N为试件发生破坏时的疲劳循环次数。

图6 活塞材料S-N曲线

4 结果分析

4.1 温度场结果分析

标定工况下活塞温度场分布如图7 所示。活塞顶面的温度整体很高,且温度分布呈一定的对称性,从中心沿径向向外温度逐渐降低,至凸台处又升高,随后至活塞边缘呈降低趋势。活塞最高温度为242.6 ℃,出现在顶面中心凸起部位,造成这一现象的主要原因是燃料在速燃期产生巨大爆发压力并释放出大量热能,而活塞顶面中心凸起部位与火焰中心距离很近,势必导致温度大幅度上升。此外,活塞顶面凸台边缘处因燃烧火焰沿燃烧室凹坑壁面上卷蔓延而受燃气冲刷严重,导致温度也很高。从活塞顶部到底部温度逐渐降低,最低温度出现在裙部底端,仅为110 ℃左右。火力岸处的温度在169~189 ℃范围内,第一环槽处的温度在162~169 ℃范围内,都在可以保证润滑油正常工作的合理范围内,说明活塞整体的结构设计较为合理,油腔和水套的冷却效果良好。

图7 活塞温度场分布

4.2 热应力场结果分析

标定工况下活塞热应力场分布如图8 所示。由图8 可知,活塞热应力场分布较为规律,层次分明,最大热应力为52.59 MPa,出现在环形冷却油腔与竖直油道接触的拐角处,最小热应力为0.1 MPa,出现在裙部底端边缘处。活塞顶面中心区域和进、排气避阀坑边缘处的温度虽然很高,但热应力并不大,都在10 MPa 以内。燃烧室凹坑区域和活塞内腔顶部热应力较大,达到40 MPa。活塞顶部外侧边缘、火力岸以及第一环槽处热应力都在20~30 MPa 范围内,活塞裙部大部分区域的热应力都在10 MPa 范围内,销座外侧边缘等局部区域热应力在10~20 MPa 范围内。热应力较大的部位都位于油腔附近,该区域因油腔的存在产生了很大的温度梯度,表明油腔虽然能使活塞温度降低,但同时也会造成较大的热应力。

图8 活塞热应力场分布

4.3 机械应力场结果分析

图9 所示为标定工况下活塞机械应力场的分布情况。机械应力最为集中的位置为活塞销座内侧上边缘,最高达到206.3 MPa,销座顶部区域的应力也在100 MPa 以上。出现这种现象是由于在最大爆压时刻活塞顶部承受了巨大的爆发压力,这种压力层层传递到活塞销上,而活塞销中部由连杆小头支撑,该处所允许的变形最小,活塞销座的顶部承受了很大的支反力,加之销座内侧上边缘存在几何突变,因而该处应力最大。此外,活塞顶部燃烧室凹坑区域和第一、第二环槽区域的机械应力也较大,平均应力在20~30 MPa 范围内,这是因为这些区域直接与缸内最大爆发压力接触,所受影响较大。

图9 活塞机械应力场分布

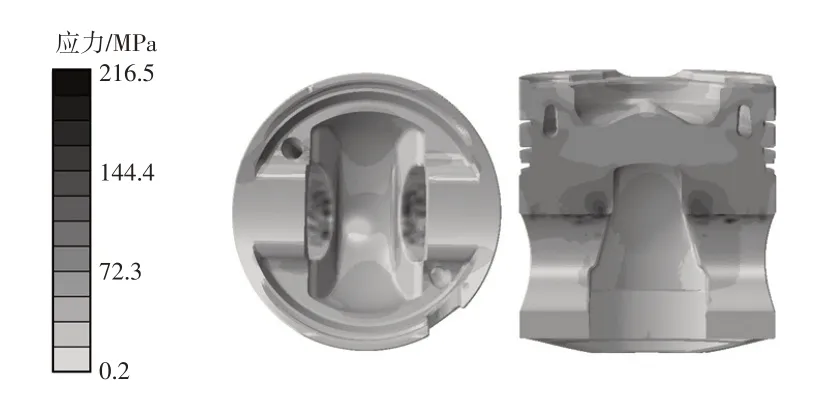

4.4 热-机耦合应力场结果分析

标定工况下同时加载热载荷和机械载荷后的耦合应力场分布如图10所示。活塞的最大耦合应力出现在销座内侧顶部区域,这与只加载机械载荷时相同,最大耦合应力为216.5 MPa,在活塞材料所允许的强度范围内。最大耦合应力比机械应力最大值更大,这是热应力与机械应力共同作用的结果。活塞顶面最大耦合应力为69 MPa,位于燃烧室凹坑壁面处。第一环槽最大耦合应力为80 MPa,第二环槽最大耦合应力为55 MPa,裙部大部分区域的耦合应力在10~20 MPa范围内,这些区域的耦合应力均比单一的热应力和机械应力大。最小耦合应力只有0.23 MPa,仍出现在裙部最底端边缘区域。与只加载单一载荷时相比,两种载荷同时加载后活塞内部的应力场更加复杂,且更不规律。

图10 活塞热-机耦合应力场分布

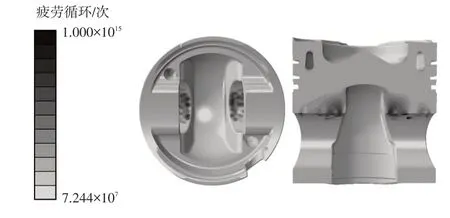

4.5 疲劳寿命结果分析

图11 所示为活塞高周疲劳循环次数的分布情况。活塞疲劳寿命的分布与耦合应力场的分布高度相关,这是由于应力更大处往往更容易产生裂纹,在高频反复力的作用下裂纹逐渐扩大从而造成疲劳破坏。活塞大部分区域的高周疲劳循环次数在1.0×1015次左右,发生疲劳破坏的风险小。活塞销座内侧上边缘区域的疲劳循环次数在7.2×107次以上,该区域疲劳寿命最短,因而发生疲劳破坏的风险最大,在活塞设计时应予以重点关注。此外,环形冷却油腔区域的疲劳循环次数为4.0×1012次左右,疲劳寿命相对较短,也需重点关注该区域的设计与优化。

图11 活塞高周疲劳寿命预测

5 结束语

本文使用基于高精度活塞温度测量装置所建立的完整分析方法对某型柴油机活塞的强度及疲劳寿命进行了校核分析,结果表明,该分析方法可靠实用、简便有效,能准确校核活塞强度和预测疲劳寿命。