矿用气体传感器自动标校系统研究

2020-11-26祝国源

祝国源

(1.中煤科工集团常州研究院有限公司, 江苏 常州 213015;2.天地(常州)自动化股份有限公司, 江苏 常州 213015)

0 引言

矿用气体传感器是煤矿环境监控系统的核心设备[1-3],其准确性和可靠性是整个系统可靠运行的基础。气体传感器出厂前必须进行整机性能测试检验,通气标校验证是其中重要的一环。传统的气体传感器通气标校工作采用人工方式逐台完成。因通气标校须在传感器所测气体环境下进行,矿用气体传感器标校用标准气体大多是CH4,CO等易燃易爆、有害有毒气体,极易对人体造成伤害,同时人工标校操作复杂,劳动强度大,工作效率低,标校精度受人为因素影响大。针对上述问题,文献[4-6]采用单片机、组态软件技术设计标校仪器,可对8台气体传感器进行标校;文献[7]采用单片机技术开发了针对64台气体传感器的智能调校检定仪。该类自动标校仪器虽然可挂接多台传感器,但同一时间只能进行单台传感器标校,只适用于同类型传感器小批量标校。

为了满足气体传感器出厂批量标校需求,本文设计了一款矿用气体传感器自动标校系统。该系统可按预先设定的条件同时对不同类型的气体传感器进行批量通气自动标校验证,自动采集标校数据[8]并将其保存到服务器数据库中,可对传感器分类标校数据进行远程实时查询,实现了安全、高效、快速的气体传感器出厂标校验证。

1 传感器标校原理和方法

传感器标校即对传感器特性进行评定,判断其能否达到有关标准规范要求,并以此为依据来科学、合理地校正传感器,具体包含测定、校正传感器误差和测试响应时间等。

矿用气体传感器标校验证依据国家安全生产监督管理总局发布的相关标准执行,标准对矿用气体传感器在标校验证过程中必须遵循的方法和步骤作出了具体规定。如矿用低浓度载体催化式CH4传感器需先在清洁空气环境中调零,待传感器零点在清洁空气中稳定后,以30~300 mL/min的恒定流量通入2.0%CH4标准气体,3 min后将传感器显示值调至与标准值一致,反复校准3次后,以30~300 mL/min的恒定流量向传感器依次通入0.5%,1.5%,3.5%CH4标准气体[9]进行验证。

2 系统架构

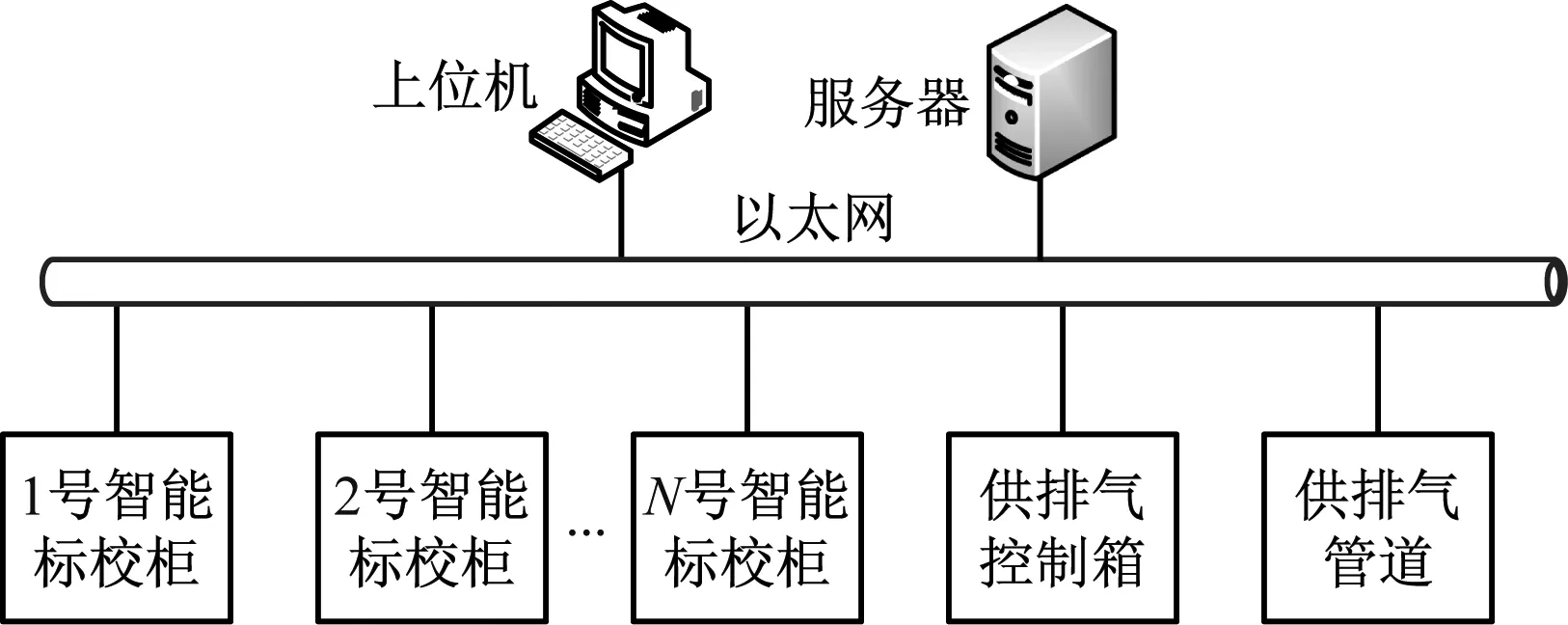

矿用气体传感器自动标校系统主要由服务器、上位机、智能标校柜、供排气控制箱及供排气管道等组成,如图1所示。

图1 矿用气体传感器自动标校系统组成Fig.1 Composition of automatic calibration system for mine-used gas sensors

上位机负责对智能标校柜进行综合标校检测管理:根据气体传感器类型选择对应的通气标校控制程序,发送进气、吹气、排气等命令;同步采集智能标校柜反馈的各类信息,实时显示各智能标校柜及柜内挂接的传感器工作状态信息;采用定时截尾试验方法,对标校过程数据进行综合分析,形成传感器标校测试报告,并将相关数据发送到服务器进行统一存储管理。

服务器负责存储采集的标校过程数据,形成统计报表记录,并存档供查阅或打印。

智能标校柜接收上位机发送的标校命令,对传感器进行标校验证,并实时采集传感器标校过程数据。智能标校柜投入、退出系统灵活方便,数量配置可扩展,每台智能标校柜可挂接60台气体传感器。气体标校房按配置10台智能标校柜测算,可接入600台气体传感器进行标校验证。

供排气控制箱接收上位机发送的命令,控制供气管道上的电磁阀开闭,提供传感器标校所需的标准气体,并控制标校后的尾气分类排放至排气管道,实现尾气集中排放。

供排气管道实现气体输送,将气瓶中的标准气体经供气管道输送至各智能标校柜,并将标校后的尾气经排气管道分类排放。

3 智能标校柜设计

智能标校柜由电路单元与气路单元组成,如图2所示。电路单元包括工业一体计算机、调校接口板、柜体管理板、电流检测模块、温湿度传感器、继电器板、气体监测传感器等,主要完成电气性能监测控制;气路单元包括电磁阀、流量计、压力传感器、气体测试腔、排气泵、输气管等,主要完成标校气体输送、尾气排放等。

图2 智能标校柜组成Fig.2 Composition of intelligent calibration cabinet

工业一体计算机接收上位机命令,控制电磁阀输出相应动作,同时采集柜体管理板、压力传感器、气体监测传感器、温湿度传感器数据,将数据进行综合处理后发送至上位机。

柜体管理板接收工业一体计算机命令并发送给相应的调校接口板,同时采集60块调校接口板的数据,对数据进行优化处理后上传至工业一体计算机。

调校接口板主要完成气体传感器电气性能实时检测,将柜体管理板发送的标定命令通过通信接口转发给待标校气体传感器,同时采集气体传感器的标校反馈信息及电流检测模块、传感器在线检测模块信息,将信息汇总处理后发送给柜体管理板。

继电器板通过串口与工业一体计算机连接,接收工业一体计算机发出的控制命令,控制电磁阀、排气泵开闭,实现标准标校气体输送及尾气排放。

气路单元的流量计实现每路气体传感器所需标准标校气体的200 mL/min恒定流量供给。气体测试腔为待标校气体传感器提供稳定的气体测试空间。压力传感器实时监测供气管道压力。标校剩余尾气由排气泵负责排出。

4 标校测试设计

4.1 多路自动标校方式

气体标校是对气体传感器通入已知浓度的标准气体,根据气体传感器本体测量的气体浓度与标准气体浓度的误差是否在合格范围内判定气体传感器是否合格。要实现多路自动标校需解决以下3个关键问题:自动输送给定标校气体;自动修正气体传感器标校值、自动获取测量结果;对多个气体传感器同时给定标校气体、获取测量结果。

4.1.1 供气回路设计

供气回路包括将标准标校气体输送至智能标校柜边的集中供气管道回路和智能标校柜内部对气体传感器进行气体分配的气路单元。

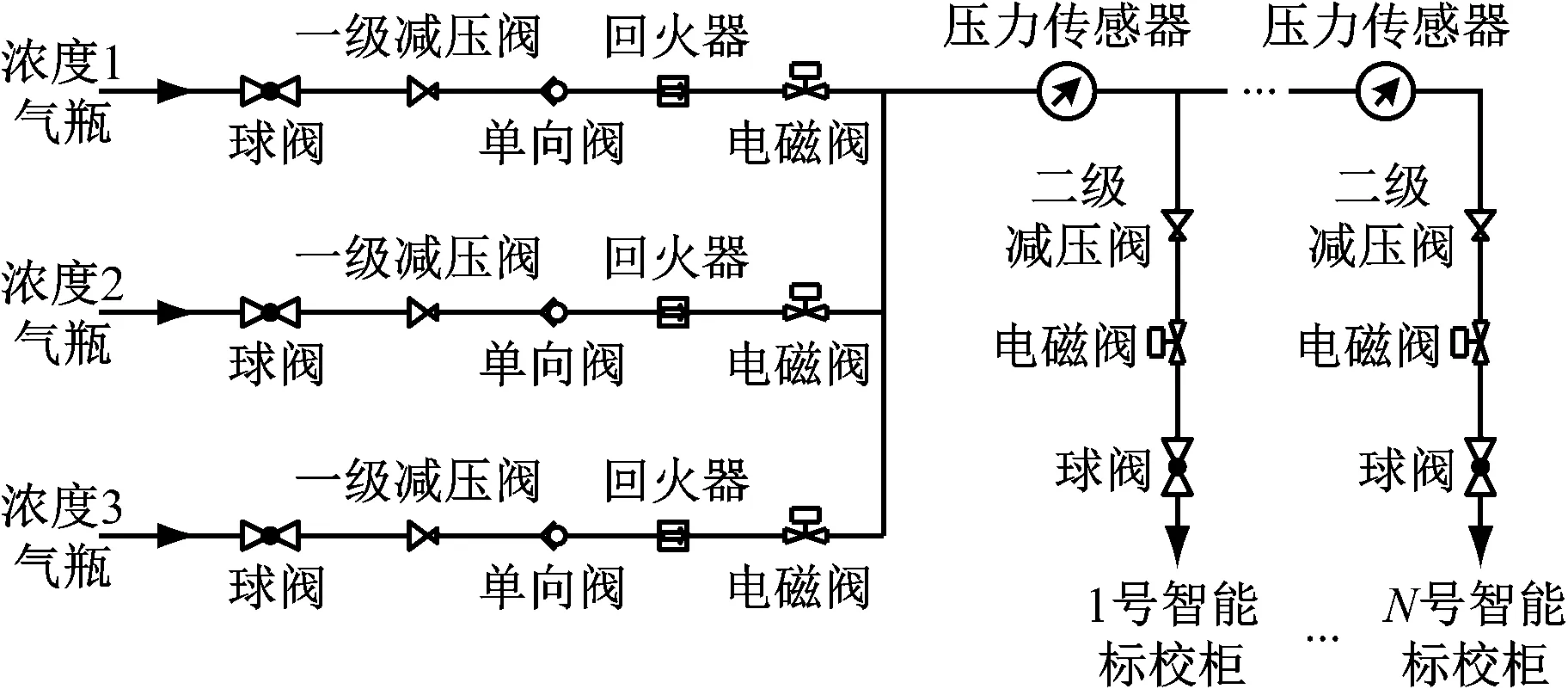

矿用气体传感器自动标校系统用于通气标定的气体大多是有毒有害、易燃易爆的危险性气体,安全保护极其重要。气体标校房采取集中供气方式[10-11],气瓶与智能标校柜采用分区放置方式,气瓶中的标准气体通过供气管道输送至智能标校柜,装有易爆、有毒气体(CH4、CO)与助燃气体(O2)的气瓶也采用分开放置方式,高浓度可燃气体另设防回火装置。

集中供气管道回路采用BA级SUS316L不锈钢洁净管,配置一级和二级减压阀、单向阀、回火器、开关球阀、电磁阀,如图3所示。上位机通过供排气控制箱控制电磁阀选择所需的标校气体输送至供气管道,实现标校气体的自动输送给定。为安全考虑,不同类型的气体通过不同供气管道分开输送,同一类型不同浓度的气体通过同一供气管道分时输送。

图3 集中供气管道回路Fig.3 Circuit of concentrative gas supply line

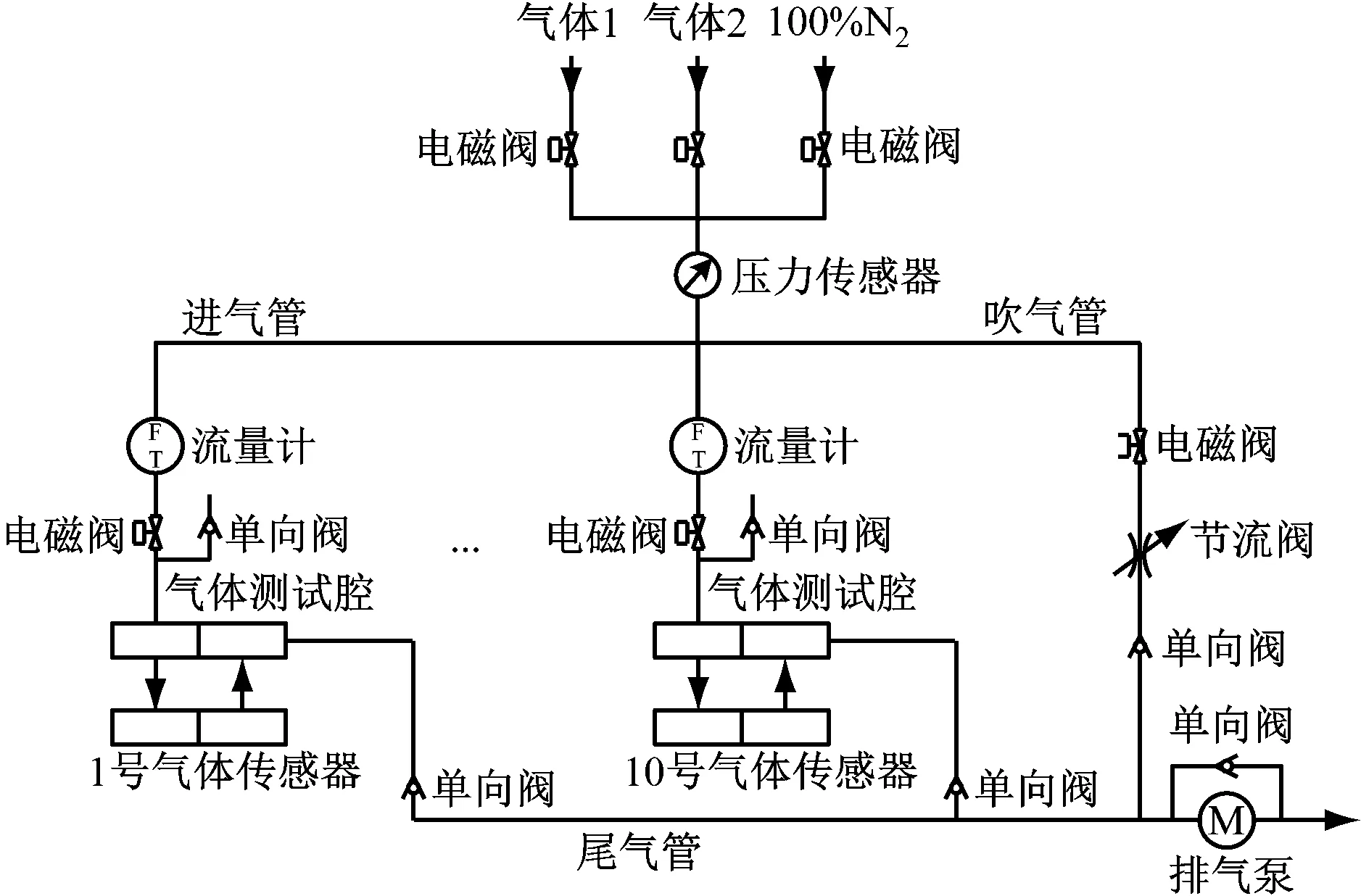

智能标校柜内部气路单元如图4所示。智能标校柜通过供气入口的电磁阀选择所需标校气体[12],再通过气体分配器给10个气体测试腔供气。10个供气回路设计独立的流量计,保障以200 mL/min的恒定流量提供标校气体。1个供气回路最多可实现对10个气体传感器同时供气。设计单向阀以避免通气回路之间发生串气干扰。

图4 智能标校柜内部气路单元Fig.4 Unit of inner gas circuit of intelligent calibration cabinet

标校开始及结束时集中使用体积分数为100%的N2吹扫,以清除供气管道及气体测试腔内的残留气体。传感器通气标校后,剩余的尾气分类接入排气管道排出[13]。对高浓度CH4传感器进行标校时,吹气管同步注入体积分数为100%的N2,用节流阀进行流量设定,对尾气进行稀释,实现安全排放。

4.1.2 信息交互设计

传统的人工标校方式通过红外遥控器来实现气体传感器标校值的给定与修正,相互之间易产生干扰,难以实现闭环自动标校。针对该问题,开发了调校接口板。气体传感器与调校接口板通过通信接口进行信息交互,实现气体传感器标校、响应时间测试及传感器声光报警等功能测试。调校接口板原理如图5所示。设计有3个RS485通信接口,分别与柜体管理板、待标校传感器、电流检测模块连接,可将柜体管理板发送的标校等命令转发给待标校传感器,同时将传感器的浓度检测值、工作电流及声光报警功能检测结果等发送给柜体管理板,实现了标校命令下发至标校结果上传全流程的闭环操作。

图5 调校接口板原理Fig.5 Principle of calibration interface board

4.2 气体测试腔设计

气体传感器标校方式包括静态和动态2种[14]。静态标校方式需将传感器整体放入充满标校气体的气体测试柜内,存在气体用量大、柜内气体浓度不均匀、换气时间长、效率低等缺点,因此,本文采用动态标校方式。传统的人工标校方式中,标校气体通过气嘴对气体传感器供气,尾气直接排放在标校房内,存在极大的安全隐患,为此设计了气体测试腔,可为待标校传感器提供稳定的气体测试空间。气体测试腔如图6所示。标校气体以200 mL/min的恒定流量从下部的进气口进入,经过气体传感器的变送器交互反应后,尾气从上部的出气口进入排气管道。气体测试腔采用两端密封形式,下端为O型密封圈,上端为硅胶密封平垫圈,采用压紧密封方式。

图6 气体测试腔Fig.6 Gas test cavity

5 系统安全设计

(1) 设计排气系统。智能标校柜形成负压环境,防止标校气体泄漏到柜体外部,供气回路及尾气排放回路将CH4,CO等有毒有害、易燃易爆气体与O2等助燃气体分开。通入高浓度CH4标校气体时,吹气管同步通入N2,用于稀释CH4尾气浓度,确保排出的CH4尾气浓度在安全范围内。

(2) 标校房及智能标校柜内部设置标准气体传感器进行实时检测,当检测到气体泄漏并达到阈值时,发出报警并切断相应的供电供气回路。

(3) 检测传感器在安装架上安装到位及下压装置下压到位之后再通气。

(4) 在供气管道上设置压力传感器进行实时在线检测,管道压力异常时及时发出报警。

(5) 选用防爆型电磁阀进行气体管路切换控制,避免电火花引燃气体。

(6) 调校接口板由本安电源供电,气体传感器供电回路设计过流保护电路,电流超过设定值时自动切断供电回路。

6 系统测试

传感器标校效果可采用对比方法进行验证。以低浓度CH4传感器为例,随机抽取3台经矿用气体传感器自动标校系统标校的CH4传感器,分别通入清洁空气及0.5%,1.5%,3.5%CH4标准气体,记录传感器稳定显示值。在不同标准气体下分别测量3次,取算术平均值与标准气体进行对比,结果见表1。可看出标校后的CH4传感器测量误差均在允许范围内。

表1 标校后传感器测量结果Table 1 Measurement results of calibrated sensors %

与1次只能标校1台传感器的人工方式相比,每台智能标校柜可同步标校10台同类型气体传感器,且接入系统的所有智能标校柜可同时工作,测试结果能自动保存,标校气体可自动输送,同时节省了人工更换气瓶、记录测试数据等时间,极大提升了矿用气体传感器的出厂标定效率。

7 结语

针对矿用气体传感器出厂标校时无法实现闭环标校及大批量气体传感器同时标校的问题,依据国家安全生产监督管理总局发布的相关标准,设计了一种矿用气体传感器自动标校系统。该系统可根据现场需求灵活布置智能标校柜,各智能标校柜相互独立,采用分布式方式接入系统,可对不同类型气体传感器同时进行标校。智能标校柜供气回路采用气路单元模块化设计,气路单元一次可同时完成10台同类型气体传感器标校气体给定,柜内最多可挂接60台气体传感器(10台为1组类型单元),采用分批次方式完成标校。该系统可实现不同标校气体多路自动输送给定、标校参数自动写入、测量结果自动获取、尾气自动分类排放等功能。测试结果表明,经该系统标校后的气体传感器测量误差在允许范围内,且标校全程无需人员参与,实现了矿用气体传感器安全、高效、快速的出厂标校验证。