煤矿机械齿轮箱故障诊断方法

2020-11-26刘永亮

刘永亮

(安标国家矿用产品安全标志中心有限公司, 北京 100013)

0 引言

齿轮箱作为一种重要部件被广泛应用于煤矿机械设备中[1],其内部齿轮由于恶劣的工作环境、制造精度误差及装配不精等原因极易损坏,引发齿轮箱故障。准确诊断齿轮箱故障,对于保障煤矿机械设备正常运行具有重要意义。

齿轮箱故障诊断中所用振动信号基本是通过齿轮箱表面加装的传感器测得,信号中包含齿轮啮合振动信号与大量噪声干扰成分等,加大了齿轮箱故障特征提取难度。国内外学者对故障特征精确提取做了大量研究,其中,经验模态分解(Empirical Mode Decomposition,EMD)方法因适用于非线性非平稳性信号的分解及自适应分解能力较强等优点而备受关注[2]。文献[3]将滚动轴承振动信号进行EMD,提取本征模态函数(Intrinsic Mode Function,IMF)分量的多种熵值进行融合后输入支持向量机进行故障诊断;文献[4]对采集的滚动轴承故障信号进行EMD降噪处理,并使用谱峭度对降噪后的信号进行特征提取,从而实现故障诊断。然而EMD方法中存在的模态混叠和端点效应等问题会导致分解后的IMF分量中有效信号成分不足,影响故障特征提取。

K. Dragomiretskiy等[5]提出了通过迭代搜寻最优解来确定每个分量频率中心和带宽的变分模态分解(Variational Mode Decomposition,VMD)方法,避免了EMD方法模态混叠和端点效应等问题,被广泛用于齿轮箱、滚动轴承、内燃机等机械故障诊断中[6-8]。但在实际应用中,VMD方法中直接影响分解效果的惩罚系数α与分量个数K都是基于经验选取,导致分解结果的随机性增加,造成故障特征提取不准确。

本文利用粒子群优化(Particle Swarm Optimization,PSO)算法优化VMD参数,提出了一种基于PSO-VMD与最小熵反褶积(Minimum Entropy Deconvolution,MED)的齿轮箱故障诊断方法。该方法首先利用全局随机搜索PSO算法对惩罚系数α与分量个数K进行参数寻优,从而得到一个最大化VMD分解性能的最优参数组合,并利用参数优化VMD算法对齿轮箱振动信号进行分解,得到一系列包含信号尺寸波动成分的IMF分量;然后,选取与原信号相关度最大的IMF分量,并利用能凸显信号连续脉冲序列的MED方法来凸显该分量的故障冲击特征,进而滤除分量中的噪声干扰成分;最后,对消噪后的IMF分量进行Hilbert包络解调,提取故障特征。

1 PSO-VMD

VMD作为一种自适应分解方法,其实质是变分问题的构造和求解[8]。假设信号经过VMD后,得到K个IMF分量。变分问题构造过程:

(1) 对每个IMF分量做Hilbert变换且获取信号的单边频谱。

(2) 混合预估的中心频率并且移频。

(3) 计算解调信号梯度的平方范数,则变分模型为

(1)

式中:yk为IMF分量;wk为中心频率;∂t为梯度运算;δ(t)为单位脉冲函数;t为时间;*为卷积运算;y(t)为原始信号。

变分问题求解:引入拉格朗日算子λ(t)和惩罚系数α,则增广拉格朗日表达式为

ζ({yk},{wk},λ(t))=

(2)

(3)

各模态时域信号可通过滤波后的信号做傅里叶逆变换取实部求得。

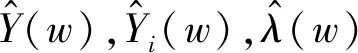

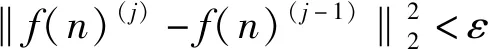

VMD在处理信号时,需要预先设定分量个数K与惩罚系数α这2个对信号分解结果影响较大的参数。研究表明:α越大,所得IMF带宽越小,反之则越大[10]。然而实际故障信号呈强非线性非平稳性,凭经验或试凑法选取最优K与α以得到最佳IMF分量必会浪费大量时间且分解结果的好坏难以预估,影响故障特征提取。因此,利用PSO算法自动搜寻最大化VMD分解性能的K和α参数组合。PSO-VMD流程如图1所示。

图1 PSO-VMD流程Fig.1 Flow of PSO-VMD

2 MED

MED是一种自适应盲卷积降噪方法。其原理是以最小熵为目标,通过寻求最优滤波器最大程度地还原脉冲信号。齿轮发生故障时,故障齿轮与其啮合齿轮啮合运动过程中会产生周期性的故障冲击脉冲信号。本文利用MED方法来滤除信号噪声,凸显信号的故障冲击成分。

设齿轮发生局部损伤时传感器采集到的故障信号为

z(n)=h(n)x(n)+e(n)

(4)

式中:h(n)为传输响应;x(n)为故障周期性冲击成分;e(n)为噪声成分。

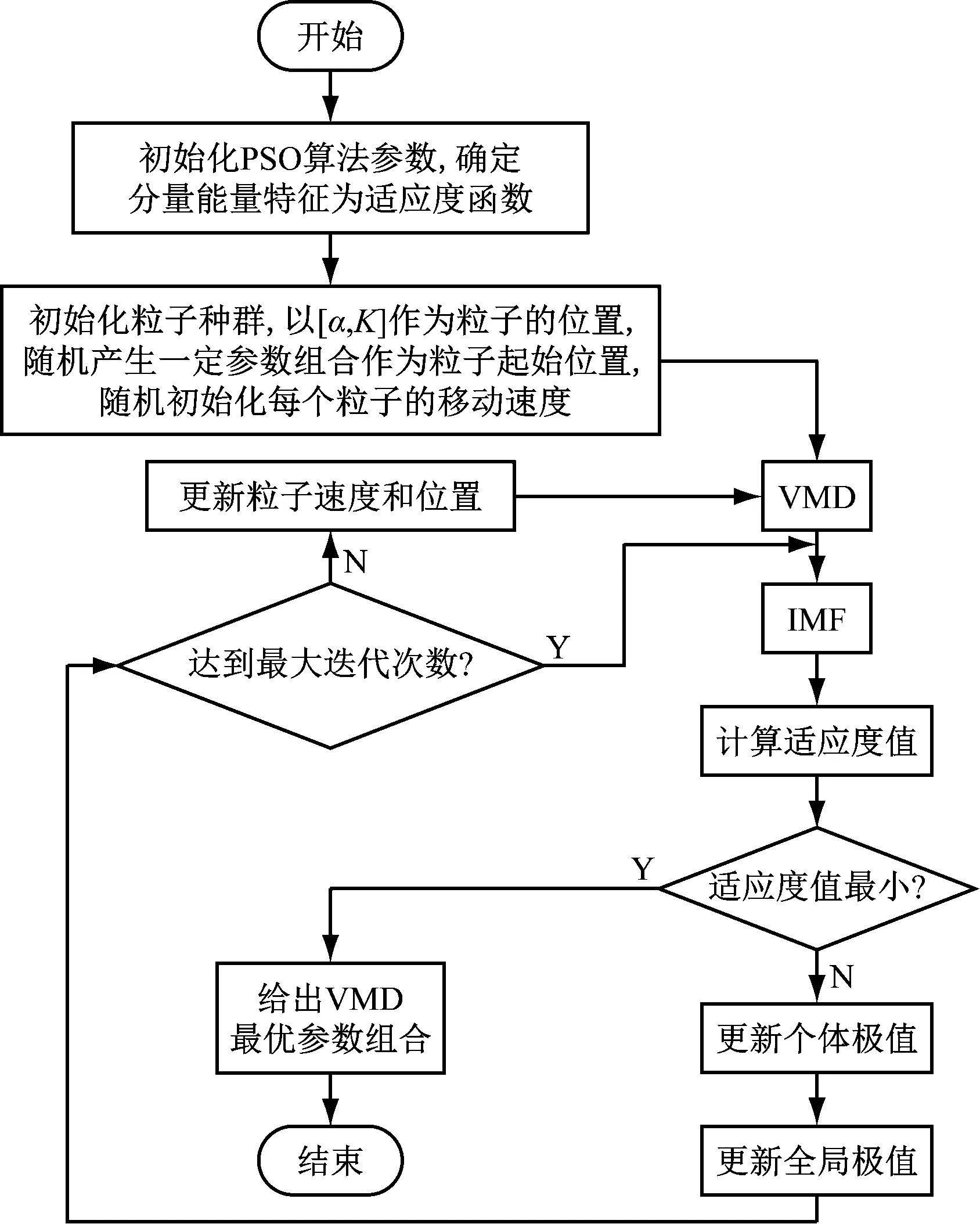

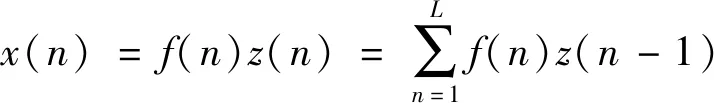

MED实质是要找到一个最优的逆滤波器f(n),将采集到的故障信号恢复到原始输入信号并使其熵值最小[11-12],即

x(n)=f(n)z(n)

(5)

(6)

式中L为逆滤波器长度。

MED方法流程[13-14]如下。

(1) 初始化f(n),使其元素全部为1。

(2) 迭代计算x(n)=f(n)(j-1)z(n),j为大于1的整数。

(4) 计算f(n)(j)=A-1b(j),A为序列z(n)的自相关矩阵。

3 实验分析

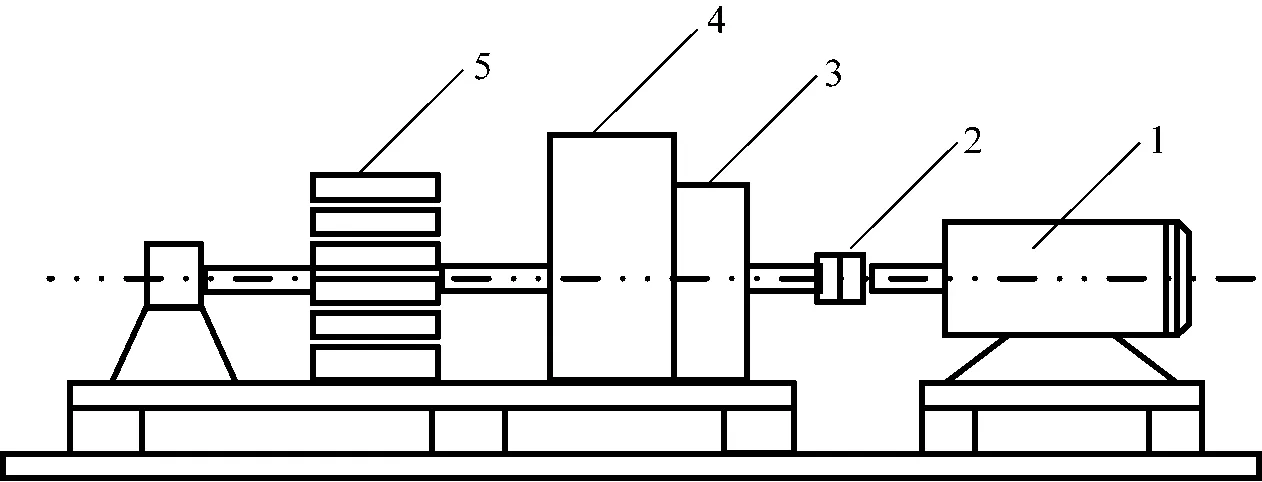

为验证本文方法的有效性,选用动力传动故障诊断综合实验台进行煤矿机械齿轮箱故障模拟实验。该实验台主要由变速驱动电动机、联轴器、行星齿轮减速器(减速比27∶1)、二级增速平行轴齿轮箱、可编程磁力制动器等组成,如图2所示。

1—驱动电动机;2—联轴器;3—行星齿轮减速器;4—平行轴齿轮箱;5—可编程磁力制动器。图2 动力传动故障诊断综合实验台组成Fig.2 Composition of comprehensive test bench for power transmission fault diagnosis

齿轮箱结构如图3所示。齿轮箱为两级传动,其中齿轮Z1,Z2,Z3,Z4的齿数分别为100,29,90,36。实验选用Z2齿轮1个齿的断齿故障作为分析对象,设置电动机转速为2 055 r/min,数据采样频率为5 120 Hz,采样点数为8 192。由齿轮传动比计算公式[15]可得,故障齿轮Z2所在轴的转频即故障频率为4.375 Hz。

图3 齿轮箱结构Fig.3 Gearbox structure

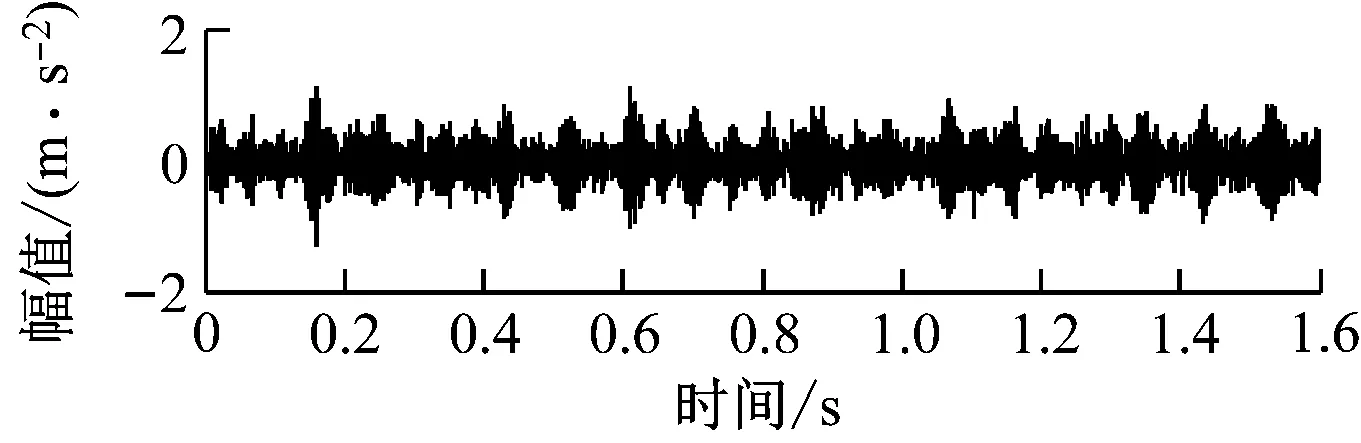

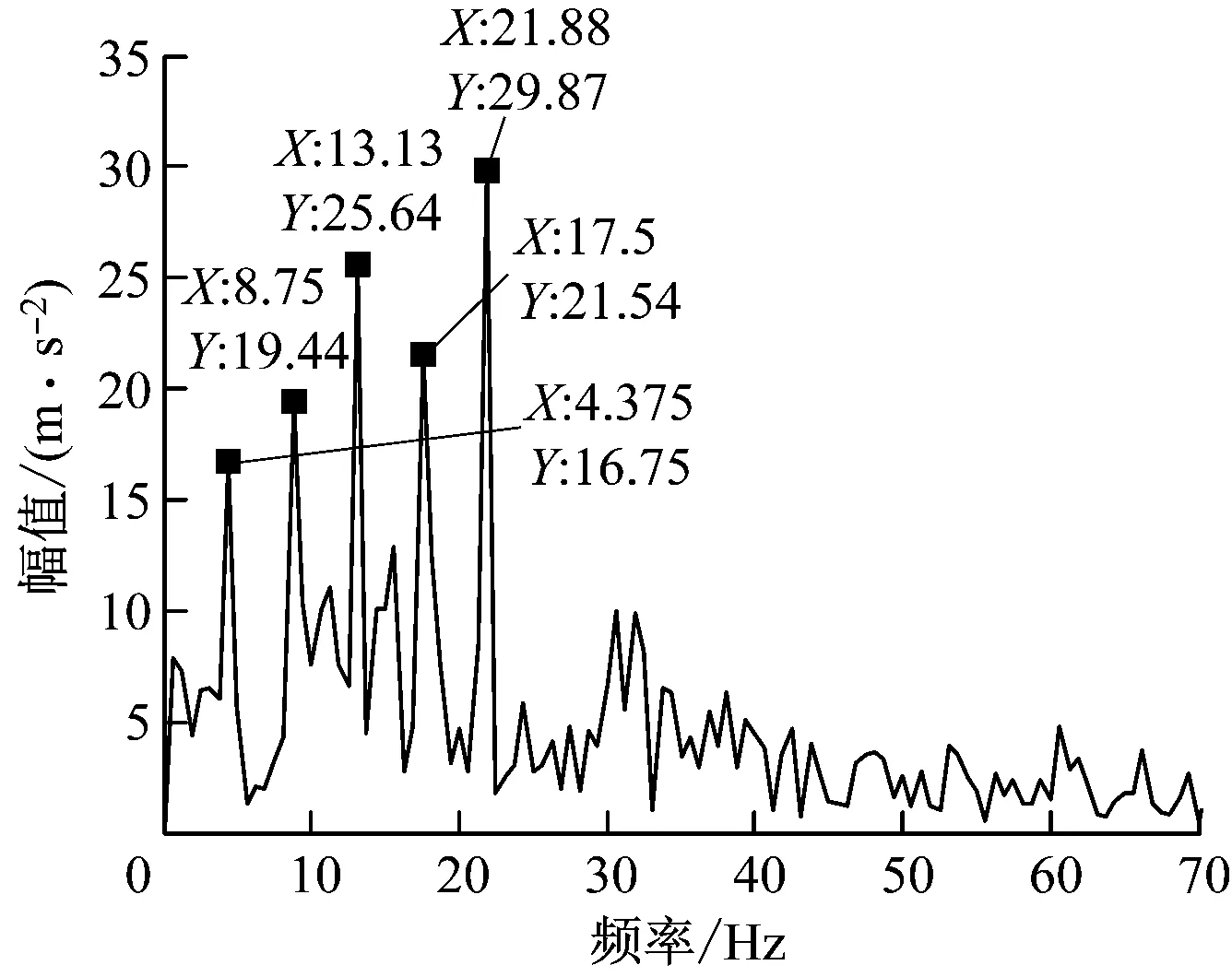

振动加速度传感器安装在齿轮箱端盖上,其采集的信号时域波形与对应的Hilbert包络解调谱如图4所示。可看出信号的规律性不强,其中夹杂有大量噪声干扰成分,以致将其变换到频域上时,故障特征频率4.375 Hz隐藏在复杂的频率成分中,难以清晰地从图中判别故障。

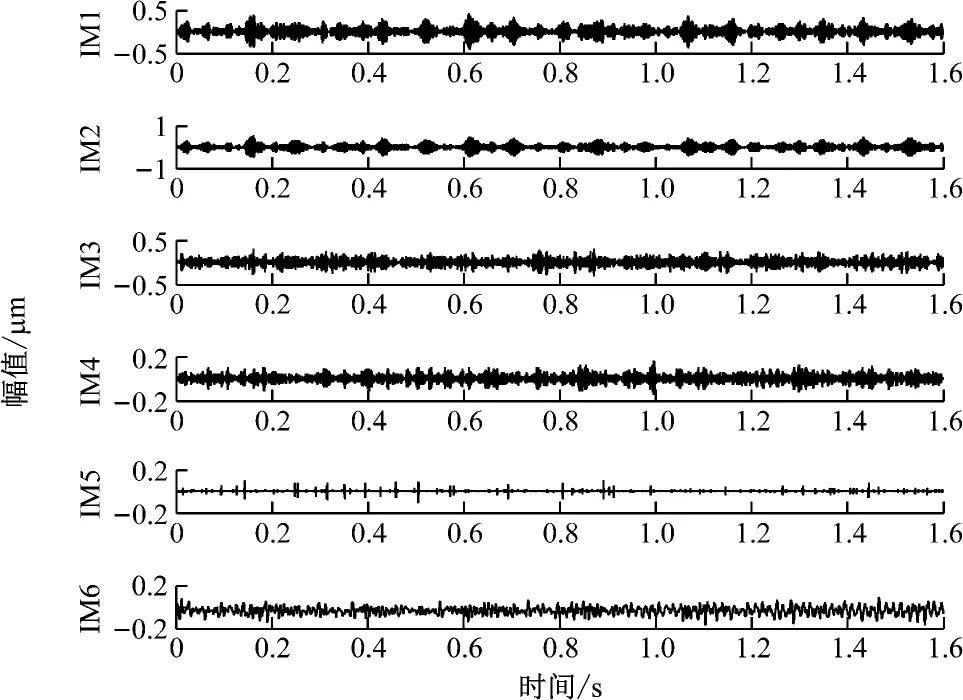

利用PSO算法对VMD中参数K,α进行寻优,选取最大迭代次数为40,学习因子为2,种群规模为40,最大、最小惯性权重分别为0.9和0.4。为便于PSO算法无遗漏地自动寻找最优参数K,α,将K的搜索范围设为[1,20],α的搜索范围设为[10,2 000],通过迭代更新寻优,在能量特征值最大时,K,α的最优参数组合为6,1 235。利用该组最优参数对齿轮箱故障信号进行分解,得到IMF1—IMF6,如图5所示。

(a) 时域波形

图5 齿轮箱故障信号PSO-VMD分解结果Fig.5 PSO-VMD decomposition results of gearbox fault signal

将IMF1—IMF6与原信号进行相关度分析,得到IMF1—IMF6与原信号的相关系数分别为0.659 3,0.664 3,0.725 6,0.758 0,0.840 2,0.506 0,可见IMF5包含原信号中最多的故障成分。因此对IMF5进行Hilbert包络解调,结果如图6所示。可看出故障特征频率4.375 Hz虽被解调出来,但解调谱中依然存在很多高幅值干扰频率,不易于故障特征提取和故障位置判别。

图6 IMF5的Hilbert包络解调谱Fig.6 Hilbert envelope demodulation spectrum of IMF5

为精准提取故障特征,对与原信号相关度最大的IMF5进行MED降噪处理,并对降噪后的分量信号进行Hilbert包络解调,结果如图7所示。可观察到在4.375 Hz及其倍频处出现了明显的波峰,由此确定齿轮Z2上存在局部故障,该诊断结果与实验台模拟的断齿故障状态相符。

图7 IMF5经过MED降噪后的Hilbert包络解调谱Fig.7 Hilbert envelope demodulation spectrum of IMF5 after MED noise reduction

4 结语

提出了一种基于PSO-VMD与MED的齿轮箱故障诊断方法。该方法利用PSO算法优化搜索VMD中对分解效果至关重要的分量个数K和惩罚系数α,得到最大化分解性能的最优参数组合,并使用参数优化的VMD方法对齿轮箱振动信号进行分解;利用MED方法对分解后与原信号相关度最大的IMF分量进行降噪处理,并对降噪后的IMF分量信号进行Hilbert包络解调,提取故障特征。实验结果验证了该方法的有效性。