筒纱生产线分拣设备控制系统设计

2020-11-26刘国梁戴曦冯徐鑫葛永亮许振飞

刘国梁,戴曦,冯徐鑫,葛永亮,许振飞

(浙江水利水电学院 机械与汽车工程学院,杭州310018)

0 引 言

筒纱是现代纺织业络筒工艺的产出品,是制成服装的基础材料。随着我国纺织业的飞速发展,市场要求机械设备的自动化、智能化程度更高,生产方式的高速、高效、高可靠性及新工艺、新技术的应用成为今后纺织业的发展方向[1],必须要保证产品高质量与高生产效率的统一。

当下大多数企业满足市场需求的手段是扩大生产规模及提高工人的生产效率,人工操作机械生产筒纱依然是主要的生产方式,这种方式占用了大量的人力资源,效率低下且产品质量不能得到保证[2]。部分企业虽然购买了进口设备,提高了筒纱质量、生产效率,节省人工成本,但设备昂贵、维护成本较高。

随着现代工业模式的转变,“机器换人”已然成为业内的必然选择。实现筒纱生产包装的自动化已是目前行业发展的必然趋势,是纺纱厂产业升级的必经之路[3-5]。在传统生产方式效率不能提升和进口设备成本高的情况下,自主开发自动化程度高的纺纱设备已是大势所趋。

1 分拣系统总体设计

1.1 筒纱分拣设备的系统组成与工作原理

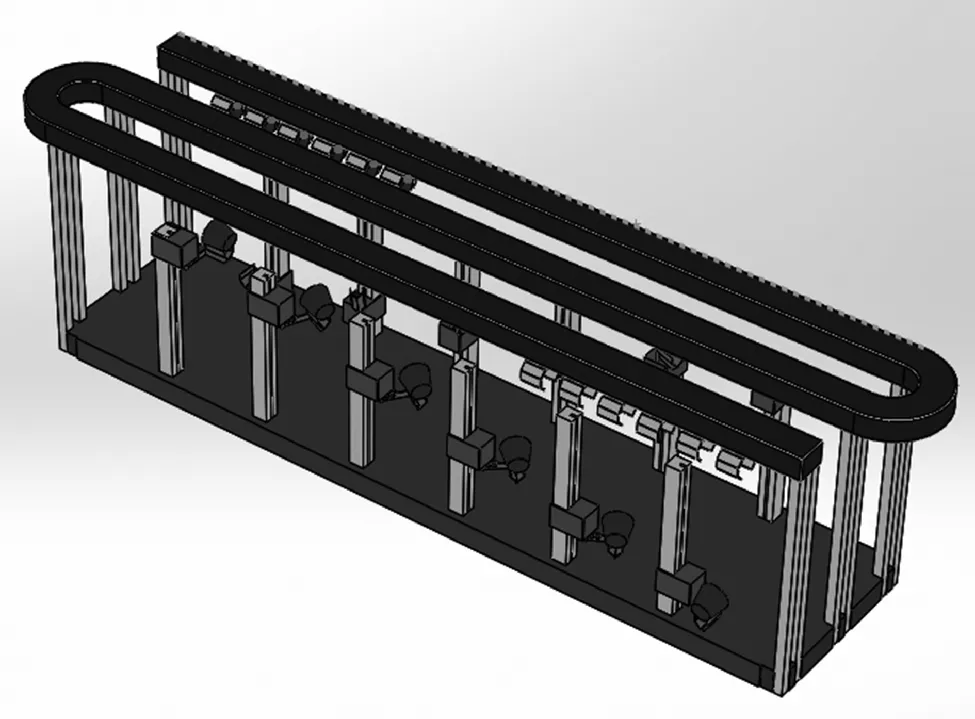

筒纱生产线分拣设备的作用是对生产车间已经生产好的筒纱进行识别后分拣。其设计主要分为机械主体与电气控制两个部分。整个系统包含了上料、送料、下料3个子系统,其总体设计结构如图1 所示。其中每个上下料单元皆可独立控制,以便根据各个企业的实际要求进行相应调整。这种设计方案的上下料单元可替换性强,便于设备的维护保养。筒纱分拣系统的上料、送料、下料均为自动控制,通过人机交互界面实现相应的操作和人机交互。

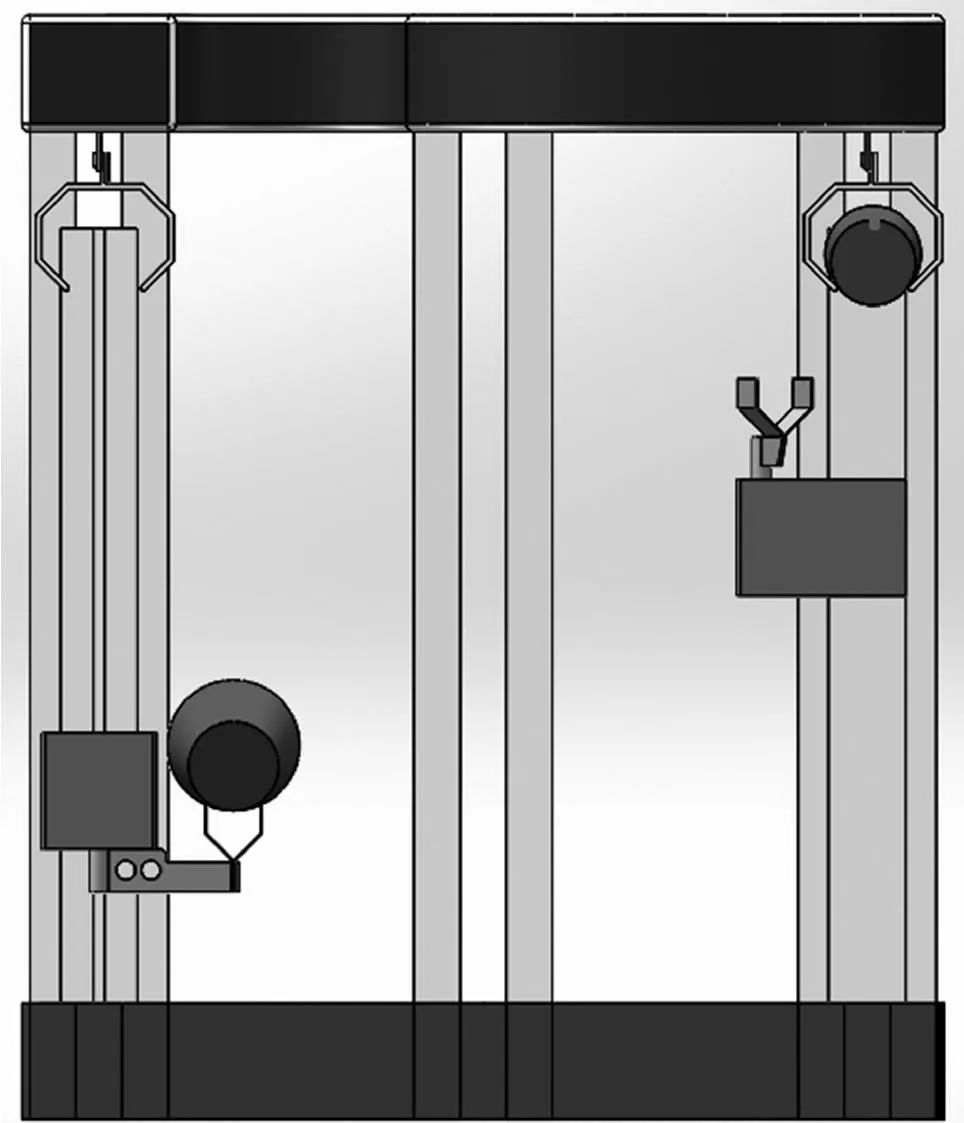

上下料系统的动力装置为伺服电动机,传动方式为链传动。上下料机构示意图如图2 所示。上料系统工作时,将筒纱放置于机械臂上,机械臂从支撑柱上升至吊桶下方的传感器位置时,传感器检测筒纱的型号及规格,机械臂将其送至轨道上循环的相应吊桶,筒纱在自身重力作用下停留于吊桶之中完成筒纱的分拣,同时伺服电动机控制机械臂下降到原始位置(零位),开始下一个循环。循环送料系统在链条传动下进行循环动作,吊桶束于链条下方跟随链条运动。下料系统同样采取伺服电动机传动,其机械臂零位位于吊桶下方,其动作过程与上料系统相反,当一个传感器检测到吊桶中的筒纱为所接受的规格时,其所属的机械臂便将筒纱抓取至包装工位,随后机械臂回归至零位,等待下一个循环。

1.2 系统的技术要求

为了满足生产需求,筒纱生产线分拣设备的控制系统需满足的技术要求如下:1)能够识别不同规格的筒纱并进行分拣;2)能够通过人机交互界面显示和设置各项参数;3)能够进行故障检测并报警,具有故障复位功能;4)生产效率满足实际生产要求。

图1 设备总体结构图

图2 上下料机构示意图

1.3 分拣方案设计

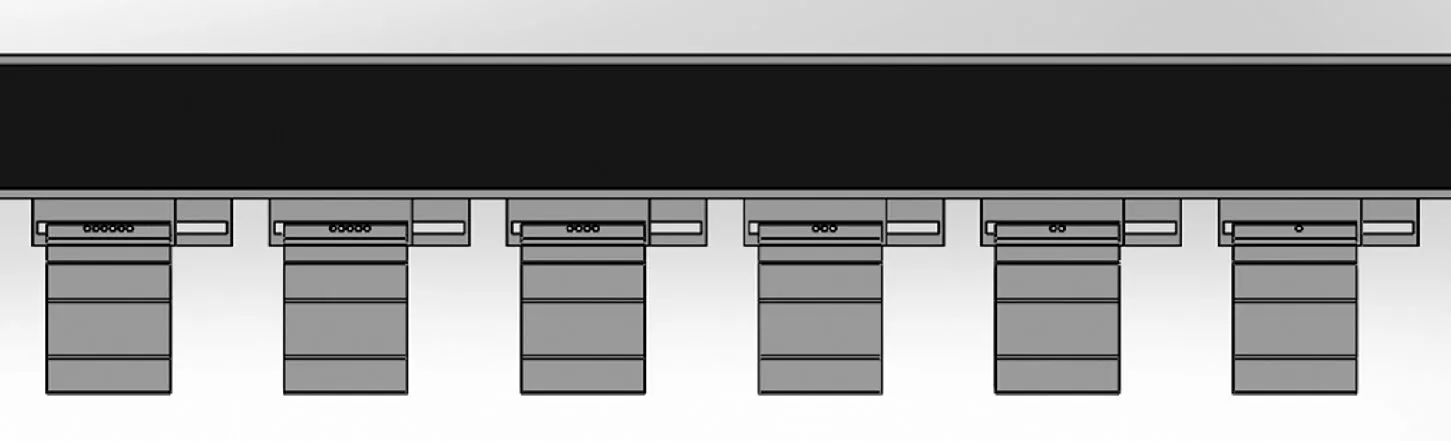

筒纱分拣系统中,吊桶安装于循环轨道之上,布局方式如图3 所示。轨道中安装有6 种拥有不同标志的吊桶以装载不同规格的筒纱,每种标志以包含圆点的数目来区分,传感器通过扫描标志来区分吊桶,从而得到吊桶对应的筒纱规格信息。根据生产要求,可将识别规格的数量做相应调整。

图3 吊桶布局图

2 控制系统硬件设计

2.1 电气系统组成

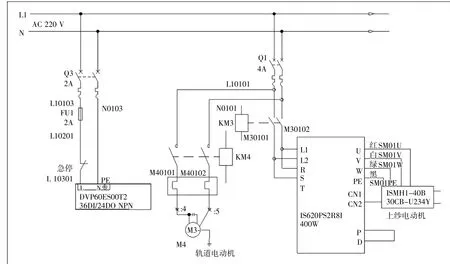

筒纱分拣系统的电气系统主要由PLC、伺服控制系统、人机交互单元组成。PLC 作为核心控制装置,用以实现对伺服系统的定位控制及对其他动作元件的逻辑控制;伺服控制系统用以实现上下料机械臂的精确定位和速度调整;人机交互单元选用台达的HMI,实现系统状态显示、参数修改及基本操作等功能。图4 为系统的主电路原理图。

图4 控制系统主电路原理

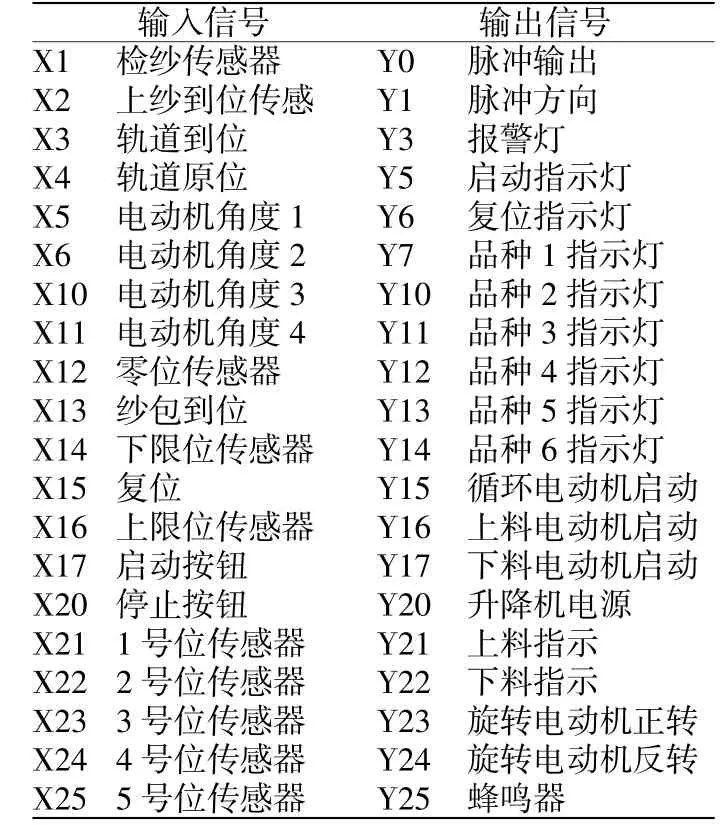

表1 I/O 地址分配表

2.2 主要硬件选型

筒纱分拣系统使用交流电,因此PLC输入口采用交流电源。根据设计需求,筒纱分拣系统所需主要输入口和输出口各为20 个(I/O 分配见表1),另外考虑到系统的扩展改造,选用PLC的品牌和型号为台达DVP60ES00T2,含输入端口36 个,输出端口为24 个,输出为晶体管型,交流电源供电[6]。

PLC 以脉冲形式驱动伺服控制器,伺服控制器驱动上下料伺服电动机,使上下料机械臂垂直运动。筒纱分拣系统所使用的伺服系统采用的控制模式为位置控制,该控制模式可以使筒纱上下料机械臂稳定升降,可以避免系统位置偏移,以应对筒纱需精确定位的要求[7-8]。为了更好地控制机械臂的动作,保证其运行稳定性与精准性,选择台达ASDA-B2 系列的伺服驱动器及相配套电动机作为机械臂的驱动单元。

3 控制系统软件设计

3.1 PLC程序设计

系统所采用的台达DVP 系列PLC 使用ISP Soft 编程,该软件的用户程序包含主程序及功能块。

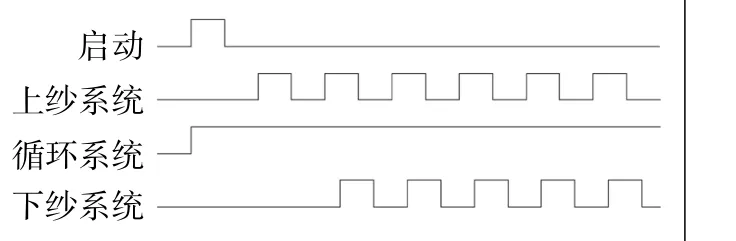

图5 为筒纱分拣系统PLC 时序图。该系统将PLC 程序分为上料、送料循环和下料3 个系统,这3 个系统既可以独立控制,也可作为整体协同工作。

筒纱分拣系统上料工作要求如下(以1 号规格为例):

1)接通电源,按下启动按钮,启动指示灯亮;2)当检测筒纱的传感器检测到筒纱到达机械臂位置,上料驱动电源接通,机械臂经链传动从支撑柱底端上升;3)当上料到位传感器检测到筒纱,循环送料电源断开;4)当1 号位传感器检测到与其对应的吊桶1时,上料电源接通,筒纱在重力作用下进入吊桶,该筒纱对应的规格指示灯亮起;5)伺服电动机再次启动,上料机械臂回零位,流程循环结束,等待下一个循环。

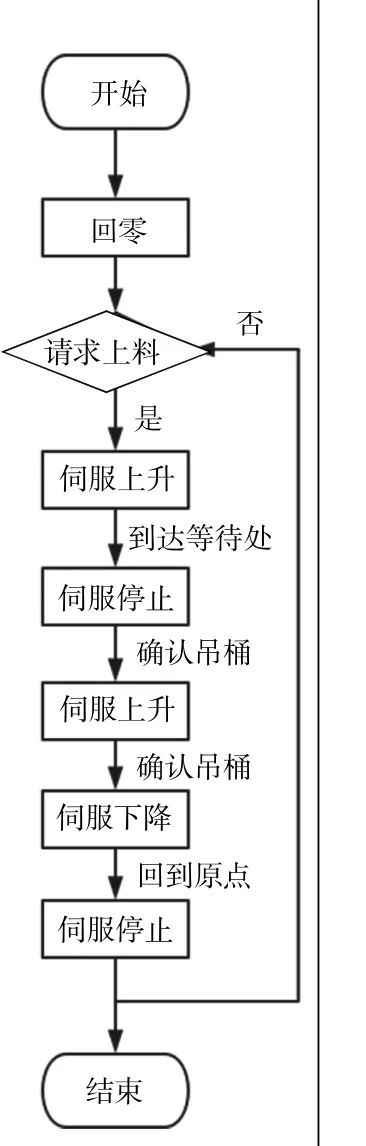

上料系统工作流程如图6 所示。当系统首次进入运行状态,机械臂将进行回零操作,回到系统原点,等待进一步操作指令。筒纱进入上料起始位置时,触发请求上料信号,机械臂将在伺服系统驱动下上升至上料等待区,机械臂停留在此处等待对应吊桶到达。吊桶通过每个上料工位时,由该工位的光电传感器组合进行确认,当该吊桶被确认为待上料吊桶时,机械臂在伺服系统驱动下再次上行。筒纱上行至吊桶上方将再次通过光电传感器组合进行确认,确认品种无误后,机械臂在伺服系统驱动下开始下行,直至回到原点,进入上料等待状态。在上料等待状态时,可以通过停止按钮退出上料系统。

图5 筒纱分拣系统PLC 时序图

图6 上料系统流程图

3.2 人机交互系统设计

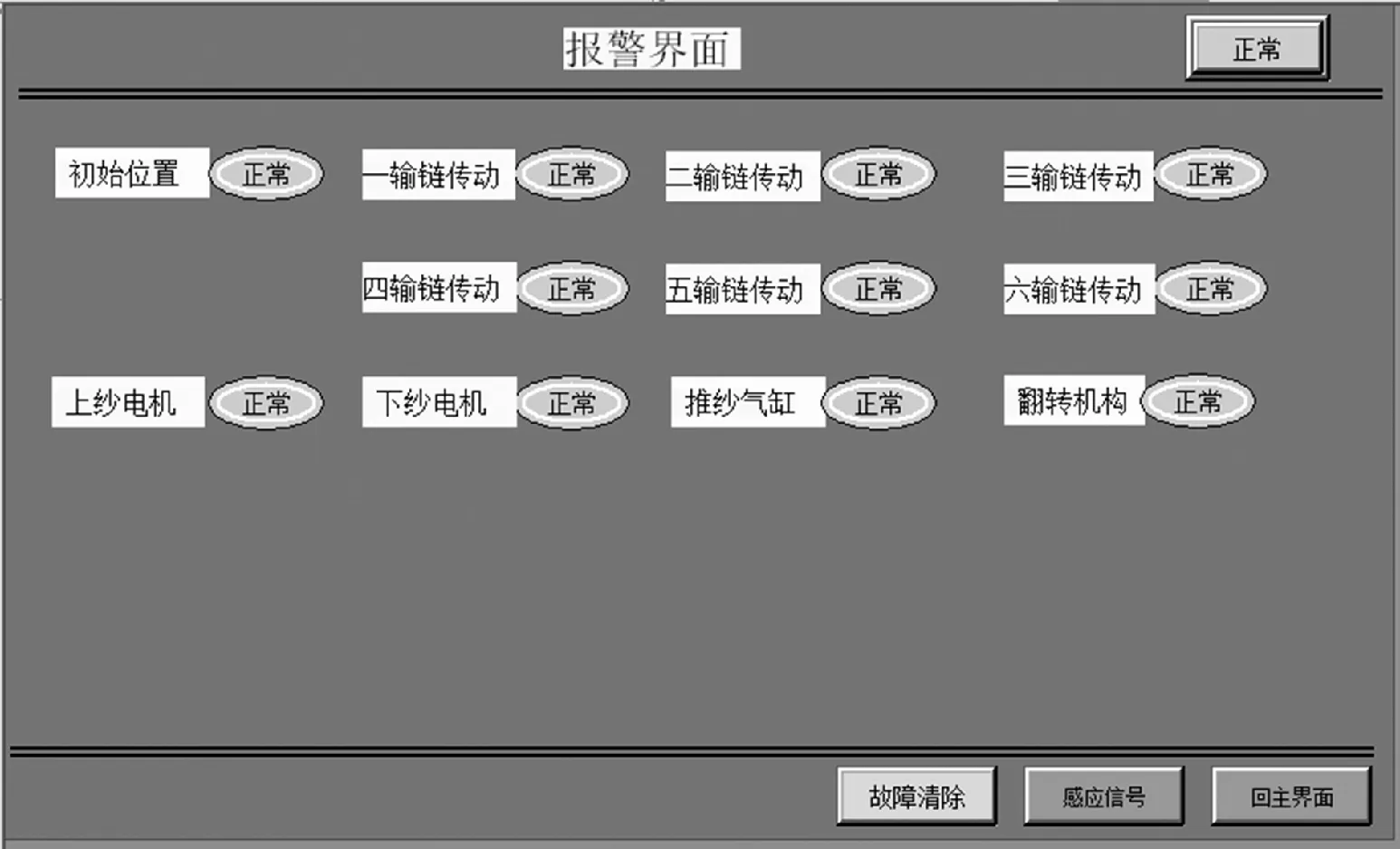

人机交互系统选用台达DOP 系列HMI 进行设计,包括主界面、报警界面、参数设置界面、手动操作界面及感应信号显示界面。主界面(如图7)主要实现系统的基本操作和上下纱种类的设定,以及切换至二级界面的功能。二级界面除了实现预设功能外,还可切换至其他同级界面和返回主界面。图8 为报警界面,能够实时显示每个动作单元的状态,当有异常发生,在相应的工位右侧将从绿色正常状态变为闪烁的红色异常状态。从报警界面可以通过界面切换按钮返回主界面,或者切换至感应信号显示界面。

图7 人机交互主界面

图8 报警界面

4 系统应用

分拣设备控制系统已在纺纱厂实际纺纱生产线进行调试和测试。在测试中使用6 种规格的筒纱各50 颗,通过人工方式有序放入上料预备工位,单台上料机将不同规格的筒纱进行分拣,总用时为270 s,单颗筒纱上料耗时5 s 左右。单颗筒纱送料耗时3 s左右,下料耗时5 s 左右。结果证明,该系统能够完成筒纱的分拣任务,并且满足目前生产线运行要求。图9 为调试与测试现场。

5 结 论

本文提出了筒纱自动分拣设备控制系统的设计方案,并具体实施。控制系统以PLC 为核心,实现各执行单元的动作输出,以及各单元之间的逻辑控制。人机交互界面不仅提供了对设备的基本操作功能,还能够实现设备运行状态的监控与系统参数的显示设置。筒纱分拣控制系统在实际生产线的测试中,运行稳定,实现了分拣工位的自动化。

图9 调试与测试现场