矿用多功能废旧钢管再利用压力机的设计及应用

2020-11-26赵传奇张秋霞唐文星

赵传奇,张秋霞,唐文星

(1.神火集团新庄煤矿,河南 永城476600;2.永城职业学院 机电工程系,河南 永城476600)

0 引 言

新庄煤矿每月回收的废旧金属管较多,每年近100 t,不仅大量占用有效库房面积,而且基本都当做废铁处理,后来对废旧金属管重复加工使用。每根金属管长度在2.4~2.8 m,管道尺寸不同,需要人工通过氧气、乙炔先进行截割,再人工手锤成型。锤砸作业人员采取交替轮换作业方式,锤砸30根以上,基本无法继续作业,手臂疼痛,体力透支。工作量大,效率低。每年氧气、乙炔材料耗费近五六千万元,人工费三四十万元。而且作业时,氧气、乙炔危险系数高,易造成人员伤害,给企业带来安全风险和成本支出。于是设计了一种新型多功能废旧钢管压力机。该压力机性能良好、操作方便、安全可靠,利用液压进、回路原理及伸缩油缸结构,从而实现设备的自动化操作。

1 总体设计

该多功能压力机采用3个液压油缸、1个油泵、1台电动机及周边设备组成。采用HY603-12.3SN-19-34M 钢丝编织软管, 一泵多用。3个油缸分别连接在2根工字钢上,并排焊接在长3 m的长梁上,然后用2根长3 m并排焊接的下梁,再用工字钢等距支撑3个缸体,连接为一体,最后加装底座。压力机的活动压板和下压板配合可压扁φ66~φ140 mm的金属管子,在两梁之间把管子无限长压扁,单定压力近60 t,完全满足各类金属管的挤压成型。

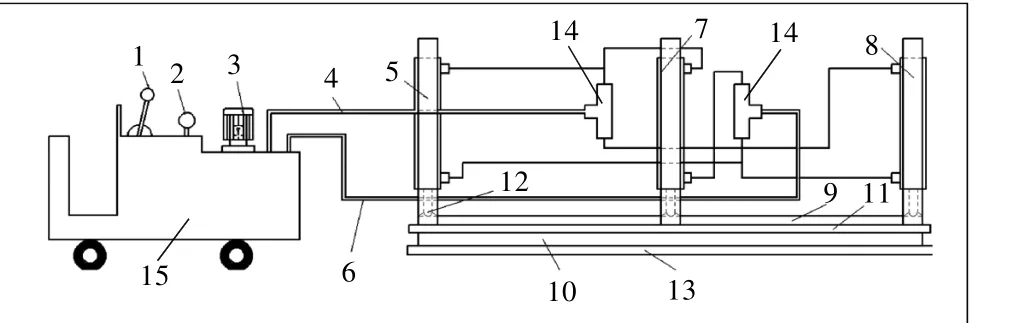

该设备液压站上部设有操作杆,操作杆与操作阀连接,用于控制操作阀,操作杆一侧设有压力表,压力表一侧设有电动机,通过调整换向阀手柄方向,利用液压管路和三通装置来调整液压管道进液、回液,从而实现设备的上下自动压合、暂停和速度的控制。工作时,操作台同压力设备是独立的,只需要2人,一人控制换向操作阀,一人负责供给作业便可,避免了砸伤、挤伤人等安全事故,人机分离,基本实现了安全作业。多功能压力机结构简图如图1所示。

图1 多功能压力机结构示意图

2 基本原理

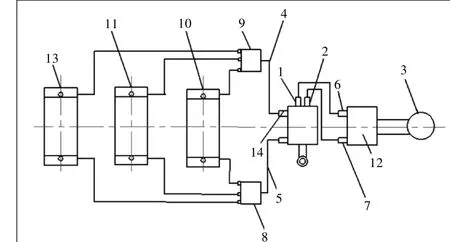

利用液压进回路控制原理[1-2],操作阀进液口与液压站进液口连接,操作阀回液口与液压站回液口连接。液压油缸包括第一液压油缸、第二液压油缸及第三液压油缸,三个液压油缸与活动压板上部均匀固定连接,三个液压油缸并联设置,进液三通分别连接第一液压油缸进液口和第二液压油缸进液口及第三液压油缸进液口,回液三通分别连接第一液压油缸回液口和第二液压油缸回液口及第三液压油缸回液口。在设备内分别安装两组三通阀,进液三通和回液三通,一组三通阀专接进液油缸,一组三通阀专接回液油缸,每组三通阀有四个连接点,除分别连接三个油缸的进回液接点管路外,两组三通阀分别剩余一个接点,用来连接操作阀,从而实现设备的自动化操作控制。多功能压力机液压结构简图[3-6]如图2所示。

液压油缸的活塞杆下部与活动压板上部固定连接。活动压板为矩形板,采用工字钢结构,工字钢下端面作为压合面,活动压板长度为3100 mm,下端面与底座上端面距离为230 mm。底座上设有凹槽,凹槽内设有下压板,下压板形状与凹槽匹配一致,下压板高度小于凹槽高度,下压板与活动压板对应设置。使用时将管材放置于底座上的下压板上,启动电动机带动液压站工作,操作操作杆控制液压油缸的活塞杆的升降,液压油缸通过控制活动压板实现与下压板的压合,从而将管材压制为合适的形状。依据受力分析,根据目前锚梁长度和加工管子长度,制造出上下压合面的尺寸,根据尺寸确定安装油缸的多少,使其受压面压力均匀、一次成型。加工后的锚梁代替产品如图3所示。

图2 液压结构结构简图

图3 加工后的锚梁代替产品

3 适用范围

该设备可广泛应用到我国煤炭行业回收物料区域。只要有生产就有物料投入,新的物料旧了、损坏及失去原有设计功能了,便回收报废。只要是回收物料,都可以通过该设备及原理进行设计、加工、改造成新的可持续使用的产品[8]。通过该原理设计出的废旧物料加工回收再利用设备。可以让我国煤炭行业废旧物料不再报废,让我国煤炭行业投入的资源向绿色可持续发展的方向发展。

4 优点分析

1)原来人工作业每天最多锤砸成型30根,而现在每分钟成型1根,日产300根左右,工作效率提高了10倍以上。2)使用压力机作业,从根本上减轻了职工安全方面的精神压力,解放了体力。3)改变了废旧纵梁、管子原设计性能,成为矿用锚梁代替产品。在井下生产现场进行安装实验,其强度、硬度、韧性都达到了煤矿安全标准化的要求[7-8],使用寿命将远超锚梁。4)该设备采用液压系统,实现了设备的自动化加工。5)切割机刀头及挡板可更换尺寸,可依据物料尺寸大小进行调整。可实现一机多用。6)切割速度快、准、稳。7)为企业解决了废品占用大量空间的难题。8)变废为宝,加工成锚梁替代品,为企业每年创造四五百万元的经济效益。

5 主要经济技术指标及应用对比

本项目未研发及使用之前,每年回收废旧物料约800 t左右,基本都当做废铁处理了。按以往市面废铁价格600元/t核算,一年废铁价格在48 万元左右。后来,准备废旧金属管及废铁重复加工使用时,在本装置未投入生产以来,对半成品金属管尺寸修整,通过氧气、乙炔进行切割,年投入使用氧气、乙炔约60瓶左右。氧气每瓶价格22 元、乙炔每瓶价格80 元,年氧气、乙炔材料耗费约6120 万元。

因手工作业,未研发及使用该设备之前投入人力12人,设备投入后,投入人力只需2人,减少10人。按目前工资一人3000 元核算,年减少人力成本投入36 万元。

目前本矿使用型号为(φ14×3000)锚梁价格,每件50元核算,预计每天最大产能300件,一天创效益约1.5 万元。月创效益约45 万元,年预计创效约500多万元。

通过经济技术指标及应用前后指标对比,本文设计的矿用多功能废旧钢管再利用系统,年创利润约(5000000+360000-(480000-6120)=4886120 万 元)489万元。

6 结 语

该设备的设计,加快了实现“废料不废,变废为宝”的实施过程,多功能钢管切割机的设计及应用,最终使已加工的金属管尺寸成型,成为矿井锚梁的代替产品,解放人力、增产、提效,实现了企业管理发展上应有的安全生产责任、经济发展责任和资源可利用的责任,为企业实现可持续发展做出贡献,具有广阔的市场前景。其推广条件简单、方便,不需要投入过多资金,便可制造本设备并自行加工。