水下机器人耐压舱结构设计及参数优化

2020-11-26唐军杨书麟秦智

唐军,杨书麟,秦智

(江西理工大学机电工程学院,江西 赣州341000)

0 引 言

水下机器人以其体积小、功耗低、可靠性高等优点可代替人类在水下某些较为复杂的环境下完成近距离作业[1-2]。耐压舱作为水下机器人的主要承压部件,不仅为水下机器人的核心元件提供了必要的安装空间,而且为整机在水下高压条件下稳定作业提供保障,其质量更是制约着水下机器人的设计成本及续航时间,故实现耐压舱的轻量化具有重要意义。

美国研制的CURV系列水下机器人其圆柱形的耐压舱易于内部元件的布置,但由于舱体质量过大,导致了其设计成本偏高,续航性较差[3];日本海洋科技中心开发出的海沟号水下机器人是目前无人下潜的纪录保持者,但其柱形耐压舱不仅材料利用率较低且质量过大[4];尚闻博等设计的水下机器人耐压舱采用的是非金属复合材料,虽然质量轻于金属材料,但其拆装难度较大,且并未对耐压舱进行系统的质量优化[5];金鑫等设计的水下机器人耐压舱采用的是传统法兰盘式连接,这使得其质量过大,设计成本较高[6]。

针对上述问题,本文根据实际工况及轻量化原则设计了一种由球形壳体及圆板形封头所构成的耐压舱结构,其采用的套筒式连接方式省去了中间连接件,有效地降低耐压舱的质量及拆装难度。同时利用最优拉丁超立方试验设计配合Non-Parametric Regression近似模型并基于NSGA-II算法对耐压舱进行多目标优化,进一步降低耐压舱质量,减小设计成本。

1 耐压舱建模及仿真

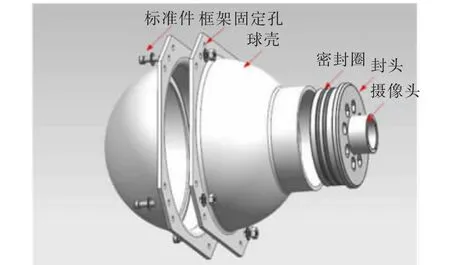

目前耐压舱的结构形式种类繁多,自治型水下机器人的耐压舱壳体形状多为鱼雷型[7-9],而非自治型水下机器人耐压舱壳体的结构形状主要为圆柱形和球形[10]。本文根据所设计水下机器人的实际工况及轻量化原则,设计了一种由球形壳体及圆板形封头所构成的耐压舱结构,壳体与封头采用套筒式连接,密封方式为活塞式双道径向密封。套筒式连接相较于传统的法兰盘式连接而言,既省去了中间连接件,减小了耐压舱的质量,降低了水下机器人的能耗,同时又便于对舱体进行快速拆装。如图1所示为耐压舱三维爆炸模型。

图1 耐压舱三维爆炸模型

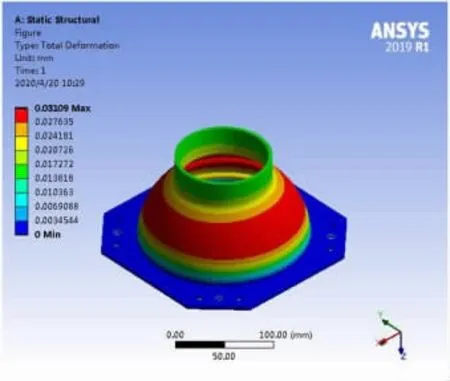

根据实际工况及设计要求,初定耐压舱球壳外径为178 mm,厚度为4 mm,封头口高度为30 mm,加强筋采用I形加强筋,其高度为8 mm,宽度为2 mm,材料选用7075铝合金,其许用应力值为337 MPa。整机最大作业深度为150 m,即设计压力为1.5 MPa,而由 《潜水系统和潜水器入级规范》(2018版)可知,其试验压力应为设计压力的1.25倍,故经取整得试验压力为2 MPa。因耐压舱体由上下2个球壳通过螺栓固定,且上下对称布置,受力相同,在水平及垂直方向上均不产生位移,故这里以上球壳为例进行强度分析,通过螺栓预紧力来代替螺栓,螺栓材料为低碳钢,性能等级为4.8,经计算得出螺栓预紧力为5021 N。将模型导入ANSYS Workbench,并添加7075铝合金的基本材料属性,将网格相关中心设置为精细,网格划分后节点数为 26,087,单元数为 12,824。 在耐压舱壳体的外表面添加2 MPa的压力载荷及5021 N的螺栓预紧力,固定面为球壳底面。求解项模块选择壳体的总体变形、等效应力,然后进行后处理计算求解得出壳体形变、等效应力及质量,仿真结果如图2及图3所示。

图2 总体形变

由耐压舱壳体仿真云图2及图3可知,其最大形变量仅为0.031 mm,且壳体所受最大等效应力约为162.82 MPa,远小于所用材料的许用应力337 MPa,同时可确定壳体的质量为0.80525 kg。

图3 等效应力

2 耐压舱参数优化

2.1 耐压舱优化参数设置

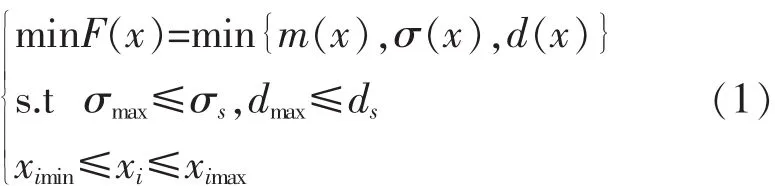

根据壳体结构本文将壳体外径D、加强筋高度h、加强筋宽度b及封头口高度L定义为设计变量,即x={D,h,b,L}T,将壳体质量、壳体所受最大等效应力及壳体最大形变设置为目标函数,设计变量的变化范围如表1所列。

在对耐压舱壳体进行参数优化时,需满足壳体在最大作业深度处的强度及稳定性的情况下降低其质量,根据设计要求可将壳体的限定最大形变量(0.048 mm)及壳体材料许用应力值(337 MPa)作为约束条件,故根据壳体设计变量的变化范围及强度、稳定性要求可得其优化数学模型为:

其中,x={D,h,b,L}T为设计变量;目标函数m(x)表示壳体的质量;σ(x)表示壳体所受最大等效应力;d(x)表示壳体的最大形变量;σs为材料许用应力值;ds为限定最大形变量;ximin及ximax为设计变量的最小值及最大值。

2.2 DOE试验设计及模型精度检验

通过最优拉丁超立方试验设计的方法对各设计变量进行抽样,对比不同模型的误差及模拟精准度选择了误差小、模拟精准度高的Non-Parametric Regression模型。抽得均匀分布的25组样本点,通过ANSYS Workbench进行仿真计算,并且将壳体最大形变、最大等效应力及质量作为样本响应点,如表2所列。

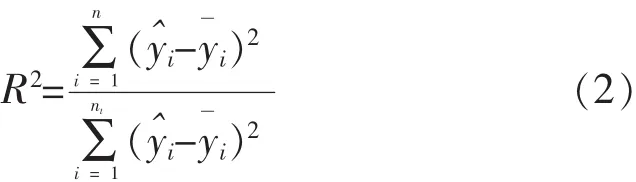

对壳体进行优化时,其最优解集的有效性及精确性与近似模型的精度密切相关,而这些特性可根据模型的精度评价指标来反映,即模型的确定性系数 R2(Coefficient of Determination)、均方根误差(Root Mean Square Error)、 相对最大绝对误差(Relative Maximum Absolute Error)及相对平均绝对误差(Relative Average Absolute Error),其中确定性系数的关系可表示为:

其中,ni表示试验样本点的数量;yˆi表示模型预测值;y¯i表示模型响应值均值;yi表示模型样本点响应值。

同时可计算出近似模型各精度评价指标,如表3所列。

根据各精度评价指标判定原则,确定性系数应大于0.99,均方根误差应接近0,相对最大绝对误差及相对平均绝对误差应接近0%。而从上述各精度评价指标值可看出,该近似模型的各项数据均符合要求,模型误差分析结果及精确度良好,故可以进行后续的多目标优化。

2.3 灵敏度分析

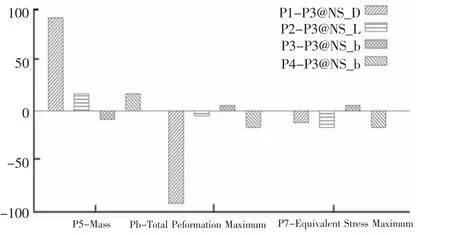

灵敏度通常可以反映设计变量对于输出结果的影响程度[11],通过分析灵敏度可以直观的对比各输入变量对于结果影响程度的大小。由于设计变量并不是单一的,故需通过灵敏度分析,找到对目标函数影响相对较小的变量,并忽略影响程度小的变量,而最快的灵敏度分析手段便是对参数进行直接求导[12],本文则利用ANSYS Workbench的灵敏度分析模块进行分析。图4为ANSYS Workbench求解所得到的各设计变量与输出结果的灵敏度关系图。

由图4可知,加强筋宽度对壳体质量的影响程度不太显著,相对其他3个设计变量来说影响程度较小,可忽略不计。加强筋宽度值的选取在可使用范围内按最终优化结果及设计规范进行确定。

表3 近似模型各精度评价指标值

图4 设计变量与输出结果灵敏度关系

2.4 NSGA-II优化计算

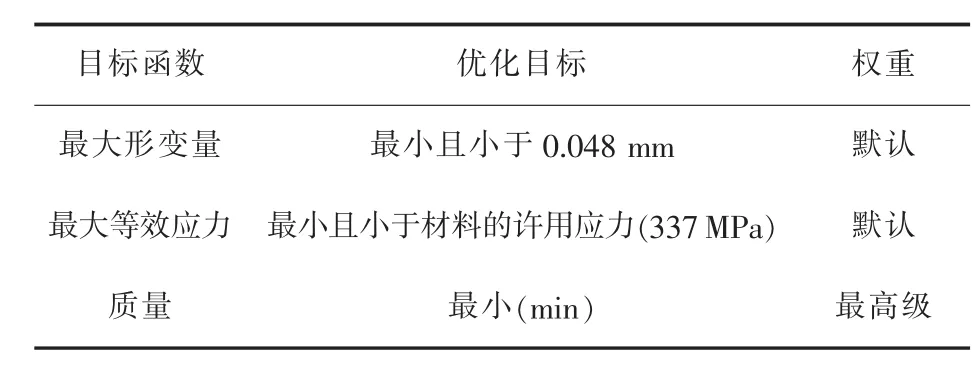

在对结构进行多目标优化时,各目标函数往往需要综合考虑[13-14]。对于本文所设计的壳体则是在保证壳体所受最大等效应力小于壳体材料许用应力337 MPa,且最大形变不超过给定值的情况下使壳体最轻,所以在进行优化权重设置时,可将壳体的质量设为最高级,壳体最大形变与最大等效应力设为默认级。表4所列为优化权重设置。

表4 优化权重设置

随着对遗传算法的深入研究,许多学者提出了不同的多目标遗传算法,第二代非支配排序遗传算法(NSGA-II)是在非支配排序遗传算法(NSGA)的基础上改进而来,相较于NSGA而言,NSGA-II采用了快速非支配排序策略,密度值估计策略和精英策略[15]。

如图5为第二代非支配排序遗传算法 (NSGAII)的算法流程图。其过程为:首先,生成个数为N的种群,同时进行非支配排序,利用其遗传特性生成N个子代;其次,对之前生成的2N(父代及子代)一同进行非支配排序,对比算子的适应度,再选择适应度较高的个体组成新的父代种群N;然后,新生成的种群再次利用其遗传特性生成N个子代;最后,对上述过程进行循环,直至最大代数结束。

图5 第二代非支配排序遗传算法流程

利用优化软件设置预估评估次数为2000,初始样本数为100,每次迭代的样本数为100,最大允许Pareto百分比为70,收敛稳定比例为2,最大迭代次数为20,最大候选数为3。

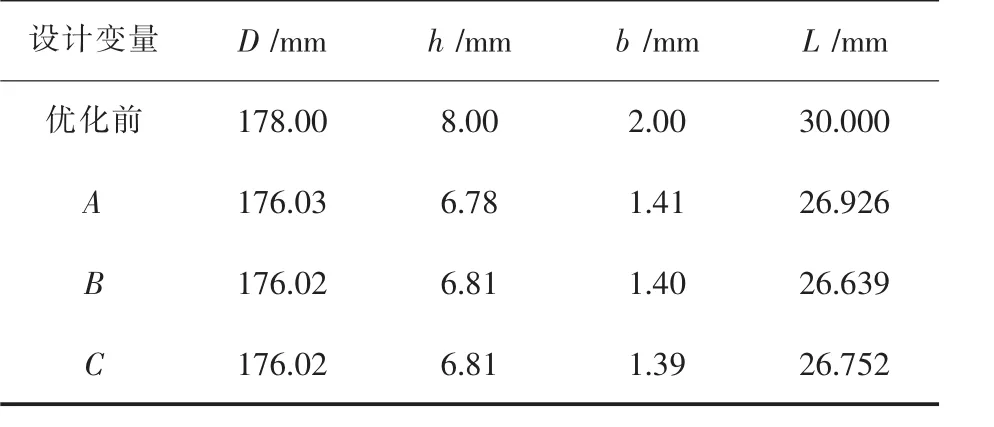

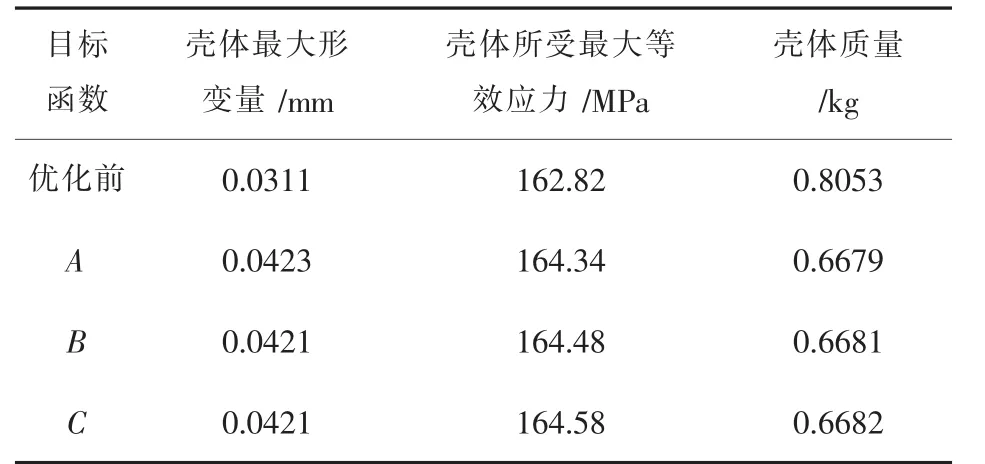

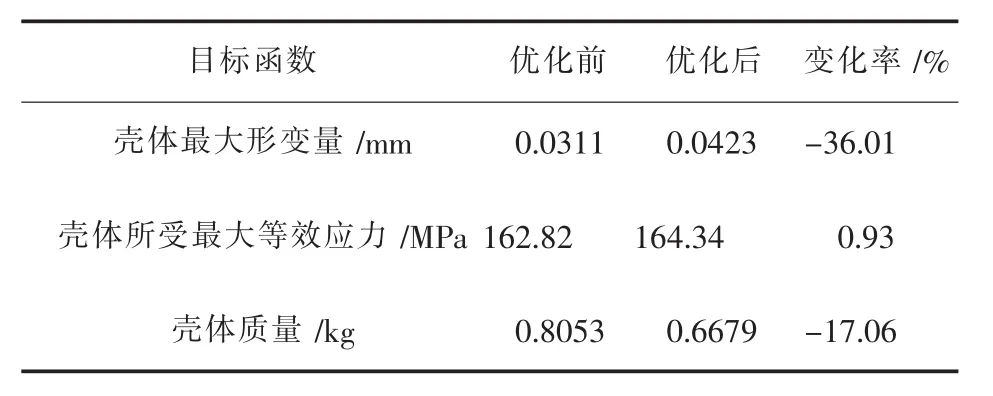

通过ANSYS Workbench中的Optimization模块进行优化计算得到如下三组候选设计点 (A、B、C),如表5所列。

表5 优化候选设计点

同时也可得到目标函数3D权衡图(图6)及候选点所对应的多目标优化结果响应值(表6)。

图6 目标函数3D权衡

表6 多目标优化结果

对表6中的3组优化结果进行对比可知,3组设计点所解得的最大等效应力均在材料的许用应力337 MPa范围内,最大形变值均没超过设计要求上限值0.048 mm,故三组设计点都满足要求。但此次优化的目的是使在满足这些条件下使壳体质量最小,所以根据质量最小原则可排除B、C两组设计点,选取A组设计点为最终优化结果。多目标优化后目标函数与初始目标函数对比见表7。

表7 多目标优化前后各结果对比

与优化前相比,优化后壳体最大形变量为0.0311 mm,小于给定值,所受最大等效应力为164.34 MPa,也小于材料许用应力,壳体的质量为0.6679 kg,降低了约17.06%,故优化设计在满足强度条件下有效地减小了壳体质量。对优化后的壳体进行ANSYS Workbench仿真分析可得其总体形变、等效应力云图如图7、图8所示。

图8 等效应力

由图7及图8可知,优化后壳体其最大形变量在给定值范围内,且壳体所受最大等效也小于材料许用应力值,说明壳体强度符合设计要求。

3 耐压舱湖测试验

为了验证优化后耐压舱的抗压性、密封性及整机的能耗情况,将水下机器人其他各部件按项目方案均加工出实验样品,并按要求进行装配。整机装配完成后,检查是否有安装遗漏,之后打开控制电源查看整机是否连接正常,再在湖测实验前对整机进行浮力调节,确保整机在水面待机时能抵消负浮力而不沉入水中,最后利用脐带缆将整机与信号控制器连接好准备进行湖测实验,具体湖测实验步骤如下:

1)将整机置于船上再次检查安装情况,之后将水下机器人整机平稳置于水面,待其平稳后打开电源及信号器,通过信号器将控制手柄与整机进行信号连接,控制手柄可控制整机使其在水中正常运行;

2)实验开始时先将整机下潜至水下10 m,并以最大航速运行,期间观察整机信号是否出现断连,运行一段时间后记录能耗情况;

3)如整机信号连接正常则再让其下潜10 m,并重复之前操作,期间再次观察整机信号连接情况,运行一段时间后记录能耗情况,若信号依然连接正常则按照上述方法让水下机器人以10 m为递增基数下潜至最大工作深度,同时查看信号连接情况并记录能耗情况;

4)完成上述操作后将水下机器人由最大航速运行改变成最小航速运行,并重复上述实验步骤,期间观察信号连接情况及记录能耗情况;

5)当湖测实验完毕后利用控制手柄将整机缓慢上升,直至上升到水面处;

6)将整机平稳安放于船上,并将耐压舱拆下进行检查。

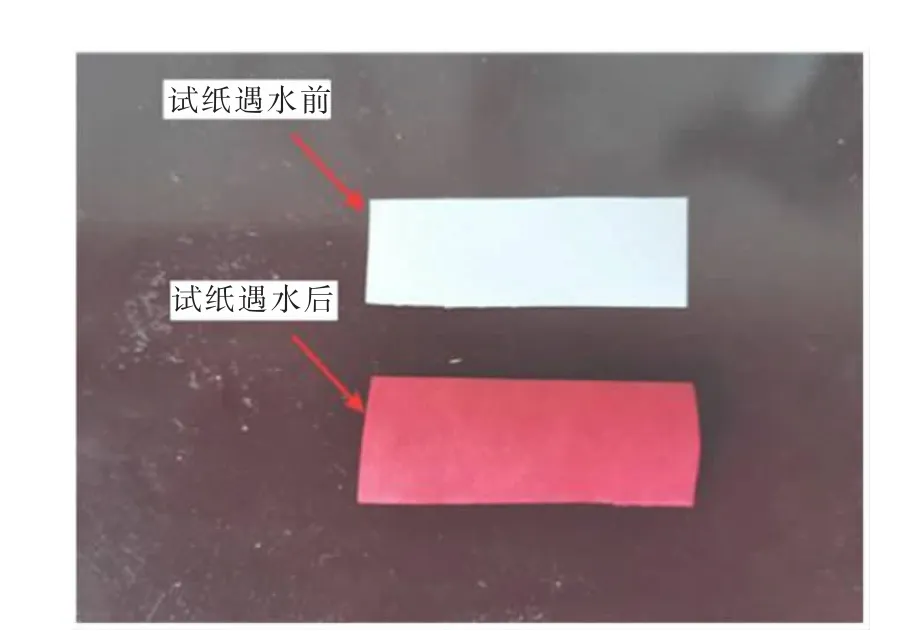

图9为套线缆后的整体实验样机,图10为处于水中的整机,调试完毕后即可进行湖测试验。图11为试纸遇水前后变色效果图,图12为湖测试验后壳体内壁试纸变色情况,经过湖测试验后将耐压舱外部湖水擦尽,拆下封头观察壳体封头口内壁处试纸的变色情况,结果显示耐压舱壳体内壁试纸并没有变红,证明优化后耐压舱在水下运行无泄漏现象发生,抗压性良好,与仿真结果一致,满足预设水压下的强度要求。

图9 套线缆后整体实验样机

图10 整体实验样机处于水中

图11 试纸遇水效果

图12 壳体内壁试纸变色情况

湖测试验期间记录的能耗情况如图13所示。由图13可知,当整机以最大航行运行时,30 min的耗电量为43%,以最小航速运行时,30 min的耗电量为17%,依照所设计水下机器人的设计要求,整机以最大航速运行时间不少于60 min,以最小航速运行时间不少于150 min,故由图13进行推算可知,所设计水下机器人耐压舱优化后满足预期的能耗要求。

图13 整机能耗曲线

4 结 论

1)根据实际工况及轻量化原则,设计了一种球形壳体配合圆板形封头结构形式的水下机器人耐压舱。该耐压舱采用套筒式的连接方式省去了过渡法兰盘这一中间连接件,有效地降低耐压舱的质量及拆装难度。并且利用ANSYS Workbench对耐压舱壳体进行了强度仿真分析,得出壳体形变、所受等效应力及质量。

2)利用最优拉丁超立方试验设计配合Non-Parametric Regression近似模型并基于NSGA-II算法对耐压舱壳体进行了多目标优化,目标函数为其最大形变量、所受最大等效应力及质量。经过优化后对比分析可得,其最大形变量及所受最大等效应力均小于上限值,且质量减小了17.06%,说明耐压舱经优化后有效地实现了轻量化。

3)完成了水下机器人整机组装并进行了湖测实验,实验结果显示整机运转正常且舱体内部测水纸并无变色,耐压舱并无泄漏,同时整机耗电量也在设计范围内,证明优化后耐压舱强度及质量满足设计要求。