密度计法储罐自动计量系统的研究

2020-11-26李剑平周冕中国航空油料有限责任公司西安分公司陕西西安7099北京瑞赛长城航空测控技术有限公司北京0076

李剑平 周冕(.中国航空油料有限责任公司西安分公司,陕西 西安 7099;.北京瑞赛长城航空测控技术有限公司,北京 0076)

1 现有储罐自动计量系统介绍

储罐的自动计量系统,可以理解为通过安装在储罐上的传感器组合,测量储罐内油品的液位、温度、压力、密度和水位等参数,按照石油计量的相关标准,准确得到油品的质量、体积等关键数据。基于在实际应用中的不同需求,同时也考虑到仪表的配置情况,同时在自动计量系统中多采用如下3个方法:液位计法计量系统(ATG法)、静压法计量系统(HTG法)和混合法计量系统(HTMS法)。液位计法较为简单,只是用液位计代替了手工投尺测量液位,目前已基本被静压法和混合法取代。以下会以静压法和混合法为代表,讨论现有计量方法的特点。

1.1 基于质量测量技术的静压式计量系统(HTG法)

HTG法需要配置2台(或带压罐中为3台)高精度压力变送器,用于直接计算油品质量;1支通常在油品温度的测量中多采用单点温度计进行,详情见图1。同时在静压式计量系统(HTG法)中,能够基于油罐容积表与P1对于油品的质量进行直接的计算,同时油品密度则能够借由P1、P2、P1至P2的距离三个数据进行计算,从而计算出油品液位数据与油品体积数据。同时由于在储蓄罐内油品会出现分层的情况,往往经由此系统计算出的油品密度数据与储蓄罐中油品的平均密度数据会有一定的差别,故而在对于油品液位的计算与油品体积的计算中精度存在一定的缺失。故而在实际的生产工作中,计量系统会使用人工下传的标准密度作为计算参数。

图1 静压法系统配置示意图

1.2 基于液位和质量测量技术的混合式计量系统(HTMS法)

HTMS法配置1台高精度的液位计用于测量储罐内油品的液位,进而通过油罐容积表计算油品体积值;同时也能够通过高精度压力变送器与液位计对于油品密度进行有效的计算,并在此过程中通过平均温度计数据对于油品温度进行一定的测算,可参考图2。先由液位和罐容积表计算得到油品体积,进而结合油品密度算得油品的总质量。

图2 混合法系统配置示意图

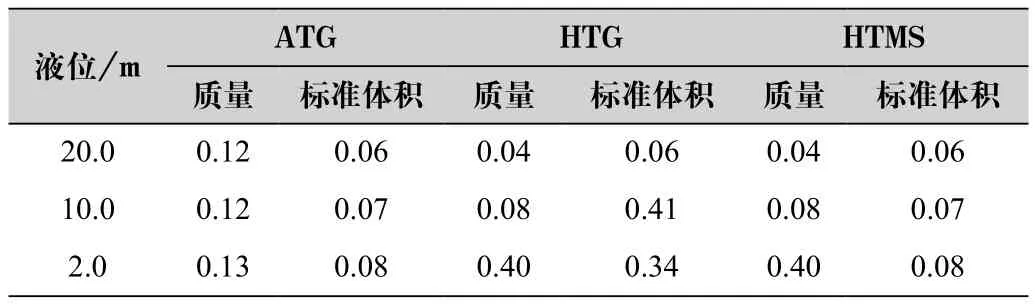

1.3 三种计量系统的对比

我国现有的石油自动计量标准,大多由ISO的国际标准转化而来。世界上大部分国家在石油产品交接的时候采用体积交接,所以在储罐计量的方法上更关注油品液位和体积的准确性。而我国的原油及成品油交接均采用质量交接的方式进行,从而更关心储罐内油品的真实质量。现有3种计量方法侧重点不同,表1是在某成品油历史储罐上分别使用3种计量方法得到的实验数据:

表1 三种计量系统的误差百分比

从上面的对比数据可以看出,HTMS混合法计量系统是质量和体积精度相对都比较理想的方法,该系统测量的液位、温度精度能满足油库工作需求。但在低液位区时误差明显较高液位区增大,不能很好地满足库存管理的要求,而造成这一现象的直接原因就是密度测量的精确度随着液位的变化,不能始终保持一致。

在油品密度的计算过程中,HTMS系统是基于静压头与整体液位高度进行计算,从而得出油品的平均密度,当整体液位高度≥3.5m的时候,其计算密度精度在千分之一至千分之二之间;但是若是整体液位高度<3.5m时,其作用于压力变送器上的压头无法进入到变送器的高精度测量范围,故而在油品密度的计算中,其计算精度大大下降。表2是某成品油罐使用HTMS法的测量实例。

表2 混合法计量系统不同液位下的计量精度

混合式计量方式是现在普遍认为精度最高的计量系统,但是在实际使用的过程中,其往往很难对于油品的单点密度进行测量,同时也会由于油品密度分层导致低液位区的测量存在一定的精密度下降。所以在实际的生产运营过程中,其本身存在的较多问题与原因会使得自动计量系统难以应用,也就使得油库自动计量管理系统的应用价值大大下降了。

2 在线伺服密度计的研制

目前制约油罐自动计量技术发展的瓶颈就在于密度的准确测量,而密度计量精度对质量计算的准确度影响非常大。一直以来在储罐自动计量领域都没有可以直接测量油品密度的高精度传感器,通常是结合压力和液位来间接计算密度,但这种计算的结果往往精度要差很多。所以,研制一款储罐在线密度计,顺其自然成了解决密度测量问题的关键技术方案。

2.1 在线伺服密度计的结构和技术指标

在线密度计结构分解图如图3所示,其主要由传感器与变送器两个主要的部分组成,为其最为关键的组成部分则为密度传感器,如图4所示。在目前的生产运营过程中,多采用谐振式液体密度传感器进行储罐液体测量。

图3 在线密度计

图4 密度传感器

在谐振式液体密度传感器的过程中,能够基于通过谐振子振动特性,从而实现对于油品的密度测量。而在谐振子在工作过程中,可等效为一个单自由度系统,系统以固有频率振动,固有频率只与系统中的等效质量和等效弹性系数有关。当次单自由度系统中较为敏感的弹性元件与油品相接触后,其本身系统内的等效质量发生了一定的改变,所以系统中的固有频率也会出现一定的变化。基于测量系统中频率变化的情况,能够准确有效的对于油品密度进行测量,我们研发的在线密度计使用的是谐振筒式液体密度传感器。

在密度传感器的结构中,内置入了高精度温度传感器与水位探测器,其在实际的工作测量中,在对于油品密度进行测量的同时也能够对于油品温度进行实时测量、同位测量。在温度传感器的电阻选择中多采用高精度铂电阻Pt1000,从而保障其对于温度的测量精度在±0.1℃左右,同时通过水位探测器也能够对于储罐油水界面情况进行有效的测量。

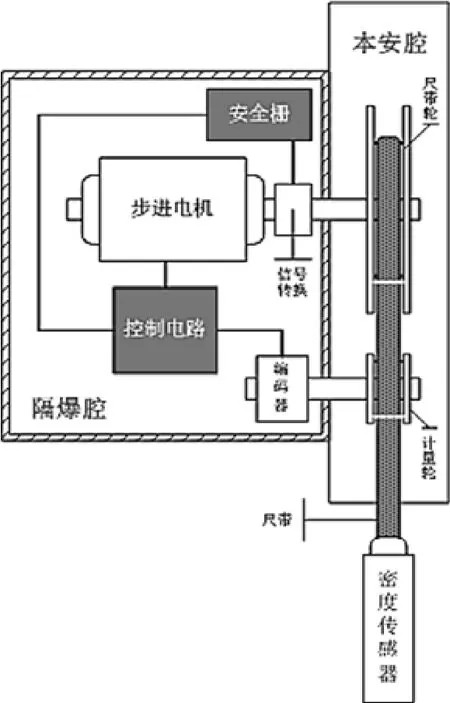

在线密度计变送器部分(见图5)是一个集运动控制、数据采集、计量运算为一体的自动化系统。其包括了动力及传动部件、液位计量部件、控制及通讯部件等。

图5 在线密度计整体结构

如上图所示,在动力与传动部件的构成中,多是由步进电机、减速器、同轴连接器、尺带、尺带轮、计量轮几个组件构成,其中所包含的步进电机能够将获取的电脉冲信号转换为角位移。伴随着电脉冲信号的变化,电机逐渐进行步距角的调整,电脉冲信号的频率越高,步进电机的转速也就越快,当电脉冲信号停止后,步进电机的转动也就停止,其停止位置往往与电脉冲信号的脉冲数有着较大的关联,同时也不会受到相关负载的变化而发生改变。在步进驱动器的运作过程中,当其接收到了电脉冲信号后,其将会对于步进电机进行驱动,从而使得其向预设方向进行角度转动,转动的过程中,通过步进电机轴将尺带轮进行带动旋转进而驱动尺带上下进行运动。通常设定单脉冲会使得步进电机转动0.02°,并进行尺带轮的传动,基于尺带轮缠绕直径数据的变化,使得尺带移动0.005mm~0.02mm,进而保障其准确定位的可能。

编码器与计量轮是液位计量的主要部件,通过编码器能够将角位移数据转化为电脉冲信号,所以其又被称为码盘;而计量轮则是能够对于编码器进行传动,而其本身的转动则是通过尺带轮转动通过尺带带动的。经由编码器对于电脉冲信号进行输出,每当编码器转动0.01°角度后将会进行电脉冲信号的发出,使得对应的尺带在轮上移动0.02mm,从而基于编码器的应用对于尺带上下运动长度进行有效的测量

而在变送器的电气部件中,控制及通讯部件是十分重要的一个部分,其主要的部分由步进电机控制器、系统微控制器、非易失性存储器、时钟控制器、数据采集器、信号转换器、安全栅等组成。其中步进电机控制器主要负责对于步进电机进行控制,中央总控则由系统微控制器负责,对于系统配置的存储与关键数据的保存则通过非易失性存储器就行管理,对于系统运行过程中及各数据测量进行时间标注的为时钟控制器,对于测量中的数据信号采集则通过数据采集器进行,防爆0区电信号与隔爆区电信号隔离则基于信号转换器的光电转换完成,最后由安全栅保障密度传感器的本质安全型电源与通讯。

通过尺带能够将密度传感器与变送器进行有效的连接,为保障尺带的抗拉强度在1600N/mm2以上,选取优质高碳素钢作为其衬底材料。尺带的钢制衬底将密度传感器壳体与变送器壳体进行上下连接,而法兰跨接铜片则能够将变送器壳体与罐体进行连接,从而保障设备整体接地,同时为保障密度传感器与变送器的通讯,于尺带衬底两侧进行铜导线的铺设,其直径约为0.2mm2。同时也要在尺带表面进行防静电电荷积聚方法,采用耐油、耐磨、绝缘材料作为其表面附着材料。

在线伺服密度计的技术指标如下:

(1)密度出厂校准范围 600~1200kg/m3(0.6~1.2g/cm3)

(2)密度测量绝对误差 ±0.250kg/m3(±0.00025g/cm3)

(3)温度测量范围 -40℃~+85℃

(4)温度测量绝对误差 ±0.1℃(-40℃~+85℃范围内)

(5)密度测量重复性 ±0.1kg/m3(±0.0001g/cm3)

(6)密度测量稳定性 <±0.1kg/m3/年 (<±0.0001g/cm3/年)

(7)液位最大测量高度 0000mm

(8)液位测量精度 ±3mm

(9)粘性、温度效应 自动补偿 0.005kg/m3/℃

(10)环境温度范围 -40℃~+85℃

2.2 在线伺服密度计的功能

(1)对于罐内油品的平均密度进行测量。进行测量点数设置,并于等间距采集罐内不同液位的油品密度数据与温度数据,并基于数据取平均数,从而对于油罐内油品的平均密度进行计算,实际工作中可用于油品质量计算。

(2)对于罐内油品密度进行定点测量。通过指令测量指定罐内油品不同液位的油品密度和温度,进而能够对于油品密度分层点进行准确测定。

(3)对于发油密度进行监控。伺服密度计传感器平时处于罐底,可用于对发油密度进行实时监控,如传感器经过法定计量检定机构校准,则可用于发油密度的采集,解决了发油密度不准难题。

3 密度计法储罐自动计量系统

3.1 密度计法的储罐自动计量系统原理

在在线密度计混合式储罐自动计量系统中,液位计和在线密度计是其核心设备,也可以选配压力传感器和多点温度计。我们设计的密度计法计量系统(见图6),使用在线密度计测量储罐内油品的实时平均密度和罐底水高,液位计测量液位(油液总高),平均温度计测量油品温度。参考《GB/T 19779—2005石油和液体石油产品油量计算 静态计量》规定的计量方法对算法进行了改进,实时计算储罐内油品的体积和质量。

在实际进行油罐现场改造与升级的过程中,首先需要确保的是安全,同时也应该保障油库正常运作与生产,所以对于油品储罐不就行清罐,同时也需避免动火作业的发生。基于法兰连接技术,于油罐计量口位置进行量油转接器与伺服在线密度计的安装。伺服密度计电源与现有液位计共用,信号线可利用原液位计预留线( 如果没有预留信号线,每个储罐只需要敷设一根信号线)至FPU-罐前处理器。升级罐前处理器的程序,在原有功能的基础上增加密度计法的计量算法,并由罐前处理器将储罐的所有参数上传回中控室的计量管理软件。

另外我们推荐保留或加装压力传感器,既可以与密度计结合使用形成HTG计量系统,也可以和液位计、温度计结合使用形成HTMS计量系统。当每一种仪表出现故障时,可以由软件自由切换到另一种计量系统继续工作,最大可能满足现场生产的需要。

图6 密度计法的计量系统组成

3.2 密度计法计量系统的计算方法

密度计法的计算方法虽然接近于手工计量方法,易于与手工计算的结果进行比对,但比手工计量的方法要简单。手工计量的计算时,需要计量员现场上罐采样,经过实验室化验之后得到油品的密度,再通过查表《GB/T 1885 石油计量表》得到油品的标准密度和储罐的体积膨胀系数VCF,最后带入公式计算油品质量。而密度计法由于安装了在线密度计,可以实时得到储罐内油品的密度和标密,简化质量的计算过程。大致的计算方法如下:

(1)利用液位计实时得到的油水总高,查储罐的容积表,得到总计量体积(Vto)。

式中:Vc为由油品高度查油罐容积表得到的对应高度下的空罐容积;ΔVc为由油品高度查液体静压力容积修正表得到的油罐在标定液静压力作用下的容积膨胀值;ρc为编制油罐静压力容积修正表时采用的标定液密度,通常为水的密度;ρw为油罐运行时工作液体的计量密度,可由在线密度计实时测量。

(2)利用密度计或液位计测量得到的罐底水高值,查油罐容积表得到游离水体积(Vfw)。

(3)应用罐壁温度影响的修正系数CTSh (由罐壁材质的线膨胀系数和罐壁温度计算得到),得到毛计量体积(Vgo)。

(4)用毛计量体积(Vgo)乘以计量密度(ρw),再减去浮顶的表观质量(mfr)得到油品的毛表观质量(mg):

3.3 密度计法计量系统的使用效果

经过对密度计法计量系统在多座油库经过近一年的试用和改进,已经实现了对储罐油品液位、温度、密度、水位的高精度在线采集和计量,测试结果显著提高了自动计量的精度。表3是我们在某座油罐上30组的比对数据结果。

表3 油罐自动计量系统比对测试数据评定表

n为系统运行全部数据比对测量次数;初次评价n≥30,运行中评价可选择n≥15;x′n为测试比对第n次系统测量值;xn为测试比对第n次人工测量值;s=x′n-xn。

4 结语

通过在计量系统中引入在线密度计,完成了一种全新计量系统的设计,显著提升了储罐计量系统的精度。下一阶段将研究如何发挥各种计量方法的优势,充分利用不同类型传感器的精度优势,设计一种可以满足储罐油品动态计量的算法。