油气田钻井油基固废组分分析及腐蚀应对措施

2020-11-26周素林雷万能李磊

周素林,雷万能,李磊

(1.中石化江汉石油工程有限公司环保技术服务公司, 湖北 武汉 430064)

(2.中石化江汉石油工程有限公司拜城环保分公司, 新疆 拜城 843000)

(3.中国石油天然气股份有限公司塔里木油田分公司, 新疆 库尔勒 841003)

近年来,塔里木油田在库车山前及塔西南区块,石油勘探开发难度越来越大,成本越来越高,特别是超深井、疑难井、增产工艺井以及特殊储藏条件的开发,其典型的特征是目的层埋藏深、地层压力系数高、井底温度高、并常伴有异常高压盐水层等特点。泥浆作为钻井的“血液”,油基泥浆具有动塑比高、剪切稀释性和悬浮性好等特点,可有效减少井漏、改善井眼清洗效率、提高机械钻速、保护油气层等诸多优势[1,2],塔里木油田在特殊区块普遍使用油基泥浆,油基泥浆经钻井使用后产生的废弃泥浆及钻屑,属于HW08废矿物油与含矿物油废物之一,成为油气田勘探开发中必须解决的重大环保问题。

油基固废现有处理技术很多,有化学破乳法、生物修复法、热蒸馏法(汽提)、溶剂萃取法、高温热解析、超临界液体萃取等[3-6],一些技术已实现现场应用,并取得了社会效益与经济效益[7]。然而,对任何一种处理技术而言,开展油基固废的性能研究,对工艺的选择、设备选型及选材等均具有很强的指导性,也是设计开发非常重要的基础数据。本文根据油基固废的组分分析,简要介绍了油基固废高温热脱附装置面临的几类腐蚀和应对措施。

1 油基固废的组成

油基固废主要是由油基泥浆、地层破碎石屑、各类钻井废液等组成的混合物。

1.1 油基泥浆

油基泥浆主要由基础油、水、有机土、多种油溶性化学处理剂、加重剂等添加剂配制而成。其中柴油、白油、合成油、矿物油、油溶性化学处理剂、加重材料等,都是油基固废的主要环境污染物。目前,这类油基固废被定义为有毒,毒性主要来源于油类分子中的苯系物、酚类、蒽、芘等。

1.2 地层破碎石屑

地层破碎石屑是长期深埋在地下组成稳固地基的惰性砂石,还包括部分地层水。

1.3 钻井废液

钻井废液种类很多,有洗井水、固井水泥浆、修井液等,钻井废液的性质与原水原浆有很大的关系。这类水大多具有含油、含盐、pH值呈碱性或强碱性、悬浮物浓度高等多种特点。

2 实验仪器

美国Nicolet公司6700型傅立叶变换红外光谱仪、美国安捷伦7890B-5977B GC-MS、德国布鲁克公司D8ADVANCEX射线粉末衍射仪、美国Varian VISTA-PRO型全谱直读等离子发射光谱仪。

3 油基固废油、水、固三相含量测定

从油基固废环保处理站,平行选取三个样品,油基固废来自塔里木油田库车山前各井队。采用水分测定器,参照GB/T 260-1977《石油产品水分测定法》;采用索氏提取器,参照GB/T 6531-1986《原油和燃料油中沉淀物测定法(抽提法)》平行测定油基固废(以0号柴油为基础油)中油、水、固三相含量。

表1 油基固废三相含量

4 油基固废及还原土的组分分析

4.1 样品处理及编号

油基固废悬浊液经离心分离为液相与3#固相,液相经分液漏斗分出1#油层和2#水层。油基固废经热脱附处理后得到4#还原土干样,见图1。

图1 4种样品

4.2 1#油层GC/MS全成分分析

对1#油层经优级纯正已烷萃取,得到的待测样品,进行了GC/MS全成分分析并用面积归一化法进行相对定量,统计结果见表2:

表2 1#油层GC/MS全成分分析结果表

4.3 2#水层可溶性总盐测试

对2#水层进行氯离子含量测定,结果显示2#水层中氯离子含量为97.04g/L。对2#水层进行可溶性总盐测试,结果显示2#水层中可溶性含量总盐为22.80%。

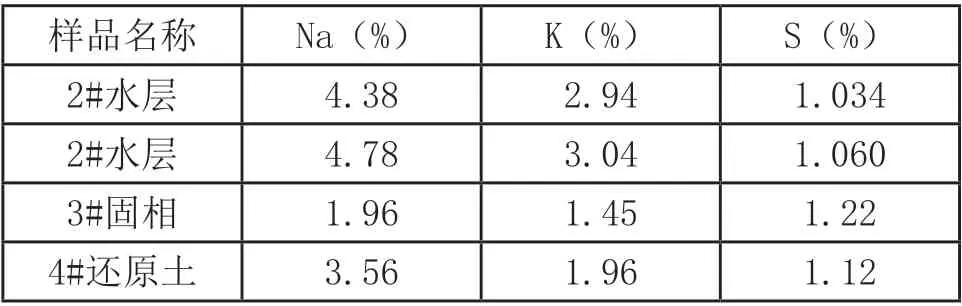

4.4 元素定性和半定量测试

对2#水层(硝酸萃取)、2#水层(灼烧后加酸溶解残渣)、3#固相(灼烧减重后加酸溶解)、4#还原土(灼烧减重后加酸溶解)经处理后,采用美国Varian VISTA-PRO型全谱直读等离子发射光谱仪进行元素的定性测定,对部分元素定量分析,结果见表3、表4:

表3 元素定性分析结果表

表4 元素定量分析结果表

4.5 1#油层、2#水层FTIR表征

对1#油层经优级纯正己烷萃取后,采用美国Nicolet公司6700型傅立叶变换红外光谱测试,红外谱图见图2。结果表明该样品在2954cm-1处为CH3的伸缩振动;在2922cm-1和2853cm-1处均为CH2的伸缩振动;在1457cm-1处为CH2的变形振动;在1376cm-1处为CH3的变形振动,由此得出:1#油层中有机物主要成分为烃类。

提取2#水层中可溶性总盐,进行傅里叶变换红外光谱测试,红外谱图见图3。结果表明该样品在3419 cm-1处为缔合OH的伸缩振动;在2954cm-1处和2867cm-1处为CH3的伸缩振动;在2727cm-1处为CH的伸缩振动;在1600cm-1处可能为羧酸盐的伸缩振动;在1355cm-1处可能为硫酸根的伸缩振动;在1098cm-1处可能为Si-0-Si的伸缩振动;在774cm-1处可能为氯的伸缩振动。由此得出:2#水层干燥后固体可能含有羧酸盐、硅酸盐及少量有机烃类。

图2 1#油层FTIR表征

图3 2#水层可溶性总盐的FTIR表征

4.6 3#固相和4#还原土二氧化硅定量分析

对3#固相和4#还原土进行了二氧化硅含量的测定,结果显示3#固相二氧化硅含量为14.09%,4#还原土二氧化硅含量为15.46%。

4.7 XRD分析

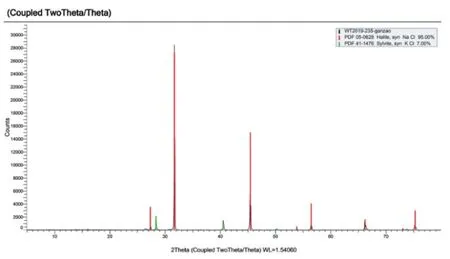

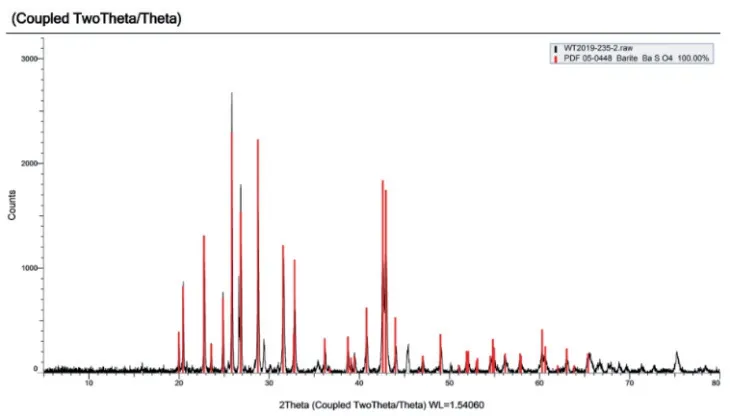

采用德国布鲁克D8AdvanceX射线粉末衍射仪对以下样品进行测试,利用EVA软件对样品的XRD谱图进行分析,得到其物相分析结果为:2#水层经酸溶解后的残余物,主要硫酸钡(BaS04),见图4;2#水层中可溶性总盐样品,主要含有氯化钠(NaCl)和氯化钾(KCl),见图5;3#固相,主要含有硫酸钡(BaS04),见图6;4#还原土,主要含有硫酸钡(BaS04),见图7。

4.8 小结

图4 2#水层经酸溶解后的残余物

图5 2#水层可溶性总盐样品

图6 3#固相

图7 4#还原土

综上所述,1#油层的主要成分为烃类化合物,含量约为91.02%,其余醇类及其他约为8.98%,从红外谱图可以看出,除了含烃类化合物外,还含有少量有机氯。2#水层氯离子含量为97.04g/L,经灼烧后测定的钠和钾含量分别为4.78%和3.04%,硫含量为1.06%,灼烧后硫含量比酸萃取多出的部分有可能是有机硫。2#水层的可溶性总盐含量为22.80%,主要成分为氯化钠和氯化钾。3#固体主要成分为硫酸钡,钠和钾含量分别为1.96%和1.45%,硫含量为1.22%,二氧化硅含量为14.09%。4#还原土主要成分为硫酸钡,钠和钾含量分别为3.56%和1.96%,硫含量为1.12%,二氧化硅含量为15.46%。

5 高温热脱附装置的几类腐蚀

油基固废中70%以上的破碎石屑来自盐碱含量很高的地层,根据前述分析,油基固废中的硫、氯、无机盐、有机酸等物质,经物理/化学反应成为腐蚀工艺装置的主要诱因。油基岩屑在热脱附处理过程中,高温环境更是促进了装置的腐蚀。根据对油基固废中腐蚀性因素的分析,提出高温热脱附装置可能面临的几类腐蚀及应对措施。

5.1 高温氯腐蚀

绝大多数金属与氧作用可生成一层氧化膜,这层氧化膜对金属起保护作用。对于金属/合金材料而言,高温氯腐蚀具有一定的普遍规律。环境温度在高于氯盐露点温度和低于熔点温度时,腐蚀并不明显,随着温度升高,其腐蚀速率是先随温度升高而加快,达到一定温度后又随温度升高而降低,当温度继续升高,超过800℃后,化学反应的速率又极速上升,腐蚀速率极速上升。这一现象说明在不同的温度范围可能存在多种不同机理的腐蚀过程。根据“活化氧化”模型[8],高温时Cl-渗透能力很强,它可以穿透氧化膜同金属基体反应生成相应的氯化物;氯化物在高温时容易蒸发,蒸发的氯化物同氧气反应生成氯气和相应的氧化物;在靠近金属表面的氯化物就被氧化生成氯气;新生成的氯气又重新返回金属表面,重复循环,腐蚀因而能以较大的速率进行反应[9]。热脱附装置的高温区一般可达600~800℃以上,根据上述分析,油基固废物料中氯含量较高,Cl-渗透能力很强,渗透到金属基体内部,与金属中的Fe2+、Cr2+等结合生成FeCl2、FeCl3、CrCl2,促进金属的进一步溶解,导致金属/合金内部形成点蚀,出现黑斑等现象。

5.2 高温硫化-氧化腐蚀

油基固废中的硫主要源于配浆时添加的有机硫处理剂、基础油,地层石屑中不同形态的硫化物等,这些含硫的物质,在高温下,以气体硫、有机硫、H2S-H2等活性硫与金属基体发生硫化反应,导致金属表面均匀腐蚀,其中,以硫化氢的腐蚀性最强。硫是一种比氧更强烈更具有腐蚀性的氧化剂,硫与金属的反应速度比氧的反应速度快几个数量级。在油基固废热脱附装置高温环境中,气氛往往很复杂,含有O2(或CO2、H2O等),又含有H2S(或SO2、SO3等),在两种氧化剂存在的情况下,金属基体可能遭受氧化、硫化或硫化-氧化腐蚀,硫化-氧化腐蚀产物层是疏松、无保护性的多层层状绣层。油基固废的热脱附装置高温加热区,明显出现块状脱落、层状脱落的腐蚀现象。

5.3 熔盐热腐蚀

根据前述实验结果,NaCl、KCl作为碱金属和碱土金属氯化物、羧酸盐、硅酸盐等,均是熔融盐的主要组成物。油基固废在高温下与环境因素反应,在复杂的气氛和气流作用下,沉积在金属材料表面上形成融盐沉积物。金属材料的氧化膜在熔盐中的溶解度越大,熔盐与氧化膜越容易发生化学反应,氧化膜被不断溶解/析出而失去保护性,工艺装置的金属基体逐步被腐蚀。根据电化学腐蚀机理,埋在熔盐中的材料电势高,所以会比直接暴露在气体中的材料腐蚀更严重,且腐蚀严重性随深度的增加而加剧。

5.4 积灰层腐蚀

热脱附工艺装置内随着气流的运动规律,装置内部积灰与厚薄呈现一定的规律,温度越高,积灰越少;距离气体出口越近,积灰越多;水分越高,积灰越多。温度相对较低的地方,受热空气的影响,积灰越多。但由于温度相对较低,越不容易发生腐蚀。在积灰层薄的地方,腐蚀气体扩散阻力较小,应该是积灰层薄处的腐蚀比积灰层厚处的腐蚀严重,但实际上,必须综合考虑温度这一因素。在同一温度、腐蚀环境下,温度越高,积灰越厚的地方,就是传质阻力更大的地方,也是实际生产中腐蚀最严重的地方。热脱附装置在处理油基固废时,由于内部存在不同的温度区间,因此,高温区域的腐蚀较低温处更明显,腐蚀不是单一情况下发生的,是复杂环境下多种腐蚀的叠加。

6 结论与应对措施

通过对油基固废组分的分析,结合热脱附工艺及装置的运行情况,得出以下结论:

(1)2#水层氯离子含量97.04g/L,钠和钾含量分别为4.78%和3.04%,硫含量为1.06%,2#水层的可溶性总盐含量为22.80%,主要成分为氯化钠和氯化钾。氯化钠和氯化钾含量高,主要原因在于油基固废中70%以上天然盐碱石屑,以及高压盐水层的影响。2#水层是油基固废经离心而得,物料含水率平均在10%左右,含水率较高,且可溶性盐在水中的占比很高,在多数的热脱附装置中,建议企业重视进料前端脱水预处理工序,从源头遏制工艺装备的腐蚀。

(2)油基固废采用高温热脱附技术时,在同等腐蚀气氛环境下,温度越高,金属基体腐蚀效应越强,氯腐蚀、硫腐蚀、熔盐腐蚀等叠加效应,导致工艺装备腐蚀加速。建议措施:①从工艺装备选材上着手,分析物料组分,找准腐蚀源,分析腐蚀因素。在高温区,有针对性地提升金属材料的抗高温抗腐蚀能力。②在高温区,选择新型高性能涂层,避免金属基体直接被腐蚀。③遵循客观规律,严格控制操作温度,避免超高温运行。④根据油基固废特性,选择化学破乳法、生物修复法、溶剂萃取法等不涉及高温的处理技术。

◆参考文献

[1] 刘振东,薛玉志,周守菊,等. 全油基钻井液完井液体系研究及应用[J].钻井液与完井液,2009,26(6):10-12.

[2] 李午辰. 国外新型钻井液的研究与应用[J].油田化学,2012,9(3):362-367.

[3] 赵吉平,任中启,刘爱军,等. 废弃钻井物的二次利用和无害化处理[J].石油钻探技术,2003,31(1):37-39.

[4] 胡小刚,康涛,柴占文,等. 国外钻井岩屑处理技术与国内应用研制分析[J].石油机械,2009,37(9):159-161.

[5] 朱墨,张进,赵雄虎. 废钻井液无害化处理的室内研究[J].钻井液与完井液,1995,12(3):8-14.

[6] 张媛媛,祝威,王利君. 油气田企业固体废物处理处置及资源化技术展望[J].油气田环境保护,2018,28(1):1-3.

[7] 朱金智,叶艳,李家学,等.塔里木油田钻完井液环保处理技术研究[J].油气田环境保护,2017,27(6):8-13.

[8] 张允书,石声泰. 热腐蚀的电化学机理初探[J].腐蚀科学与防护技术,1993,5(1):23-31.

[9] 吴峰. 金属材料高温氯腐蚀现象分析[J].金属热处理,2007,32(3):94-97.